京东方小型化cell部工艺流程

京东方流程介绍 精品

Shipping

Scrap

E-NG

Sorter

根据目的对混合的Panel进行分类: L/R, Q级, E-NG, V-NG etc.

Bubble Rework

对小型Bubble进行 加热以消除之

V-NG

Laser Repair

在 Laser 设备实施 Data

Repair,输入不良类型

2‘nd CT

Module

Cell Repair

Cell Sorter

CELL TEST

Cell Test Flow:

Test 设备点灯 Test 时所有不良检出:

Cutting

CT IN

1'st

CT

电器性,目视性不良;确定 L/R Address 并传 送Panel Grade 区分: P,S,T, Q, Repair, NG

判定L/R或Rework 成功与否,区分可再次 Repair 的Panel,同时检出新不良

电算系统流程图

VISUAL INSPECTION CELL TEST CELL SHIPPING

① A

14110 15100

② P/S/T Grade

Manual Sampling (?)

Q/N Grade RELIABILITY

*点击”Contact”时,一定先点”Alignment”

EMO Switch

EMO位臵

“EMO” 作用:设备发生异常时,应及时按下 EMO,按下后可使设备断电,停止所有马达的 运转,起到保护设 Up/Down 由气缸驱动,如该配 件发生Error,“EMO”不起作用,请一定注意!

Align Error时,进入Unit Mode,Adjust ④ 中的”↑↓←→” 根据中间的数值,进行调整; 左右旋转按钮即按照中间数值移动W/T V/W两 个轴,旋转W/T进行调整。

《CELL制程简介》课件

未来Cell制程的发展将更加注重环保、高效、智能化。随着技术的不断进步和应用领域的拓展,Cell制程将不断向更高效、更环保、更智能化的方向发展。

随着Cell制程技术的不断发展,也面临着诸多挑战,如技术瓶颈、成本问题、伦理问题等。解决这些挑战需要不断探索和创新,同时也需要政府、企业和社会各界的共同努力。

流体力学

细胞培养

细胞培养是Cell制程中的重要技术之一,通过模拟细胞生长的环境条件,促进细胞的增殖和代谢。

酶促反应

酶促反应在Cell制程中起到重要作用,酶能够加速生物体内的代谢过程,从而影响细胞生长和产物生成。

基因工程

基因工程在Cell制程中用于对细胞进行遗传改造,以实现高产、高表达或具有特殊功能的细胞系建立。

总结词

05

CHAPTER

Cell制程的实验操作与注意事项

确保实验环境整洁、安全,准备好所需的实验器材和试剂。

实验准备

实验操作

实验结束

按照规定的步骤进行实验,注意观察实验现象,记录实验数据。

清理实验现场,确保实验室安全。

03

02

01

穿戴好实验服、护目镜等防护装备,避免皮肤直接接触化学试剂。

注意个人防护

总结词

常见的分离设备包括离心机、过滤器、萃取塔、蒸馏塔等。这些设备通过物理或化学的方法,将反应产物和副产物从反应液中分离出来,并进行纯化处理,以获得高纯度的产品。分离设备的效率和效果直接影响到产品的质量和产量。

详细描述

总结词

检测仪器用于检测和监测Cell制程中的各项参数,如温度、压力、浓度、流速等。

详细描述

检测仪器包括温度计、压力计、流量计、浓度计等。这些仪器通过测量和监测Cell制程中的各项参数,帮助操作人员了解反应过程和产品情况,及时发现和解决问题,确保制程的稳定性和安全性。

Cell工艺介绍

PI聚合体和液晶分子之间的亲和力,使液晶能沿着摩擦沟槽有 秩序地粘在取向层上。

Company Confidential

BOE Copyright ⓒ 2010

质量组织

PI Cleaner

Loader

Robot

Conveyer

Detergent Brush Chamber

DIW+ Clean Dry Air

DOCTOR ROLL ( BLADE)

版胴

用于安装APR Plate

ANILOX ROLL 基板

APR PLATE

取向层

印刷时托放Glass,要 求平坦度在20㎛以内.

Company Confidential

BOE Copyright ⓒ 2010

质量组织

Coater Machine

Table

Anilox Roll

IPA Load Convey Clean

Detergent Brush Clean

DIW Clean

Hypermixing Rinse

Company Confidential

BOE Copyright ⓒ 2010

质量组织

AirProcess knife of Cleaner PI Clean

更好的干燥效果; 风速的均一性: Chamber的稳定性 搬送方向

目的及清洗原理:小尺寸的玻璃基板是使其 本身高速的旋转来进行脱水,但由于基板的大型 化,这种方式渐渐被AK所取缔。AK是一种专门 针对大型玻璃基板的干燥方式,其主要干燥过程 是用slit 型的Nozzle喷出高压空气以形成一段 空气刀,对流过的玻璃基板进行干燥。主要的工 艺参数有:slit nozzle的角度,空气的流量和压 力,玻璃基板的传送速度。

TFTCell制程原理

TFTCell制程原理引言TFTCell(薄膜晶体管电池)是一种非常重要的电子组件,广泛应用于液晶显示器(LCD)和有机发光二极管(OLED)等显示技术中。

本文将介绍TFTCell的制程原理,包括其结构、制造过程以及工作原理。

结构TFTCell的基本结构由三个主要元件组成:薄膜晶体管、电容和像素电极。

薄膜晶体管是TFTCell的核心部件,它负责控制电流流过电容和像素电极,从而达到控制像素点的亮度和颜色的目的。

电容存储电荷,而像素电极是通过对电容上的电荷进行驱动来控制每个像素点的亮度。

制造过程TFTCell的制造是一个复杂的过程,涉及到多个步骤。

下面将介绍TFTCell的制造过程的主要步骤。

1. 基板制备TFTCell的制造通常以玻璃作为基板,因为玻璃具有良好的透明性和平整度。

制造过程的第一步是在玻璃基板上涂覆一层透明导电薄膜,通常使用氧化锌(ZnO)或二氧化锡(SnO2)等材料的薄膜来实现。

2. 薄膜晶体管的形成在涂覆导电薄膜的基板上,通过光刻和蒸发等技术,制造薄膜晶体管。

薄膜晶体管通常由一层绝缘层、一层半导体层和一层金属电极组成。

绝缘层用于隔离半导体层和金属电极,确保电流只流过晶体管的通道部分。

3. 像素电极的制造在薄膜晶体管的制造完成后,需要制备像素电极。

像素电极通常是由透明导电材料制成的,例如氧化铟锡(ITO)等,可以通过光刻和蒸发等工艺在晶体管上制造出一个个微小的像素电极。

4. 电容的形成在像素电极的制造完成后,需要在像素电极和薄膜晶体管之间形成一个电容。

电容是由两个金属层之间的绝缘层组成,通过光刻和蒸发等工艺在晶体管上制造出。

工作原理TFTCell的工作原理是基于薄膜晶体管的开关特性。

当TFTCell中的薄膜晶体管通电时,电流流过绝缘层到达半导体层,通过控制垂直方向的电场的强度,可以调节半导体层的导电特性。

当半导体层导电时,电流可以流过像素电极和电容,从而改变像素点的亮度和颜色。

TFTCell的工作原理可以通过外部电源和信号控制电流的开闭,从而实现TFTCell的快速响应和高精度的亮度调节。

制屏工程工艺简介

2、边框胶涂布 2.1目的:为了防止液晶泄露,在CF基板四周涂上 边框胶,使TFT和CF基板通过边框胶而粘 接在一起。 2.2原理:通过激光变位计对玻璃基板表面不平度 的探测,来进行边框胶的涂布。方法是 笔划法,加上一定的压力,使注射笔画 出所要求的图形。

3、边框胶干燥 3.1目的:通过加热板,使CF基板表面均匀受热, 使边框中的溶剂充分挥发。

通过加压和减压的压力差,让封止剂恰 当地收缩入封口内,再通过紫外光的作 用,使其本身发生化学交连作用,形成 牢固的封口。

18

液晶洗净

• 目的:液晶洗净是将液晶盒表面残留的 一些液晶及其它污物除掉,然后才能直 接贴上偏光片制成液晶显示器成品。

19

二次退火

• 原理:由于在液晶注入过程中液晶分子 的有序排列被打乱,需重新形成有序排 列。本工序即在常压下把液晶盒加热到 120℃,并保持90分钟,使液晶完全成为 液体状态,从炉中取出后,立即把液晶 盒放到急冷装置中,用5米/秒以上的强风, 在常温下急吹10分钟,通过快速降温, 使其回到液晶状态,分子重新形成一致 的 有序排列。

31

终检

• 目的:对液晶屏进行检查,将质量合格 的屏转入模块分厂。

• 原理:给液晶屏加上电信号,通过不同 的检查画面,对屏进行等级分类。

32

4、UV/O3洗净 4.1目的:对一次划片及倒棱和倒角时发生在基板上的玻 璃碎屑进行清除。 4.2原理:UV清洗是利用点亮低压水银灯时发生活性化 氧气,使其与基板上的有机物发生学反应, 变成挥发物除去。

4

取向(PI)工位

基本流程: PI前洗净→PI印刷→PI预烘→PI主烘 1、PI前洗净

1.1目的: 用化学和物理的方法去除TFT、CF表面灰尘等 污染,避免PI印刷不良。

PI工艺流程京东方

2.工艺设备相关—PI Rework

PI REWORK用化学洗剂来去除GLASS表面的PI膜

团队 速度 品质

Page 28

BOE HF-Manu

2.工艺设备相关—PI Thickness

1、用来测量GLASS的PI膜厚

团队 速度 品质

Page 29

BOE HF-Manu

二、PI主要不良

1. Pinhole

Page 7

BOE HF-Manu

一、工艺设备相关---Loader

HPS( high pressure shower)

团队 速度 品质

把水已高压的形式对基板表面进行喷淋

Page 8

BOE HF-Manu

一、工艺设备相关---Loader

IR

团队 速度 品质

IR干燥是利用高温加热的方式将残留在基板表面的水分彻底除去。IR干燥 只能用于除去少量水分,干燥效果与加热温度和时间有关

Main-cure作用: 通过高温加热的方式把glass基板上的PI膜完全转化成PI膜

Page 24

BOE HF-Manu

一、工艺设备相关——Main Cure

团队 速度 品质

IR (Infrared Ray) Heater 方式 由Air Pre-Heater向Chamber 内部逐步通入 N2 Gas预热 方式

Page 10

BOE HF-Manu

一、工艺设备相关---Loader CPO

团队 速度 品质

CPO(cooling process offer)主要是对从上游流出来玻璃基板 进行冷却使其达到常温状态。其吹出的是cool dry air。

Page 11

BOE HF-Manu

Cell工程工艺简介

[Seal 直線部]

不均一 ⇒ 液晶泄漏

[Seal 終端部]

太宽 ⇒ 切断不良

Ag

太り ⇒ 切断不良

正确

表示部 配向膜 ITO膜 过细 ⇒ 液晶泄漏

Seal断裂 ⇒ 液晶泄漏

32

Cell工艺简介

3.3 Ag(银胶)涂布 银胶涂布目的:

在TFT基板的配线上涂布Ag胶,

使TFT基板与CF基板导通。

Ag涂布后形状 Ag涂布前 Pad状态 正常 常

扩大图

CELL

40μm

CELL个数 160,000个/平方inch

CELL深度 10μm

印刷版表面状态:

15

Cell工艺简介

配向膜印刷工艺管理项目:

目的

管理内容 配向材的滴下量 Anilox Roll的表面状态 电子天平测量

方法

用溶剂清洗Anilox Roll上的凹槽 纸压测定法测滚筒间的平行度; 幅宽法测版胴与基板间的平行度 测定照度;确认照射时间 实际测定及版的印刷位置有无偏差 可视化气流目测有无发尘

玻璃 透明电极 配向膜

液晶 配向膜 彩膜 玻璃 偏光板

2

Cell工艺简介

Cell工艺流程

前工程 CF基板 投入洗净 TFT基板 UV硬化 投入洗净 研磨、洗净 真空贴合 屏洗净 配向膜印刷 配向膜印刷 液晶滴下 配向膜烧成 Spacer固着 偏光板贴付 自动除泡 本硬化 个片切断

配向膜烧成

Seal涂布 及Ag涂布 TFT基板 摩擦后洗净

(計量部) (供給部)

Spacer在高压氮气的作用下 在SUS配管内与管壁摩擦碰撞 从而带上负静电,并分散开。

Spacer通过固定的NOZZLE 经过4次散布动作均匀的撒布 在整个CF基板上

Cell制程介绍

➢具重工加压脱泡制程功能 ➢具充足保养与破片清理空间 ➢符合 华星光电工安规定 ➢易人员维修、操作与更换耗材设计

基板切割

磨边导角

洗净

一次点灯

将大基板变成小 panel

修整锐角以 利IC bonding 及预防裂片

去除前制程 之碎屑

LCM

二次点灯

炉子 烘烤

贴附偏 光板

确认品质状 态

洗净

确认品质状 态

利用温度去除 偏光板贴附间 的bubble

将偏光板贴附 Panel 两侧

保持panel表面 洁净以利偏光 板贴附

2. PI制程简介

3. 6框胶固化

UV照射部相关参数: * UV波长cut (300nm以下cut(DUV filter),800nm以上cut(IR UV filter). * UV照射强度 (85~130mw/cm2). * UV照射能量 (照射强度*时间 mj/cm2). * UV照射均一度 (±20%以下). * Seal胶材使用UV波长 (365nm).

3.5贴合

在高真空状态下,利用机台对位系统读取Mark,将CF 和TFT 基板准确的压合在一起,要确保Stage 表面平行度和压合后组 立基板脱离状况良好,对位精度质量才会稳定。

①上下基板投入

②上下基板真空吸着

③基板位置贴合(非接触)

《画像处理:5μm程度》

④Chamber内抽真空 →实施对位

⑤大气开放(大气压力)

《CELL制程简介》课件

CELL制程应用领域非常广泛, 例如生产太阳能电池板、LED晶 片等。

CELL制程的基本原理?

CELL制程主要包括:加工、清 洗、蒸发、沉积、退火、制备膜 等基本工艺。

制程流程

1 CELL制程的生产流程介绍

生产流程一般包括前准备、生产过程和后处理阶段。前准备主要包括原料准备、加工制备和生产准备等 工作;生产过程包括相关工艺步骤和条件,例如沉积、清洗等;后处理包括检测、包装等工作。

CELL制程的工艺步骤和条件

生产工艺包括:清洗、蒸发、沉积等。为了保证生产效果,还需要同时对于温度、压力等多个方面进行掌控。

制程优化

设备优化

通过改进生产设备和引进新的 工厂设备,提高CELL制程生产 效益、提高库存转化率、改进 生产条件等方面。

材料优化

针对成本效益和产品品质等方 面对膜材进行改进研究,提高 CELL制程产品的经济效益和效 率。

《CELL制程简介》PPT 课件

CELL制程是高科技产业中的重要制造技术之一。我们将会从概述、制程流程、 制程优化、产品应用、未来展望等角度进行介绍。

概述

CELL制程是什么?

CELL制程的应用合成的制造技术, 广泛应用于半导体、太阳能电池、 液晶显示器等领域。

结语

总结

CELL制程是一项高科技制造技术。本次介绍了CELL制程的概念、应用领域、工艺流程、产品特点、未 来展望等内容,并对CELL制造领域的未来发展提出了展望和期待。

未来展望

1

CELL制程的未来发展趋势

CELL制造将与高科技板块一起快速上涨,

CELL制程的创新与发展

2

飞速发展。

依靠信息技术,物联网、人工智能等新技 术的创新驱动,CELL制造领域将迎来更

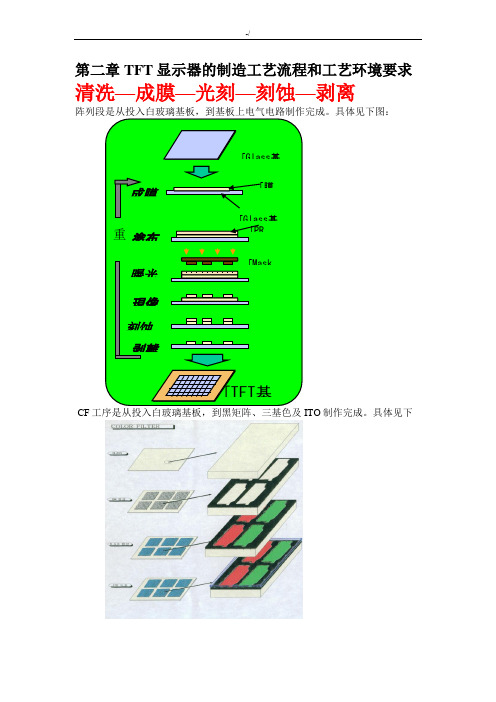

TFT屏幕工艺标准流程经过

第二章TFT 显示器的制造工艺流程和工艺环境要求清洗—成膜—光刻—刻蚀—剥离阵列段是从投入白玻璃基板,到基板上电气电路制作完成。

具体见下图:CF 工序是从投入白玻璃基板,到黑矩阵、三基色及ITO 制作完成。

具体见下成膜[膜[Glass 基[PR 塗布曝光 [Mask現像 刻蚀 剥離[TFT 基重复[Glass 基Cell工序是从将TFT基板和CF基板作定向处理后对贴成盒,到切割成单粒后贴上片光片。

具体见下图:Module工序是从LCD屏开始到驱动电路制作完成,形成一个显示模块。

具体示意图如下:第一节阵列段流程一、主要工艺流程和工艺制程(一)工艺流程上海天马采用背沟道刻蚀型(BCE)TFT显示象素的结构。

具体结构见下图:C'Storage capacitorITO pixel electrodeCros-s ection -C’a-Si TFTSelect lineData line对背沟道刻蚀型TFT结构的阵列面板,根据需要制作的膜层的先后顺序和各层膜间的相互关系,其主要工艺流程可以分为5个步骤(5次光照):第一步栅极(Gate)及扫描线形成具体包括:Gate层金属溅射成膜,Gate光刻,Gate湿刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

经过这些工艺,最终在玻璃基板上形成扫描线和栅电极,即Gate电极。

工艺完成后得到的图形见下图:第二步 栅极绝缘层及非晶硅小岛(Island )形成具体包括:PECVD 三层连续成膜,小岛光刻,小岛干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

经过这些工艺,最终在玻璃基板上形成TFT 用非晶硅小岛。

工艺完成后得到的图形见下图:CCross-section CC’CSiN第三步 源、漏电极(S/D )、数据电极和沟道(Channel )形成 具体包括:S/D 金属层溅射成膜,S/D 光刻,S/D 湿刻,沟道干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

Cell制程介绍

基板印加电压的情况下,施以UV照射使基板内液晶形成预倾角

4.2电压控制

Probe 驱动系统: Probe位置可调整,以及Probe施加电压大小和时序可编程实现,能保证面板内所 需电压的可以精确的控制

HVA Curing Pad

Probe Bar APS-1102/PST3201 可编程直流&交流电源

慢挥发。若升温条件太快,PI内的溶剂挥发速度太快,容易在PI膜表面留下气 泡状痕迹,造成质量不良;若升温条件太慢,溶剂尚未挥发完全就被送入检查 装置内,容易造成检查机的误判。

2.6 PI Inspection

CCD接受到光子后,利用光电效应的原理转换成电子,再经 由电容储存电子后的电压改变量,转换成电子讯号

• PI液放入冰箱冷却,需待12小时后方可取出。 • PI液由冰箱取出退冰后须等待8小时以上,方可使用。 • PI液由冰箱取出超过16小时须回冰.如要再拿出使用,PI回冰需满12小时。 • 不同时间点退冰之PI液,不可混在同一瓶中。

2.3 Before PI Cleaner

※以毛刷(混合洗剂)-高压水柱-二流体-风刀的配置进行湿洗制程 利用IR炉内高温(Max.150度)将 水气去除

框胶作用:

利用பைடு நூலகம்胶黏着性将Cell 上下两片玻离基板组合固 定;保护液晶不和外界水气及杂质接触,防止 液晶外流

AU点胶制程目的: 导通CF与TFT上之COM电极形成控制液晶分 驱 动之电场

液晶分子在不同方向的介电系数不同,外加电场可 改变液晶分子的排列方向,从而可以控制光的方向。

CHINA STAR

※利用CCD撷取影像后,以周期性比对方式找出Defect

2.7 PI Postbake Oven

Cell工程工艺简介解析

7

Cell工艺简介

CJ洗净(Cavitation Jet)

8

Cell工艺简介

Hyper Mix洗净

9

Cell工艺简介

基板干燥方法:

气刀(Air Knife)干燥:气刀是使用高压干燥空气从狭缝中吹出,将停留在 基板表面的纯水除去。经过气刀干燥的基板还需要进一步干燥。

IR干燥:利用高温加热(IR)的方式将残留在基板表面的水分彻底除去,IR干

燥只能用于除去少量水分,干燥效果与加热温度和时间有关。基板经过IR干燥后需

要冷却,一般有冷板(Cold Plate)型和空冷型。

10

Cell工艺简介

洗净效果的评价:

评价项目 有机污染物除去能力

评价内容 EUV照度和有机膜除去性的相关评价 药液温度和洗浄能力的相关评价(CF側) 搬送速度和洗浄能力的相关评价 Brush的压入量和洗浄能力的相关评价 CJ压力 / 流量和洗浄能力的相关评价 Air Knife流量、高度、位置、角度和去水能力 的相关评价 EUV照度和涂布性的相关评价

于其它高分子。

13

Cell工艺简介

配向膜印刷的基本方式: (凸版印刷)

S1采用方式

<Doctor Roll方式> Doctor Roll (EPDM) 版胴 Anilox Roll 版胴

<Scraper方式>

Scraper (PET树脂) Anilox Roll

14

Cell工艺简介

Anilox Roll表面状态:

烧成工艺管理项目:

管理项目 烧成温度稳定性 烧成温度均一性 Imide化稳定性 炉内洁净度 基板冷却 静电

扩大图

CELL

40μm

CELL个数 160,000个/平方inch

Cell工程工艺简介课件

用途和特征

药液清洗

多量有机污染物的去除,需根据污染物选择溶剂

纯水清洗

用于上述药液的去除,但附着粒子去除不充分

滚刷清洗

(Brush)

用于去除强固吸附的大粒子(3μm以上),但不适

于微小粒子的去除,可与化学清洗组合使用

高压Jet

用于去除中等粒径(1-3μm)的异物粒子

超声波清洗

用于除去小粒径(1μm以下)的异物粒子

配向膜印刷工艺管理项目:

目的

管理内容

方法

配向材的滴下量

电子天平测量

Anilox Roll的表面状态

用溶剂清洗Anilox Roll上的凹槽

滚轮之间及版胴与基板间的平行度

纸压测定法测滚筒间的平行度;

幅宽法测版胴与基板间的平行度

UV照度及照射时间

测定照度;确认照射时间

印刷位置精度

印刷位置

实际测定及版的印刷位置有无偏差

在TFT基板的配线上涂布Ag胶,

使TFT基板与CF基板导通。

Ag涂布后形状

Ag涂布前

Pad状态

Ag pad

量NG(多)

↓

盒厚不均

正

正常

常

Ag paste

Ag paste

量NG(少)

↓

接触不良

位置NG

↓

接触不良

Ag paste

Ag paste

Ag涂布稳定性

32

Cell工艺简介

显示区

Seal – PI – Ag涂布的位置关系:

26

Cell工艺简介

Spacer散布原理及装置概要

在称量皿中放入Spacer,

通过SUS配管中一定流量

的氮气压力将Spacer抽送

CELL制程原理

框胶制程 胶制程

Seal框胶之目的,在于提供panel中AR与CF之固着,同时提供panel 中液晶与外界的隔绝。 Ag点胶之目的,则导通CF与AR上之COM电极,以形成控制液晶分子驱 动之电场。 银胶 氮气 (N2) 框胶

液晶注入口

针头 Nozzle

玻璃基板

http://www.china中华液晶资讯网

Print roll GLASS 基板

APR板 ·

stage

行进方向

http://www.china中华液晶资讯网

PI material Requirements(TFT)

项目 成膜性 机械特性 配向特性 配向膜具备特性 Good printing property Low bake temp. 无ruቤተ መጻሕፍቲ ባይዱbing 刷痕 Rubbing时无产生PI剥落 Pretilt angle stability 配向后,经加热后亦保有安定配向性 Solvent resistance

(2π(T+R)-2π(a+R))

2π(T+R) =1-2*(T-a)/D 1 2*(TT:版总厚度 a:底版厚度 D:滚轮直径 D

SPEC:

Mesh:需比anilox roller mesh数低 范围:200~600mesh(每一inch內多少格) Angle :75 度,45度 75 Pattern area: 20 30 40 APR plate: thickness: 0.7~2.84mm±0.02mm 底版胶厚度:0.2mm Hardness: K-11 rubber hardness 55

R

http://www.china中华液晶资讯网

配 向 绒 布

PI膜配向 基板和 roller成45度角, 膜配向:基板和 膜配向 成 度 TFT和CF基板方向差 90 度. 和 基板方向差 Roller高速旋转时 绒毛上的纤维 高速旋转时 高速旋转时,绒毛上的纤维 会甩立起来, PI膜刷出纹路 会甩立起来,将PI膜刷出纹路 Rubbing的情况 的情况, Rubbing的情况,类似于重铺柏油 刨路机, 马路之前的刨路机 马路之前的刨路机,将路面刨出纹 路.

cell段工艺

cell段工艺

Cell段工艺是半导体制造过程中的重要环节,涉及到半导体芯片的生产和制造。

Cell段工艺主要分为两个步骤:光刻和刻蚀。

光刻是Cell段工艺中的第一步,其主要目的是将设计好的电路图案转移到半导体芯片上。

光刻过程中,需要使用光刻胶作为掩膜,将光束聚焦在光刻胶上,通过曝光和显影等步骤,将电路图案转移到半导体芯片上。

刻蚀是Cell段工艺中的第二步,其主要目的是将暴露在光刻胶下的半导体材料进行刻蚀,以形成电路图案。

刻蚀过程中,需要使用化学气体或等离子体作为刻蚀剂,对暴露在光刻胶下的半导体材料进行刻蚀,以形成电路图案。

在Cell段工艺中,光刻和刻蚀两个步骤需要紧密配合,以保证电路图案的精确度和一致性。

同时,为了提高生产效率和质量,还需要对设备和工艺进行不断优化和改进。

总之,Cell段工艺是半导体制造过程中的重要环节,对于半导体芯片的生产和制造具有重要意义。

随着技术的不断进步和应用领域的不断扩展,Cell段工艺将会不断发展和完善,为半导体产业的发展做出更大的贡献。

on cell的 工艺流程

on cell的工艺流程Cell是目前最常用的半导体制造工艺,其主要用于生产包括存储器和逻辑电路等各种集成电路。

Cell工艺流程包括了晶圆制备、光刻、沉积、蚀刻等多个步骤。

下面将详细介绍Cell工艺流程。

首先是晶圆制备阶段。

晶圆是用来制造芯片的载体,通常是硅片或者其他材料,通过特殊的制备工艺,将其加工成均匀的薄片。

在晶圆制备阶段,还需要进行去松弛、去背面和去杂质等处理,以保证晶圆的质量。

接下来是光刻阶段。

光刻是将芯片设计投射到晶圆上的过程。

首先,在晶圆上涂覆一层感光胶,然后使用光刻机器将光照射在感光胶上,通过掩膜板上的图案投射到晶圆上。

感光胶的化学特性会随着光的照射发生变化,经过显影和固化等步骤后,就可以得到晶圆上所需的图案。

接下来是沉积阶段。

在这个阶段,需要根据芯片设计的要求,在晶圆上沉积一层或多层薄膜。

沉积的方法有很多种,常见的包括化学气相沉积(CVD)和物理气相沉积(PVD)。

沉积的薄膜可以用来增加电路的功能性或保护电路。

随后是蚀刻阶段。

蚀刻是通过化学反应将不需要的薄膜层从晶圆上去除的过程。

蚀刻的方法主要有湿法蚀刻和干法蚀刻两种。

湿法蚀刻是在一定的溶液中进行,溶液中的化学物质会与晶圆表面的薄膜反应,然后去除薄膜。

而干法蚀刻则是在真空环境下进行,通过等离子体的激发将薄膜分解掉。

最后是清洗和包封阶段。

在整个制造过程中,晶圆会被暴露在各种杂质和污染源中,所以在制造完成后,需要对晶圆进行清洗,以去除表面的污染物。

清洗的方法通常包括酸洗和溶剂洗等。

清洗完毕后,晶圆会被封装起来,以保护芯片的质量免受外界环境的影响。

总的来说,Cell工艺流程是一个复杂而精密的制造过程。

它包括了晶圆制备、光刻、沉积、蚀刻和清洗等多个步骤,每个步骤都需要精细的控制和严格的工艺要求。

只有在每个步骤都顺利完成的情况下,才能最终获得高质量的集成电路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

京东方小型化cell部工艺流程主要包括以下几个步骤:

1. 基板准备:选择合适的基板材料,并进行清洗和表面处理,以确保基板的质量和可靠性。

2. 光刻:将光刻胶涂覆在基板上,并使用光刻机将光刻胶进行曝光和显影,形成所需的图案。

3. 薄膜沉积:使用物理气相沉积(PVD)或化学气相沉积(CVD)等技术,在基板上沉积薄膜层,如金属、氧化物等。

4. 电子束蒸发:使用电子束蒸发设备,将所需的材料蒸发到基板上,形成薄膜。

5. 离子注入:使用离子注入设备,将离子注入到基板中,改变材料的性质和结构。

6. 退火:将基板加热到一定温度,以消除应力和改善材料的结晶性。

7. 电镀:使用电镀设备,在基板上沉积金属层,以增加导电性或保护薄膜。

8. 制程检测:对制程中的关键参数进行检测和测量,以确保产品的质量和性能。

9. 封装和测试:将制程完成的芯片进行封装,并进行功能测试和可靠性测试。

以上是京东方小型化cell部工艺流程的一般步骤,具体的流程可能会根据产品的不同而有所差异。