线材轧机设计

线材轧钢工程设计标准

线材轧钢工程设计标准一、工艺流程线材轧钢工程的工艺流程一般包括原料选择、加热、变形控制、精整和冷却等环节。

在设计时,应根据产品要求、原料条件和设备能力等因素进行综合考虑,确定合理的工艺流程。

二、原料选择原料选择是线材轧钢工程设计的关键环节之一,直接影响到产品的质量和生产成本。

在选择原料时,应考虑其化学成分、物理性能、表面质量等因素,确保原料的稳定性和可加工性。

三、设备配置设备配置是线材轧钢工程设计的核心环节之一,包括加热设备、轧机、精整设备、冷却设备等。

在配置设备时,应根据产品要求、原料条件和工艺流程等因素进行综合考虑,确保设备的合理性和可靠性。

四、轧机选择轧机是线材轧钢工程设计的关键设备之一,其选择直接影响到产品的形状、尺寸和性能。

在选择轧机时,应考虑产品的规格、材质、加工精度等因素,确保轧机的适用性和可靠性。

五、加热和温度控制加热和温度控制是线材轧钢工程设计的重要环节之一,直接影响到产品的质量和生产效率。

在加热和温度控制时,应考虑原料的加热速度、温度均匀性等因素,确保加热和温度控制的稳定性和准确性。

六、变形控制变形控制是线材轧钢工程设计的关键环节之一,直接影响到产品的形状和尺寸。

在变形控制时,应考虑轧机的压力、速度、变形量等因素,确保产品的形状和尺寸符合要求。

七、精整和冷却精整和冷却是线材轧钢工程设计的必要环节之一,直接影响到产品的表面质量和性能。

在精整和冷却时,应考虑产品的表面质量、金相组织等因素,确保产品的表面质量和性能符合要求。

八、成品质量要求成品质量要求是线材轧钢工程设计的核心要求之一,直接影响到产品的使用价值和市场竞争力。

在制定成品质量要求时,应考虑产品的化学成分、物理性能、表面质量等因素,确保产品的质量符合用户要求和市场标准。

九、安全环保安全环保是线材轧钢工程设计的必要考虑因素之一,直接影响到生产过程的安全性和环保性。

在设计时,应考虑设备的安全性能、环保措施等因素,确保生产过程的安全性和环保性符合国家和地方的相关法规和标准。

轧机毕业设计

轧机毕业设计轧机毕业设计一、设计背景:轧机是一种用于金属加工的机械设备,主要用于将金属材料压延成不同形状和尺寸的工件。

随着工业的发展,轧机在金属加工领域中扮演着非常重要的角色。

然而,传统的轧机在使用过程中存在一些问题,如能耗高、操作复杂、生产效率低等,需要进行改进和优化。

二、设计要求:1. 减少能耗:设计一种能够降低轧机能耗的新型机构。

2. 提高操作便捷性:设计一种简化操作流程、提高操作便捷性的轧机控制系统。

3. 提高生产效率:设计一种能够提高轧机生产效率的自动化生产线。

三、设计方案:1. 能耗降低方案:通过对传统轧机进行机械设计,改变传统的辊体传动结构,采用高效能的发电机组对轧机进行动力供给,降低能耗。

2. 操作便捷性方案:设计一种新型的轧机控制系统,采用触摸屏控制面板代替传统的按钮控制方式,实现人机交互,简化操作流程。

3. 提高生产效率方案:在传统轧机的基础上,增加自动化生产线中的送料装置、收卷装置和贯通装置等,实现轧机的自动化生产。

四、设计步骤:1. 进行需求分析:了解用户的需求,明确设计的目标。

2. 进行研究论证:调研现有的轧机设计和技术,评估其优缺点。

3. 进行机械设计:根据设计要求,设计新型的机械结构,考虑能耗降低和操作便捷性。

4. 进行电气设计:设计轧机控制系统,选用合适的控制器和传感器,实现自动化生产。

5. 进行实验验证:制作样机,进行实验验证,检验设计方案的可行性和有效性。

五、设计预期成果:1. 能耗降低预期效果:应用新型的机构和动力供给方式,实现能耗降低,减少生产成本。

2. 操作便捷性预期效果:采用触摸屏控制面板,实现轧机的智能控制,提高操作便捷性,降低操作难度。

3. 提高生产效率预期效果:引入自动化生产线,实现轧机的自动化生产,提高生产效率和产能。

六、设计难点和创新点:1. 难点:克服机械设计中的结构和动力传递的复杂性,并找到适合的动力供给方式,降低能耗。

2. 创新点:引入触摸屏控制面板,实现轧机的智能化控制;设计自动化生产线,提高生产效率。

压轧机毕业设计

本科学生毕业设计中小型线材压轧机的设计系部名称:专业班级:学生姓名:指导教师:职称:The Graduation Thesis for Bachelor's Degree Design of Presses Rolling Mill to Machine the Middle and Small Scale Line MaterialCandidate:Dong XuetangSpecialty:Machine Design Manufacture and AutomationClass:B02-26Supervisor:Assistant Wang JinHeilongjiang Institute of Technology2006-06·HarBin毕业设计(论文)任务书摘要本设计主要分析了热轧机的工作原理、工作环境和工作特点,并结合实际,对热轧机的整体结构进行设计,对组成的各元件进行了选型、计算和校核。

本轧机为双辊定间隙热轧机,其结构主要有主电机、主连轴节、人字齿轮机座、梅花接轴、工作机座等部分组成,主要用于加工材质为普碳钢、低合金钢、不锈钢及有色金属带材,常做开坯机使用。

也可根据实际需要,将多个轧机组成连轧机组,以适应不同的需求。

本轧机结构简单、维修方便、性能安全可靠、操作性好、对操作人员素质要求较低、且生产效率较高。

关键字:轧辊;工作机架;轴承;轧机ABSTRACTThe whole structure of hot rolling-mill is designed that base on combining with practice by analyzing the working principle, the working environment, working character.The selection, calculation and checkout of all components are accomplished. The distance of two roller of hot rolling-mill can’t be adjusted. The hot rolling-mill is composed of electrical motor, the joint between two shaft, herringbone gear, the shaft with joint of plum flower shape, rolling-mill housing. The machine often is used to roll blank, the materials of hot rolling include: common carbon steel, lower alloy steel, stainless steel and non-ferrous metal. In practice, many rolling-mill can be join to a assembling set to meet different requirement.The character of the rolling-mills is follows: the structure is simple to maintain easily, the capacity is safe and reliable, the operation is easy to operator, the productivity is high.Key words: Roller; Mill Housing; Bearing; Rolling Mill目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 选题的背景和目的 (1)1.2 本次设计的主要内容 (1)1.3 国内外轧钢机发展现状 (2)第2章轧钢机结构设计 (4)2.1 轧钢机的整体结构及性能 (4)2.2 轧辊的工作特点及分类 (4)2.2.1轧辊的分类 (4)2.2.2轧辊的工作特点 (5)2.3 轧辊的结构和参数 (5)2.4 轧辊轴承 (6)2.4.1轧辊轴承的主要类型 (6)2.4.2轧辊轴承的工作特点 (7)2.5 轧钢机导位装置 (7)2.6 轧钢机振动发生装置 (10)2.7 轧钢机刚性概念及其影响因素 (13)2.7.1 轧钢机刚性概念 (13)2.7.2 影响轧钢机刚性的因素 (14)2.8 联轴器 (14)2.9 机械辅助设备 (16)2.10 本章小结 (16)第3章轧钢机主要参数的计算及校核 (17)3.1 分轴器人字齿轮设计及校核 (17)3.1.1 齿轮设计 (17)3.1.2 齿轮齿根弯曲疲劳强度校核 (18)3.1.3 齿面接触疲劳强度校核 (19)3.2 轧辊 (20)3.2.1 辊身 (20)3.2.2 辊颈 (20)3.2.3 辊头 (20)3.2.4 轧辊材料 (21)3.3 轧辊的强度校核 (21)3.3.1 辊身强度校核 (21)3.3.2 辊颈强度校核 (21)3.3.3 辊头疲劳强度安全系数校核 (22)3.4 本章小结 (22)第4章轧钢机的润滑要求及用油 (23)4.1 轧钢机对润滑的要求 (23)4.2 轧钢机采用的润滑油、脂 (23)4.3 轧钢机常用润滑系统简介 (24)4.4 本章小结 (24)第5章轧钢机用电刷的选择与维护 (26)5.1 轧钢机用直流电机的特点和供电方式对直流机换向的影响 (26)5.2 轧钢机用直流电机的运行情况 (26)5.3 轧钢机用电刷遇到的问题对电刷运行性能的要求 (27)5.4 轧钢机用电刷的选择 (28)5.5 电机电刷的安装与维护 (29)5.5.1 电刷的安装 (29)5.5.2 电刷的维护 (30)5.6 本章小结 (30)结论 (31)参考文献 (32)致谢 (33)第1章绪论1.1 选题的背景和目的中小钢铁厂是我国钢铁业的一个重要组成部分。

机械毕业设计1451线材轧机的设计

250线材轧机的设计摘要设计的轧钢机为250×3型钢轧钢机,轧辊的直径为250 mm。

轧钢机主要用来为轧制小型线材,采用三辊式工作机座。

轧钢机的主要设备是由一个主机列组成的。

轧钢机的主机列是由原动机,传动装置和执行机构三个基本部分组成的。

采用的配置方式为电动机——减速机——齿轮机座——轧机。

由于轧辊的转向和转速不可逆转,原动机采用造价较底的高速交流主电机。

考虑到轧制负荷很不均匀,为了均衡电机负荷,减少电机的容量,在减速机和电动机之间加有飞轮。

齿轮机座:其用途是传递转矩给工作辊,设计采用三个直径相等的圆柱形人字齿轮在垂直面排成一排,装在密闭的箱体内。

联轴器:在减速器与齿轮机座之间采用的是安全连轴器。

而主联轴器采用的的梅花接轴联轴器。

关键词:轧钢机,齿轮机座,飞轮250 Design of wire rod millAbstractRolling mill designed for 250 x 3 payments rolling mill, roller diameter of 250mm. Rolling mill for rolling mainly to small wire rod, a three roller-working machine Block. Rolling mill equipment is a major component of the mainframe out. Rolling mill is the former mainframe is motivated transmission devices and the three basic components of the implementing agencies. Allocation method used for electric motors -- slowdown plane -- plus seat -- rolling mill.The roller to the irreversible and rotational speed, the original motivation for the introduction of a more rapid exchange of the costs of Electrical. Taking into account the rolling load is uneven, to balance electrical loads and reduce the electrical capacity slowdown in the increase between a flywheel and electric motors. Flywheel design and installation of electric motors in decelerator between its role in the adoption roller and roller idling, a mobile storage device in a balanced transmission loads; gear seat : its purpose is to transmit torque to the work revolve, the equivalent diameter cylindrical design used three words plus people lined up in the vertical plane, packed in sealed .Shaft coupling : in the Block reducer and gear is used between security company axle vehicles.Key words:Rolling mill ,gear seat ,flywheel目录1 绪论 (1)1.1轧钢机的定义 (1)1.2轧钢机的标称 (1)1.3轧钢机的用途 (1)1.4小型轧钢机的主机列 (2)2 轧制压力和轧制力矩的计算 (5)2.1轧制平均单位压力的确定 (5)2.2轧制总压力的确定 (7)2.3轧制力矩的确定 (8)2.4电动机的选择 (8)3 飞轮的设计 (9)3.1飞轮力矩的确定 (9)3.2飞轮的强度的校核 (11)4 减速器的选择 (13)4.1传动比的计算 (13)4.2减速器的特点、破坏形式 (14)4.2.1主减速机的特点 (14)4.2.2主减速机齿轮的破坏形式 (14)4.3主减速机的结构 (15)4.4 主减速器的润滑及防护措施 (15)4.5 齿轮的材料和热处理 (16)4.6减速器的工作状态分析 (16)5齿轮机座的设计 (17)5.1齿轮机座的类型和结构 (17)5.2齿轮的设计 (17)5.2.1齿轮节圆的直径 (17)5.2.2 模数、齿数、齿宽、齿顷角 (17)5.2.3计算力矩的确定 (18)5.2.4轴端的强度计算 (19)5.2.5滑动轴承 (19)5.3密封和漏油问题 (19)5.4齿轮机座的润滑 (20)5.5齿轮机座的总述 (20)6 轧钢机工作机座的设计 (21)6.1工作机座的选择 (21)6.2轧辊与轧辊轴承的设计 (22)6.2.1轧辊的类型 (22)6.2.2轧辊的结构 (22)6.2.3轧辊的参数 (23)6.2.4轧辊的材料 (23)6.3轧辊调整装置的设计 (25)6.4机架的设计 (27)6.5机架强度的校核 (28)7 孔型的设计 (31)8 机架的优化设计 (33)8.1优化分析 (33)8.2 轧机机架结构参数优化设计的数学模型 (33)8.3 设计变量 (34)8.4 目标函数 (36)8.4.1以机架在垂直方向上弹性变形最小作为目标函数 (36)8.4.2 以机架重量最轻为目标函数 (38)8.4.3 机架变形 (38)8.5 约束条件 (38)8.5.1 性能约束 (38)8.5.2边界约束 (39)8.6计算结果及分析 (39)8.6.1设计变量的数量及取法对设计量取值的影响 (39)8.6.2 以机架变形最小为目标的优化计算 (40)8.7 优化设计应用举例 (41)8.8 优化设计在实际中的应用 (43)8.9 结论 (45)结论 (46)致谢 (47)参考资料 (48)附录1 .......................................................................................................................... 错误!未定义书签。

机械毕业设计(论文)高速线材轧机辊设计【全套图纸】

第一章绪论1.1线材及其生产的基本知识线材按其断面形状属型钢,实际上已成独立钢类。

直径5.5-20mm的热轧圆钢和10mm以下的螺纹钢,通称线材。

线材大多用卷材机卷成盘卷供应,故又称为盘条或盘圆。

目前盘条直径的规格已经扩大至36mm,甚至可达60mm。

但常见的线材产品直径为5~13mm。

全套图纸,加153893706线材一般用普通碳素钢和优质碳素钢制成。

按照钢材分配目录和用途不同,线材包括普通低碳钢热轧圆盘条、优质碳素钢盘条、碳素焊条盘条、调质螺纹盘条、制钢丝绳用盘条、琴钢丝用盘条以及不锈钢盘条等。

线材是用量很大的钢材品种之一。

轧制后可直接用于钢筋凝土的配筋和焊接结构件,也可经再加工使用。

例如,经拉拔成各种规格钢丝,再捻制成钢丝绳、编织成钢丝网和缠绕成型及热处理成弹簧;经热、冷锻打成铆钉和冷锻及滚压成螺栓、螺钉等;经切削成热处理制成机械零件或工具等。

高速线材是指用“高速无扭轧机”轧制的盘条。

轧制速度在80—160米/秒。

每跟重量在1.8—2.5吨,尺寸公差精度高(可达到0.02mm),在轧制过程中可调整工艺参数(特冷扎线上)来保证产品的不同要求。

高线和普线的质量标准都是相同的,只是生产线的不同造成包装外观的差异。

通俗点说就是一捆线材里面只有一个接头,一捆线材是整的,中间没有断开的。

普线的接头有多少个就不一定了,有时候一根就10~20米的样子,不好说有多重!也可以这样理解,普线就是高线的下脚料了,做高线余下的。

高线(高速线材)的特点(1)它的尺寸精度高,椭圆度小。

(2)它采用集散卷风冷却,它成分均匀,机械性能好。

(3)由于采用负公差轧制,它节约了金属,相同重量的高线要比普线长度更长。

(4)每件只有一个头和尾。

(5)高线要比普线一般要贵20~40元/t!1.1.1线材的生产由于线材自身细而长的特点致使其在生产过程中轧制出合乎尺寸精度要求的线材具有一定的难度。

其原因是线材比圆钢细而长,表面积大,温降非常快,在轧制到最后几道工序的时候能保持在热加工温度范围内的时间短,这就很容易造成由于温度急剧下降而超出了允许的温度下线,使整根线材成为废品。

热轧带钢生产线及设备的设计论文

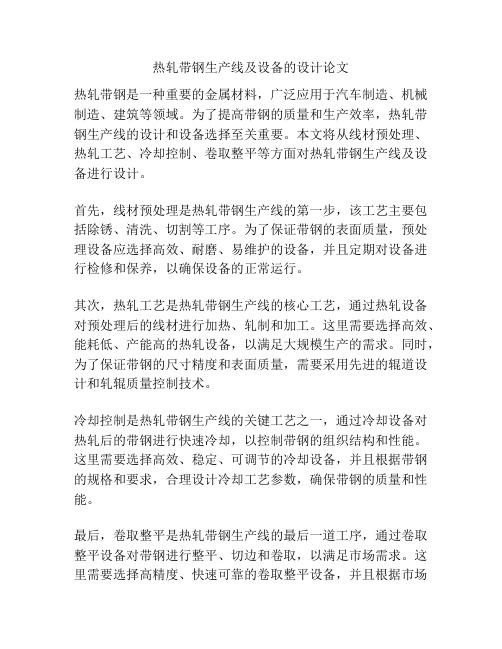

热轧带钢生产线及设备的设计论文热轧带钢是一种重要的金属材料,广泛应用于汽车制造、机械制造、建筑等领域。

为了提高带钢的质量和生产效率,热轧带钢生产线的设计和设备选择至关重要。

本文将从线材预处理、热轧工艺、冷却控制、卷取整平等方面对热轧带钢生产线及设备进行设计。

首先,线材预处理是热轧带钢生产线的第一步,该工艺主要包括除锈、清洗、切割等工序。

为了保证带钢的表面质量,预处理设备应选择高效、耐磨、易维护的设备,并且定期对设备进行检修和保养,以确保设备的正常运行。

其次,热轧工艺是热轧带钢生产线的核心工艺,通过热轧设备对预处理后的线材进行加热、轧制和加工。

这里需要选择高效、能耗低、产能高的热轧设备,以满足大规模生产的需求。

同时,为了保证带钢的尺寸精度和表面质量,需要采用先进的辊道设计和轧辊质量控制技术。

冷却控制是热轧带钢生产线的关键工艺之一,通过冷却设备对热轧后的带钢进行快速冷却,以控制带钢的组织结构和性能。

这里需要选择高效、稳定、可调节的冷却设备,并且根据带钢的规格和要求,合理设计冷却工艺参数,确保带钢的质量和性能。

最后,卷取整平是热轧带钢生产线的最后一道工序,通过卷取整平设备对带钢进行整平、切边和卷取,以满足市场需求。

这里需要选择高精度、快速可靠的卷取整平设备,并且根据市场需求和产品规格,合理设计设备工艺参数,确保产品的尺寸精度和表面质量。

综上所述,热轧带钢生产线及设备的设计需要充分考虑线材预处理、热轧工艺、冷却控制、卷取整平等因素,选择合适的设备和工艺参数,以保障带钢的质量和生产效率。

希望本文的研究能够对热轧带钢生产线的设计和设备选择提供一定的指导和参考。

热轧带钢生产线及设备的设计需要综合考虑多个因素,包括原材料质量、生产工艺、设备性能和工艺参数等。

在原材料的选择上,需要考虑钢种的适用性、含碳量和成分均匀性,以确保带钢的机械性能和化学成分符合要求。

在生产工艺方面,需要根据原材料的性能和要求,合理设计热轧工艺、冷却控制和整平工艺,以保证带钢的尺寸精度和表面质量。

机械毕业设计78350中轧线材轧机设计毕业设计

350中轧线材轧机设计1 绪论1.1 选择的背景和目的线材的用途很广,在国民经济各部分中都有着大量的应用。

除了建筑等还可以作为其它加大工车间的原料,如拔丝车间、钢绳车间、钢丝网车间和螺丝车间等都有应用。

线材生产的特点是轧制断面小、长度长的螺纹钢,最小断面为∮0.5毫米线材。

线材轧制是将120×120毫米断面轧成33×33毫米的断面是粗轧阶段,从33×33毫米断面轧成17×17毫米断面一般称为中轧,继续将断面变小到∮10毫米以下称为精轧。

轧制过程中轧件散热快、温变快、特别是头尾变黑,使得轧制困难。

因此,控制轧制过程中的温度是最重要的。

随着盘重的增加,轧件的长度加大,表面散热加大,由于轧制时间长,造成轧制沿长产生不同温度,造成轧件尺寸波动大,影响轧件的机械性能。

沿长度波动很大。

这样就给调整工作带来更大困难。

更容易出现耳子。

在轧制过程盘重大的轧件轧制道次多,温降也大,温度变化是线材轧机非常重要的因素。

一般为提高生产率、提高产品质量,都采用钢坯一次轧制,一次加热成材。

在断面小道次多的情况下只有采用高速轧制才可以解决温降的大问题。

线材轧机轧制道次多,轧机的布置就多。

为保证温度,只有采用高的线速度轧制才能解决温度降的问题。

由于高速轧制的发展,轧机在轧制过程中易产生冲击,给线材生产又带来安全问题,所以要孔型和前后导卫配置合理采用耐磨材料防止快速磨损。

线材生产由横列式向连续式发展。

而且采用自动化、高速化。

由于轧制速度快,轧后冷却需要配合发展不同工艺的冷却方法,使线材质量有了很大的提高。

随着原料、加热、轧制和精整工序新技术的采用,使线材产品满足国民经济快速发展的线材需求量。

为了提高生产率,采用钢坯一火成材,即加热一次轧制成线材产品。

线材轧机合为粗轧、中轧和精轧三个机组。

为保证线材的性能和表面质量以及内部晶粒组织,要求轧机进行改造更新,采用新技术改变轧制工艺。

近年来采用的高速轧制,出现了无扭轧制的新型轧机。

机械毕业设计(论文)-高线精轧机设计【全套图纸(1)

内蒙古科技大学本科生毕业设计说明书题目:高线精轧机设计学生姓名:学号:200540401332专业:机械设计制造及其自动化班级:机2005-3班指导教师:摘要本文是针对高线精轧机的设计。

此轧机是由摩根公司设计制造,这种类型的忆机在国内和国际都是比较先进的。

摩根高速线材轧机已经发展到了第五代了,它在世界上已有180多条生产线,主要是因为它在45º无扭精轧机组和控制冷却工艺上的成功。

随着工业的发展,要求线材盘重大直径公差大,有良好的机械性能。

因此,线材轧机向着高速度、高质量、大盘重、高精度方向发展。

它的主要特点如下:1.以碳化钨辊环代替轧辊,使换辊方便;2.实现了无扭轧制;3.采用组合结构,使轧机结构紧凑。

4.采用小辊径的碳化钨辊环。

关键词:精轧机; 辊环;设计AbstractThe design’s subject is directed for vertical Rolling Mill.At present ,rod mill has made great progress ,Morgrn Rod Mill has go intothe fifth generation . There are more 180 products in the word . Treason whythis kind of high-speed rod mill is developed so quickly is that it has45-no-torsin finish mill and advanced system of cooling .With the developmentof industry, people require string products have more coil weight, bigtolerance in diameter, and perfect mechanical property. Their maincharacters include:1)Replacement of roller wish WC rolling circle, makes it convienientto shift roller.2)Non-twist rolling is realized.3)Adoption of combining structure has the rolling mill more compact.4)The hand stiffness of WC3 has made the diameter of roll decreasegreatly.Keyword : Pre-precision rolling mill; Roll collar; Design目录摘要 (I)Abstract (II)第一章引言 (1)1.1 国内现有生产线装备水平的四个等级 (1)1.2 国内线材轧机的发展 (3)1.3 当前生产中应用的主要技术、新装备 (5)1.4 当前生产中主要纯在的问题 (8)1.5 第四代高线轧机 (9)1.5.1 第四代高线轧机简介 (9)1.5.2 第四代高线轧机改造 (10)1.6 线材轧机的特点、作用及工艺要求 (13)1.7 本文设计的内容、特点 (17)第二章高线精轧机的设计计算 (18)2.1 设计整体方案 (18)2.2 轧机总体布置 (18)2.3 力能参数的计算 (18)2.3.1轧制力的计算 (19)2.3.1.1平均轧制力的计算 (19)2.3.1.2轧制力的计算 (22)2.3.2轧制力矩的计算 (23)2.3.3轧制功率 (25)2.4 主传动系统的设计计算 (25)2.4.1 主电动机的选择与校核 (25)2.4.1.1轧机主电机力矩 (25)2.4.1.2按静负荷选择电动机容量 (28)2.4.1.3电动机的发热校核 (30)2.4.2 齿轮联轴器的选择与计算 (30)2.4.2.1齿式联轴器的选择 (31)2.4.3 锥齿轮的设计与校核 (32)2.4.3.1材料的选用 (32)2.4.3.2按接触疲劳强度设计 (32)2.4.3.3校核齿根弯曲疲劳强度 (33)2.4.3.4弧齿锥齿轮的几何尺寸 (33)2.4.4 齿轮轴的设计计算 (34)2.4.4.1选择齿轮材料及许用应力 (34)2.4.4.2按齿面接触强度设计 (35)2.4.4.3按齿根弯曲强度设计 (36)2.4.4.4几何尺寸计算 (37)2.4.4.5强度校核 (40)2.4.5 轧辊轴的设计计算 (44)2.4.5.1选择轴的材料 (44)2.4.5.2初步估算轴径 (45)2.4.5.3初步选择轴承 (45)2.4.5.4轴上的力弯矩 (45)2.4.5.5轴的强度校核 (52)2.4.6 轴承的选择与计算 (52)2.4.6.1已知参数 (52)2.4.6.2轴承的选择 (52)2.4.6.3轴承的计算 (53)第三章传动箱体的设计 (55)第四章压下系统的设计计算 (57)4.1 主传动系统的设计计算 (57)4.1.1 调下螺栓的设计计算 (57)4.1.1.1确定螺栓直径 (57)4.1.1.2确定螺栓长度 (57)4.1.1.3确定螺栓的螺距 (57)4.1.2 辊缝调节的计算 (57)第五章设备的润滑 (59)结束语 (60)主要参考文献 (62)致谢 (63)第一章引言1.1 国内现有生产线装备水平的四个等级目前,我国正在生产的77条高速线材生产线的装备水平大致可划为四个等级,即具有世界领先水平的生产线,世界二流水平的生产线,一般水平的生产线,较落后水平的生产线。

轧机毕业设计

轧机毕业设计轧机毕业设计在机械工程领域中,轧机是一种重要的设备,用于将金属材料加工成所需的形状和尺寸。

轧机的设计和优化对于提高生产效率和产品质量至关重要。

在毕业设计中,我选择了轧机作为研究的主题,旨在通过对轧机的设计和改进来探索如何提高金属加工过程的效率和质量。

1. 背景介绍轧机是一种金属加工设备,广泛应用于钢铁、有色金属等行业。

它通过将金属材料通过一系列辊子的压制和变形,使其达到所需的形状和尺寸。

轧机的设计和操作对于产品质量和生产效率至关重要。

然而,当前市场上存在一些问题,如轧机的能耗较高、生产效率不高等。

2. 目标和意义本毕业设计的目标是设计一种能够提高轧机生产效率和降低能耗的新型轧机。

通过对现有轧机的分析和比较,找出其不足之处,并进行改进和优化。

这将有助于提高金属加工行业的竞争力,减少资源浪费,同时也对环境保护具有积极意义。

3. 设计原理轧机的设计原理是利用辊子的旋转和压力,对金属材料进行加工。

辊子的形状和尺寸对于加工效果有着重要影响。

在设计新型轧机时,需要考虑辊子的材料选择、形状设计、加工工艺等因素。

此外,还需要考虑辊子之间的间隙大小,以及辊子的运行速度等参数。

4. 改进方案在改进轧机的设计时,可以考虑以下几个方面:4.1. 辊子材料的选择:选择高硬度、高耐磨性的材料,以提高轧机的寿命和耐用性。

4.2. 辊子形状的优化:通过优化辊子的形状,可以改善金属材料的变形性能,提高产品的质量。

4.3. 辊子间隙的控制:合理控制辊子之间的间隙,可以实现更精确的加工效果。

4.4. 控制系统的改进:采用先进的控制系统,可以提高轧机的自动化程度,减少人为操作的误差。

5. 实验与仿真为了验证新型轧机的设计方案,可以进行实验和仿真。

通过在实验室中搭建轧机模型,并进行加工试验,可以评估轧机的性能和加工效果。

同时,还可以利用计算机仿真软件,对轧机的运行过程进行模拟,以验证设计方案的可行性。

6. 结果和展望通过对轧机的设计和改进,可以提高金属加工过程的效率和质量。

三辊Y型线材轧机设计计算

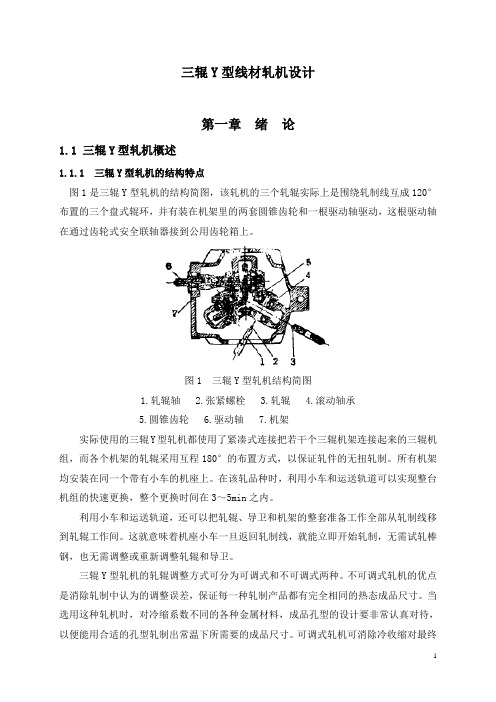

三辊Y型线材轧机设计第一章绪论1.1 三辊Y型轧机概述1.1.1 三辊Y型轧机的结构特点图1是三辊Y型轧机的结构简图,该轧机的三个轧辊实际上是围绕轧制线互成120°布置的三个盘式辊环,并有装在机架里的两套圆锥齿轮和一根驱动轴驱动,这根驱动轴在通过齿轮式安全联轴器接到公用齿轮箱上。

图1 三辊Y型轧机结构简图1.轧辊轴2.张紧螺栓3.轧辊4.滚动轴承5.圆锥齿轮6.驱动轴7.机架实际使用的三辊Y型轧机都使用了紧凑式连接把若干个三辊机架连接起来的三辊机组,而各个机架的轧辊采用互程180°的布置方式,以保证轧件的无扭轧制。

所有机架均安装在同一个带有小车的机座上。

在该轧品种时,利用小车和运送轨道可以实现整台机组的快速更换,整个更换时间在3~5min之内。

利用小车和运送轨道,还可以把轧辊、导卫和机架的整套准备工作全部从轧制线移到轧辊工作间。

这就意味着机座小车一旦返回轧制线,就能立即开始轧制,无需试轧棒钢,也无需调整或重新调整轧辊和导卫。

三辊Y型轧机的轧辊调整方式可分为可调式和不可调式两种。

不可调式轧机的优点是消除轧制中认为的调整误差,保证每一种轧制产品都有完全相同的热态成品尺寸。

当选用这种轧机时,对冷缩系数不同的各种金属材料,成品孔型的设计要非常认真对待,以便能用合适的孔型轧制出常温下所需要的成品尺寸。

可调式轧机可消除冷收缩对最终产品尺寸的影响,实现“自由尺寸”轧制,但轧辊的调整应格外小心。

三辊Y型轧机的大部分轧辊都加工成平辊,不带任何槽孔,因此轧辊的加工是比较容易的。

轧辊的加工和修正通常在数控车床上进行,其特点是三个轧辊同时进行加工,而其加工时轧辊仍然安装在机架上,无需拆卸下来。

只有当轧辊完全磨损时,才有必要更换轧辊。

根据三辊Y型轧机的结构特点,该轧机主要用在棒线材轧制的中轧区和精轧区,以及棒材精密定径的场合。

三辊Y型轧机即可用于轧制也可用于定径,或者两者兼而为之,但机组的结构形式略有不同。

高速线材轧机计算机辅助孔型设计

丫

楠 - q ; . . 线材 统

燕山大学 1 学硕十学位论文

Ab ta t src

R lp s i o i sed e l h e s i h r c ds n h h e wr mlit ky p t poue o a e g f p l s g i i s e t n e e d p cs bt a d fu p b m e b rl a m m e a o R l a r es u i s ii l r l f d o ps e br . l o , t n c t e a i f o c y l s l ops s s ds n e r i d t i o r l wt r sn rlsed i e g hv t p m s io o f pr i e o ad l e l t i a o e r n o a o st l t a h n o p i s m

到高速轧机的诞生,每一个新的机型,每一个新的布置都使线材的轧制速 度、轧制质量和盘重有所提高。然而唯独高速线材轧机得到了突飞猛进地 发展。 所谓高速线材轧机,一般是指最大轧制速度高于 4m s 0 /的轧机。高速 线材轧机与其他先进技术一样也是时代的产物,是冶金技术、电传电控技 术、机械制造技术的综合产物。高速轧机的特点是:高速、单线、无扭、

技术引 计。 算机辅助孔型设计 Cm u r Rl a Dsn由 入设 计 (o pt Ad l s eg) 于具 e i o- s i p

有设计速度快、精度高、可优化等一系列优点,取代传统的孔型设计方法 已成为必然趋势。 本文开发了一套适用于高速线材轧机精轧机组孔型设计的计算机辅 助设计系统,用以减少线材生产中的实验和试错损耗。系统的设计原则是 轧制各道次的金属秒体积流量相等,系统的主要功能是通过控制各道次的 连轧常数来确定多件每个道次轧后断面尺寸从而设计出合理的孔型并对孔 L 型进行了优化计算试本系统基于精轧机组的轧制特点选择可靠的经验公式 对轧制力、轧制力矩等重要参数进行计算,并且建立了轧制温度模型。本 系统己成功应用于唐山新区冀东轧钢厂的摩根40 5 高速线材轧机精轧机组 的孔型设计。 本系统实用、 可靠、 操作方便、 设计结果符合生产的要求, 值得推广 关键词 孔型设计;C R ;高速线材轧机 AD

530线材轧机说明书解析

辽宁科技大学本科生毕业设计(论文第1 页Φ530 线材轧机设计摘要线材的用途很广,在我国国民经济的各个部门中,线材占有相当重要的地位。

本次设计是针对线材生产中所用到的粗轧机(开坯机)进行设计。

首先,要根据轧制工艺对轧辊的基本尺寸进行设计,然后再根据轧制力矩选择电机。

在主传动系统中,对轧辊进行受力分析并进行必要的强度校核,对轧机的机架也需要进行相应的校核。

在设备的改进方面,对H 架进行改造,优化了它的受力情况,提高了它的使用期限。

通过这次设计,我对于冶金机械的设计过程有了全新的认识。

但此过程仍有很多的不足之处需要进一步改进,能够完成此次设计离不开学院领导及老师的悉心指导,在此我仅代表个人向学院领导及老师的教诲表示感谢,同时也感的同学的帮。

关键词:线材生产;开坯机;设计辽宁科技大学本科生毕业设计(论文) 第2 页1 绪论1.1 线材生产的基本知识1.1.1 线材的概念和用途什么是线材?我国现行有关标准规定,线材是指直径为5-22mm 的热轧圆钢或者相当此断面的异形钢。

因以盘条形式交货,故又通称为盘条。

线材断面周长很小,常见的产品规格直径为5-13mm。

根据轧机的不同可分为高速线材(高线)和普通线材(普线)两种。

线材的用途很广,在国民经济各个部门中线材占有重要的地位。

有的线材轧制以后可直接使用,主要作钢筋混凝土的配筋和焊接结构件用;有的则作为再加工原料,经过再加工后使用。

例如,经过拉拔成为各种钢丝,再经捻制成为钢丝绳,或再经编织成钢丝网;经过热锻或冷锻成铆钉;经过冷锻及滚压成螺栓,以及经过各种切削加工及热处理制成机器零件或工具;经过缠绕成型及热处理制成弹簧;等等。

1.1.2 线材生产的工艺流程线材一般采用高线生产。

一、通过步进式加热炉将方坯加热至1100 摄氏度以上;二、加热后的方坯出炉,进行高压水除鳞;三、进入粗轧机轧制,粗轧机为热连轧机组;辽宁科技大学本科生毕业设计(论文) 第3 页四、粗轧后的轧件进入水冷段进行降温,以控制其内部金相组织;五、离开水冷段后进入中轧机和精轧机进行进一步轧制;六、精轧后的轧件由吐丝机吐出形成盘卷状;七、盘卷状的线材在空冷段中冷却前进;八、在空冷段的末端,线材由集卷器打成卷筒状;九、打成卷筒状后的线材送入打捆机打捆;十、进入成品库。

Φ460线材粗轧机主传动系统设计

Φ460线材粗轧机主传动系统设计引言线材粗轧机是一个用于线材加工的机械设备,主要用于将线材进行粗轧,使其形成所需的直径和形状。

在线材粗轧机中,主传动系统起着关键的作用,它负责将电机的动力传递给轧机辊轴,从而实现线材的轧制。

本文将介绍Φ460 线材粗轧机主传动系统的设计。

设计目标Φ460 线材粗轧机的主传动系统设计需要满足以下几个目标:1.高效传递电机动力:主传动系统需能高效传递电机的动力给轧机辊轴,以确保轧机辊能够按照要求进行旋转和轧制操作。

2.稳定运行:主传动系统应具备良好的稳定性,以确保线材粗轧机在工作过程中的平稳运行,减少故障和停机时间。

3.调速功能:主传动系统需具备调速功能,以便根据不同的线材直径和材质需求,精确地控制轧机辊的旋转速度。

4.节能设计:主传动系统应具备节能设计,以降低能耗、提高效能,并减少对环境的影响。

设计方案为了实现以上目标,我们设计了以下主传动系统方案:1.电机选择:选择功率适中的交流电机作为主传动系统的动力源。

在选择电机时,需要考虑线材的加工需求和轧机辊的负载要求,以确保电机能够提供足够的动力。

2.传动装置:选择适合的传动装置将电机的动力传递给轧机辊轴。

常见的传动装置包括齿轮传动、皮带传动和链传动等。

在选择传动装置时,需考虑传动效率、噪音和成本等因素。

3.调速装置:为了实现调速功能,我们选择安装变频器或调速器,通过改变电机的频率或输出轴的转速来控制轧机辊的旋转速度。

这样可以满足不同线材直径和材质的加工需求。

4.稳定性设计:为了确保主传动系统的稳定性,我们将采用合适的轴承和支撑结构,以减少传动中的振动和摩擦。

此外,选用高质量的零部件和适当的润滑剂,能够提高系统的稳定性和寿命。

5.节能设计:为了实现节能目标,我们将采用变频器或能量回收装置,来降低电机的能耗。

此外,根据线材加工的实际需求,合理设置轧机的工作时间和车间的温控系统,以减少能源浪费。

结论通过本文对Φ460 线材粗轧机主传动系统设计方案的介绍,我们可以看出该设计方案具备高效传递电机动力、稳定运行、调速功能和节能设计的特点。

φ650粗轧机设计毕业设计[管理资料]

![φ650粗轧机设计毕业设计[管理资料]](https://img.taocdn.com/s3/m/5d5120491a37f111f0855b28.png)

φ650粗轧机设计摘要线材的用途很广,在国民经济各个部门中,线材占有重要地位。

近年来,对线材性能及表面质量的要求越来越高。

尤其是对线材的化学成分、机械性能、晶粒组织及晶粒粒度都要做检验,符合标准方可出厂。

所以,对线材的苛刻要求决定了新轧机及相关新技术的飞速发展。

线材轧机属于小型轧钢机械范畴。

线材轧机与其它轧钢机一样,其主机列也包括执行机构、传动装置、和原动机三个基本组成部分。

本次设计在收集整理了国内外先进的线材轧制设备和技术的基础上,对设计方案进行了优化选择。

首先,根据压下规程和轧制速度计算轧制力和轧制力矩,对电机进行选择、校核。

然后对于主要零部件进行了受力和强度分析、校核;对于主传动装置中的减速器进行了设计,同时对润滑式进行了选择。

关键词:线材轧机;轧制力;轧制力矩;强度;主传动The Design ofφ650 Bar and Wire Rod MillAbstractAs the use of wire rod is very broad, in every department of national economy, wire rod possess important position. In recent years, for the requirement of the surface quality and performance of wire rod, it is more and more many parameters to be inspected, especially for the chemical composition ,mechanical performance, crystal microscopic organizes and crystal microscopic size of wire rod, accord with standard side can be sold out. So new rolling mill and related new technology should be developed fast for the harsh requirement of wire rod. The rod mill belongs to the small steel rolling category. The rod mill is same with other mills, its main engine row also includes the implementing agency, the transmission device, and the driving force three basic building blocks. This design in the collection reorganized the domestic and foreign advanced rod rolling equipment and in the technical foundation, carries on the choice and the appraisal to the design proposal. First, according to assigns depressesthe regulations and the rolling speed computation roll force and the roll torque, and has carried on the choice and the examination to the electrical machinery. Then, has carried on the stress analysis and the essential examination regarding the main spare part. Regarding main drive's in reduction gear, the shaft coupling, the rotary coupling spindle have carried on the design, simultaneously has carried on the choice to the lubrication way. Finally, carries on the analysis appraisal to this rolling mill's economic efficiency.Key words: wire rod rolling mill; roll force ; roll torque; intensity; main drive目录1 绪论 (1) (1)中小型型钢发展趋 (2) (4)课题研究的内容及方法 (4)2方案设计评述 (5) (5) (6): (6)3轧制压力和轧制力矩的计算 (7) (7)-圆-椭圆-圆孔型系统的特点 (8) (8) (9) (9) (11) (12)4轧机主电机力矩与电动机功率 (13) (13) (14) (15) (16) (17)5轧辊与轧辊轴承 (19) (19) (20) (23) (23) (24)6机架强度的计算 (25) (25) (26)7减速器的设计 (29) (29) (30)8系统的润滑 (36) (36) (37) (37)结束语 (37)致谢 (38)参考文献 (39)1 绪论在20世纪末,世界轧钢技术发展迅速。

500开坯线材轧机设计

500开坯线材轧机设计1绪论1.1 选题的背景和目的线材生产的特点是轧制断面小,长度长。

要求尺寸精度高及表面质量好。

例如:在横列式轧机上生产的直径 6.5mm,其钢坯断面332mm。

其件长度为463m。

这样,轧件表面面积大,散热快,温降达200℃左右。

随着盘重增加,金属收得快而多,纯轧制时间增加会通条轧件尺寸波动大。

机械性能差异大。

给调整工作带来困难。

往往头尾尺寸有耳子。

另外,线材断面最小,总延伸系数也最大。

所以,线材轧制次数也最多,温降也最大。

为了节约能耗,提高产品质量,提高生产率,迫切需要钢坯一次成材。

一般线材轧机分为:粗轧,中轧,精轧三个机组。

所以,线材车间的轧机最多,为了保证终轧温度,在断面小,道次多的情况下,只有高速发展才可能解决温降大的矛盾。

另外,轧机也极易冲击轧机的机会增加。

所以,线材生产安全问题是提到特别位置上。

温降大还带来对孔型和导位装置磨损快,损坏也快。

所以,线材生产由横列式发展到连续式,而且向连续化,高速化,自动化和高精度化发展。

相应出现了高速粗线材轧机,这些轧机不仅精度高,而且轧制速度快。

在加上轧后控制冷却,使线材满足国民经济建设快速发展的线材需求量。

因此,线材生产的线速度是衡量线材生产技术水平的主要标志之一。

随着使原料加热,轧制和精整等工序都出现了新技术以满足高速轧制要求,生产出高质量的线材产品。

线材的用途很广,在国民经济各个部门中,线材占有重要地位。

有的线材轧制后可直接使用,主要作钢筋混凝土的配筋,有的则作为再加工原料,经过再加工后再使用,如:经过拔丝成各种钢丝,在捻成钢丝绳或编织钢丝网,冷段,热锻铆钉,螺栓,冷锻和液压螺钉,以及经过各种切削加工机械零件和工具。

除了用途很广泛以外,而且用量也很大。

据有关资料统计,各国线材产量占全部热轧总量的 5.3~15.3﹪。

近年来,要求对线材性能及表面质量越来越高。

要求对线材化学成分,机械性能,晶粒组织及晶粒粒度都做检验,符合标准方可出厂。

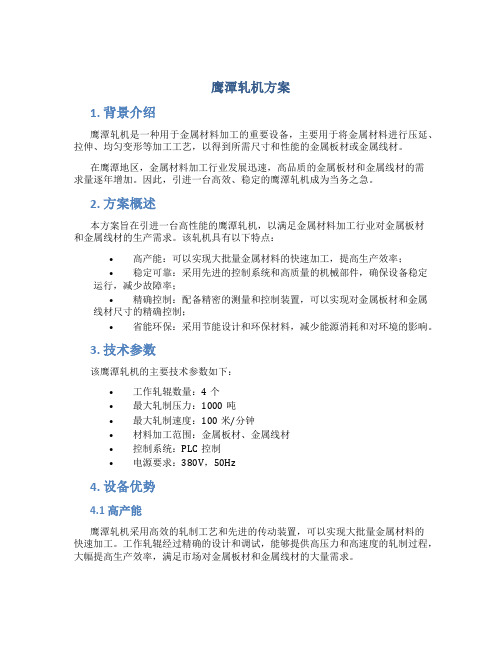

鹰潭轧机方案

鹰潭轧机方案1. 背景介绍鹰潭轧机是一种用于金属材料加工的重要设备,主要用于将金属材料进行压延、拉伸、均匀变形等加工工艺,以得到所需尺寸和性能的金属板材或金属线材。

在鹰潭地区,金属材料加工行业发展迅速,高品质的金属板材和金属线材的需求量逐年增加。

因此,引进一台高效、稳定的鹰潭轧机成为当务之急。

2. 方案概述本方案旨在引进一台高性能的鹰潭轧机,以满足金属材料加工行业对金属板材和金属线材的生产需求。

该轧机具有以下特点:•高产能:可以实现大批量金属材料的快速加工,提高生产效率;•稳定可靠:采用先进的控制系统和高质量的机械部件,确保设备稳定运行,减少故障率;•精确控制:配备精密的测量和控制装置,可以实现对金属板材和金属线材尺寸的精确控制;•省能环保:采用节能设计和环保材料,减少能源消耗和对环境的影响。

3. 技术参数该鹰潭轧机的主要技术参数如下:•工作轧辊数量:4个•最大轧制压力:1000吨•最大轧制速度:100米/分钟•材料加工范围:金属板材、金属线材•控制系统:PLC控制•电源要求:380V,50Hz4. 设备优势4.1 高产能鹰潭轧机采用高效的轧制工艺和先进的传动装置,可以实现大批量金属材料的快速加工。

工作轧辊经过精确的设计和调试,能够提供高压力和高速度的轧制过程,大幅提高生产效率,满足市场对金属板材和金属线材的大量需求。

4.2 稳定可靠该轧机的机械部件采用高质量材料制造,经过精密加工和热处理,具有优异的强度和耐磨性。

传动装置采用先进的液压系统,确保设备稳定运行,减少振动和噪音,大大降低了故障率和维修成本。

4.3 精确控制鹰潭轧机配备精密的测量和控制装置,可以实现对金属板材和金属线材尺寸的精确控制。

通过先进的PLC控制系统和传感器,可以实时监测和调整轧制压力、轧制速度和卷取张力等参数,保证产品符合客户的要求。

4.4 省能环保该轧机采用节能设计,通过优化传动装置和加工工艺,减少能源的消耗。

同时,选用环保材料和润滑剂,降低对环境的污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

学科门类:单位代码:毕业设计说明书(论文)350中轧线材轧机设计(The Design of 350 Middle Rolling Wire Stock Mill)学生姓名所学专业班级学号指导教师XXXXXXXXX系二○**年X X月摘要线材的用途很广,在国民经济中有着大量的应用。

中轧线材轧机是将粗轧钢坯进一步轧制,为精轧线材轧机轧制各种规格的成品线材提供原料。

中轧线材轧机在线材生产中起着非常重要的作用,为精轧线材轧机的进一步轧制创造条件。

本设计按照给定的压下规程和轧制速度计算轧制力和轧制力矩,选择主电机容量。

对主要零件进行了强度计算,并对该轧机的经济效益进行了评价。

该轧机采用三辊轧制。

轴承采用胶木瓦材料。

结构采用闭式机架。

传动轴采用了梅花连接轴,便于换辊,拆卸方便。

在设计中将压上机构改成调整楔块和调整丝杆,解决了压上装置的封闭问题;取消了H形架,由2根撑杆和一个中辊上瓦座代替,消除了H形架变形断裂事故,保证了轧制生产的稳定性。

该轧机适合被中小型线材厂采用,它可以满足品种繁多的产品需要,而且比线材连轧机组投资少,见效快,更灵活。

关键词:线材,中轧轧机,闭试机架AbstractThe use of wire stock is very wide in country economy. Middle rolling wire stock mill is make rough rolling billet steel more roll,providing with raw material for fine rolling to gain various standard finish product wire stock.Middle rolling wire stock roll play a great role in production of wire stock,and create a favorable condition for futher roll of fine rolling wire stock mill.This paper computes draught pressure and roll torque and chooses main electric engine volume in term of the given presse rules and roll velocity. it also computes the strength of main parts and evaluates the economy benefit of roll. The roll adopts three roller to roll. Mechanical bearing adopts bakelite watt material. Structure adopts closing mode framework. Drive shaft adopts wobbler spindle to make replace more convenience .In the course of design, put the press up device modify to adjust wedge block and adjust lead screw, solving the problem of closing of press up device; use two roots bar stay and one middle roll watt bed instead of H mode frame, avoiding the accident distortion and fracture of H mode frame resulted in, ensuring the safty of roll product.This mill adapt to middle or miniature wire stock factory, it may meet various products ’need,and invest fewer, act rapidly, agility than wire stock tandem mill.Key words:wire stock, middle rolling mill, closing mode framework目录1 绪论 (1)1.1选择的背景和目的 (1)1.2线材轧机在我国内部的发展趋势 (2)1.2.1 线材车间轧机布置的改进 (2)1.2.2 采用无扭精轧机组,发展现代化车间 (2)1.2.3采用恒方微张力轧制 (3)1.2.4对传动系统的改进方向 (3)1.2.5控制冷却和性能控制 (3)1.3中轧线材轧机的研究方法和内容 (4)1.3.1 线材生产车间的平面布置和中轧机的作用 (4)1.3.2 线材车间生产工艺 (5)1.3.3 中轧线材轧机的研究内容和方法 (5)2 方案的选择与评价 (6)2.1方案的选择 (6)2.2方案评述 (6)3 主电机容量的选择 (8)3.1轧制力的计算 (8)3.1.1 轧辊主要尺寸的确定 (8)3.1.2 轧制规程 (9)3.1.3 轧制力的计算 (11)3.2电机轴上力矩的计算 (21)3.3电机容量的选择 (25)4 主要零件的强度计算 (29)4.1轧辊的强度计算 (29)4.2轧辊轴承的验算 (33)5 减速器齿轮的设计计算 (36)5.1减速器的速比分配 (36)5.2减速器齿轮的计算 (36)6 润滑方法的选择 (44)6.1轧辊轴承的润滑 (44)6.2人字齿轮座及其支撑轴承的润滑 (44)7 试车方法和对控制系统的要求 (45)7.1试车要求 (45)7.2对控制系统的要求 (45)8 设备可靠性与经济评价 (46)8.1 机械设备的有效度 (46)8.2 投资回收期 (46)结论 (48)致谢 (49)参考文献 (50)350中轧线材轧机设计1 绪论1.1 选择的背景和目的线材的用途很广,在国民经济各部分中都有着大量的应用。

除了建筑等还可以作为其它加大工车间的原料,如拔丝车间、钢绳车间、钢丝网车间和螺丝车间等都有应用。

线材生产的特点是轧制断面小、长度长的螺纹钢,最小断面为∮0.5毫米线材。

线材轧制是将120×120毫米断面轧成33×33毫米的断面是粗轧阶段,从33×33毫米断面轧成17×17毫米断面一般称为中轧,继续将断面变小到∮10毫米以下称为精轧。

轧制过程中轧件散热快、温变快、特别是头尾变黑,使得轧制困难。

因此,控制轧制过程中的温度是最重要的。

随着盘重的增加,轧件的长度加大,表面散热加大,由于轧制时间长,造成轧制沿长产生不同温度,造成轧件尺寸波动大,影响轧件的机械性能。

沿长度波动很大。

这样就给调整工作带来更大困难。

更容易出现耳子。

在轧制过程盘重大的轧件轧制道次多,温降也大,温度变化是线材轧机非常重要的因素。

一般为提高生产率、提高产品质量,都采用钢坯一次轧制,一次加热成材。

在断面小道次多的情况下只有采用高速轧制才可以解决温降的大问题。

线材轧机轧制道次多,轧机的布置就多。

为保证温度,只有采用高的线速度轧制才能解决温度降的问题。

由于高速轧制的发展,轧机在轧制过程中易产生冲击,给线材生产又带来安全问题,所以要孔型和前后导卫配置合理采用耐磨材料防止快速磨损。

线材生产由横列式向连续式发展。

而且采用自动化、高速化。

由于轧制速度快,轧后冷却需要配合发展不同工艺的冷却方法,使线材质量有了很大的提高。

随着原料、加热、轧制和精整工序新技术的采用,使线材产品满足国民经济快速发展的线材需求量。

为了提高生产率,采用钢坯一火成材,即加热一次轧制成线材产品。

线材轧机合为粗轧、中轧和精轧三个机组。

为保证线材的性能和表面质量以及内部晶粒组织,要求轧机进行改造更新,采用新技术改变轧制工艺。

近年来采用的高速轧制,出现了无扭轧制的新型轧机。

这次设计选择中轧线材轧机设计。

中轧轧机可采用二重式或复二重式布置。

轧机采用三辊轧机。

在我国不少中小型线材厂采用,它可以满足品种繁多产品的需要,而且投资少见效快。

又比较灵活,仍在采用的一种轧机。

350中轧线材轧机孔型采用椭圆—方孔型,轧辊采用冷硬铸铁,采用“拉而不紧”的围盘、最大轧制速度为3.5米/秒。

通过三辊轧机设计,提高单体机械设备的设计能力。

同时也了解该轧机在线材轧机组的地位和作用,培养设计的综合能力。

1.2 线材轧机在我国内部的发展趋势1.2.1 线材车间轧机布置的改进将横列式、复二重式布置向高速连轧线材生产发展。

粗轧机采用箱—立箱、六角—方发展,中轧采用菱—方发展,精轧采用椭圆—方发展。

这样便于轧机咬入,延伸系数相应提高。

防止臂头减少轧制事故。

中轧与精轧采用多线轧制。

连轧机采用单线轧制,精轧机前设有活套,以补充中轧和精轧机的不同程度的延伸差。

用活套补偿这些特别是高速线材轧制轧机布置的重要特征。

1.2.2 采用无扭精轧机组,发展现代化车间实行高速无扭线材轧制,是保证线材生产高生产率、低消耗发展趋势。

轧机采用单线布置,轧后冷却自动化。

最早出现的是丫型轧机,以后逐步发展框架式45°无扭转精轧机,到当代最先进的45°悬臂式高速无扭精轧机。

它们的特点是:1、丫型轧机丫型轧机是采用每个机架装有三个轧辊组成相似于字母“丫”形,称为丫型轧机。

丫型轧机类似于生产钢管的现代化三辊减径机,每个机架有三个互成120°布置的圆盘状的轧辊,由若干台机架紧凑地连续地布置在一起组成连轧机组。

采用上传动或下传动。

丫型轧机为三角弧边组成三角圆组成三角—圆孔型系统。

这类轧机前后道次变形均匀,张力可控制在2%的范围内,采用恒微张力轧制。

该轧机的优点:由于相邻机架轧辊方位互相错开、变形均匀,因轧件六向压缩,所以轧件不会臂头,不用切头适于低塑性轧制;由于机架轧辊中心线互相错开一个角度,因此,轧件不扭转,轧制速度可以提高到50—60米/秒;采用整体传动,结构紧凑,易于实现自动化。

但是轧辊成形是在专用特殊磨床上加工,孔型磨损后不能在轧制线上换辊,氧化铁皮不易去除,轧辊磨损快。

发展前途向无头轧制,连铸连轧发展。

2、框架式45°无扭高速精轧机组机架为闭口框架,采用双支撑滚动轴承:传动轴于地面成45°,各轧辊互成45°,通常有8个机架组成,传动轧制速度达50米/秒。

成组吊装,用液压缸移动轧辊来更换孔型。

其优点:轧制线固定不变、采用椭圆—椭圆孔型系统实现无扭轧制、轧件免受扭转、轧废大大减少。