转炉氧压检测与控制系统设计

120T炼钢转炉设计 (2)

5.造渣制度

石灰加入量的计算公式 : Q=2.2([Si%]铁水+[P%])×R/(CaO%)有效 ×W铁水×1000 式中:Q—石灰加入量(㎏/炉);[Si%]铁水—为铁水硅成分;R—炉渣 碱度; W—铁水量(t);(CaO%)有效—石灰有效CaO含量;(CaO%)有 效=石灰CaO%-R×石灰SiO2%。 终渣碱度要求控制在2.6~3.5,具体数值取决于钢种对终点P、S含量的 要求、入炉铁水处理工艺、装入制度和操作工艺。碱度要求按照《钢种 生产技术操作标准》。 采用分批加入的操作工艺,一般第一批渣料在开吹的同时加入,加入量 为总量的2/3,第二批料在前期渣化好后分批加入,视化渣情况,在4~7 分钟内加完。

钢水

倒炉出钢 前

测温管

插入钢水 400~ 500mm,时 间 5s 均匀

MgO、P2O5、 FeO、TFe等

根据需要

渣

第一次倒 炉出钢前

样勺

CaO、SiO2、 根据需要

钢水

第一次倒 炉出钢前

样勺

稳、准、 快、满、 盖

C、S、P、 Mn

所有非用 副枪取样 的炉次

10.溅渣护炉示意图

溅渣护炉

吹炼前期随第一批料加入轻烧白云石

根据供氧压力、供氧流量、纯吹时间,

8.脱氧合金化

合金加入量(kg)=目

标成分%—钢水残余成 分%/合金成分%×合金 收得率% ×钢水量(㎏/ 炉) 出钢到1/4时开始陆续加 入合金,3/4时应加完 合金应加在钢流上。

脱氧合金示意图

9.测温取样

取样类型 取样时间 取样、测 温方式 取样、测 温要求 分析元素 取样频率

6.温度制度

① ②

炼钢厂转炉系统自动化控制

炼钢 厂转炉 系统 自动化控制

周 盛 宏

( 十 三 冶 建 设 集 团 , 南 长沙 4 0 1) 二 湖 10 5 摘 要 : 气 转 炉 冶 炼 周 期 短 、 量 高 、 应 复 杂 , 人 工 控 制 钢 水 终 点 温 度 与 含碳 量 的 命 中 率 低 , 度 差 。完 善 的 自动 化 系 统 能 实 现 对 转 化 氧 产 反 但 精

1 系统构 成

典型 的转 炉 自动化 控制 系 统 由过程 控 制 计算 机 、微 型计 算 机

4 工 艺 流 程

转 炉系 统 自动 化控 制 的设 备配 置有 转 炉本 体 、氧 枪及 供 气 设

和 各 种 自动检 测仪 表 、 电子 称 量装 置等 部 分组 成 。 要分 为供 氧 系 备 、 枪测 试 装 置 、 部供 气 装 置 、 铁 设 备 、 主 副 底 受 废钢 装 料 设 备 、 原 副 统 、 料 系统 、 原 副枪 系统 、 气 回收 系统 、 分分 析 系统 与计 算 机测 料 上料 及投 料 设备 、 化冷 却余 热 回收 设 备 、 收设 备 、 二次 除 尘设 备 以及铁 合 金加 料 设备等 。其 工 艺流 程为 :

2 系 统 功 能

系 统对 氧气 项吹 转 炉进 行生 产全 过 程监 视 、 制及 管 理 , 生 控 对 产 过程 所 有参 数 进行 实 时 监控 、 录 、 记 自动报 表 打 印 , 操 作 人员 使

得 以全 面 了解生 产过 程 的实 时参 数 , 准确 把 握转 炉温 度 与炭 含 量 、

[3 朱 心 雄 . 由 曲线 曲面 造 型 设 计 . 京 : 学 出版 社 ,0 8 2 自 北 科 2 0 1] 吕 希 奎 , 小 平 . 战 0 e G - 3 周 实 p n L三 维 可 视 化 系 统 开 发 与 源 码 精 解 .

机械毕业设计(论文)-转炉氧枪提升装置设计【全套图纸】 .doc

机械毕业设计(论文)-转炉氧枪提升装置设计【全套图纸】 .doc转炉氧枪提升装置设计摘要在炼钢生产中,氧枪提升机构是转炉炼钢过程中非常重要的部分,提升机构是利用卷筒来控制小车进而来控制氧枪的升降。

本文在结合生产需要,参考了鞍山热工仪表厂的氧枪提升设备的基础上,设计出转炉氧枪提升机构。

本设计根据最大的生产率原则,选择了三相异步电机、滑轮、制动器、联轴器以及钢丝绳驱动装置等部件,并且设计了卷筒装置、防坠落装置等主要零部件.文中阐述了系统整体构成和设计思路,重点讲述了卷扬装置的相关设计,最后对全文做了概括总结。

为了确保升降系统足够安全,中间增加了防坠落装置,同时,对键等零部件进行了校核,对减速器进行选择。

最后对氧枪提升装置的安装、使用、维护等方面做了相应的介绍。

本次设计出的提升装置结构合理、成本低廉、且便于安装和维护。

关键词:提升机构,氧枪,卷筒全套图纸,加153893706The Design of the Promoting Equipment ofoxygen lanceAbstractIn steel-making production, the promoting equipment have became an important part in the BOF steeling process .They use the drum to control the cart which can carry the oxygen lance rise or fall . In this paper, combining with the production require ,after referencing to the production of AnShan hest power engineer meter company and a number of mechanical design information, designing out the promoting equipment .Based on the maximum productivity, making choice of the synchronous motor, irdler wheel ,arrester as well as steel wire rope, and then designing out the drum , anti-sink equipment and other major components. Besides ,the article elaborated on the composition and overall system design, focusing on the design of elevating equipment finally to have done a summary of the full text. In order to make the system safe enough, increasing an anti-sink equipment .A t the same time ,I also checking of the keys, choosing the reducer and other important part . Finally, having done a considerable introductions on the installation, use, maintenance, etc .This type promoting equipment with a rational structure , low-cost and easy to install and maintain.Keywords: promoting equipment, oxygen lance , drum目录摘要 (I)Abstract (II)1 绪论 (1)1.1选题背景和目的 (1)1.1.1选题背景 (1)1.1.2毕业设计目的 (1)1.2转炉氧枪系统介绍 (2)1.2.1我国氧气转炉炼钢的现状 (2)1.2.2 氧气转炉炼钢技术展望 (2)1.2.3氧枪系统的简介 (4)1.3 氧枪系统存在的问题及改造方案和措施 (4)1.3.1 氧枪小车 (4)1.3.2 小车变形 (5)1.3.3 升降小车导轮脱落 (5)1.3.4 氧枪枪体 (5)1.4 氧枪系统的优化 (6)2.整体方案评述 (7)2.1.系统方案比较 (7)2.2.传动系统 (7)2.2.1电机 (8)2.2.2 联轴器 (9)3 氧枪提升机构参数计算 (11)3.1 原始数据 (11)3.2 提升拉力的计算 (11)4.钢丝绳滑轮及电动机的选择 (14)4.1 钢丝绳的选择 (14)4.2 确定滑轮主要尺寸 (14)4.3电动机的选择与校核 (15)4.3.1电机选择 (15)4.3.2.电动机发热校核 (16)5. 传动系统重要装置的选择与设计 (17)5.1 标准减速器的选择 (17)5.1.1 选用减速器的额定功率 (17)5.1.2 校核热平衡许用应力 (17)5.2 卷筒的设计 (18)5.2.1卷筒参数计算 (18)5.2.2卷筒强度计算 (20)5.3键的选择与校核 (22)5.4联轴器的选择 (23)5.4.1联轴器载荷计算 (23)5.4.2联轴器型号选择 (23)5.5制动器的选择 (23)6钢绳拉力传感装置和防坠落装置 (26)6.1拉力传感装置 (26)6.2 防坠落装置 (27)6.2.1工作原理 (27)6.2.2 楔块式瞬时安全钳装置 (28)7传动系统的润滑...................................... 错误!未定义书签。

转炉吹氧自动控制在转炉炼钢中的研究和应用

4氧 气 压 力 调 节 阀后 压 力 ;一 气 流 量 调 节 阀 ;一 气 流 量 调 一 5氧 6氧

2 转 炉 吹 氧 自动 控 制 系统 具 体 实 施 方 式

以 A氧 枪 在 工 作 位 为 例 说 明 , 冶 炼 过 程 中 , 在 当 A氧枪支 路 切 断 阀 l 开 时 计 时 器 开 始 计 时 , 0打

2 氧气 流量 调节 阀后 手 阀 6 A氧 枪 支路 手 阀 9, , , B 氧 枪支 路手 阀 1 , 打 开状 态 , 3是 氧气 调 节 阀旁 通 手

阀1 2是关 闭 状态 。 当 A氧枪 降 到开 氧点 以下后 , B

Байду номын сангаас

氧 枪支 路切 断 阀 l 持 关 闭状 态 , 4维 打开 A 氧枪 支 路 切断 阀 1 , 过调节 氧气 压 力 调节 阀 3的开 度 和 0通 氧 气流量 调节 阀 5的开 度使供 氧气 流量 符合转 炉炼

钢 的工 艺要求 。

1 2 符 号说 明 .

制方 式不但 能 够提 高钢水 质量 而且 可 以缩短 冶炼 时 间 , 而提 高生 产 效 率 。 随着 银 山 型钢 炼 钢 厂 转 炉 进

二级 系统 的引 入 , 炉炼 钢 自动化 程度 的提 高 , 来 转 越 越需 要一种 适应 性 强 、 定 性 高 、 应 时 间 短 、 态 稳 响 稳

制 器的特 点 , 计 了一种 复合模 糊控 制 器 , 用 于 莱钢 10 t 炉吹 氧控 制 , 高 了控 制 精度 。 设 应 2 转 提

特 别是 采 用干 法除 尘工 艺时 , 能够 防止 因为 开吹 时氧 气 压 力不 稳 定造 成 的 点 火失 败 和静 电除

转炉炼钢供氧制度

转炉炼钢供氧制度

二组制作

供氧制度的主要内容

LOGO

喷头结构 供氧强度 供氧压力 枪位控制

一、氧枪的结构 喷头

导热性能好的止痛锻造。 导热性能好的止痛锻造。 有单孔拉瓦尔型、 有单孔拉瓦尔型、多孔 拉 瓦尔型(以 瓦尔型( 三孔居多)。 三孔居多)。

LOGO

枪身

无缝钢管制作的三层套 管组合而成。 管组合而成。

3

每吨金属所消耗标准状态的氧气量为48m3 每吨金属所消耗标准状态的氧气量为48m3 每吨金属的实际需氧量为64.0~56.5m3 每吨金属的实际需氧量为64.0~56.5m3

2012-4-21

三、供氧压力

LOGO

氧气的压力是转炉炼钢中供氧操作的一个重要参 数. 转炉中涉及的氧气压力主要是喷头前的绝对压力 和使用压力P P0和使用压力P用. 通常所说的供氧压力是指转炉车间内氧气压力测 定点的表压值,又称使用压力,常以P 来表示. 定点的表压值,又称使用压力,常以P用来表示. 使用压力P 与喷头前压力P 间的关系为: 使用压力P用与喷头前压力P0间的关系为: P用=P0-0.1+(0.15~0.25) 实际供氧压力允许有约45%的正偏差, 45%的正偏差 实际供氧压力允许有约45%的正偏差,特别是在采 用分阶段定量装入法时,随着装入量的递增, 用分阶段定量装入法时,随着装入量的递增,要相 应提高供氧压力,以增大供氧量. 应提高供氧压力,以增大供氧量.

2012-4-21

吹氧类型与枪位控制

LOGO LOGO

转炉吹氧类型的三类操作: 转炉吹氧类型的三类操作

1.衡氧压变枪位操作 衡氧压变枪位操作 2.衡枪位变氧压操作 衡枪位变氧压操作 3.变枪位变氧压操作 变枪位变氧压操作 枪位控制 转炉炼钢中枪位控制的基本原则是:根据吹炼中 转炉炼钢中枪位控制的基本原则是 根据吹炼中 出现的具体情况及时进行相应的调整,力争做到既不 出现的具体情况及时进行相应的调整 力争做到既不 出现喷溅,又不产生反干 使冶炼过程顺利到达终点.实 又不产生反干,使冶炼过程顺利到达终点 出现喷溅 又不产生反干 使冶炼过程顺利到达终点 实 际生产中,生产条件千变万化 枪位也不能一成不变,而 际生产中 生产条件千变万化,枪位也不能一成不变 而 生产条件千变万化 枪位也不能一成不变 应根据具体情况进行相应的调整.影响枪位的因素主 应根据具体情况进行相应的调整 影响枪位的因素主 要是熔池深度、铁水的温度和成分、 要是熔池深度、铁水的温度和成分、石灰的质量和用 供氧压力等. 量、供氧压力等.

攀钢炼钢转炉氧压及氧枪枪位控制

3 2 枪 位 检 测 及 校 准 .

度

枪 位 检 测 是 用 增 量 式 编 码 器 ( 冲 发 生 脉

器 ) 现 的 。 如 图 所 示 。 电机 轴 的 一 端 通 过 实 减 速 箱 带 动 卷 筒 , 筒 上 缠 绕 着 氧枪 钢 绳 , 卷 由 此 带 动 氧枪 作 升 降 运 动 。 编码 器 安 装 在 氧 枪 电机 轴 的 另 一 端 上 , 氧 枪 动 作 时 , 码 器输 当 编 出脉 冲 , 冲 经 电 平 转 换 器 将 电 压 变 为 5 脉 V

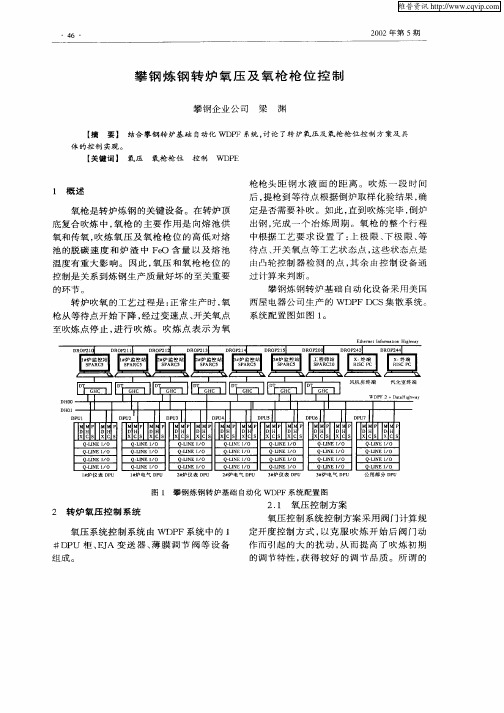

1 炉仪 表 D U # P

1 炉 电气 D U # P

2 炉仪 表 D U # P

2 炉 电气 D U # P

3 炉仪表 D U # P

3 炉 电气 D U # P

公用 部分 D U P

图 1 攀 钢 炼 钢 转 炉 基 础 自动 化 W DP F系 统 配 置 图

2 转 炉 氧 压 控 制 系 统

测 量 值 的偏 差进 行 自动 控 制 。 阀 门 计 算 规 定

是 氧枪 操 作 的 主要 设 备 。操 作 箱 提 供 手 动 升

降、 紧停 等 功 能 , 氧枪 操 作 的辅 助 设 备 。脉 是

冲发 生 器 、 头 激 光 检 测 装 置 、 控 制 器 用 于 枪 轮 检 测 和 校 准 氧 枪 枪 位 。 调 速 装 置 为 西 门子 的

图 2 氧 压 阀门 计算 开度 控 制 图

22 氧 压 控 制 功 能 的 S . AMA 图 实 现

( 图 3 见 )

l 0l l A Pr 0l ,l l A

过程控制系统课程设计崔同响

过程控制系统课程设计论文题目:转炉氧压检测与控制系统设计专业:电气工程及其自动化班级: 2011电气3三班姓名:崔同响学号: 201101030143 教师:牛林2013年6月 28日摘要 (1)第一章转炉氧枪的供氧制度 (2)1.1转炉炼钢工艺简介 (3)1.2 供氧制度的主要内容 (4)1.3 供氧制度中的工艺参数 (5)本章小结 (6)第二章转炉氧枪供氧系统参数 (7)2.1 转炉氧枪氧气流量 (8)2.2 转炉氧枪冷却水 (9)2.3 转炉氧枪枪位 (10)本章小结 (11)第三章转炉氧枪氧压检测与控制 (12)3.1转炉氧枪氧压控制意义 (13)3.2转炉氧枪氧压检测与控制设计 (14)3.2.1氧枪氧压检测与控制参数 (15)3.2.2设计的具体方案 (16)3.2.3仪表选型 (17)3.2.4氧枪氧压控制设计图 (18)总结 (19)参考文献 (20)氧枪是转炉炼钢的关键设备。

在转炉顶吹炼中,氧枪的主要作用是向熔池供氧和传氧,吹炼氧压及氧枪枪位的高低对熔池的脱碳速度和炉渣中FeO含量以及熔池温度有重大影响。

因此,氧压和氧枪枪位的控制是关系到炼钢生产质量好坏的至关重要的环节。

在本课程设计中首先是对转炉氧枪中通氧管道进行取压,具体实施办法是将节流装置安装在氧气管道中通过安装在氧气管道上的取压管获得差压,然后将差压引入弹簧管,此时弹簧管会有形变,将霍尔片固定在弹簧管的自由端,在霍尔片的上、下方垂直安放两对磁极,当被测压力引入后,弹簧管的自由端会产生位移,即改变了霍尔片在非均匀磁场中的位置。

这样就将压力信号转为电信号可取得4~20mA DC的氧气压力信号,将它送至调节器与给定值相比较,根据偏差情况,调节器给出调节信号,驱动执行机构改变氧气管道阀门开度,从而控制氧气压力为规定值。

关键词:转炉氧枪、氧枪氧压、氧枪枪位第一章转炉氧枪的供氧制度1.1转炉炼钢工艺简介:炼钢的基本任务是脱碳、脱磷、脱硫、脱氧,去除有害气体和非金属夹杂物,调整成分。

转炉炼钢自动控制系统

处理完 毕后下 达恢 复生产命 令 : 氧枪冷 却水 、 回水压

力低于报警设定值 . 氧 枪 出 水 温 度 检 测 高 于 报 警 设 定 值 .氧 枪 冷 却 水 进 入 水 流 量 差 高 于 报 警 设 定 值 2转炉氧枪供氧 系统

各信 号参 数传 送至 P L C .通 过程 序调 节 阀 的开

控 制 系 统 功 能 的 实现 过 程 。

关键 词 : 转 炉 炼钢 ; 自动 控 制 ; 氧枪 ; 吹 炼

Re s e a r c h o n Au t o ma t i c Co n t r o l S y s t e m o f Co n v e r t e r S t e e l Ma k i n g

BI AN Li

( A u t o ma t i o nDe p a r t me n t o f L a i w uB r a n c h o f S h a n d o n g I r o n& S t e e l C o . , L T D, L a i wu2 7 1 1 0 4 , C h i n a )

Ox y g e n g u n c o n t r o l p r o c e s s a n d b o t t o m b l o wi n g c o n v e te r r c o n ro t l o f 1 2 0 t c o n v e te r r s t e e l ma k i n g i n a s t e e l c o mp a n y .

序P I 模拟调节 器来 调节 阀的开度 .使 阀后 压力稳定

在 工 艺 要 求 的 范 围 内 为 降 低 在 开 吹 时 阀 门 开度 突 然

转炉设计 (2)

1 转炉炉型选型设计及相关参数计算1转炉炉型设计1.1.1 炉型选择氧气顶底复吹转炉是20世纪70年代中、后期,开始研究的一项新炼钢工艺。

其优越性在于炉子的高宽比略小于顶吹转炉却又大于底吹转炉,略呈矮胖型;炉底一般为平底,以便设置底部喷口。

综合以上特点选用转炉炉型为锥球型(适用于中小型转炉见图1-1)。

图1-1 常见转炉炉型(a)筒球型;(b)锥球型;(c)截锥型1.1.2 主要参数的确定本设计选用氧气顶吹转炉(公称容量50t)。

(1) 炉容比炉容比系指转炉有效容积与公称容量之比值。

转炉炉容比主要与供氧强度有关,与炉容量关系不大。

从目前实际情况来看,转炉炉容比一般取0.9~1.05m3/t。

本设计取炉容比为1.05m3/t。

(2) 高径比转炉高径比,通常取1.35~1.65。

小炉子取上限,大炉子取下限。

本设计取高径比:1.40。

(3) 熔池直径D 可按以下经验公式确定:tG KD = (1-1)式中 D ——熔池直径,m ;G ——新炉金属装入量,t ,可取公称容量; K ——系数,参见表1-1;t ——平均每炉钢纯吹氧时间,min ,参见表1-2。

表1-1 系数K 的推荐值注:括号内数系吹氧时间参考值。

设计中转炉的公称容量为50t ,取K 为1.85,t 取15min 。

可得:38.3155085.1==D m(4) 熔池深度h锥球型熔池倒锥度一般为12°~30°,当球缺体半径R=1.1D 时,球缺体高h1=0.09D 的设计较多。

熔池体积和熔池直径D 及熔池深度h 有如下的关系:23665.0033.0DD V h +=池 (1-2)由池V G 1ρ=可得:09.705.7501===ρGV 池(m 3)将池V 代入式(7-2)得:98.038.3665.038.3033.009.7665.0033.02323=⨯⨯+=+=DD V h 池(m)(5) 炉身高度身H转炉炉帽以下,熔池面以上的圆柱体部分称为炉身。

转炉底吹自动化控制系统

T

T

T

T

T

T

T

T

C

三0 . 2 5

T

T

T

T

T

T

T

T

T

D E

空气 吹 堵

T

T T

T T

T T

T T

T T

T T

T T

T T

脱 磷 冶 炼 T

底吹气源 种类 № N 2 A r A r A r A r A r N 2 N 2 压氮、 氮、 氩三路主气源进入 阀门站后, 高压氮 、 氮、 氩三路气源通过切 冶炼 周 期 / mi n 断阀控制, 根据工艺要求进行切换并在切断 阀后管道合一进入集气 管。气体通过集气管后, 分成六路支管将氮气或氩气传送到每个转炉 表2 参数设定表 底吹元件中。每条管线包括下列元件: 手动球 阀、 流量传感器、 流量调 节阀、 压力传感器及现场压力表 。同时每个调节阀都设有旁通管路空 气吹堵系统在底部供气元件出现堵塞趋势时进行吹堵。 本系统采用西 门子公 司的 s 7 — 4 0 0系列 P L C , 软件选择 WI N D O WS XP 操作系统, 用 于控制程序开发并具有 自 诊断功能的西门子 S T E P 7 编程软件, 能够 实现现场设备的在线监视 、 实时控制的西门子 WI N C C监控。 3系统操作功能 3 . 1操作方式 底吹系统有两种操作方式: 手动方式、 自动方式。 其警告是根据每条供应管线中的压力传感器信号来决定的。 3 . 1 . 1手动 方式 3 . 3底吹数据设定 以手动方式, 通过改变上位机屏幕上的图形开关, 操作者可手动进 对下一炉的底吹数据可 以用 C R T及键盘进行修改, 修改结束后按 行氮气或氩气切换, 改变气体流量 。也应可以通过输 入 调节阀开度或流 修改确认键, 下一炉 即按修改后的数据运行。同时自动进行修改记录存 量数值来实现控制气体流量。手动方式随时可选择使用。 档以供检查和调用。 如要恢复原有数据则按缺省设定键。 亦可调用修改 3 . 1 . 2 自动 方式 记录中历史文件进行下一炉设定 。底吹数据设定参照底吹工艺底吹气 以 自动的方式, 底吹系统的控制完全根据选择的模式, 按吹炼 的进 体模式( 表1 减 及表 2 参数设定表设定, 氮、 氩切换时间或时机可采用时 I i J 芋自动控制底吹氧化种类和流量。在 自动方式下可 以强制进入手 间序亦可采用吹氧百分比( j 安 时问换算成 。 表中的时间只作为参考值, 动方式伯必 须在本炉冶炼周期结束后, 才能再选择 自动方式 。 底吹计算机控制系统应能 自动判断各个阶段,同时发 出相应的指令控

转炉课程设计第二章、第三章

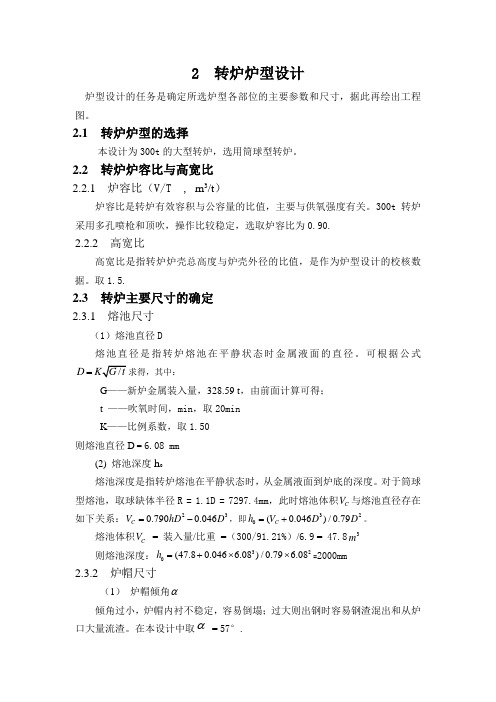

2 转炉炉型设计炉型设计的任务是确定所选炉型各部位的主要参数和尺寸,据此再绘出工程图。

2.1 转炉炉型的选择本设计为300t 的大型转炉,选用筒球型转炉。

2.2 转炉炉容比与高宽比2.2.1 炉容比(V/T , m 3/t )炉容比是转炉有效容积与公容量的比值,主要与供氧强度有关。

300t 转炉采用多孔喷枪和顶吹,操作比较稳定,选取炉容比为0.90.2.2.2 高宽比高宽比是指转炉炉壳总高度与炉壳外径的比值,是作为炉型设计的校核数据。

取1.5.2.3 转炉主要尺寸的确定 2.3.1 熔池尺寸(1)熔池直径D熔池直径是指转炉熔池在平静状态时金属液面的直径。

可根据公式/D K G t =求得,其中:G ——新炉金属装入量,328.59 t ,由前面计算可得; t ——吹氧时间,min ,取20min K ——比例系数,取1.50 则熔池直径D = 6.08 mm(2) 熔池深度h 0熔池深度是指转炉熔池在平静状态时,从金属液面到炉底的深度。

对于筒球型熔池,取球缺体半径R = 1.1D = 7297.4mm ,此时熔池体积C V 与熔池直径存在如下关系:230.7900.046C V hD D =-,即320(0.046)/0.79C h V D D =+。

熔池体积C V = 装入量/比重 =(300/91.21%)/6.9 = 47.83m 则熔池深度:320(47.80.046 6.08)/0.79 6.08h =+⨯⨯=2000mm2.3.2 炉帽尺寸(1) 炉帽倾角α倾角过小,炉帽内衬不稳定,容易倒塌;过大则出钢时容易钢渣混出和从炉口大量流渣。

在本设计中取α = 57°.(2) 炉口直径d 0本设计中取取炉口直径为熔池直径的50%,即d 0 = 6.08×50% = 3.04m = 3040mm(3) 炉帽高度H帽取炉口上部直线段高度H口 = 400 mm ,则炉帽高度为:H 帽 =1/200()tan D d H α-+= 1/2(6.08 — 3.04)tan57°+ 0.4 = 2.74m 2.3.3 炉身尺寸(1) 炉身直径转炉炉帽以下,熔池面以上的圆柱体部分称为炉身。

转炉设计

1转炉设计1.1炉型设计1. 原始条件炉子平均出钢量为100吨,钢水收得率取90.36%,最大废钢比取10%,采用废钢矿石法冷却。

铁水采用P08属于低磷生铁;氧枪采用三孔拉瓦尔型喷头.2. 炉型选择:根据原始条件采用锥球形炉型。

3. 炉容比:取V/T=1.004. 熔池尺寸的计算熔池直径: G= t B T 95.102936.01%1521002122=⨯+⨯=⋅+η (取B=15%)314.158.695.102m G V ===ρ 确定吹氧时间和吨钢耗氧量:本设计采用低磷铁水,取吨钢耗氧量为56.8)(/3钢t m 。

并取吹氧时间为12min ,则供氧强度min)]/([733.4128.563⋅==t m 取K =1.8则 )(27.51295.1028.1m D == 锥球型熔池深度的计算公式为 )(05.127.57.027.50363.014.157.00363.02323m D D V h =⨯⨯+=+= 确定D =5.27m, h =1.05m熔池其他尺寸确定球冠的弓形:)(527.027.510.010.01m D h =⨯==)(717.427.5895.0895.01m D D =⨯==炉底球冠曲率半径:)(797.527.51.11.1m D R =⨯==5. 炉帽尺寸的确定炉口直径:()m D d 530.227.548.048.00=⨯==炉帽倾角:取065=θ3) 炉帽高度帽H)(94.265tan )53.227.5(21tan 2100m d D H =-=-=θ 取mm H 400=口,则整个炉帽高度为:)(口锥帽m H H H 34.34.094.2=+=+= 由于我们采用水冷炉口炉帽部分容积为:口锥帽)(H d d Dd D H V 202002412ππ+++=)(56.384.053.24)53.253.227.527.5(94.2123222m =⨯⨯++⨯+⨯⨯=ππ6. 炉身尺寸确定1) 炉膛直径D D =膛=5.27m (无加厚段)2) 根据选定的炉容比为1.00,可求出炉子总容积为)(容31000100.1m V =⨯= )(帽池总身346.438.5615.14100m V V V V =--=--= 3) 炉身高度)(3.135.27446.4422m D V H =⨯=⨯=ππ身身 4) 炉型内高m H H h H 52.813.234.305.1=++=++=身帽内7. 出钢口尺寸的确定1) 出钢口直径)(15.0)(15.5301075.16375.163m cm T d T =≈⨯+=+=2) 出钢口衬砖外径)(0.915.066m d d T ST =⨯==3) 出钢口长度)(05.115.077m d L T T =⨯==4) 出钢口倾角β:取018=β8. 炉衬厚度确定炉身工作层选600mm,永久层115mm,填充层90mm,总厚度为600+115+90=805(mm )炉壳内径为 6.882805.05.27=⨯+=壳内D炉帽和炉底工作层均选600mm,炉帽永久层为150mm,炉底永久层用标准镁砖立砌,一层230mm,粘土砖平砌三层65×3=195(mm ),则炉底衬砖总厚度为600+230+195=1025(mm ),故炉壳内形高度为)(9.545025.18.52m H =+=壳内,工作层材质全部采用镁碳砖。

转炉氧枪的控制与常见故障的分析处理

转炉氧枪的控制与常见故障的分析处理氧枪是转炉的核心设备之一,本文介绍了八钢120吨转炉氧枪系统的结构以及控制方式,转炉氧枪系统的常见故障与处理措施。

通过本文学习大大缩减了氧枪故障的处理时间,为顺利生产夯实基础。

标签:氧枪系统;故障分析;处理措施1 前言氧枪是转炉的核心设备之一,在整个炼钢过程中,氧枪枪位是一个非常重要的参数,也是炼钢工艺控制的关键,因为它直接关系到炼钢过程中的脱碳、造渣、升温以及喷溅的发生,但由于氧枪定位控制系统工艺复杂、操作繁琐、联锁保护较多,因此,氧枪运行的安全性、稳定性、可靠性、操作简单以及定位的准确性都是顺利完成冶炼的先决条件,控制必须体现上述特点,才能使得炼钢过程平稳进行。

2 氧枪系统设备概述一座转炉的氧枪系统由机械设备和介质供应系统两部分组成。

氧枪系统设备包括氧枪升降小车、氧枪横移小车和氧枪横移小车锁定电液推杆。

其中两台氧枪横移车和两台氧枪升降小车(左右装配),正常生产时,一台工作(位于转炉中心上方),一台备用(位于待机位),交替使用;介质供应系统包括氧枪冷却水、氧气、氮气阀门站及管道等。

氧枪横移车行走采用交流电机驱动,在工作位设有电液缸定位锁紧装置。

升降小车采用交流变频电机驱动卷扬升降,氧枪升降过程中速度可控制变化。

升降卷扬钢丝绳装有测力传感器。

氧枪系统电气传动设备配置为:2台升降用变频电动机、2台升降用电动机抱闸电动机、2台氧枪横移小车电动机、1台氧枪横移小车锁定电液推杆。

氧枪升降用变频电动机(即变频器专用电动机)由AB变频调速装置供电,其余设备均由MCC供电,电压等级为AC380V。

氧枪升降的变频调速系统,氧枪升降是典型的位能性负载,按照炼钢工艺的要求,氧枪在升降过程中要实现由慢速到快速和由快速到慢速的转换,检测点不仅多而且定位必须准确,否则直接影响到炼钢质量和氧枪的损坏。

因此氧枪的检测及定位由脉冲编码器和PLC实现。

一备一用的两套氧枪系统确保了炼钢系统的可靠性;当一只氧枪发生故障时,可快速提升此氧枪、横移至一侧,然后将另一只氧枪横移、对中、下降来替换故障氧枪。

120吨转炉氧枪参数

120吨转炉氧枪参数

转炉氧枪是用于在转炉炼钢过程中喷吹氧气的设备,其参数通常包括氧气流量、氧气压力、喷嘴直径、喷嘴数量、喷吹角度等。

首先,氧气流量是指单位时间内通过氧枪的氧气体积,通常以立方米/小时(Nm3/h)为单位。

氧气流量的大小直接影响到炉内氧气的供给量,从而影响到炉内的氧气浓度和炉内的氧气吹吼情况。

其次,氧气压力是指氧气在氧枪内的压力,通常以兆帕(MPa)或千帕(kPa)为单位。

氧气压力的大小影响到氧气从喷嘴中喷出的速度和能量,对炉内的氧气吹吼情况和氧气混合情况有一定影响。

喷嘴直径是指氧气从氧枪中喷出时的喷嘴孔径大小,通常以毫米(mm)为单位。

喷嘴直径的大小直接关系到氧气的喷射速度和范围,从而影响到氧气在炉内的分布情况。

喷嘴数量是指每个转炉氧枪上的喷嘴数量,通常根据转炉的具体工艺要求和炉型设计来确定。

喷嘴数量的多少会影响到氧气的总喷射量和喷吹范围。

最后,喷吹角度是指氧气喷嘴的喷吹方向与水平线的夹角,通

常以度(°)为单位。

喷吹角度的选择会影响到氧气在炉内的喷射

范围和混合情况,从而影响到炉内的氧气利用效果和炼钢过程的控制。

总的来说,转炉氧枪的参数设计需要根据具体的转炉工艺要求、炉型特点和操作经验等因素综合考虑,以实现最佳的炼钢效果和能

耗控制。

转炉氧枪出水流量大于进水流量的原因

转炉氧枪出水流量大于进水流量的原因全文共四篇示例,供读者参考第一篇示例:转炉氧枪出水流量大于进水流量的原因转炉氧枪是转炉炼钢的重要设备之一,它通过将氧气喷射到炉内,以达到氧化炉内的杂质,并提高炉内温度的效果。

在实际运行中,有时会发现氧枪出水流量大于进水流量的情况。

这种现象不仅会影响炼钢的质量,还可能对设备造成损坏。

那么,造成这种现象的原因是什么呢?氧枪出水流量大于进水流量可能是因为氧枪进水管路出现了堵塞。

氧气是通过氧枪进水管路进入到氧枪中的,如果进水管路堵塞,就会导致氧气无法正常进入到氧枪中,从而导致氧枪出水流量大于进水流量的情况。

这种情况通常是由于管路中的杂质、锈蚀或者堵塞物的产生导致的,需要及时清理管路,消除堵塞,以恢复正常的进氧情况。

氧枪出水流量大于进水流量也可能是因为氧枪的控制系统故障。

氧枪的进水流量和出水流量通常是通过控制系统进行调节和监控的,如果控制系统出现故障,就会导致氧枪出水流量大于进水流量的情况。

这种情况需要及时检修控制系统,排除故障,以确保氧枪的运行正常。

氧枪出水流量大于进水流量可能是由于氧枪进水管路堵塞、氧枪出口处气体泄漏或者控制系统故障等原因导致的。

在实际运行中,我们需要定期检查氧枪的状态,及时发现问题并进行处理,以确保氧枪能够正常运行,保证炼钢的质量和安全。

【字数不足,已通知相关部门,待更新】第二篇示例:转炉氧枪是炼钢过程中常用的一种设备,它能够将氧气注入炉内,加速钢水的氧化与燃烧反应,从而提高炉内的温度,减少炼钢时间,并且能够提高钢水的质量。

在实际的生产过程中,有时会出现转炉氧枪出水流量大于进水流量的情况,这可能会影响炼钢的效果。

下面我们将探讨一下这种现象出现的可能原因。

转炉氧枪出水流量大于进水流量可能是由于氧枪设备本身的设计问题所导致。

氧枪在设计和制造过程中可能存在一些缺陷或者损坏,导致氧气无法正常进入氧枪,并且在出水口处形成压力,使得氧枪出水流量大于进水流量。

此时,需要及时对氧枪设备进行检修和维护,以保证其正常运行。

转炉氧枪系统检修施工方案

260 吨转炉氧枪系统检修方案一、工程概况:1.1 设备基本结构组成氧枪系统基本构成有氧枪升降小车、氧枪横移小车、氧枪固定轨道、氧枪本体、氧枪事故提升、氧枪氮气、氧气及冷却水系统组成。

1.2 设备基本参数1.2.1 氧枪本体参数1、锥形氧枪外径:直段402 mm,最大直径630mm2、氧枪长度:~25000mm3、氧枪喷嘴型式:5 孔拉瓦尔4、吹炼氧气压力:1.2~1.6MPa5、冷却水流量:350m3/h6、冷却水压力:1.0 ~1.2MPa7、冷却水入口温度:35 ℃8、氧枪喷头设计平均寿命:400 次氧枪本体材质:1、外层钢管材质20g 无缝钢管2、中层钢管材质20g 无缝钢管3、内层钢管材质不锈钢钢管4、喷嘴脱氧铜1.2.2 氧枪升降及横移装置的主要参数形式迅速交换、壁行式提升负荷:~25t升降速度:高速40m/min低速4m/min停位精确度:± 10 mm升降行程:20000mm驱动电机:200kW(交流变频)钢丝绳张力传感器用于钢丝绳松弛检测和张力检测型号:530-20t最小分度数:1.7kg数量4 个制动器YWB630-3000-6300HR、WL1.3 设备功能一座转炉设两根氧枪,两根氧枪分别安装在各自的升降、横移装置上,互为备用,从操作位置到备用位置的更换用电动横移装置来进行。

既容易又迅速,实现氧枪迅速而准确的更换。

维护和检修不间断生产。

另外,氧枪固定在升降小车上到达规定的为后由位置控制编码器和行程开关通过其横移装自动控制置。

氧气在阀门站经压力和流量调节后供给氧枪。

两根氧枪共用一套氧气供应系统,通过快速切断阀门进行切换。

供氧系统最大氧气流量60480Nm3/h。

1.4 设备检修缺陷1、氧枪升降小车固定轨道各支撑焊缝检查加固。

2、氧枪升降小车下线检查供氧供水波纹补偿器,升降小车导轮轴承检查并润滑。

升降小车滑轮检查并润滑。

3、钢丝绳检查更换。

图1 氧枪升降横移示意图、施工组织及安全联络体系三、施工内容:3.1 施工项目1、两台氧枪横移小车分体,分别打到各自的待机位。

转炉氧枪及供氧技术知识

转炉氧枪及供氧技术知识1.喷头设计需考虑哪些因素?主要根据炼钢车间生产能力大小、原料条件、供氧能力、水冷条件和炉气净化设备的能力来决定。

同时考虑到转炉的炉膛高度、直径大小、熔池深度等参数确定其孔数、喷孔出口马赫数和氧流股直径。

对于原料中废钢比高、高磷铁水冶炼或需二次燃烧提温等情况,则其氧枪喷头的设计就需特殊考虑。

根据以上因素确定氧气流量(Nm3/h)、喷头马赫数、操作氧压(MPa)、喷头孔数、喉口直径(mm)、喷孔出口直径(mm),喷孔夹角等。

2.转炉炉容比(V/T)的概念,及它对吹炼过程有何影响?转炉炉容比(V/T)是指转炉炉腔内的自由空间的容积V(m3)与金属装入量(铁水+废钢+生铁块单位t)之比。

装入量过大,则炉容比相对就小,在吹炼过程中可能导致喷溅增加、金属损耗增加、易烧枪粘钢;装入量过小,则熔池变浅,炉底会因氧气射流对金属液的强烈冲击而过早损坏,甚至造成漏钢。

大型转炉的炉容比一般在0.9-1.05m3/t之间,而小型转炉的炉容比在0.8m3/t左右。

通常在转炉容量小、铁水含磷高、供氧强度大、喷孔数少,或用铁矿石或氧化铁皮做冷却剂等情况下,则炉容比应选取上限。

反之则选取下限。

3.如何选取熔池深度?通常最大冲击深度L与熔池深度h之比选取L/h=0.4 —0.7。

当L/h〈0.3时,即冲击深度过浅,则脱碳速度和氧的利用率会大为降低,还会导致出现终点成分及温度不均匀的现象;当L/h〉0.7时,即冲击深度过深,有可能损坏炉底和喷溅严重;在适合的炉容比情况下,如果熔池装入量过浅,可考虑将熔池砌成台阶形。

4.如何计算冲击反应区深度?计算公式为:h/d出=(ρ出/ρ钢)1/2·(β / H)1/2·V出/g1/2 (4.1)式中h —冲击反应区深度mρ出—出口气体密度kg/m3;ρ钢——钢液密度kg/m3;β—常数,决定于射流的马赫数M,当M=0.5—3.0 时,距出口15×d 出,β=6—9,M大,取上限;H —枪位m;V出—射流出口速度m/s;g——重力加速度m2/s。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要 (1)第一章转炉氧枪的供氧制度 (2)1.1转炉炼钢工艺简介 (3)1.2 供氧制度的主要内容 (4)1.3 供氧制度中的工艺参数 (5)本章小结 (6)第二章转炉氧枪供氧系统参数 (7)2.1 转炉氧枪氧气流量 (8)2.2 转炉氧枪冷却水 (9)2.3 转炉氧枪枪位 (10)本章小结 (11)第三章转炉氧枪氧压检测与控制 (12)3.1转炉氧枪氧压控制意义 (13)3.2转炉氧枪氧压检测与控制设计 (14)3.2.1氧枪氧压检测与控制参数 (15)3.2.2设计的具体方案 (16)3.2.3仪表选型 (17)3.2.4氧枪氧压控制设计图 (18)总结 (19)参考文献 (20)氧枪是转炉炼钢的关键设备。

在转炉顶吹炼中,氧枪的主要作用是向熔池供氧和传氧,吹炼氧压及氧枪枪位的高低对熔池的脱碳速度和炉渣中FeO含量以及熔池温度有重大影响。

因此,氧压和氧枪枪位的控制是关系到炼钢生产质量好坏的至关重要的环节。

在本课程设计中首先是对转炉氧枪中通氧管道进行取压,具体实施办法是将节流装置安装在氧气管道中通过安装在氧气管道上的取压管获得差压,然后将差压引入弹簧管,此时弹簧管会有形变,将霍尔片固定在弹簧管的自由端,在霍尔片的上、下方垂直安放两对磁极,当被测压力引入后,弹簧管的自由端会产生位移,即改变了霍尔片在非均匀磁场中的位置。

这样就将压力信号转为电信号可取得4~20mA DC的氧气压力信号,将它送至调节器与给定值相比较,根据偏差情况,调节器给出调节信号,驱动执行机构改变氧气管道阀门开度,从而控制氧气压力为规定值。

关键词:转炉氧枪、氧枪氧压、氧枪枪位第一章转炉氧枪的供氧制度1.1转炉炼钢工艺简介:炼钢的基本任务是脱碳、脱磷、脱硫、脱氧,去除有害气体和非金属夹杂物,调整成分。

归纳为:“四脱”(碳、氧、磷和硫),“二去”(去气和去夹杂),“二调整”(成分和温度)。

采用的主要技术手段为:供氧,造渣,升温,加脱氧剂和合金化操作。

转炉炼钢是在转炉里进行。

开始时,转炉处于水平,向内注入1300摄氏度的液态生铁,并加入一定量的生石灰,然后鼓入空气并转动渣转炉使它直立起来。

这时液态生铁表面剧烈的反应,使铁、硅、锰氧化 (FeO,SiO2 , MnO,) 生成炉渣,利用熔化的钢铁和炉渣的对流作用,使反应遍及整个炉内。

几分钟后,当钢液中只剩下少量的硅与锰时,碳开始氧化,生成一氧化碳(放热)使钢液剧烈沸腾。

炉口由于溢出的一氧化炭的燃烧而出现巨大的火焰。

最后,磷也发生氧化并进一步生成磷酸亚铁。

磷酸亚铁再跟生石灰反应生成稳定的磷酸钙和硫化钙,一起成为炉渣。

当磷与硫逐渐减少,火焰退落,炉口出现四氧化三铁的褐色蒸汽时,表明钢已炼成。

这时应立即停止鼓风,并把转炉转到水平位置,把钢水倾至钢水包里,再加脱氧剂进行脱氧。

个过程只需15分钟左右。

钢和生铁含碳量的界限通常是:生铁:[C]=1.7~4.5%,钢:[C]≤ 1.7%[C]→[CO] 耗氧量100×(4.30%-0.20%)×90%×16/12=4.92吨[C]→[CO2] 耗氧量 100×(4.30%-0.20%)×10%〕32/12=1.09吨[Si]→[SiO2]耗氧量100×0.8%×32/28=0.914吨[Mn]→[MnO]耗氧量100×0.2%×16/55=0.058吨[P]→[P2O5] 耗氧量100×0.13%×(16×5)/(31×2)=0.168吨[S] 1/3被气化为SO2, 2/3与CaO反应生成CaS进入渣中, 则[S]不耗氧。

装炉造渣供氧温度控制脱氧合金化装入制度造渣制度供氧制度温度制度脱氧合金化制度图1.1 转炉炼钢生产过程流程图1.2 供氧制度的主要内容:确定合理的喷头结构、供氧强度、氧压和枪位制。

供氧是保证杂质去除速度、熔池升温速度、造渣制度、控制喷溅去除钢中气体与夹杂物的关键操作,关系到终点的控制和炉衬的寿命,对一炉钢冶炼的技术经济指标产生重要影响。

1.3供氧制度中的工艺参数①供氧量定义:单位时间内供入熔池的氧气量,单位是m3/min ,或m3/h ,故又称氧气流量,常用Q 表示。

计算公式:)供氧时间()装入量()每吨金属需氧量(供氧量min /3t t m Q ⨯= ⑴每吨金属需氧量它取决于铁水成分、所炼钢种的终点成分及氧气利用率等因素,通常情况下为52~60m3/t 。

⑵供氧时间国内不同容量转炉的供氧时间统计如下表:转炉容量/t 12 30 50 120供氧时间/min ~15 ~16 ~18 ~23供氧强度/m3/t ·min ~4.0 ~3.6 ~3.3 ~3.0②.供氧强度定义:单位时间内每吨金属的耗氧量,常用I 表示,单位是m3/t ·min 。

计算公式:供氧强度I=)装入量()供氧量(t m min /3=)供氧时间(每吨金属耗氧量(min )/3t m 另外,供氧强度的大小还与原料质量、操作水平等因素有关。

⑴工作氧压P用指测定点氧压,即氧气进入氧枪前管道中的氧压,也是供氧制度中规定的工作氧压。

由测定点到喷嘴前有一定的氧压损失,根据具体情况可以测定。

所以P 用>P0。

⑵喷嘴前氧压P0:其选用应考虑以下因素:A.氧气流股出口速度要达到超音速(450~530cm ∕s ),即M =1.8~2.1。

B. 出口的氧压应稍高于炉膛内气压。

通常P0=0.784~1.176MPa 。

⑶出口氧压P :应稍高于或等于周围炉气的压力。

通常P =0.118~0.125MPa 。

本章小结:在转炉顶吹炼钢过程其实就是对铁水的定量氧化过程,所以供氧系统是关键,供氧系统的主要作用是向熔池供氧和传氧,向熔池供氧是保证杂质去除速度、熔池升温速度、造渣制度、控制喷溅去除钢中气体与夹杂物的关键操作,关系到终点的控制和炉衬的寿命,对一炉钢冶炼的技术经济指标产生重要影响。

吹炼氧压及氧枪枪位的高低是供氧制度中的两个重要参数它对熔池的脱碳速度和炉渣中FeO含量以及熔池温度有重大影响。

因此,供氧制度是关系到炼钢生产质量好坏的至关重要的环节。

第二章转炉氧枪供氧系统参数2.1 转炉氧枪氧气流量控制氧气流量是控制吹炼的重要方:法之一,因此需要精确地测量和控制氧气流量。

氧气流量是通过安装在氧气管道上的节流装置和流量变送器将流量转换成4~20 mA DC 电流信号。

由于压力、温度对流量有影响,故采用了压力、温度补偿装置,经演算器运算后得到实际氧气流量信号,一方面送至显示仪表指示和记录,同时将流量信号送至调节器与流量给定值相比较,根据比较结果,调节器给出调节信号,驱动执行机构,改变阀门开度,从而保证氧气流量为给定值。

由于氧气顶吹转炉在吹炼过程中需要经常降枪和提枪以便于采样、测量和倒渣,这就要求降枪时送氧,提枪时快速切断氧气,所以在调节阀后面装有切断阀。

切断阀的位置只有两个,提枪时切断阀全关,降枪时切断阀全开。

切断阀和氧气喷枪提升机构自动连锁,当氧枪进入炉内一定深度时便自动打开切断阀,提枪时便自动关闭切断阀。

切断阀动作要迅速,关闭要严密,工作要可靠。

调节器执行器被控对象检测装置(氧气流量)被控量(氧气流量)Xo扰动图2.1 转炉氧枪氧气流量控制方框图2.2 转炉氧枪冷却水氧枪冷却水的供应是保证氧枪在炉内高温下正常工作的必要条件,一般采用压力为1200~1500kPa的高压水。

除了对冷却水的压力进行检测外,还要对冷却水进出水温度及温度差、冷却水流量进行测量。

当出水温度超过规定时氧枪就有烧坏的危险,应立即发出警报。

冷却水流量的测量是通过安装在管道上的节流装置,流量变送器取得4~20mA DC电流信号,送至显示仪表指示和记录。

冷却水压力的测量是通过安装在管道上的取压管和压力变送器取得4~20mA DC电流信号,送至显示仪表指示和记录。

冷却水温度是通过安装在管道上的热电阻和热电阻压力变送器,把进出水温度转换成4~20mA DC电流信号,送至显示仪表指示和记录。

当冷却水压力低于规定值,出水温度高于规定值,进出水温度差高于规定值,都会发出警报。

调节器执行器被控对象检测装置(测温装置)被控量(冷却水温度)Xo扰动图2.2 冷却水温度控制系统方框图2.3 转炉氧枪枪位氧枪高度直接影响炉内造渣、脱碳速度和提温速度,是炼钢操作的一个十分重要的参数。

直接用标尺指示氧枪高度,用电气设备人工控制是一种最简单的办法,但准确度不高。

在氧枪卷扬机上安装一套脉冲发生器,用一套接受装置在操纵室内计量氧枪高度,同时对氧枪提升和下降位置,氧气切断阀开闭实行连锁和自动控制。

这种方法精确度较高,显示明确,操作方便,特别是可以与计算机配合直接由计算机控制。

调节器执行器被控对象检测装置(脉冲发生装置)被控量(氧枪高度)Xo扰动图2.3氧枪枪位控制系统方框图1.枪位与熔池搅拌的关系⑴硬吹(低枪位或高氧压的吹炼模式)氧气射流对熔池的冲击力大,形成的冲击深度较深,冲击面积较小,产生的小液滴和气泡的数量多,气体—熔渣—金属乳化充分,炉内化学反应速度快,特别是脱碳速度加快,大量的CO气体排出,使熔池得到充分的搅动,同时降低了熔渣中∑(FeO)含量。

即枪位越低,熔池内部搅动越充分。

⑵软吹(枪位高或氧压低的吹炼模式)氧气射流对熔池的冲击力减小,冲击深度变浅,反射流股的数量多,冲击面积增大,对熔池表面搅动有所增强,内部搅动相应减弱,脱碳速度降低,熔渣中的∑(FeO)含量增加。

综上所述,枪位在适当的范围内变动,可以调节熔池表面和内部化学反应速度,尤其是脱碳反应速度,从而起到调节熔池的搅拌作用。

如果短时间内采用高低枪位交替操作,还有利于消除炉内液面上可能出现的“死角”。

所以在炉役后期,成渣速度慢时,可采用高低枪位交替操作,能够消除渣料结坨,加快化渣。

本章小结在本章中主要介绍了转炉顶吹炼中供氧系统的各个参数。

它包含氧枪的氧气流量,氧枪的氧气压力,氧枪冷却水温度控制和氧枪枪位。

这些参数在适当的范围内变动,可以调节熔池表面和内部化学反应速度,尤其是脱碳反应速度,从而起到调节熔池的搅拌作用。

但是这些参数中氧枪的氧压控制最为关键。

在接下的一章中主要介绍氧枪氧压的检测和控制。

第三章转炉氧枪氧压检测与控制3.1 转炉氧枪氧压控制意义一定的生产条件下每吨金属的耗氧量是定值,较高的供氧强度意味着供氧时间较短,即生产率高。

但实际生产中喷头的直径一定,只有通过提高氧气的压力来实现,这样吹炼中喷溅严重且氧气的利用率较低。

一般情况下,随着转炉容量的增大,H/D减小,生产中易喷,供氧强度减小,另外,供氧强度的大小还与原料质量、操作水平等因素有关,例如国外一些300吨转炉的供氧强度也高达4.0左右。