模具设计指南

冲压模具设计指导

冲压模具设计指导一、概述冲压模具是冲压件生产的关键工具,设计合理的冲压模具是保证冲压件质量和生产效率的重要因素。

冲压模具设计包括模具结构设计、尺寸配合设计、工作零件设计等内容。

本文将从设计原则、设计流程和设计要点三个方面对冲压模具设计进行指导。

二、冲压模具设计原则1.设计合理性:冲压模具的结构应简单、经济、合理,能够满足产品的要求,使得生产效率和质量最大化。

2.加工性:冲压模具的设计应考虑加工工艺要求,便于加工设备操作和加工过程管理。

3.换模方便性:冲床换模是生产过程中常进行的操作,模具设计应方便快捷,以提高生产效率。

4.模具的可靠性:冲压模具在使用过程中应具有良好的稳定性,防止失效和事故的发生。

5.维修性:冲压模具设计时应注意易损件的保护和更换外加助你。

6.经济性:冲压模具的设计要经济合理,尽量减少材料消耗和成本。

三、冲压模具设计流程1.确定冲压工艺:对冲压件进行分析、测量,确定冲压工艺包括料厚、材料强度、冲压力等参数。

2.制定模具结构:根据冲压工艺确定的参数,制定模具结构,包括上模、下模和导向机构等。

3.设计模具零件:根据模具结构设计要求,分别设计上下模具板、模具座、导向柱、导向套、顶杆等零件。

4.设计尺寸配合:根据模具结构和工作零件的要求,设计各零件的尺寸配合,包括孔径、螺纹等。

5.绘制图纸:按照设计要求和标准,绘制出冲压模具的详细图纸。

6.模具加工:根据图纸进行模具加工,包括车、铣、刨、磨等工艺。

7.模具调试:对制作好的模具进行调试,包括安装、调整和检测等工作。

四、冲压模具设计要点1.结构设计要合理:冲压模具的结构要简单合理,能够保证冲压工艺的要求,并便于加工和维修。

2.冲裁间隙要合适:冲裁间隙是指上模和下模接合部分的厚度,过大会影响产品的尺寸精度,过小会导致模具损坏或卡死。

3.材料选择要合理:冲压模具的材料要选择硬度高、耐磨、耐疲劳和耐冲击的材料,如合金钢。

4.强度计算要准确:冲压模具的各零件的强度要进行准确计算,以保证模具的稳定性和安全性。

实用冲压模具设计手册

实用冲压模具设计手册摘要:一、引言1.冲压模具的重要性2.实用冲压模具设计手册的目的二、冲压模具基本原理与类型1.冲压加工过程简介2.冲压模具的分类及特点三、冲压模具设计要点1.模具结构设计2.模具材料选择3.模具零件设计4.模具装配与调试四、冲压模具安全与维护1.安全措施及注意事项2.模具的日常维护与保养五、冲压模具应用案例分析1.案例一:汽车车身冲压模具2.案例二:家电产品冲压模具3.案例三:电子元件冲压模具六、发展趋势与展望1.冲压模具技术的创新与发展2.绿色环保冲压模具的应用3.智能化与自动化冲压模具的趋势七、结论1.冲压模具在制造业中的地位2.冲压模具设计的挑战与机遇正文:一、引言随着现代制造业的快速发展,冲压模具在各类产品生产中发挥着举足轻重的作用。

作为一种实用性的技术手册,本书旨在为从事冲压模具设计、制造和使用的工程技术人员提供一本全面、实用、易懂的参考书籍。

通过学习本手册,读者可以更好地掌握冲压模具的设计原则、方法及应用,提高冲压模具的性能与安全性,降低生产成本,提升产品质量。

二、冲压模具基本原理与类型冲压加工是一种在压力机上进行的金属板料成形过程。

它通过模具将金属板料冲压成所需形状和尺寸的零件。

根据成形方式的不同,冲压模具可分为以下几种类型:1.冲裁模具:主要用于将金属板料裁切成所需形状和尺寸的零件。

2.弯曲模具:用于将金属板料弯曲成所需形状的零件。

3.拉深模具:通过拉伸金属板料,使其成形为具有复杂形状的零件。

4.胀形模具:通过压力使金属板料胀大,形成所需形状的零件。

5.翻边模具:用于将金属板料的边缘翻折成一定角度和形状。

三、冲压模具设计要点冲压模具设计是一项复杂的工作,需要充分考虑模具结构、材料、零件设计、装配与调试等方面。

1.模具结构设计:根据零件成形工艺要求,设计合理的模具结构,确保成形过程顺利进行。

2.模具材料选择:根据零件材料、成形工艺和模具使用寿命等因素,选择合适的模具材料。

ProE模具设计指南

02

根据模具材料和用途选择合适的热处理工艺,以获得所需的硬

度和组织结构。

热处理过程中应严格控制温度、时间和冷却速度等参数,以防

03

止模具变形和开裂等问题。

03

Proe模具设计流程

模具设计前期准备

确定模具设计需求

明确模具设计的目的、用途和要求,以便为后续 设计提供指导。

收集相关资料

收集与模具设计相关的技术资料、标准、规范和 类似案例,为设计提供参考。

根据模具结构形式和布局, 确定所需的模具零件,如 模仁、模胚、顶针等。

模具细节设计

确定浇注系统

根据产品要求和材料特性,设计合适的浇注系统,确保填充均匀、 无缺陷。

设计冷却系统

根据模具大小和生产节拍,设计合理的冷却系统,提高生产效率和 产品质量。

确定排气系统

根据模具结构和产品要求,合理布置排气系统,避免产品出现气孔 和缺陷。

模具后期处理

校对图纸

对完成的模具图纸进行校对,确保图纸的准确性和完 整性。

制作工艺卡片

根据图纸和生产要求,制作详细的工艺卡片,指导生 产和检验。

交付与验收

将完成的模具交付给生产部门,并进行验收,确保满 足设计要求和生产需求。

04

Proe模具设计技巧与优 化

模具设计中的常见问题及解决方案

问题1

分型面设计不合理

率和精度。

软件界面

Proe的界面简洁直观,易于学习 和操作,支持多种操作系统。

软件应用

Proe广泛应用于汽车、家电、电 子、航空航天等领域的模具设计、

数控加工和产品开发。

Proe模具设计的应用领域

注塑模具

锻造模具

注塑模具是利用塑料成型原理制成塑 料制品的模具,广泛应用于家电、汽 车、电子等领域。

proe模具设计指南(11章)第五章分型面设计及检测

分型面是指将模具型腔分开以便取出制品的分离曲面,即上、 下模的接触面,应当根据实际情况定义分型面。分型面的位 置选择与形状设计是否合理,不仅直接关系模具的复杂程度, 也关系着模具制件的质量、模具的工作状态和操作的方便程 度,因此分型面的设计是模具设计中最重要的一步。分型面 的位置不同,使得成型制件型腔的相对位置也不相同,一般 有三种基本的形式。

5.1 分型面概述

5.1.2 分型曲面特征

➢ 创建曲面

5.1 分型面概述

5.1.2 分型曲面特征

➢ 裁剪曲面

5.1 分型面概述

5.1.2 分型曲面特征

➢ 合并曲面

5.1 分型面概述

5.1.2 分型曲面特征

➢ 曲面延拓

5.2 创建分型面

分型面是一种功能强大的曲面特征,因为合并的曲面会自动 与其相连,因此分型面是任何附属曲面片的父特征。完成的 分型面必须与要分割的工件、夹模器或体积块完全相交。定 义分型面的时候,还往往要伴随着填充破孔的步骤,具体的 操作在以后的章节中会有详细的说明。 在Pro/E中创建分型面应当按照如下规则:

5.5 检测分型面

5.5.1 分型面检查

5.5 检测分型面

5.5.2 投影面积计算

➢ 分型面必须与工件或模具体积块完全相交,多个曲面 可合并一起。

➢ 不同的分型面可能会相交。

5.2 创建分型面

5.2.1 拉伸分型曲面

5.2 创建分型面

5.2.2 阴影分型曲面

5.2 创建分型面

5.2.3 裙边分型曲面

5.2 创建分型面

5.2.4 复制分型曲面

5.3 修改分型面

5.3.1 合并分型曲面

5.1 分型面概述

5.1.1 分型面设计的原则

模具设计手册

1目录摘要 (1)第一章常用磨具的模具分类及特点 (2)1.1 前言 (2)1.2采用模具分类及优缺点 (2)第二章选用模具材料 (3)2.1材料选择原则 (3)2.2常用模具材料、特性及用途 (3)2.3化学成分分析 (4)第三章下模设计及加工 (5)3.1绘制组立图 (5)3.2加工 (5)3.3数控车床加工 (12)3.4下模3D制做 (12)3.5刀具的选择 (13)3.6加工中心铣削 (15)3.7钳工处理 (16)第四章热处理 (17)4.1热加工 (17)4.2热处理 (17)第五章安装与配合 (21)第七章结论 (22)致谢 (23)参考文献 (24)摘要随着我国经济的飞速发展,使得汽车大量进入普通家庭,进入了普及状态。

因而带来汽车行业的空前膨胀,由此带来了轮毂行业的又一次飞跃。

而采用挤压铸造代替压力铸造生产铝合金车轮,不仅克服了压铸件内部容易形成气孔和氧化夹杂的缺陷,而且提高了成品率及材料利用率。

在这其中也使得热压注模具在设计、加工等各项技术快速更新。

关键词:成品;设计;加工;刀具;热处理第一章常用磨具的模具分类及特点1.1 前言轮毂是车轮的重要组成部份,而车轮又是车辆承载的重要安全部件。

除受垂直力外,还受因车辆起动、制动时扭矩的作用,行驶过程中转弯、冲击等来自多方向的不规则受力。

作为高速旋转的车轮,还影响车辆的平稳性、操纵性等性能。

因而,要求轮毂尺寸精度高、不平衡度小、质量轻、高耐疲劳性、足够的刚度和弹性、大方美观等。

过去较长期以来,钢制车轮占主导地位。

随着技术进步,对车辆安全、环保、节能的要求日趋严格,汽车的各项性能也不断提高。

铝合金车轮以其美观、质轻、节能、散热好、耐腐蚀、加工性好等特点,正逐步代替钢车轮就成为最佳选择。

据测算世界汽车铝合金车轮装车率在40%左右,且覆盖了所有车型。

而做为轮毂产品生产加工的一个重要组成部份模具的设计、制造。

假如模具设计与加工不合理、精度不够那么将直接导致产品不合格,无法通过各项实验。

proe模具设计指南11章第六章模具分割及抽取

塑料在模具型腔凝固形成塑件,为了将塑件取出,必须将模 具型腔打开,型腔就是沿着分型面分割开来的,分型面既是 模具设计的术语,也是Pro/E中一种特殊的曲面特征,用于 分割工件或现有体积块来创建模具体积块。使用分型面分割 模具将导入分割特征,创建完成之后,可以进行抽取得到上 下模和铸模的实体零件,并且通过分离打开模具,从.1.2 直接创建体积块

➢ 聚合体积块

6.1 模具体积块

6.1.2 直接创建体积块

➢ 草绘体积块

6.1 模具体积块

6.1.2 直接创建体积块

➢ 滑块体积块

6.2 模具元件及铸模

6.2.1 抽取模具元件

创建完模具体积块后,可以从工件抽取它们以产生模具元件,通过用实 体材料填充先前定义的模具体积块来产生模具元件填充模具体积块这一 过程,是通过选择抽取操作来完成的。在【模具】菜单管理器中选择 【模具元件】命令,系统会弹出【模具元件】菜单,一般通过【抽取】 选项来得到模具元件,创建模具抽取时会出现【创建模具元件】对话框。

6.3 模具打开

模具体积块抽取完成之后,得到的模具元件仍然处于原来模 具体积块的位置,为了检查设计的适用性,可以模拟模具打 开过程。在【模具】菜单管理器中选择【模具进料孔】→ 【定义间距】→【定义移动】命令

6.3 模具打开

系统将弹出【选取】对话框,在图形区中选择模具元件,单 击其中的【确定】按钮,然后在图形区中选择一个基准以确 定打开的方向,再输入移动距离,就能移动模具元件。

6.4 空心球柄模具设计

如图所示是空心球柄的实体模型,它的技术参数及设计要求为:材料为 HDPE,中等批量生产,未注公差等级为MT5级精度。由于它是中等尺 寸,批量很大,虽然采用一模一件可以降低模具成本,但采用一模多件 生产时生产效率较高,同样达到降低成本的目的。 空心球柄的相对深度大,由于采用一模多件的型腔,因此可以采用侧浇 口,这样加工简单、浇口容易去除,不会影响塑件外观,模具结构也相 对简单。

模具设计指南

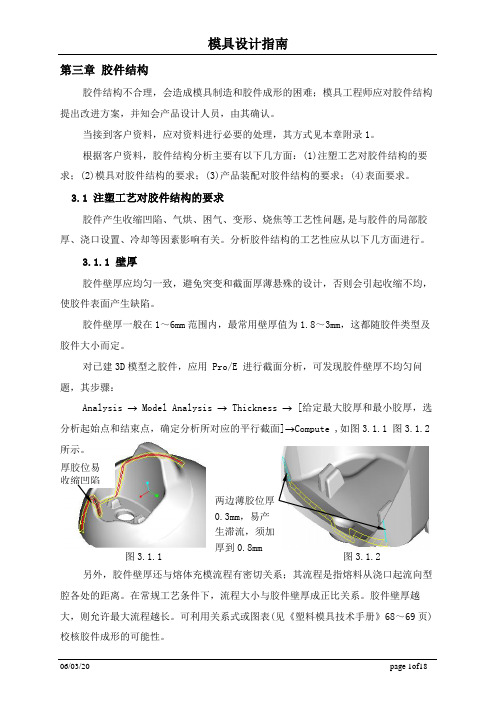

图3.1.1 图3.1.2两边薄胶位厚0.3mm ,易产生滞流,须加厚到0.8mm第三章 胶件结构胶件结构不合理,会造成模具制造和胶件成形的困难;模具工程师应对胶件结构提出改进方案,并知会产品设计人员,由其确认。

当接到客户资料,应对资料进行必要的处理,其方式见本章附录1。

根据客户资料,胶件结构分析主要有以下几方面:(1)注塑工艺对胶件结构的要求;(2)模具对胶件结构的要求;(3)产品装配对胶件结构的要求;(4)表面要求。

3.1 注塑工艺对胶件结构的要求胶件产生收缩凹陷、气烘、困气、变形、烧焦等工艺性问题,是与胶件的局部胶厚、浇口设置、冷却等因素影响有关。

分析胶件结构的工艺性应从以下几方面进行。

3.1.1 壁厚胶件壁厚应均匀一致,避免突变和截面厚薄悬殊的设计,否则会引起收缩不均,使胶件表面产生缺陷。

胶件壁厚一般在1~6mm 范围内,最常用壁厚值为1.8~3mm ,这都随胶件类型及胶件大小而定。

对已建3D 模型之胶件,应用 Pro/E 进行截面分析,可发现胶件壁厚不均匀问题,其步骤:Analysis → Model Analysis → Thickness → [给定最大胶厚和最小胶厚,选分析起始点和结束点,确定分析所对应的平行截面]→Compute ,如图3.1.1 图3.1.2所示。

另外,胶件壁厚还与熔体充模流程有密切关系;其流程是指熔料从浇口起流向型腔各处的距离。

在常规工艺条件下,流程大小与胶件壁厚成正比关系。

胶件壁厚越大,则允许最大流程越长。

可利用关系式或图表(见《塑料模具技术手册》68~69页)校核胶件成形的可能性。

胶件壁厚为2.5mm ,常规成形条件,其常用料的流程如下:图3.1.3胶厚突变易产生白线壁厚不均匀影响流动胶厚渐变 增加圆角使壁厚均匀ABS : 流程220 mm ; PC : 流程120 mm ; HDPE : 流程280 mm ;POM : 流程180 mm 。

常见壁厚不均会产生的问题:(1)局部厚胶位如图3.1.1所示,易产生表面收缩凹陷。

SOLIDWORKS 模具设计用户指南说明书

SOLIDWORKSMold Design Using SOLIDWORKS Dassault Systèmes SolidWorks Corporation175 Wyman StreetWaltham, MA 02451 U.S.A.© 1995-2022, Dassault Systemes SolidWorks Corporation, a Dassault Systèmes SE company, 175 Wyman Street, Waltham, Mass. 02451 USA. All Rights Reserved.The information and the software discussed in this document are subject to change without notice and are not commitments by Dassault Systemes SolidWorks Corporation (DS SolidWorks).No material may be reproduced or transmitted in any form or by any means, electronically or manually, for any purpose without the express written permission of DS SolidWorks.The software discussed in this document is furnished under a license and may be used or copied only in accordance with the terms of the license. All warranties given by DS SolidWorks as to the software and documentation are set forth in the license agreement, and nothing stated in, or implied by, this document or its contents shall be considered or deemed a modification or amendment of any terms, including warranties, in the license agreement.For a full list of the patents, trademarks, and third-party software contained in this release, please go to the Legal Notices in the SOLIDWORKS documentation.Restricted RightsThis clause applies to all acquisitions of Dassault Systèmes Offerings by or for the United States federal government, or by any prime contractor or subcontractor (at any tier) under any contract, grant, cooperative agreement or other activity with the federal government. The software, documentation and any other technical data provided hereunder is commercial in nature and developed solely at private expense. The Software is delivered as "Commercial Computer Software" as defined in DFARS 252.227-7014 (June 1995) or as a "Commercial Item" as defined in FAR 2.101(a) and as such is provided with only such rights as are provided in Dassault Systèmes standard commercial end user license agreement. Technical data is provided with limited rights only as provided in DFAR 252.227-7015 (Nov. 1995) or FAR 52.227-14 (June 1987), whichever is applicable. The terms and conditions of the Dassault Systèmes standard commercial end user license agreement shall pertain to the United States government's use and disclosure of this software, and shall supersede any conflicting contractual terms and conditions. If the DS standard commercial license fails to meet the United States government's needs or is inconsistent in any respect with United States Federal law, the United States government agrees to return this software, unused, to DS. The following additional statement applies only to acquisitions governed by DFARS Subpart 227.4 (October 1988): "Restricted Rights - use, duplication and disclosure by the Government is subject to restrictions as set forth in subparagraph (c)(l)(ii) of the Rights in Technical Data and Computer Software clause at DFARS 252-227-7013 (Oct. 1988)."In the event that you receive a request from any agency of the U.S. Government to provide Software with rights beyond those set forth above, you will notify DS SolidWorks of the scope of the request and DS SolidWorks will have five (5) business days to, in its sole discretion, accept or reject such request. Contractor/ Manufacturer: Dassault Systemes SolidWorks Corporation, 175 Wyman Street, Waltham, Massachusetts 02451 USA.Document Number: PMT2305-ENGContents IntroductionAbout This Course . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2Prerequisites . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2Course Design Philosophy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2Using this Book . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2Laboratory Exercises . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3A Note About Dimensions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3Conventions Used in this Book . . . . . . . . . . . . . . . . . . . . . . . . . . . 3About the Training Files. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3Training Templates. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4Windows. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4Use of Color . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5Color Schemes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5SOLIDWORKS Plastics. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6More SOLIDWORKS Training Resources. . . . . . . . . . . . . . . . . . . . . . 6Local User Groups . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6 Lesson 1Surface Concepts and Imported GeometryCourse Overview . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8Surfaces in Mold Design. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83D Model Types . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9Wireframe Models . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9Surface Models. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9Solid Models. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9Geometry vs Topology . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9What is a Solid? . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11Euler’s Formula . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11iContents SOLIDWORKSii Behind the Scenes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 Adjusting FeatureManager Settings . . . . . . . . . . . . . . . . . . . . . . . 12 Extruded Surface. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 Turning on the Surfaces Toolbar . . . . . . . . . . . . . . . . . . . . . . . . . 13 Planar Surface. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 Trim Surface. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 Untrim Surface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17 Face Curves and Mesh Preview . . . . . . . . . . . . . . . . . . . . . . . . . . 17 Surface Types. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18 Four-Sided Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20 Knit Surface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21 Gap Control. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21 Creating Solids from Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 Create Solid. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 Thicken. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 Summary. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23 Decomposing a Solid into Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . 23 Delete Face. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23 Additional Surface Concepts . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 Boolean Operations. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 Edges vs. Holes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 Surfaces Concepts Takeaways . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26 Importing and Mold Design . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26 Modeling Kernels. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26 Contents of a CAD File . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 File Formats . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 Format Recommendations . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28 File Translation. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29 Why Do Imports Fail? . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29 SOLIDWORKS Import Options. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 3D Interconnect for Native File Formats . . . . . . . . . . . . . . . . . . . 30 3D Interconnect for Neutral File Formats. . . . . . . . . . . . . . . . . . . 31 Case Study: Importing a STEP File . . . . . . . . . . . . . . . . . . . . . . . . . . 31 Import Diagnostics . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33 Addressing Errors in 3D Interconnect Imports. . . . . . . . . . . . . . . 34 Another Option. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35 Comparing Geometry. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 Addressing Translation Errors . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 Repairing and Editing Imported Geometry . . . . . . . . . . . . . . . . . . . . 39 Check Entity. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40 Display Curvature. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42 Patching Strategies . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43 Filled Surface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44 Another Strategy. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46SOLIDWORKS ContentsProcedure for Rebuilding Fillets. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48Making Copies of Faces. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48Offset Surface. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48Extend Surface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50Editing Imported Parts . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52Delete Hole. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53Exercise 1: Import Diagnosis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55Exercise 2: Using Import Surface and Replace Face . . . . . . . . . . . . . 58 Lesson 2Core and CavityCore and Cavity Mold Design . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62Steps in the Mold Design Process. . . . . . . . . . . . . . . . . . . . . . . . . 62Summary of Steps. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64SOLIDWORKS Mold Tools. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64Case Study: Camera Body . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64Mold Analysis Tools. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65GPU-based Processing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65Analyzing Draft on a Model. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65What is Draft?. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65Determining the Direction of Pull . . . . . . . . . . . . . . . . . . . . . . . . 66Using the Draft Analysis Tool . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66Positive and Negative Draft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68Requires Draft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68Draft Analysis Options . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68Gradual Transition . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68Face Classification . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69Find Steep Faces. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69Adding Draft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70Scaling the Model. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72Establish the Parting Lines. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73Parting Lines Options. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73Manual Parting Lines . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75Shut-Off Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75Shut-off Surface Patch Types. . . . . . . . . . . . . . . . . . . . . . . . . . . . 75Manual Shut-off Surfaces. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77Creating the Parting Surface. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77Parting Surfaces Options . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78Smoothing the Parting Surface. . . . . . . . . . . . . . . . . . . . . . . . . . . 80Surface Bodies . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82Creating the Mold Tooling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83Tooling Split. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83Seeing Inside the Mold. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85Interlocking the Mold Tooling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86Creating Interlock Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86Creating Part and Assembly Files. . . . . . . . . . . . . . . . . . . . . . . . . . . . 88Completing the Mold . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 89iiiContents SOLIDWORKSiv Exercise 3: Casting. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 90 Exercise 4: Ribbed Part. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 94 Exercise 5: Dustpan . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97Lesson 3Side Cores and PinsAdditional Mold Tooling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 110Additional Tooling Design Process . . . . . . . . . . . . . . . . . . . . . . 110Case Study: Power Saw Housing . . . . . . . . . . . . . . . . . . . . . . . . . . . 111Thickness Analysis. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112Detecting Undercuts. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114Undercut Analysis. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 114Trapped Molding Areas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 116Side Cores. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 116Core Feature . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 116Feature Freeze. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 117Lifters . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 120Core Pins. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 122Manual Selection Techniques. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 123Selection Tools. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 123The Message Pane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 124Case Study: Mixer Base . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 124Modifying Shut-Off Surfaces. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127Manual Shut-Off Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127Manually Selecting Loops . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 128Completing the Tooling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 133Exercise 6: Towing Mirror. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 134Exercise 7: Completing the Mixer Base. . . . . . . . . . . . . . . . . . . . . . 141Exercise 8: Electrode Design . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150 Lesson 4Advanced Parting Line OptionsCase Study: Manual Parting Line. . . . . . . . . . . . . . . . . . . . . . . . . . . 158Using Split Faces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159Using Entities to Split. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 160Case Study: Splitting a Part . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 164Creating Ruled Surfaces. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 166Exercise 9: Peeler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 169 Lesson 5Creating Custom Surfaces for Mold DesignSurface Modeling for Mold Design . . . . . . . . . . . . . . . . . . . . . . . . . 176Case Study: Drill Bezel. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 177Manual Interlock Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 178Using Select Partial Loop. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 179Ruled Surface Direction . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 180Problem Areas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 182Creating the Parting Surface. . . . . . . . . . . . . . . . . . . . . . . . . . . . 184Organizing Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 185SOLIDWORKS ContentsCase Study: Router Bottom . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 187Manual Parting Surface Techniques. . . . . . . . . . . . . . . . . . . . . . 190Organizing Manual Shut-off Surfaces . . . . . . . . . . . . . . . . . . . . 193Copying Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 193Exercise 10: Power Strip. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 196Exercise 11: Router Top. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 200 Lesson 6Advanced Surfacing for Mold DesignSurface Modeling for Mold Design . . . . . . . . . . . . . . . . . . . . . . . . . 208The Mixer. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 208Case Study: Mixer Rear Housing. . . . . . . . . . . . . . . . . . . . . . . . . . . 209Manual Parting Surface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 212Insert Mold Folders. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 216Case Study: Mixer Handle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 219Manual Shut-off Surfaces. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 219No Fill Shut-off Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 221Manual Side Cores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 228Exercise 12: Mixer Switch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 231Exercise 13: Fan Bezel. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 236 Lesson 7Alternative Methods for Mold DesignAlternate Methods for Mold Design. . . . . . . . . . . . . . . . . . . . . . . . . 248When to use Alternate Methods . . . . . . . . . . . . . . . . . . . . . . . . . 248Using Combine and Split . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 248Copying Bodies in Place. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 250Creating a Cavity . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 252Case Study: Cavity . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 252Case Study: Using Surfaces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 255Techniques for Mold Tooling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 258Using the Up To Surface Method. . . . . . . . . . . . . . . . . . . . . . . . 258Using the Split Method. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 259Exercise 14: Peeler Using Combine. . . . . . . . . . . . . . . . . . . . . . . . . 261Exercise 15: Handle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 265Exercise 16: Filter. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 269 Lesson 8Reusable DataReusing Data. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 280Library Features . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 280Smart Components . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2803DEXPERIENCE Marketplace . . . . . . . . . . . . . . . . . . . . . . . . . 280Task Pane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 281SOLIDWORKS Resources. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 281Design Library . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 282Essentials of Using the Design Library . . . . . . . . . . . . . . . . . . . 283Folder Graphics. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 283Main Directory Structure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 284vContents SOLIDWORKSvi File Explorer. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 286 Library Features . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 287 Two Techniques for Locating. . . . . . . . . . . . . . . . . . . . . . . . . . . 287 Case Study: Create A Library Feature . . . . . . . . . . . . . . . . . . . . . . . 287 Library Feature Characteristics. . . . . . . . . . . . . . . . . . . . . . . . . . 291 Organizing Library Feature Part Dimensions. . . . . . . . . . . . . . . 293 Replacing Dimensions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 293 Renaming Dimensions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 293 Sorting Dimensions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 294 Configurations in Library Features. . . . . . . . . . . . . . . . . . . . . . . . . . 297 Case Study: Water Line. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 297 Creating Library Features from Existing Parts. . . . . . . . . . . . . . 301 Smart Components . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 301 Create the Defining Assembly . . . . . . . . . . . . . . . . . . . . . . . . . . 301 Make Smart Component. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 304 Inserting the Smart Component . . . . . . . . . . . . . . . . . . . . . . . . . 305 Inserting Smart Features. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 305 Exercise 17: Smart Components. . . . . . . . . . . . . . . . . . . . . . . . . . . . 309 Exercise 18: Complete Mold Insert Project . . . . . . . . . . . . . . . . . . . 310 Developing a Plan. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 311 Modeling Repairs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 313 Runners and Gates . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 321 Side Cores. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 322 Ejector Pins. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 327 Core Pins. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 328 Creating Individual Parts . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 331Lesson 9Completing the Mold BaseCase Study: Mold Base. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 334Organizing the Assembly . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 336Assembly Structure Editing . . . . . . . . . . . . . . . . . . . . . . . . . . . . 336Modifying the Lifters . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 341Lifter Motion. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 343Ejector Pins. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 346Adding the Bezel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 347Cooling the Mold . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 350Making the Drawing. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 356Making Changes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 357Completing the Process . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 361。

模具设计手册

复杂零件的冲压往往包括多个工序,因此工艺设计时要考虑各工 序的组合形式。典型工序组合方式包括简单工序、复合工序和级进工 序。影响工序组合方式的主要因素有生产批量、尺寸、精度、经济性 等。 四 辅助工序的确定

原理来确定弯曲件的毛坯展开尺寸。弯曲件展开长度包括直边部分和

弯曲部分。直边部分的长度在弯曲前后不发生变化,而弯曲部分的长

度可根据不同的情况计算。

a

1) 中心层半径: ρ=r+x*t

x

式中:r─弯曲内圆角半径;

k─中心层移动系数;

t─被加工材料厚度。

中心层移动系数经验值(参考)

R/t

0.1

0.2

0.3

制造,延长模具寿命。 3) 冲裁件的凸出和凹入部分的宽度不宜过小,避免过长的悬臂

和窄槽。 4) 冲裁件上孔的最小尺寸不能太小,否则会导致凸模的折断,

各种材质下一般冲模的最小孔尺寸见表 2-1。 表 2-1 最小孔尺寸

材料

凸模无导向

凸模精密导向

硬钢 软钢及黄铜

圆形 1.3t 1.0t

矩形 1.0t 0.7t

页次 PAGE 2 3 3 3 4 7 8 9 14 27 43 45 46

48 52 70 72 78 82

2

一:目的

1. 为模具开发单位提供和补充基本的技术规范,减少或杜绝设计缺 陷造成模具的先天不足.

2. 推行设计标准化,降低设计错误率,实现模具设计快速作业。 3. 保证模具导入后生产出合乎质量要求的产品. 4. 降低模具故障率,减少模具维修及改善费用,降低生产成本. 5. 提高模具使用安全性. 6. 为模具验收提供标准. 7. 不断创新,不断完善,使模具设计水平进一步提高.

模具设计使用手册及操作指南

模具设计使用手册及操作指南一、引言本手册提供了关于模具设计的全面指南和操作说明,旨在帮助用户了解模具设计的基本原理、操作要点以及常见问题的解决方案。

通过阅读本手册,用户将能够掌握模具设计的核心概念,提高设计效率并减少生产中的错误。

二、模具设计的基本原理1. 材料选择- 根据产品的需求和使用环境,选择合适的模具材料,如金属、塑料等。

- 考虑材料的强度、耐磨性、导热性等特性,确保模具质量和耐久性。

2. 结构设计- 根据产品的形状、尺寸和结构要求,设计模具的整体结构。

- 考虑模具的拆卸、组装、调试等操作,便于后续生产过程中的维护和修复。

3. 零件设计- 根据产品的零件形状和功能要求,设计模具的零部件。

- 优化零件的结构,提高模具的制造效率和精度。

4. 流道设计- 根据产品的注塑工艺要求,设计模具的流道系统。

- 考虑材料的流动性、冷却效果等因素,确保产品质量和生产效率。

三、模具设计的操作指南1. 模具制造流程- 绘制模具设计图纸:使用CAD等软件绘制模具的2D和3D图纸,包括整体结构和各个零部件的详细设计。

- 模具加工选择:根据设计图纸选择适当的模具加工工艺,如数控加工、铣削、激光切割等。

- 组装调试:根据设计图纸进行模具的组装和调试,确保各个零部件的配合度和功能正常。

2. 模具使用注意事项- 使用前检查:在使用模具之前,检查模具的各个部件是否完好,如有损坏或变形应及时修复或更换。

- 润滑维护:定期对模具进行润滑和维护,以减少摩擦和磨损,延长模具的使用寿命。

- 销售管理:建立模具备案系统,记录模具的使用情况、维修情况和库存情况,方便管理和追踪。

3. 模具故障排除- 问题分析:对于模具在使用过程中出现的故障或质量问题,进行详细的分析和定位。

- 解决方案:根据故障的具体原因,采取相应的解决方案,如修复、更换零部件等。

- 预防措施:总结故障原因,制定相应的预防措施,以避免类似问题的再次发生。

四、常见问题解决方案1. 模具磨损- 增加润滑剂的使用,减少摩擦。

压铸模具简明设计手册

压铸模具简明设计手册

压铸模具设计手册应包含以下内容:

1. 模具基本尺寸和结构设计:模具的外形尺寸、厚度、孔位置等基本参数,以及模具的整体结构和零件组成。

2. 零件加工工艺:具体说明模具各个零件的加工工艺,包括加工方法、设备和工序要求。

3. 模具材料选择:根据所需产品的要求,选择合适的模具材料,包括模具底板、模具芯块、模具导套等。

4. 模具零件连接方式:详细说明模具各个零件的连接方式,如螺纹连接、销连接、焊接等。

5. 模具零件尺寸和公差设计:模具各个零件的几何尺寸和公差要求,以确保模具零件的加工精度和装配质量。

6. 模具冷却系统设计:指导模具冷却系统的设计,包括冷却水道的布置和尺寸计算等。

7. 模具注塑系统设计:指导模具注塑系统的设计,包括喷嘴、喉口、导向柱等的尺寸和位置设计。

8. 模具表面处理:根据产品的要求,选择合适的模具表面处理方式,如抛光、喷砂、电镀等。

9. 模具试模和调试方法:详细说明模具的试模和调试方法,包括模具组装、调试参数和注意事项等。

10. 模具维护和保养:指导模具的维护和保养工作,包括清洁、润滑、更换易损件等。

11. 模具设计注意事项:总结模具设计过程中需要注意的一些

常见问题和注意事项,如回缩量、顶出方式、模具分型等。

压铸模具设计手册应该简明扼要地介绍上述内容,方便模具设计人员参考和应用。

模具设计指南

序第一章前言1.1工模部简介1.2 产品介绍1.2.1国内生产模具1.2.2出品模具第二章常用塑料的性能和注射机有关参数、功能的介绍2.1 塑料分类2.2 塑性塑料的分类及相关基本概念2.2.1 热塑性材料的分类2.2.2 相关的基本概念2.3 聚乙烯2.3.1 基本性能2.3.2 模具设计时应注意2.4 聚丙烯2.4.1 PP性能上的主要优点2.4.2 PP性能的主要缺点2.4.3 模具设计2.5 聚苯乙烯2.5.1 PS性能的主要优点2.5.2 PS性能的主要缺点2.5.3 PS的改性2.5.4 模具设计2.6 ABS2.6.1 主要优点2.6.2 主要缺点2.6.3 ABS的改性2.6.4 模具设计2.7 聚碳酸酯2.7.1 PC优良的综合性能2.7.2 PC的主要缺点2.7.3 模具设计2.8 聚甲醛2.8.1 主要优点2.8.2 主要缺点2.8.3 模具设计2.9常用注塑机有关参数和电动注塑机预顶功能介绍2.9.1 模具和注塑机的关系第三章胶件结构3.1 注塑工艺对胶件结构的要求3.1.1 壁厚3.1.2 (筋)骨位3.1.3 浇口3.2 模具对胶件结构的要求3.2.1 脱模斜度3.2.2 擦、碰面3.2.3 行位、斜顶3.2.4 分模面3.2.5 尖、薄钢位3.2.6 胶件出模3.3 产品装配对胶件的结构要求3.3.1 装配干涉分析3.3.2 装配间隙。

3.3.3 柱位、扣位连接3.4 表面要求3.4.1 文字、图案和浮雕3.4.2 胶件外形3.4.3 表面纹理附录1 客户资料的转换与处理1.1 资料处理1.2 文件转换1.3 IGS文件的处理第四章模具报价4.1 模具类型4.1.1 二板模(大水口模)4.1.2 三板模(细水口模)4.2 报价图的绘制及订料4.2.1 绘制报价图4.2.2 订料4.2.3 模具材料选用第五章模具结构设计胶件排位5.2 分模面的确定5.2.1 分模面选择原则5.2.2 分模面注意事项及要求5.3 模具强度5.3.1 强度校核5.3.2 提高整体强度5.3.3 加强组件强度5.4 成型零件设计5.4.1 胶料的成形收缩率5.4.2 脱模斜度5.4.3 成形零件的工艺性5.5 常用结构件设计5.5.1 定位圈5.5.2 唧咀5.5.3 紧固螺钉5.5.4 顶针5.5.5 司筒5.5.6 密封圈5.5.7 拉料杆5.5.8 垃圾钉5.5.9 弹簧5.5.10 定距拉板5.6模具图纸规范5.6.1 视图格式5.6.2 图纸编号5.6.3 基准角标识5.6.4 图纸输出要求第六章物料清单“BOM”及文件管理6.1 物料清单“BOM”的编制6.1.1 物料清单“BOM”的基本格式6.1.2 物料清单“BOM”的要求6.1.3 物料清单“BOM”的流程6.2 文件管理第七章行位设计。

模具设计指南_完整版

模具设计指南_完整版模具设计指南一、引言本文档旨在提供一个完整的模具设计指南,涵盖了模具设计过程中所需的各个环节和相关知识点。

通过本指南,读者可以了解到模具设计的基本原理、步骤,以及注意事项等。

二、模具设计基础知识2.1 模具设计概述- 定义模具设计的概念和作用- 模具设计的分类和特点- 模具设计中的常用术语和定义2.2 模具设计流程- 模具设计的基本流程- 各个环节的具体内容和注意事项2.3 模具设计软件- 介绍一些常用的模具设计软件- 软件的功能和使用方法三、模具设计的基本原理3.1 材料选择- 不同材料的特性和适用场景- 材料选择的考虑因素3.2 零件设计- 零件设计的基本原则- 平面零件和曲面零件的设计要点四、模具设计的具体步骤4.1 零件分析- 分析要设计模具的零件的特点和要求- 对零件进行合理的划分和分析4.2 模具结构设计- 根据零件的特点和要求设计相应的模具结构- 各个模具部件的设计要点和注意事项4.3 模具零件设计- 模具的芯、腔、导向、冷却、顶出等零件的设计要点- 模具零部件的材料和加工工艺选择五、模具设计的注意事项5.1 结构强度和刚度的考虑- 模具结构强度和刚度的要求和方法- 增加模具寿命和稳定性的设计措施5.2 零部件装配和调试- 模具零部件在装配和调试过程中的注意事项- 模具的测试和调整5.3 制造工艺和工装设计- 模具制造工艺和制造过程的设计要点- 制定合理的工装设计方案六、文档附件本文档涉及的附件包括模具设计案例、图纸样本、模具材料表等相关文件。

如有需要,请联系相关人员获取。

七、法律名词及注释- 版权:明确模具设计相关知识产权的归属和保护范围。

-专利:涉及到模具设计中的创新性和专利保护的法律概念。

-商标:指与特定商品、服务或企业有关的标志、商号等的法律概念。

最新PPS模具设计指南

最新PPS模具设计指南最新的PPS模具设计指南1.模具设计指南概述1.1 模具设计的重要性1.2 目标读者1.3 文档结构概述2.模具基础知识2.1 模具的定义和分类2.2 模具制造工艺流程2.3 模具材料选择与特性2.4 模具设计软件介绍3.模具设计的基本原则3.1 设计前准备工作3.2 模具成形方式选择3.3 模具结构设计原则3.4 模具零件设计要点4.模具构件设计4.1 模具基座设计4.2 模芯、模腔设计4.3 模具导向与定位设计4.4 模具冷却系统设计4.5 模具排气系统设计4.6 模具注塑系统设计4.7 模具射出系统设计5.模具表面处理5.1 表面处理的目的和要求5.2 常用的表面处理方法5.3 表面处理的选择依据6.模具装配与调试6.1 模具装配步骤介绍6.2 模具调试的目的和要求6.3 模具调试步骤和注意事项7.模具维护与保养7.1 模具日常维护工作7.2 模具保养计划制定7.3 模具故障排除与维修附件:附件1:PPS模具设计案例分析附件2:PPS模具制造工艺流程图附件3:PPS模具设计软件使用手册法律名词及注释:1.模具:在制造工业中用于形成特定形状的工具或设备。

2.模具基座:模具的底部承载和支撑模具零件的部分。

3.模芯:在注塑过程中用于形成工件中空心部分的零件。

4.模腔:在注塑过程中用于形成工件外形的零件。

5.射出系统:将熔融塑料材料推送到模腔中的一系列管道和部件。

6.冷却系统:用于控制模具温度并加速冷却周期的一系列通道和冷却介质。

7.表面处理:对模具表面进行涂覆、抛光、电镀等处理,以改进表面质量或增加耐磨性能。

8.模具装配:将模具零件组装到一起以形成完整的模具结构。

9.模具调试:安装模具后进行测试和调整,以确保模具能够正常工作并产生合格的产品。

10.模具维护:对模具进行定期的保养和检查,以延长模具寿命并保持工作性能。

最新PPS模具设计指南

最新PPS模具设计指南最新PPS模具设计指南1. 引言1.1 目的本设计指南旨在提供关于PPS模具设计的详细信息和指导,并帮助设计师在设计过程中考虑到关键因素和最佳实践。

2. 模具材料选择2.1 PPS材料特性- 描述PPS材料的物理和化学特性- 指出PPS材料的耐热性、耐化学物品和抗老化性能等方面的优点2.2 模具材料选择- 考虑到PPS材料的特性,给出适合制作PPS模具的材料建议- 比较不同材料之间的优缺点3. 模具设计要点3.1 模具构造- 描述PPS模具的基本结构和构造要求- 包括模具芯、模具腔、模具剥离机构等模具元件的设计要点3.2 模具尺寸- 根据产品要求和材料特性,给出模具尺寸的建议- 包括模具壁厚、尺寸容差等方面的设计要求3.3 模具冷却- 介绍模具冷却系统的设计原理和要点- 提供冷却通道的布局和直径大小的建议3.4 模具表面处理- 讨论模具表面处理的重要性和不同表面处理方法的选择- 提供模具表面处理技术的最佳实践建议4. 模具制造工艺4.1 模具加工工艺- 描述PPS模具的加工工艺和步骤- 涵盖模具加工设备、加工方法、加工参数的选择和调整等方面的内容4.2 模具组装与调试- 讨论模具组装和调试的步骤和要点- 提供模具调试过程中常见问题的解决方法5. 模具使用与维护5.1 模具使用注意事项- 建议合理使用PPS模具的注意事项- 包括模具使用环境、工艺参数的控制和操作细节等方面的建议5.2 模具维护与保养- 解释模具维护的重要性- 提供模具的日常保养和定期维护的要点和建议6. 附件请参考附件中提供的相关图表和数据。

7. 法律名词及注释- 法律名词1:注释1- 法律名词2:注释2- ...。

模具设计实验指南

模具设计实验指南模具设计实验指南随着科技的不断发展,模具设计成为了制造业中不可或缺的一环,是制造各种零部件,如塑料、金属等的必要工艺。

对于模具设计实验,需要掌握一些基本的知识。

本文将提供一份模具设计实验指南,帮助初学者学习模具设计试验的必备知识和技术要点。

一、基本原理与知识1. 模具概述模具是指用于制造产品的专用零部件装置,包括冲压模、注塑模、压铸模、吹塑模、挤塑模、焊具、冻结工装等。

2. 模具的分类模具根据其制作的工艺和用途不同可以分为很多类别,比如塑料模具、金属模具、橡胶模具、复合模具等。

3. 模具的材料模具的材料可以是金属、非金属、合成材料,根据不同的生产需求,可以选择铝合金、钢板、铜、铁等不同的材质。

4. 模具设计的基本流程⑴产品结构和工艺分析;⑵模具结构设计;⑶模具零部件设计与制造;⑷模具加工和调试;⑸模具的使用与维护。

二、实验设备1. 图纸标准化实验仪器2. 机械设计实验室3. CNC加工中心三、实验步骤1. 制定模具设计方案在开始进行模具设计前,需要先进行产品结构和工艺分析。

通过对产品外形结构、尺寸、及工艺加工要求进行分析和比较,来确定最佳的模具设计方案。

2. 模具结构设计在制定模具设计方案之后,需要进行模具结构设计。

设计方案要包括模具的结构、尺寸、精度要求等内容,并制作出相应的图纸。

3. 模具制造制定好模具设计方案和图纸后,可以进行模具制造。

制造时需要根据设计方案的要求选择合适的材料,并使用加工中心等设施进行精确的制造。

4. 模具装配当模具的零部件制造好后,需要进行模具的装配。

先将每个零部件进行拼装并进行调试,确保每个部件能够正确运行,并且每个部件之间形成密封和固定性。

5. 模具调试装配完成后,需要对模具进行调试。

调试包括验收和调整零部件尺寸,加工精度,确定每个部件之间的配合公差等,确保模具能正常工作。

6. 模具的使用与维护模具经过调试后即可投入使用,使用中需要定期进行维护,及时更换损坏和磨损严重的部件,同时需注意模具保养,避免在加工过程中出现质量问题。

模具设计指引

第一页共五页

项目

评审内容

评审结果

备注

模架

1各板厚度校核

1.1为防止变形,各模板厚度尺寸H按如下取值:

Lmax<=500 Hmin=0.1*Lmax

Lmax<=1000 Hmin=40

Lmax>1000 Hmin=60

1.2导柱安装板厚度大于导柱直径且不小于30,如导柱太长或在模具运作

过程中承重,则导柱安装板厚度不小于导柱直径的1.5倍。

8油管与油缸的连接喉牙配套,与注塑机连接采用快接(接头规格?)还是螺纹(喉牙类型?规格?);

9油路集中在反操作侧进出;

10油路最好在模板上进行暗连接;如用油管连接,油管长度必须合适,油管必须固定并紧贴在模板上;

11油缸、油管等不妨碍码模、翻模、吊模和拿产品;

12油缸的最大承受压力(一般取140)需与注塑机的有关参数配套。

1.14产品是否粘滑块;

1.15滑块行程是否足够?

1.16滑块是否需要设计冷却?

1.17滑块不要设计在浮动的零部件上。

2斜顶

2.1斜顶角度一般小于12度;

2.2斜顶有独立的基准面;

2.3斜顶容易装拆、维修;

2.4配合位尺寸大于60时,需做斜度;

2.5滑动配合面能磨配;

2.6斜顶在顶出时脱离型芯的各配合面必须做斜度;

4.9镶件容易装拆;镶拼线避免异型、尖角;镶件和框尽量可以线割或磨。

流道

浇口

1冷流道

1.1主流道长度尽可能短(不大于100);

1.2分流道截面采用圆形或梯形;梯形流道一般锣在下模;

1.3流道尽可能短和避免90度的拐弯;流道拐角处有适当的圆角过渡,流

道末端有冷料井(长度至少为流道直径的1.5倍)和排气槽;

(数控模具设计)模具设计指南

(数控模具设计)模具设计指南序第一章前言1.1工模部简介1.2 产品介绍1.2.1教育玩具产品1.2.2电话产品1.3 模具设计与制造流程图第二章常用塑料的性能和注射机有关参数、功能的介绍2.1 塑料分类2.2 塑性塑料的分类及相关基本概念2.2.1 热塑性材料的分类2.2.2 相关的基本概念2.3 聚乙烯2.3.1 基本性能2.3.2 模具设计时应注意2.4 聚丙烯2.4.1 PP性能上的主要优点2.4.2 PP性能的主要缺点2.4.3 模具设计2.5 聚苯乙烯2.5.1 PS性能的主要优点2.5.2 PS性能的主要缺点2.5.3 PS的改性2.5.4 模具设计2.6 ABS2.6.1 主要优点2.6.2 主要缺点2.6.3 ABS的改性2.6.4 模具设计2.7 聚碳酸酯2.7.1 PC优良的综合性能2.7.2 PC的主要缺点2.7.3 模具设计2.8 聚甲醛2.8.1 主要优点2.8.2 主要缺点2.8.3 模具设计2.9常用注塑机有关参数和电动注塑机预顶功能介绍2.9.1 模具和注塑机的关系2.9.2 FANUC机型的预顶出功能第三章胶件结构3.1 注塑工艺对胶件结构的要求3.1.1 壁厚3.1.2 (筋)骨位3.1.3 浇口3.2 模具对胶件结构的要求3.2.1 脱模斜度3.2.2 擦、碰面3.2.3 行位、斜顶3.2.4 分模面3.2.5 尖、薄钢位3.2.6 胶件出模3.3 产品装配对胶件的结构要求3.3.1 装配干涉分析3.3.2 装配间隙3.3.3 柱位、扣位连接3.4 表面要求3.4.1 文字、图案和浮雕3.4.2 胶件外形3.4.3 表面纹理附录1 客户资料的转换与处理1.1资料处理1.2文件转换1.3IGS文件的处理第四章模具报价4.1 模具类型4.1.1 二板模(大水口模)4.1.2 三板模(细水口模)4.2 报价图的绘制及订料4.2.1 绘制报价图4.2.2 订料4.2.3 模具材料选用第五章模具结构设计5.1 胶件排位5.2 分模面的确定5.2.1 分模面选择原则5.2.2 分模面注意事项及要求5.3 模具强度放样雕刻、模具雕刻、电极雕刻及PL面Fit模方法第十二章双色模具12.1 ARBURG 520C注射机12.1.1 设备技术规格12.1.2 回转板尺寸12.1.3 设备顶出结构12.2 模具结构12.2.1 一般结构12.2.2 注意要点12.2.3 后模冷却方式12.3 模具示例第十三章无流道凝料模具13.1 无流道凝料模具的基本形式13.1.1 热唧咀模具结构示例13.1.2 热流道模具结构示例13.2 唧咀、热流道模具的注意事项13.3 热唧咀的选用13.4 其它配件的选用第十四章模具CAE应用14.1 CAE分析简介14.2 流动平衡14.3 冷却控制14.4 收缩第十五章常用模具零件选用15.1 顶针类标准15.1.1 圆顶针15.1.2 有托圆顶针15.1.3 扁顶针15.1.4 司筒15.2 紧固件类标准15.2.1内六角螺钉(杯头螺丝)15.2.2外六角螺钉(垃圾钉)15.2.3内六角紧定螺钉(无头螺丝)15.2.4内六角圆柱头轴肩螺钉(内六角起模顶杆脱模螺丝)15.3 弹簧、弹弓胶15.3.1 具用蓝色(轻荷重)弹簧15.3.2 圆线(黑色)弹簧15.3.3 弹弓胶15.4 浇口套(唧咀)、定位圈15.4.1 浇口套(唧咀)15.4.2 定位圈15.5 密封胶圈15.6 导柱、导套15.6.1 导柱(边钉)15.6.2 导套(边司)15.7 银钢枝选择序《工模部模具設計指引》是我們多年來在模具設計与制造中的心得体會。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序第一章前言1.1工模部简介1.2 产品介绍1.2.1教育玩具产品1.2.2电话产品1.3 模具设计与制造流程图第二章常用塑料的性能和注射机有关参数、功能的介绍2.1 塑料分类2.2 塑性塑料的分类及相关基本概念2.2.1 热塑性材料的分类2.2.2 相关的基本概念2.3 聚乙烯2.3.1 基本性能2.3.2 模具设计时应注意2.4 聚丙烯2.4.1 PP性能上的主要优点2.4.2 PP性能的主要缺点2.4.3 模具设计2.5 聚苯乙烯2.5.1 PS性能的主要优点2.5.2 PS性能的主要缺点2.5.3 PS的改性2.5.4 模具设计2.6 ABS2.6.1 主要优点2.6.2 主要缺点2.6.3 ABS的改性2.6.4 模具设计2.7 聚碳酸酯2.7.1 PC优良的综合性能2.7.2 PC的主要缺点2.7.3 模具设计2.8 聚甲醛2.8.1 主要优点2.8.2 主要缺点2.8.3 模具设计2.9常用注塑机有关参数和电动注塑机预顶功能介绍2.9.1 模具和注塑机的关系2.9.2 FANUC机型的预顶出功能第三章胶件结构3.1 注塑工艺对胶件结构的要求3.1.1 壁厚3.1.2 (筋)骨位3.1.3 浇口3.2 模具对胶件结构的要求3.2.1 脱模斜度3.2.2 擦、碰面3.2.3 行位、斜顶3.2.4 分模面3.2.5 尖、薄钢位3.2.6 胶件出模3.3 产品装配对胶件的结构要求3.3.1 装配干涉分析3.3.2 装配间隙3.3.3 柱位、扣位连接3.4 表面要求3.4.1 文字、图案和浮雕3.4.2 胶件外形3.4.3 表面纹理附录1 客户资料的转换与处理1.1 资料处理1.2 文件转换1.3 IGS文件的处理第四章模具报价4.1 模具类型4.1.1 二板模(大水口模)4.1.2 三板模(细水口模)4.2 报价图的绘制及订料4.2.1 绘制报价图4.2.2 订料4.2.3 模具材料选用第五章模具结构设计5.1 胶件排位5.2 分模面的确定5.2.1 分模面选择原则5.2.2 分模面注意事项及要求5.3 模具强度5.3.1 强度校核5.3.2 提高整体强度5.3.3 加强组件强度5.4 成型零件设计5.4.1 胶料的成形收缩率5.4.2 脱模斜度5.4.3 成形零件的工艺性5.5 常用结构件设计5.5.1 定位圈5.5.2 唧咀5.5.3 紧固螺钉5.5.4 顶针5.5.5 司筒5.5.6 密封圈5.5.7 拉料杆5.5.8 垃圾钉5.5.9 弹簧5.5.10 定距拉板5.6模具图纸规范5.6.1 视图格式5.6.2 图纸编号5.6.3 基准角标识5.6.4 图纸输出要求第六章物料清单“BOM”及文件管理6.1 物料清单“BOM”的编制6.1.1 物料清单“BOM”的基本格式6.1.2 物料清单“BOM”的要求6.1.3 物料清单“BOM”的流程6.2 文件管理第七章行位设计7.1 常用行位机构类型7.2 行位设计要求7.3 前模行位机构7.4 后模行位机构7.5 内行位机构7.6 哈呋模7.7 斜顶、摆杆机构7.8 液压(气压)行位机构第八章脱模机构8.1 顶针、扁顶针脱模8.1.1 顶针、扁顶针配合间隙8.1.2 顶针固定8.2 司筒脱模8.2.1 司筒配合要求8.2.2 大司筒针固定8.3 推板脱模8.3.1 机构要点8.3.2 推板机构示例8.4 推块脱模8.4.1 机构要点8.4.2 推块机构示例8.5 二次脱模8.6 先复位机构第九章浇注系统、流道脱落机构及排气9.1 浇注系统设计原则9.2 流道设计9.3 浇口设计9.4 流动平衡分析应用Moldflow软件分析浇注平衡(另见CAE应用章节)9.5 流道脱落机构9.6 排气第十章模温控制10.1模具温度控制的原则和方式10.1.1模具温度控制的原则10.1.2模具温度的控制方式10.1.3常用胶料的注射温度与模具温度10.2冷却系统设计10.2.1冷却系统设计原则10.2.2“O”型密封圈的密封结构10.2.3冷却实例第十一章雕刻模具11.1 制作流程11.2 雕刻模具设计11.3 雕刻模加工放样雕刻、模具雕刻、电极雕刻及PL面Fit模方法第十二章双色模具12.1 ARBURG 520C注射机12.1.1 设备技术规格12.1.2 回转板尺寸12.1.3 设备顶出结构12.2 模具结构12.2.1 一般结构12.2.2 注意要点12.2.3 后模冷却方式12.3 模具示例第十三章无流道凝料模具13.1 无流道凝料模具的基本形式13.1.1 热唧咀模具结构示例13.1.2 热流道模具结构示例13.2 唧咀、热流道模具的注意事项13.3 热唧咀的选用13.4 其它配件的选用第十四章模具CAE应用14.1 CAE分析简介14.2 流动平衡14.3 冷却控制14.4 收缩第十五章常用模具零件选用15.1 顶针类标准15.1.1 圆顶针15.1.2 有托圆顶针15.1.3 扁顶针15.1.4 司筒15.2 紧固件类标准15.2.1内六角螺钉(杯头螺丝)15.2.2外六角螺钉(垃圾钉)15.2.3内六角紧定螺钉(无头螺丝)15.2.4内六角圆柱头轴肩螺钉(内六角起模顶杆脱模螺丝)15.3 弹簧、弹弓胶15.3.1 具用蓝色(轻荷重)弹簧15.3.2 圆线(黑色)弹簧15.3.3 弹弓胶15.4 浇口套(唧咀)、定位圈15.4.1 浇口套(唧咀)15.4.2 定位圈15.5 密封胶圈15.6 导柱、导套15.6.1 导柱(边钉)15.6.2 导套(边司)15.7 银钢枝选择序《工模部模具設計指引》是我們多年來在模具設計与制造中的心得体會。

該指引也可作為模具設計新同事的培訓教材,使他們能在最短時間內熟悉業務而達到我們的要求.希望工模部的全体員工繼續把自己在工作中的成功經驗不斷地充實到此指引中,讓我們共享成功的經驗,避免重犯過去的錯誤。

在此對編寫指引以及為編寫此指引給予幫助的同事表達衷心的感謝。

工模部模具設計指引編寫小組第一章前言1.1.工模部简介VT-PL工模部建于1988年,以生产塑胶硅胶模为主。

在模具制造与设计中, 采用了CAD/CAM/CAE的技术,并装备了一批先进的数控设备。

其中有高速切削加工中心、石墨电极加工中心、慢走丝线切割、NC火花机、三坐标测量仪等。

应用了PRO/E、SPACE-E、MOLDFLOW等软件。

工模部目前有四个模具生产组,其功能包括了模具CAD/CAM、EDM与装配,除此还有模具工程组与技术支援组、模具维修组,共有员工140余人。

其中工程师近30人,年产约400套模具。

工模部以教育玩具与电话二大产品的塑胶模为主。

1.2.产品介绍1.2.1.教育玩具产品塑胶件以安全性为特点,能触摸部分都为圆角,要经受一定的摔机试验,在强度上也有较高的要求,雕刻件占了一定比例,外表面多为抛光面。

1.2.2.电话产品外观以电火花纹为主,注塑条件为高温、高压,故对模具有较高强度要求。

第二章常用塑料的性能和注塑机有关参数、功能的介绍2.1 塑料的分类2.2 热塑性塑料的分类和相关概念2.3 聚乙烯2.4 聚丙烯2.5 聚苯乙烯2.6 ABS2.7 聚碳酸酯2.8 聚甲醛2.9 常用注塑机有关参数和电动注塑机预顶功能介绍在注塑模具的设计过程中,模具材料的选择、流道系统的布置、冷却方案和顶出方案的设计,都和塑料本身的性质密切相关。

尽管塑料的内部结构比较复杂,系统地掌握其性能也比较困难,然而,对于一般的模具设计工程师来说,对塑料特性作一些基本的了解和认识,比如:流动性、机械性能、物理性能、化学性能及成型工艺等等,将有很大的帮助。

2.1 塑料的分类我们常说的塑料,是对所有塑料品种的统称,它的应用很广泛,因此,分类方法也各有不同。

按用途大体可以分为通用塑料和工程塑料两大类。

通用塑料如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、改性聚苯乙烯(例如:SAN、HIPS)、聚氯乙烯(PVC)等,这些是日常使用最广泛的材料,性能要求不高,成本低。

工程塑料指一些具有机械零件或工程结构材料等工业品质的塑料。

其机械性能、电气性能、对化学环境的耐受性、对高温、低温的耐受性等方面都具有较优越的特点,在工程技术上甚至能取代某些金属或其它材料。

常见的有ABS、聚酰胺(简称PA,俗称尼龙)、聚碳酸酯(PC)、聚甲醛(POM)、有机玻璃(PMMA)、聚酯树脂(如PET、PBT)等等,前四种发展最快,为国际上公认的四大工程塑料。

按加热时的工艺性能,塑料又可以分为热固性塑料和热塑性塑料两大类。

热固性塑料在受热后分子结构转化成网状或体型而固化成型,变硬后即使加热也不能使它再软化。

这种材料的特点是质地坚硬,耐热性好,尺寸比较稳定,不溶于溶剂。

常见的有酚醛树脂(PF)、环氧树脂(EP)、不饱和聚酯(UP)等等。

热塑性塑料在受热条件下软化熔融,冷却后定型,并可多次反复而始终具有可塑性,加工时所起的是物理变化。

常见的有聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)及其改性品种、ABS、尼龙(PA)、聚甲醛(POM)、聚碳酸酯(PC)、有机玻璃(PMMA)等等。

这类塑料在一定塑化温度及适当压力下成型过程比较简单,其塑料制品具有不同的物理性能和机械性能。

2.2 热塑性塑料的分类及相关基本概念2.2.1.热塑性材料的分类我们现在接触的都是热塑性塑料,热塑性塑料可分为两大类:结晶形塑料和无定形塑料。

所谓结晶,就是聚合物由熔融态分子的无次序状态到凝固态有规则地进行重排的性质。

具有这种性质的塑料就叫结晶形塑料。

反之,就叫无定形塑料,或叫非结晶形塑料。

结晶形材料具有比较明显的熔点,当加工温度进入熔点后即出现粘流态,聚合物粘度迅速下降,发生不可逆的塑性形变。

而无定形塑料,由常温下的固态加温直至软化最后到粘流态,中间没有明显的熔点。

作为判别结晶形塑料和无定形塑料方法,一般来说,不透明的或半透明的是结晶形塑料,例如聚乙烯、聚丙烯、聚甲醛、聚酰胺、聚酯等,透明的是无定形塑料,例如聚苯乙烯、聚碳酸酯、聚甲基丙烯酸甲酯(有机玻璃)、聚砜等。

当然,也有例外情况,比如ABS属于无定形塑料,却不透明。

2.2.2 相关的基本概念a. 流动性不同形态的热塑性塑料具有不同的工艺性能、收缩性能及物理、机械性能等。

一般来说,对于结晶形塑料,当加工温度高于其熔点时,其流动性较好,能很快的充满型腔,它所需要的注射压力也可以较小。

而无定形塑料的流动性较差,因此,注入型腔的速度较慢,它所需要的注射压力也要较大。

所以,在模具设计时,可以根据塑料的流动性来设计合理的流道系统尺寸,一方面可避免流道系统尺寸太大而浪费材料,同时也延长注塑成型周期,另一方面避免流道系统尺寸太小而导致充填、保压困难。