玛咖片批生产记录1

(完整版)药品批生产记录

—依次检查烘房风机、 蒸汽阀、 排水阀门, 电源是否 已关闭

实际水分: □未损坏 不合格品数量:

□已关闭

% □损坏

kg

□未关闭

备注:

—检查 BPR 的完整性

□完整

□不完整

批生产

品名:胶囊

规格:

日期 时间

操

作

终混前准备

代号: 步

批号: 骤

—对作业场所、环境的检查

* 检查操作间温湿度、压差是否符合要求

第一锅

Ⅰ速

Ⅱ速

第二锅

Ⅰ速

Ⅱ速

能够达到“捏之成团,一弹则散”

搅拌时间

秒

秒

秒

秒

切碎时间

秒

秒

秒

秒

粘合剂用量

kg

kg

搅拌电流

A

A

第三锅

Ⅰ速

Ⅱ速

搅拌时间

秒

秒 粘合剂用量

kg

切碎时间

秒

秒 搅拌电流

A

粘合剂实际总用量:

kg

制粒结束

备注:

—检查 BPR 的完整性

□完整

□不完整

批生产记录

品名:胶囊 日 期 时间

规格:

记录

批量:

页号: 1/3 万粒 工序:终混 文件编号:

生

产

记

录

操作人 复核人

□符合要求 □无 □符合要求

□完好清洁 □是 设备型号: HW-V □完好清洁 □已清洁□已消毒

□已替换

□不符合要求 □有 □不符合要求

□不完好清洁 □否 编号: □不完好清洁 □未清洁□未消毒

□未替换

□正常□灵活

□不正常□不灵活

批生产记录样张

--------------------批生产记录编号:品名:批号:数量:规格:批记录整理人:时间:批记录审核人:时间:批记录批准人:时间:批生产记录目录1批生产指令单――――――――页2精制工序生产记录――――――页3精制、干燥岗位清场检查记录(前批副本)页4精制、干燥岗位清场检查记录(本批副本)页5清场合格证―――――――――――――页6干燥工序生产记录――――――――――页7干燥工序称量记录――――――――――页批生产批令单编号:精制岗位生产记录___精制岗位称量记录编号:___精制岗位清场检查记录(正副本)编号:清场合格证编号:--------------------批包装记录编号:品名:批号:数量:规格:整理人:时间:审核人:时间:批准人:时间:批包装记录目录1批包装指令单――――――――页2包装岗位清场检查记录(前批副本)页3包装岗位清场检查记录(本批副本)页4清场合格证―――――――――――――页5包装工序称量记录――――――――――页6包装工序操作记录――――――――――页7标签样张―――――――――页8合格证――――――――――页批包装指令单编号:____包装清场检查记录(正副本)编号:清场合格证编号:包装岗位称量记录品名:编号:包装岗位操作记录合格证(单位地址)标签样张成品检验报告单生产过程质量监督记录成品批审核确认记录编号:。

中药饮片批生产记录

备 注

三、清场:按清场规程进行清场。清场结束报请QA进行现场检查,合格后签发清场合格证

清场项目

操作人

检查人

检查结果

作业室及设备的状态标志更换成“待清洁” □

对岗位记录等有关文件进行整理 □

按相应SOP对设备和容器具进行清洗 □

对操作台、作业室环境进行清洁 □

对清洁工具清洗并存放指定位置 □

异常情况及处理:

□

有“设备完好”标识,操作台、工器具清洁并有效保持

□

二、净选作业 方式:风选□ 筛选□ 挑选□ 刷净□ 刮除□ 剪切□。

1.来料确认

名称、规格、批号、产地、数量与生产指令一致□;称重㎏。

确认人

2.设备使用

设备名称

风选机□柔性支撑斜面筛选机□振动式筛选机□

操作者

Q A

3.手工过筛

操作时间

--

操作者

净选收量

□

操作间整洁,无上次生产遗留物,无与本次生产无关的物料

□

设备、操作台、工器具清洁并有效保持

□

二、水处理作业:洗药用流动水;用过的水不得用于洗涤其它药材;洗净的药材不得直接接触地面。

1.洗

净

清洗方式: 淋洗□ 抢水洗□ 淘洗□ 机洗□其他□

开始时间

结束时间

洗药用时间

时 分

时 分

时 分

时 分

时 分

操作者

Q A

三、清场:按清场规程进行清场。清场结束报请QA进行现场检查,合格后签发清场合格证

清场项目

操作人

检查人

检查结果

作业室及设备的状态标志更换成“待清洁” □

对岗位记录等有关文件进行整理 □

按相应SOP对设备和容器具进行清洗 □

(整理)片剂批生产记录

批生产记录产品名称:

规格:

批号:

投料量:

入库数:

生产车间:

******制药有限公司

批生产指令

编号:SOR-SC001-00 指令号:号

批包装指令

编号:SOR-SC002-00 指令号:号

签发者:

签发日期:

清场合格证

清场合格证

副本原辅料处理生产前确认记录

编号:

年月日班

粉碎、筛粉岗位生产记录

配料室配料生产前确认记录

编号:

年月日班

配料室配料记录

制粒生产前确认记录

编号:

年月日班

粘合剂(润湿剂)配制记录

制粒生产记录

总混生产前确认记录

编号:

年月日班

总混合生产记录

压片生产前确认记录

编号:

年月日班

压片岗位生产记录

包衣生产前确认记录

编号:年月日班

包衣岗位生产记录

包衣岗位生产记录

包衣岗位生产记录

包衣浆液配制记录

称量记录

中间产品交接单(正本)

编号:S O R-S C011-00

中间产品交接单(副本)

编号:S O R-S C011-00

内包装生产前确认记录

编号:

年月日班

内包装岗位生产记录

铝塑包装岗位生产记录

外包装生产前确认记录

编号:

年月日班

外包装岗位生产记录

残次说明书、印字包装销毁记录

编号:SOR-SC007-00

车间化验室检查记录

合箱记录

片剂生产过程监督检查记录

QA :年月日

清场记录

编号:

精品文档

精品文档

片剂批生产记录汇总。

片剂批生产记录表格模板

片剂批生产记录

产品名称

批号

成品量

生产周期:车间审核意见

规格

理论量

包装规格

********有限公司

月日至年月

审核人审核日期

日期

领料人

领料单

保管人

批生产指令单

起草人审核人接收人

称量配料岗位生产记录

年月曰

物料核对记录年月曰

清场记录

年月曰

原产品名称: 批 号: 调换产品名称: 批 号: 清场人: 质监员:

清场日期:年月日时 有效期至:年月日时

备注

清场人:

质监员:

清场合格证(正本)

M-J

>

岗

位:

称量配料

粉碎岗位生产记录

产品名称生产日期规格

清场记录

年月日

混合制粒干燥岗位生产记录

年月曰产品名称规格

清场记录

年月曰

整理总混岗位生产记录

年月曰

清场记录

年月曰

清场人:质监员:

填充装囊岗位生产记录

年月日

清场记录

年月日

领料单

保管人:

退料单

日期:年月日

退料人:

塑瓶内包装岗位生产记录

年月日

清场记录

年月日。

片剂批生产记录模板

XXX批生产记录包装规格:

汇总人:_______________________________ 汇总日期: _____________________________

制粒工序生产前确认记录

制粒工序生产操作记录

房间名称/编号:制粒干燥一016 操作日期:年月日

总混工序生产操作记录

房间名称/编号:整粒总混O11 操作日期:

人):

备注:贴请验单、附中间

产品报告单:

检查情况:合格口不合格口QA:贴本批清场合格证正本:(见背页)

备注:

包衣工序生产记录

房间名称/编号:包糖衣室二038 操作日期: SħB

包衣工序生产操作记录

房间名称/编号:包糖衣室二038 操作日期: S 0

工序负责人(复核人):

检查情况:合格□不合格□QA:贴本批清场合格证正本:(见背页)

检查情况:合格□不合格□QA:贴本批清场合格证正本:(见背页)。

01片剂批生产记录举例1

E本批废品数

平衡率:(B+C+D+E)/A×100% = %

限度为99%~100%

3

平衡率:×100% = %

限度符合规定()

4清场

4.1清除与本批无关的物品。

4.2废弃物移至规定地点,

4.3填写清场记录正副本,本次清场记录正本与上批副本及清场合格证、成品检验报告单一同贴至记录背面。

1.2依据批生产记录。核对待包装品品名、规格、批号、数量。

1.3核对小盒、说明书、纸箱,、数量应与生产指令相符。

1.1已核对。()

1.2已核对.()

待包装品板

1.3说明书_______张小盒_________个热收缩膜_________个纸箱_________个

2包装

2.1小盒打印批号等

2.2装小盒。(数量准确、不得漏装说明书)

备注:

操作按要求做好打“√”,否则打“×”

批生产记录

产品名称:

批号:

规格: g/片

密级:绝密

页码:2

岗位:制粒、干燥、整粒

批次量:万片

操作日期:年月日

起止时间:

操作步聚与内容

操作记录

操作人

复核人

1制粒前的准备:

1.1检查清场情况及标识。

1.2根据批生产指令对从中转站转来的原辅料的品名、批号、重量等进行复核。

1.3将原辅料倒入混合机内,密封。

1.1清场合格,状态标识齐全明确。()

1.2已核对:

品名:

批号:干粉总重:kg

2制粒

按“制粒标准操作规程”操作,将原辅料加入混合机中混合15分钟,加入粘合剂混合均匀,用规定的筛网制粒,规定的温度下干燥后加入润滑剂进行总混,将总混好的物料装在不锈钢桶中转入中转站,标明:品名、批号、重量、生产日期。

片剂批生产记录范文

片剂批生产记录范文<<片剂批生产记录>>批号:XXXXX生产日期:XXXX年XX月XX日生产工艺:XXX工艺生产线:XXX生产线1.原辅料准备:1.1配方:按照配方要求准备原辅料,确保原辅料符合《药品质量管理规范》的要求。

1.2填料区:将原辅料按照配方准确称量,记录称量数据,并签名确认。

1.3原料检查:对所使用的原辅料进行外观、标识、纯度等检查,记录检查结果,并签名确认。

1.4净化区:将准备好的原料送入净化区进行净化处理,确保原料的纯净度。

1.5粉碎:将净化后的原料送入粉碎设备进行粉碎,确保颗粒的大小符合要求,记录粉碎结果,并签名确认。

2.混合制粒:2.1将粉碎后的原料送入混合料仓,按照配方要求加入辅料,启动混合机,将原料和辅料充分混合均匀,记录混合时间,确保混合效果良好。

2.2将混合好的料送入制粒机进行制粒,确保颗粒的大小符合要求,记录制粒结果,并签名确认。

3.平片:3.1将制粒后的料送入平片机,设置适当的压片参数,启动平片机,将料压制成片,记录压片参数,并签名确认。

3.2检查片剂的外观、尺寸、硬度等指标,记录检查结果,并签名确认。

4.包装:4.1将平片好的片剂送入包装线进行包装,包装材料应符合相关要求。

4.2包装机自动计数、封口,并进行瓶装、包装箱装等操作,确保包装完整、无错漏。

4.3封口质量检查:对包装好的片剂进行封口质量检查,记录检查结果,并签名确认。

4.5包装记录:记录包装时的相关参数,包括包装机号、封口质量检查结果、包装箱数等,并签名确认。

5.清场:5.1包装线清场:清除包装线上的残留物和废品,确保下次生产使用的环境卫生。

5.2清点包装材料:清点包装材料的库存情况,记录库存数量,并签名确认。

以上记录内容属实,记录人员应严格按照相关规定操作,保证记录的准确性和真实性。

记录人:签名。

药品批生产记录

药品批生产记录

药业有限公司

批生产记录

页号:1/2

批生产记录

页号:2/2

称量单

页号:1/1

批生产记录

页号:1/2

批生产记录

页号:2/2

批生产记录

页号:1/2

批生产记录

页号:2/2

批生产记录

页号:1/3

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

充填中间控制记录

充填中间控制记录

充填中间控制记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

内包装中间控制记录

内包装中间控制记录

批生产记录

批生产记录

批生产记录

外包装中间控制记录

页号:1/2

外包装中间控制记录

页号:2/2

附页

变更记载。

玛咖压片糖果工艺规程

玛咖压片糖果工艺规程文件编号一Array聊弋_¥工J玛咖压片糖果生产工艺规程一页码共11页起草人分发一变更4S 核批准录_粪更原因---------- L审核批准目的:编制标准化、规范化工艺规程,作为指导玛咖压片糖果生产和监控质量的基准文件。

使用范围:玛咖压片糖果生产全过程。

责任人:生产部技术部部长、质量部经理、生产车间1 产品概述 (3)2、所用原辅料清单(1万片) (4)3、所需包装材料清单(1万片) (5)4、生产工艺流程 (6)5操作过程及工艺条件 (8)5.1各步操作前应检查与准备5.2、生产操作过程 (9)5.3、清场 (14)5.4成品检验和入库 (14)6生产环境洁净度要求 (14)7关键工序的质量、卫生关键控制点 (15)8成品质量标准及检验规则16 9生产场所和所用主要设备 (17)10、技术经济指标及物料平衡的计算 (18)10.1、技术经济指标 (18)10.2、物料平衡: (18)10. 3 需进行物料平衡计算的主要工序 (19)10.4物料平衡计算单位 (19)10.5数据处理 (20)11、劳动组织、岗位定员、工序工时 (21)1产品概述玛咖压片糖果Ma Ka Ya Pia n Tang GUO【标准依据】企业标准Q/AHB 0016S-2015【产品类别】补充蛋白质的保健食品【剂型】压片糖果【性状】本品为淡黄色片【主要原料】 玛咖粉、山药粉、酸枣仁、麦芽糊 精、硬脂酸镁 【适宜人群】 需要补充蛋白质的人。

【食用方法及食用量】每日2次,每次1-2片、口嚼。

2、所用原辅料清单(1万片)格】 1. Og/ 片 藏】密封,置阴凉干燥处装】 聚乙烯塑料瓶。

质期】 24个月【生产企业】 安徽哈博药业有限公司[1 QI3、所需包装材料清单(1万片).4、生产工艺流程--! 玛亦粉I Y山药粉酸枣仁麦芽糊精过80目筛过80]目筛玛咖粉山药粉过80目筛酸枣仁粉麦芽糊精混合30分钟,混合均匀18目筛制颗粒1 F湿颗粒55 C F燥水分V5 %干颗粒硬脂酸镁16目筛整粒过80目筛硬脂酸镁总混合:30万级洁净区;J -------------- ■■ ------------5操作过程及工艺条件准备—(检查水电汽等J [计量器具检杳、r场地检查(操作前检杳与准备 '——] 设备检杳r更换状态标;⅛ r] 领取物料J]填写检查记录5・1・1、检查水电汽气:检查水、电、汽、压缩空气供应正常。

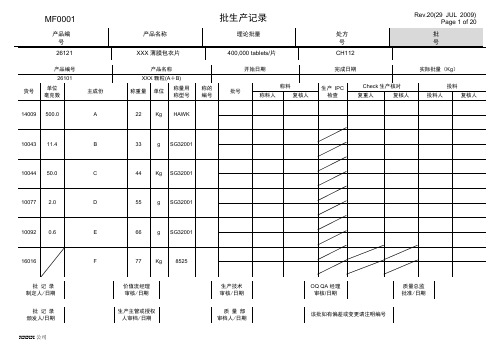

批生产记录表MF0001-20

如果颗粒净重低于218.8kg或高于232.4kg,应申请偏差按比例调整以下辅料用量。

签名/日期

产品编号

产品名称

理论批量

处方号

批号

26121

XXX薄膜包衣片

每次干燥时间:2分钟 每次振荡时间:10秒排风挡板:挡板开启以使颗粒沸腾适当为宜

签名/日期

颗粒干燥至排风温度约22℃,停机取样测水分并将实际参数记录如下。(如高于2.5%则继续干燥后再测水分;如低于1.5%应填写偏差,按偏差处理)

Note注意:

1.只有当颗粒水分符合L.O.D%值在1.5~2.5%范围内时才能进行下一步的整粒工序。

1.制粒操作过程中应按规定穿戴好工艺服、鞋、帽。

2.接触颗粒时应配戴好防尘面具、眼镜和手套。

3.每日班后应淋浴。

4.处理原料和制粒人员在工作完成后,应及时更换工艺服,防止污染。以上内容操作人员应认真阅读,并遵照执行。

签名/日期

产品编号

产品名称

理论批量

处方号

批号

26121

XXX薄膜包衣片

400,000 tablets/片

产品编号

产品名称

理论批量

处方号

批号

26121

XXX薄膜包衣片

400,000 tablets/片

CH112

产品编号

产品名称

开始日期

完成日期

实际批量(Kg)

26101

XXX颗粒(A+B)

货号

单位毫克数

主成份

称重量

单位

称量用称型号

称的编号

批号

称料

生产IPC

检查

Check生产核对

投料

玛咖压片糖果工艺规程

玛咖压片糖果工艺规程 WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】使用范围:玛咖压片糖果生产全过程。

责任人:生产部技术部部长、质量部经理、生产车间目录1 产品概述玛咖压片糖果Ma Ka Ya pian Tang Guo 【标准依据】企业标准Q/AHB 0016S-2015【产品类别】补充蛋白质的保健食品【剂型】压片糖果【性状】本品为淡黄色片【主要原料】玛咖粉、山药粉、酸枣仁、麦芽糊精、硬脂酸镁【适宜人群】需要补充蛋白质的人。

【食用方法及食用量】每日2次,每次1-2片、口嚼。

【规格】片【贮藏】密封,置阴凉干燥处。

【包装】聚乙烯塑料瓶。

【保质期】 24个月【生产企业】安徽哈博药业有限公司2、所用原辅料清单(1万片)3、所需包装材料清单(1万片)各步操作前应检查与准备、检查水电汽气:检查水、电、汽、压缩空气供应正常。

、计量器具检查:检查电子秤、电子天平、案秤、压力表、温度表等计量器具应在校正或确认的有效期内,计量正确、灵敏。

、场地检查:检查操作间有清场合格证,并在有效期内。

检查房间内无与本批次生产无关的物品。

检查洁净区房间内温度在18~25℃,相对湿度应40-65%,洁净区与室外的缓冲间的压差≥10Pa 。

、设备检查:检查生产设备有清洁合格证,并在有效期内。

检查设备内外无与本批次生产无关的物品。

检查设备运转正常。

、更换状态标志:取下设备状态标志、清洁状态标志、房间清场状态标志,挂上本次生产的状态标志牌。

、领取物料:仔细阅读生产指令,按生产指令领取所需物料,认真核对物料的品名、批号、数量等。

、填写好检查记录。

、生产操作过程中,轻轻摇动。

不同物料应使用不同的不锈钢舀子、筛子、不锈钢桶。

(4)、将过筛后的物料用洁净塑料袋装好,密闭,挂上状态标志。

、称量(1)、开启除尘设施,检查压差指示小于零。

(2)、根据所用原辅料清单、物料含量及物料折算公式,计算出每锅投料所需物料的用量。

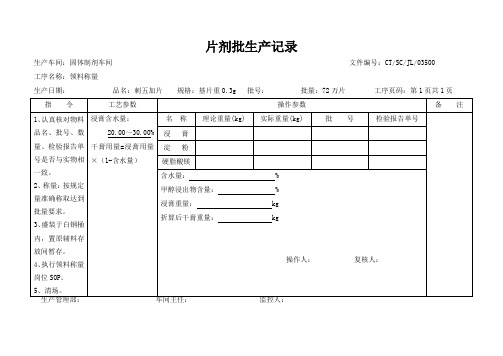

片剂批生产记录

片剂批生产记录一、基本信息:1.1批号:XXXX1.2产品名称:片剂1.3生产日期:XXXX年XX月XX日1.4生产线:XXXX1.5生产班次:XX班1.6生产规模:XX万片二、原辅料准备:2.1主要原辅料清单:- 药品原料A: XXX kg- 药品原料B: XXX kg- 辅料A: XXX kg- 辅料B: XXX kg- 辅料C: XXX kg- 辅料D: XXX kg2.2原辅料领取情况:原辅料领取人:XXX时间:XXXX年XX月XX日物料名称/规格:XXX批号/有效期:XXX数量: XXX kg三、设备清洁及调试:3.1设备清洁情况:设备清洁人员:XXX时间:XXXX年XX月XX日设备名称:XXX清洁情况:XXX3.2设备调试情况:设备调试人员:XXX时间:XXXX年XX月XX日设备名称:XXX调试情况:XXX四、生产工艺参数:4.1工艺参数设置:-温度:XXX℃-湿度:XXX%-压力:XXXPa- 搅拌速度: XXX rpm4.2工艺过程记录:-XXX步骤:-工艺参数设置:XXX-操作人员:XXX-开始时间:XXXX年XX月XX日XX时XX分-完成时间:XXXX年XX月XX日XX时XX分-备注:XXX五、质量控制:5.1生产前样品检验:-检验员:XXX-检验项目:XXX-批号/日期:XXX-检验结果:XXX5.2中间检验记录:-检验员:XXX-检验项目:XXX-批号/日期:XXX-检验结果:XXX-备注:XXX5.3生产后样品检验:-检验员:XXX-检验项目:XXX-批号/日期:XXX-检验结果:XXX-备注:XXX6.1生产过程记录:-XXX步骤:-操作人员:XXX-开始时间:XXXX年XX月XX日XX时XX分-完成时间:XXXX年XX月XX日XX时XX分-备注:XXX6.2异常情况处理:-异常情况描述:XXX-处理人员:XXX-时间:XXXX年XX月XX日XX时XX分-处理结果:XXX-备注:XXX七、清洁消毒及封包记录:7.1清洁消毒记录:-清洁消毒人员:XXX-清洁消毒时间:XXXX年XX月XX日XX时XX分-清洁消毒情况:XXX7.2封包记录:-封包人员:XXX-封包时间:XXXX年XX月XX日XX时XX分-封包情况:XXX八、记录保存与档案整理:8.1记录保存:-批生产记录:XXXX年XX月XX日起,保存期限为XX年-检验记录:XXXX年XX月XX日起,保存期限为XX年-设备清洁记录:XXXX年XX月XX日起,保存期限为XX年8.2档案整理:-档案整理人员:XXX-时间:XXXX年XX月XX日-档案整理内容:XXX以上是片剂批生产记录(总),记录了批号、产品名称、生产日期、原辅料准备、设备清洁和调试情况、生产工艺参数、质量控制、生产记录、清洁消毒和封包记录、记录保存与档案整理等信息。

片剂批生产记录(总)

片剂批生产记录生产车间:固体制剂车间文件编号:CT/SC/JL/03500工序名称:领料称量生产日期:品名:刺五加片规格:基片重0.3g 批号:批量:72万片工序页码:第1页共1页片剂批生产记录生产车间:固体制剂车间文件编号:CY/SC/JL/07000 工序名称:制片、干燥、整片总页-分页:8—3生产日期:品名:刺五加片规格:基片重0.3g 批号:批量:72万片工序页码:第1页共2页片剂批生产记录生产车间:固体制剂车间文件编号:CY/SC/JL/07000 工序名称:制片、干燥、整片总页-分页:9—3生产日期:品名:刺五加片规格:基片重0.3g 批号:批量:72万片工序页码:第2页共2页片剂批生产记录生产车间:固体制剂车间文件编号:CY/SC/JL/07100 工序名称:总混总页—分页:8—5生产日期:品名:刺五加片规格:基片重0.3g 批号:批量:72万片工序页码:第1页共1页片剂批生产记录生产车间:固体制剂车间文件编号:CY/SC/JL/07200 工序名称:压片总页-分页:9—5生产日期:品名:刺五加片规格:基片重0.3g 批号:批量:72万片工序页码:第1页共1页片剂批生产记录生产车间:固体制剂车间文件编号:CY/SC/JL/07300 工序名称:包衣总页-分页:9—6生产日期:品名:刺五加片规格:基片重0.3g 批号:批量:72万片工序页码:第1页共1页片剂批生产记录生产车间:固体制剂车间文件编号:CT/SC/JL/07400 工序名称:铝塑包装总页—分页:9—7生产日期:品名:刺五加片规格:基片重0.3g 批号:批量:72万片工序页码:第1页共1页片剂批生产记录生产车间:固体制剂车间文件编号:CY/SC/JL/07600 工序名称:外包装总页-分页:9—8生产日期:品名:刺五加片规格:基片重0.3g 批号:批量:72万片工序页码:第1页共2页。

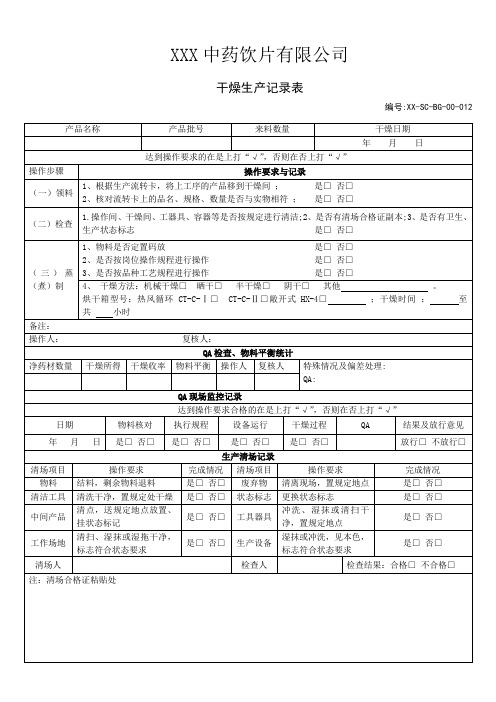

2016年中药饮片有限公司批生产记录—012干燥生产记录表

备注:

操作人: 复核人:

QA检查、物料平衡统计

净药材数量

干燥所得

干燥收率

物料平衡

操作人

复核人

特殊情况及偏差处理:

QA:

QA现场监控记录

达到操作要求合格的在是上打“√”,否则在否上打“√”

日期

物Байду номын сангаас核对

执行规程

设备运行

是□ 否□

工具器具

冲洗、湿抹或清扫干净,置规定地点

是□ 否□

工作场地

清扫、湿抹或湿拖干净,标志符合状态要求

是□ 否□

生产设备

湿抹或冲洗,见本色,标志符合状态要求

是□ 否□

清场人

检查人

检查结果:合格□ 不合格□

注:清场合格证粘贴处

XXX中药饮片有限公司

干燥生产记录表

编号:XX-SC-BG-00-012

产品名称

产品批号

来料数量

干燥日期

年 月 日

达到操作要求的在是上打“√”,否则在否上打“√”

操作步骤

操作要求与记录

(一)领料

1、根据生产流转卡,将上工序的产品移到干燥间 ; 是□ 否□

2、核对流转卡上的品名、规格、数量是否与实物相符 ;是□ 否□

干燥过程

QA

结果及放行意见

年 月 日

是□ 否□

是□ 否□

是□ 否□

是□ 否□

放行□ 不放行□

生产清场记录

清场项目

操作要求

完成情况

清场项目

操作要求

完成情况

物料

结料,剩余物料退料

是□ 否□

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玛咖片批生产记录规格:0.5g批号:包装规格:投料量:入库量:成品率:生产日期:年月整理人:审核人:审核结果:玛咖片批生产记录目录序号文件名称1 玛咖片批生产记录封面2 玛咖片批生产记录目录3 玛咖片批生产指令4 玛咖片加工过筛生产记录5 玛咖片称量配料记录6 玛咖片制粒生产记录7 玛咖片制粒清场记录8 玛咖片配料领用记录9 玛咖片颗粒总混记录10 玛咖片颗粒称重记录11 玛咖片总混清场记录12 玛咖片压片生产记录(一)13 玛咖片压片生产记录(二)14 玛咖片压片称重记录15 玛咖片压片清场记录16 玛咖片内包装记录17 玛咖片内包装清场记录18 玛咖片外包装指令19 玛咖片外包装记录20 玛咖片外包装清场记录21 产品批结果及包材留样玛咖片批生产指令产品名称玛咖片产品批号规格0.5g 投料量指令人审核人指令日期审核日期处方量(100片)物料名称单位数量备注玛咖粉g50.0山梨糖醇g 1.2糊精g 4.895%乙醇ml 6.0MS g 1.0原辅料需求量物料名称原料批号处方用量(kg)检验单号产地玛咖粉山梨糖醇糊精95%乙醇MS备注:玛咖片加工过筛生产记录规格0.5g 批号生产日期年月日生产前检查1.上次生产遗留物是否清出现场。

□是□否2.是否取得清场合格证。

□是□否3.设备状态是否完好,计量仪器、仪表是否在检验有效期内。

□是□否4.设备、工具、容器清洁是否符合要求,各种状态标志是否正确。

□是□否5.物料是否检验合格,是否核对品名、规格、批号、数量。

□是□否6.与生产相关的文件及记录是否齐全。

□是□否生产操作记录1.按批生产指令单从原辅料中间站领取所需物料,核对物料的品名、规格、批号、数量。

2.检查所用不锈钢锣筛目及设备是否正常,开启除尘装置。

3.将玛咖粉粉碎过80目筛,计算收率、物料平衡。

4.多余物料写明物料卡,及时退回原辅料中间站。

物料加工处理原辅料名称玛咖粉备注批号检验单号加工项目粉碎筛目80目加工前(kg)加工后(kg)损耗(kg)污粉杂质(kg)收率(%)物料平衡(%)操作人复核人计算公式收率(%)=加工后(kg)/加工前(kg)×100%物料平衡(%)=[加工后(kg)+损耗(kg)+污粉杂质(kg)]/加工前(kg)×100% (98.0%-100.0%)备注规格0.5g 批号生产日期年月日生产前检查1.上次生产遗留物是否清出现场。

□是□否2.是否取得清场合格证。

□是□否3.设备状态是否完好,计量仪器、仪表是否在检验有效期内。

□是□否4.设备、工具、容器清洁是否符合要求,各种状态标志是否正确。

□是□否5.物料是否检验合格,是否核对品名、规格、批号、数量。

□是□否6.与生产相关的文件及记录是否齐全。

□是□否生产操作记录1.检查所用称量器具及设备是否正常,衡器调零,开启除尘装置。

2.按批生产指令单从原辅料中间站领取所需物料。

3.领取物料时仔细核对物料标签卡的品名、规格、批号、数量,不符不得领取。

4.将被称量物料放到相应量程的台称上准确称量并记录。

5.多余物料写明物料卡,及时退回原辅料中间站。

称量完毕后清场。

物料称量数量物料名称单位锅次1 锅次2 锅次3 锅次4 锅次5 锅次6 玛咖粉kg山梨糖醇kg糊精kg95%乙醇kgMS kg操作人复核人备注:规格0.5g 批号生产日期年月日生产前检查1.上次生产遗留物是否清出现场。

□是□否2.是否取得清场合格证。

□是□否3.设备状态是否完好,计量仪器、仪表是否在检验有效期内。

□是□否4.设备、工具、容器清洁是否符合要求,各种状态标志是否正确。

□是□否5.物料是否检验合格,是否核对品名、规格、批号、数量。

□是□否6.与生产相关的文件及记录是否齐全。

□是□否生产操作记录1、称量适量的95%乙醇作为粘合剂备用。

2、将处方量的玛咖粉、山梨糖醇、糊精置湿法混合机内充分混合均匀,用95%乙醇做粘合剂制软材。

3、将制好的软材用20目筛装在摇摆式颗粒机制出湿颗粒。

4、用沸腾干燥机在65℃左右干燥,至水分达到1.0%-3.0%为止。

锅次锅次1 锅次2 锅次3 锅次4 锅次5 锅次6干混时间(分)加粘合剂(kg)湿混时间(分)制粒筛目(目)干燥起止时间进风(℃)出风(℃)操作人复核人监控班长签名QA签名本次生产操作和记录是否符合规定□符合规定□不符合规定备注:规格0.5g 批号清场日期年月日清场要求按照清场、清洁标准操作规程要求严格执行。

1.地漏、水池、操作台、地面、墙面、门窗、顶棚等清洁/消毒。

2.工具、容器清洁/消毒,存放至指定位置。

3.设备、仪器内外清洁/消毒。

4.无生产废弃物及与生产无关物品。

清场程序1.已制好的干颗粒按规定送入下道工序。

2.设备拆卸部件清洗干净及工具、容器清洗干净,存放至指定位置。

3.湿法混合机、沸腾干燥机、摇摆式颗粒机内外清洗干净。

4.地漏、操作台、地面、墙面、门窗、顶棚等清洁干净。

5.生产废弃物、所有与生产无关的文件记录及时移出洁净区。

清场检查项目执行情况班组长检查QA检查湿法混合机、沸腾干燥机□已清洁□未清洁□合格□不合格□合格□不合格摇摆式颗粒机□已清洁□未清洁□合格□不合格□合格□不合格工具、容器□已清洁□未清洁□合格□不合格□合格□不合格电子秤、化浆罐□已清洁□未清洁□合格□不合格□合格□不合格地漏、操作台、地面、墙面、门窗、风口、顶棚等□已清洁□未清洁□合格□不合格□合格□不合格生产现场物品清理□已清理□未清理□合格□不合格□合格□不合格清场标准操作规程执行情况□已执行□未执行□合格□不合格□合格□不合格清场人班长QA 结论□合格□不合格备注:规格0.5g 批号投产量生产操作1、认真检查生产现场是否具备生产条件,电子台称是否完好。

2、认真核对所领物料的品名、规格、批号、数量。

3、认真称量,双人复核。

4、剩余物料及时退回中间站。

物料名称单位进厂编号本批领用数本批实用数本批剩余数玛咖粉kg山梨糖醇kg糊精kg95%乙醇kgMS kg备注:领料人复核人日期年月日规格0.5g 批号生产日期年月日生产前检查1.上次生产遗留物是否清出现场。

□是□否2.是否取得清场合格证。

□是□否3.设备状态是否完好,计量仪器、仪表是否在检验有效期内。

□是□否4.设备、工具、容器清洁是否符合要求,状态标志是否正确。

□是□否5.物料是否检验合格,是否核对品名、规格、批号、数量。

□是□否6.与生产相关的文件及记录是否齐全。

□是□否生产操作记录1.将摇摆式颗粒机各部件装好,紧固,用18目筛网整粒。

2.将干颗粒加入摇摆式颗粒机中整粒。

3.将整粒后的颗粒加入硬脂酸镁置三维运动混合机内,充分混合10分钟。

4.混合结束后,将颗粒装入聚乙烯薄膜袋中,称重写明物料卡,送交中间站。

原辅料总重(kg)整粒筛目(目)总混时间(分)加入硬脂酸镁重量(kg)产生尾料(kg)总混后颗粒重量(kg)尾料流向落地粉、污粉(kg)收率(%)物料平衡(%)操作人复核人监控班长签名QA签名本次生产操作和记录是否符合规定□符合规定□不符合规定计算公式收率(%)=总混后颗粒重量(kg)/原辅料总重(kg)×100%物料平衡(%)=[总混后颗粒重量(kg)+产生尾料(kg)+落地粉、污粉(kg)]/原辅料总重(kg)×100%(98. 0%≤X≤105.0%)备注:班组规格0.5g 批号称量情况序号毛重皮重净重序号毛重皮重净重序号毛重皮重净重1 21 412 22 423 23 434 24 445 25 456 26 467 27 478 28 489 29 4910 30 5011 31 5112 32 5213 33 5314 34 5415 35 5516 36 5617 37 5718 38 5819 39 5920 40 60 ——kg 合计————kg 合计————kg 总计————kg 称量人复核人日期年月日玛咖片总混清场记录规格0.5g 批号清场日期年月日清场要求按照清场、清洁标准操作规程要求严格执行。

1.地漏、操作台、地面、墙面、门窗、顶棚等清洁/消毒。

2.工具、容器清洁/消毒,存放至指定位置。

3.设备、仪器内外清洁/消毒。

4.无生产废弃物及与生产无关物品。

清场程序1.已混好的颗粒按规定送入中间站。

2.称量设备用干抹布擦拭干净,存放至指定位置。

3.工具、容器清洗干净,存放至指定位置。

4.三维运动混合机、摇摆式颗粒机内外清洗干净。

5.地漏、操作台、地面、墙面、门窗、顶棚等清洁干净。

6.生产废弃物、所有与生产无关的文件记录及时移出洁净区。

清场检查项目执行情况班组长检查QA检查三维运动混合机□已清洁□未清洁□合格□不合格□合格□不合格摇摆式颗粒机□已清洁□未清洁□合格□不合格□合格□不合格工具、容器□已清洁□未清洁□合格□不合格□合格□不合格电子秤□已清洁□未清洁□合格□不合格□合格□不合格地漏、操作台、地面、墙面、门窗、顶棚等□已清洁□未清洁□合格□不合格□合格□不合格生产现场物品清理□已清洁□未清洁□合格□不合格□合格□不合格清场标准操作规程执行情况□已执行□未执行□合格□不合格□合格□不合格清场人班长QA 结论□合格□不合格备注:玛咖片压片生产记录(一)班组规格0.5g 批号颗粒重量kg 颗粒含量% 应压片重g平均片重范围g 片重差异范围g 理论产量万片指令人复核人日期年月日生产指令由车间下达,岗位凭此领用颗粒,压片生产生产操作提示:1、认真检查清理设备现场卫生。

2、认真核对所领物料的品名、规格、数量是否与生产指令相符。

3、安装模具时要认真核对是否与生产品种一致。

4、待产品试压调整全部达到工艺要求时生产。

5、严格控制压片重量在标准以内。

6、结束生产,要两人复核称量。

领用颗粒kg 应压片重g 冲模直径基片重量kg 理论产量万片冲模形状本批尾料kg 尾料流向脆碎度实际产量万片落地粉、污粉kg 温度收率% 物料平衡% 相对湿度操作者复核者日期年月日计算公式收率(%)= 基片重量/颗粒重量×100%物料平衡(%)=(基片重量+尾料量+落地粉、污粉)/颗粒重量×100%(98.0%≤X≤102.0%)备注:玛咖片压片生产记录(二)班组规格0.5g 批号生产前检查1.上次生产遗留物是否清出现场。

□是□否2.是否取得清场合格证。

□是□否3.设备状态是否完好,计量仪器、仪表是否在检验有效期内。

□是□否4.设备、工具、容器清洁是否符合要求,各种状态标志是否正确。

□是□否5.物料是否检验合格,是否核对品名、规格、批号、数量。

□是□否6.与生产相关的文件及记录是否齐全。

□是□否生产操作记录1.按工艺规定选择合适的冲模规格。

2.依次装好中模、上冲、下冲、刮粉器、饲料斗。

3.根据片重,先调好填充量,再调节压力,使压出的素片各项指标均符合规定。