机械类—数控车工操作考试评分标准

数控车中级工图纸及评分标准(六套)

数控车工中级操作技能考核试卷考件编号::号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:一、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表评分人:年月日核分人:年月日省职业技能鉴定数控车工中级操作技能考核试卷考件编号::号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:二、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表考评员:年月日考评组长:年月日省职业技能鉴定数控车工中级操作技能考核试卷考件编号::号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:三、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表评分人:年月日核分人:年月日省职业技能鉴定数控车工中级操作技能考核试卷考件编号::号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:四、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表评分人:年月日核分人:年月日省职业技能鉴定数控车工中级操作技能考核试卷考件编号::号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:五、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表评分人:年月日核分人:年月日省职业技能鉴定数控车工中级操作技能考核试卷考件编号::号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:六、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表合计零件加工评分表考评员:年月日考评组长:年月日。

数控车工实操考核评分表

φ280-0.0

7

每超差0.01扣1分

9

φ330-0.03

10

不合要求不得分

10

长度600-0.05

4

每超差0.01扣1分

11

其他长度

2

不合要求不得分

12

螺纹退刀槽5×2

2

不合要求不得分

13

锥度45度

6

每超差2ˊ扣1分

14

整体外形

5

圆弧曲线连接圆滑、形状准确

15

粗糙度要求

10

大于1.6不得分

16

姓名

总分

考核工件名称

圆弧轴

图号

GB000203

序号

考核内容及要求

配分

评分标准

得分

1

手工编程

20

语法错误、数据错误2分/处

2

程序输入

3

手工输入

3

轨迹模拟

3

图形寻错

4

建立工件坐标系

4

建立合适零件坐标系

5

试切对刀

5

步骤错扣1分/处

6

加工调试

5

7

φ230-0.03

7

每超差0.01扣1分

7

19

安全操作、文明生产

视情节轻重扣分,扣分<10分

额定时间

90分钟

实际加工时间

考评人

综合评价

数控车工技能标准

王爱国编制

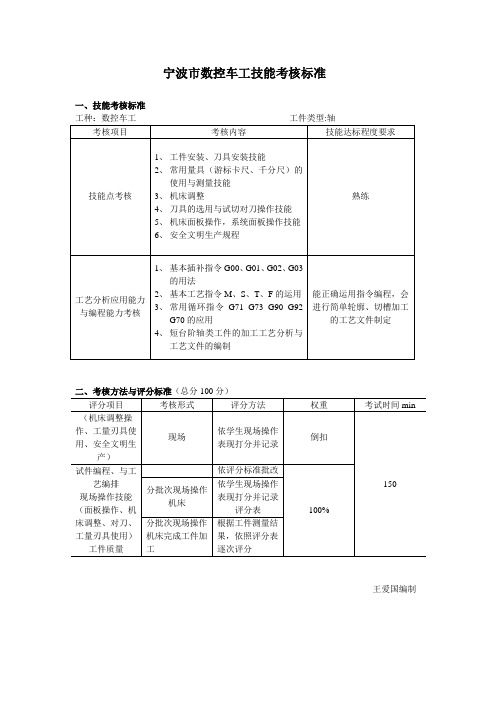

考核形式

评分方法

权重

考试时间min

(机床调整操作、工量刃具使用、安全文明生产)

现场

依学生现场操作表现打分并记录

倒扣

150

试件编程、与工艺编排

现场操作技能(面板操作、机床调整、对刀、工量刃具使用)

工件质量

依评分标准批改

100%

分批次现场操作机床

依学生现场操作表现打分并记录评分表

分批次现场操作机床完成工件加工

宁波市数控车工技能考核标准

一ห้องสมุดไป่ตู้技能考核标准

工种:数控车工工件类型:轴

考核项目

考核内容

技能达标程度要求

技能点考核

1、工件安装、刀具安装技能

2、常用量具(游标卡尺、千分尺)的使用与测量技能

3、机床调整

4、刀具的选用与试切对刀操作技能

5、机床面板操作,系统面板操作技能

6、安全文明生产规程

熟练

工艺分析应用能力与编程能力考核

1、基本插补指令G00、G01、G02、G03的用法

2、基本工艺指令M、S、T、F的运用

3、常用循环指令G71 G73 G90 G92 G70的应用

4、短台阶轴类工件的加工工艺分析与工艺文件的编制

能正确运用指令编程,会进行简单轮廓、切槽加工的工艺文件制定

二、考核方法与评分标准(总分100分)

评分项目

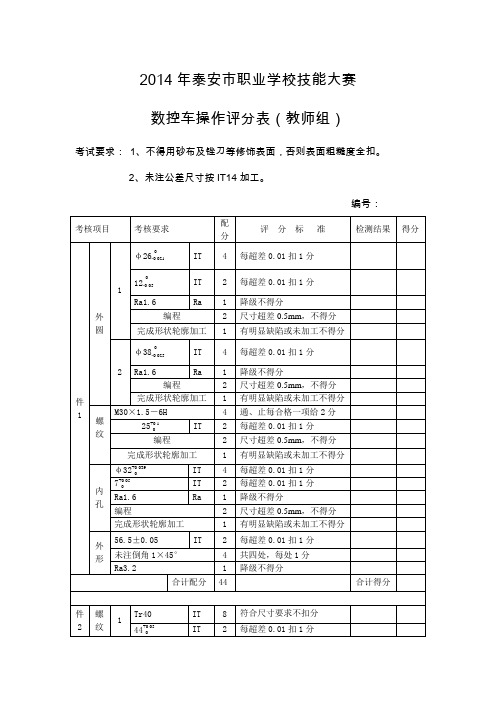

数控车评分表C

审核

IT

2

每超差0.01扣1分

未注倒角1×45°

4

共四处,每处1分

Ra3.2

1

降级不得分

合计配分

44

合计得分

件2

螺纹

1

Tr40

IT

8

符合尺寸要求不扣分

44+0.05 0

IT

2

每超差0.01扣1分

Ra1.6

Ra

1

降级不得分

C3

2

共二处。每处1分,未加工不得分

编程

3

尺寸超差0.5mm,不得分

完成形状轮廓加工

IT

2

每超差0.01扣1分

编程

2

尺寸超差0.5mm,不得分

完成形状轮廓加工

1

有明显缺陷或未加工不得分

内孔

φ32+0.039 0

IT

4

每超差0.01扣1分

7+0.05 0

IT

2

每超差0.01扣1分

Ra1.6

Ra

1

降级不得分

编程

2

尺寸超差0.5mm,不得分

完成形状轮廓加工

1

有明显缺陷或未加工不得分

外形

56.5±0.05

Ra

1

降级不得分

编程

2

尺寸超差0.5mm,不得分

完成形状轮廓加工

1

有明显缺陷或未加工不得分

2

φ380-0.025

IT

4

每超差0.01扣1分

Ra1.6

Ra

1

降级不得分

编程

2

尺寸超差0.5mm,不得分

完成形状轮廓加工

1

试题评分标准

二、规范操作 、文明生产、加工工艺

1

文明 生产 规范 操作

1、着装规范,未受伤; 2、刀具、工具、量具的放置; 3、工件装夹、刀具安装规范; 4、正确使用量具; 5、卫生、设备保养; 6、关机后机床停放位置不合理; 7、 发生重大安全事故、 严重违反操作规程者, 取消考试; 8、开机前的检查和开机顺序正确; 9、正确对刀,回参考点,建立工件坐标系; 10、正确仿真校验。 1、工件定位和夹紧不合理; 2、加工顺序不合理; 3、刀具选择不合理; 4、关键工序错误; 5、刀具有损坏。 监考人 检验员

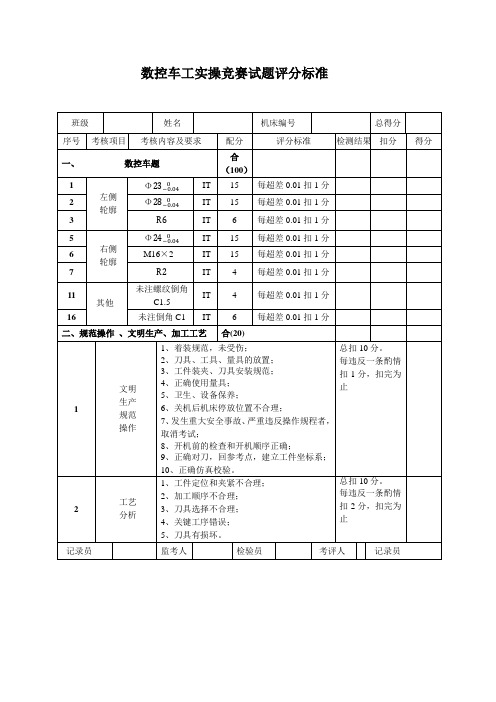

数控车工实操竞赛试题评分标准

班级 序号 一、 1 2 3 5 6 7 11 16 其他 右侧 轮廓 左侧 轮廓 考核项目

姓名 考核内容及要求 配分 合 (100) IT IT IT IT IT IT IT IT 15 15 6 15 15 4 4 6 合(20)

机床编号 评分标准

总得分 检测结果 扣分 得分

数控车题 Φ 23−0 0.04 Φ 28−0 0.04 R6 Φ 24−0 0.04 M16×2 R2 未注螺纹倒角 C1.5 未注倒角 C1

Байду номын сангаас

每超差 0.01 扣 1 分 每超差 0.01 扣 1 分 每超差 0.01 扣 1 分 每超差 0.01 扣 1 分 每超差 0.01 扣 1 分 每超差 0.01 扣 1 分 每超差 0.01 扣 1 分 每超差 0.01 扣 1 分 总扣 10 分。 每违反一条酌情 扣 1 分,扣完为 止

2

工艺 分析

总扣 10 分。 每违反一条酌情 扣 2 分,扣完为 止

记录员

考评人

记录员

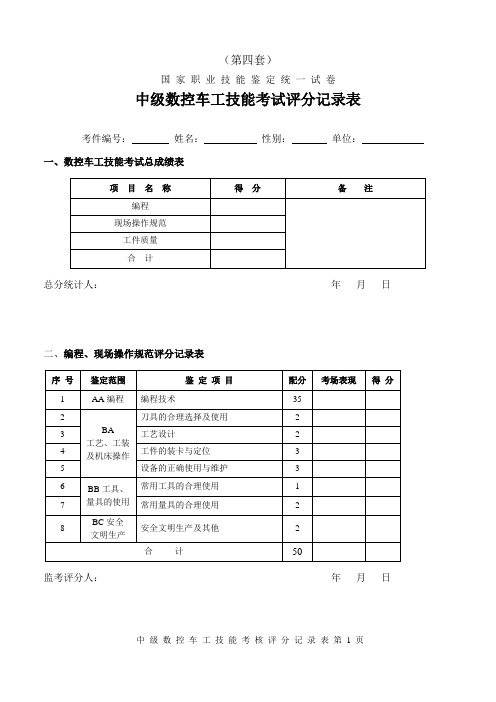

数车中级实操题和评分标准4

(第四套)

国家职业技能鉴定统一试卷

中级数控车工技能考试评分记录表

考件编号:姓名:性别:单位:

一、数控车工技能考试总成绩表

总分统计人:年月日二、编程、现场操作规范评分记录表

监考评分人:年月日

中级数控车工技能考核评分记录表第1 页

(第四套)三、操作技能评分表(工件质量评分表)

考核评分人:年月日

中级数控车工技能考核评分记录表第2 页

数控车第四套加工图纸:

技术要求:

1、锐边去毛刺

2、未注倒角1X45°

中级数控车工技能考核评分记录表第3 页。

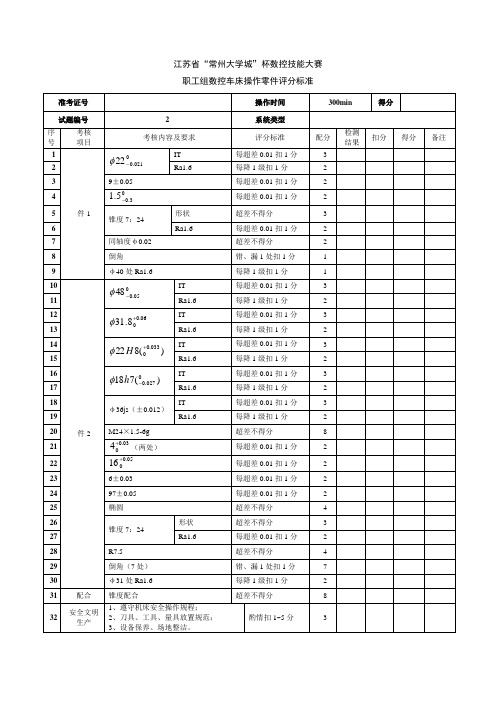

职工组数控车床评分标准2-1

16

IT

每超差0.01扣1分

3

17

Ra1.6

每降1级扣1分

2

18

φ36js(±0.012)

IT

每超差0.01扣1分

3

19

Ra1.6

每降1级扣1分

2

20

M24×1.5-6g

超差不得分

8

21

(两处)

每超差0.01扣1分

2

22

每超差0.01扣1分

2

23

6±0.03

每超差0.01扣1分

2

24

97±0.05

3、设备保养、场地整洁。

酌情扣1~5分

3

33

工艺合理

1、工件定位、夹紧及刀具选择合理;

2、加工顺序及刀具轨迹路线合理。

酌情扣1~5分

3

34

程序编制

1、指令正确,程序完整;

2、数值计算正确、程序编写表现出一定的技巧,简化计算和加工程序;

3、刀具补偿功能运用正确、合理;

4、切削参数、坐标系选择正确、合理。

3

6

Ra1.6

每超差0.01扣1分

2

7

同轴度φ0.02

超差不得分

2

8

倒角

错、漏1处扣1分

1

9

φ40处Ra1.6

每降1级扣1分

1

10

件2

IT

每超差0.01扣1分

3

11

Ra1.6

每降1级扣1分

2

12

IT

每超差0.01扣1分

3

13

Ra1.6

每降1级扣1分

2

14

IT

每超差0.01扣1分

职业技能操作考试机械类—数控车工操作考试评分标准

职业技能操作考试机械类—数控车工操作考试评分标准职业技能操作考试是为了评估考生在特定职业领域的操作技能水平而设计的。

对于机械类-数控车工操作考试,评分标准应该根据考试内容和考核要求进行制定。

以下是一个可能的评分标准范例:1. 准备工作 (10分)在开始操作前,考生必须正确准备工作环境和所需工具。

评分标准如下:- 操作区域干净整洁,无障碍物 (2分)- 所需工具一应俱全,摆放整齐 (2分)- 工作台面准备就绪,无异常情况 (2分)- 安全装备佩戴完全,符合规定 (2分)- 准备时间合理,不超过规定时间 (2分)2. 操作规范 (30分)考生在操作过程中应遵守操作规范和安全操作要求。

评分标准如下:- 操作动作规范、流畅 (5分)- 手部和身体姿势正确,符合安全规定 (5分)- 操作过程中保持机械设备和工作区域清洁 (5分)- 对设备故障和危险状况的应急处理能力 (5分)- 操作过程中注意检查和控制操作参数,确保操作的准确性和稳定性 (5分)- 操作过程中注意观察问题、分析问题并及时处理 (5分)3. 设备操作 (40分)考生需要熟练操作数控车床,能够完成规定的工作任务。

评分标准如下:- 启动和关闭机床系统的正确步骤和顺序 (5分)- 选择适当的切削工具和刀具,正确装置和安装 (5分)- 能够独立编写和输入程序代码 (5分)- 能够使用操作界面进行设备设置和调整 (5分)- 能够进行自动运行和手动操作,操作熟练 (5分)- 能够准确测量加工尺寸并调整参数,保证加工质量 (5分)- 对于少量辅助设备的操作和调试能力 (5分)- 能够处理小的设备故障和维修 (5分)- 操作过程中能够识别和解决操作问题和障碍 (5分)4. 加工质量 (20分)考生需要按要求完成加工任务,并达到规定的加工质量要求。

评分标准如下:- 加工尺寸和形状符合要求 (5分)- 表面粗糙度和光洁度符合要求 (5分)- 对于加工过程中的常见问题和调整方法的应对能力 (5分)- 总体加工质量符合标准和规范 (5分)总分为100分。

数控车中级工图纸及评分标准(六套)

数控车中级工图纸及评分标准(六套)LT数控车工中级操作技能考核试卷考件编号:姓名:准考证号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:一、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总 成 绩 表零件加工评分表序号项目考核内容配分 检测结果 得分ITRa 1 外 圆φ48 0-0.016 Ra1.6 5 1 2 φ36 0-0.016 Ra1.6 5 1 3 φ30 0-0.016Ra1.6 5 1 4 圆弧 R35 Ra1.6 3 1 5 R4、R2Ra1.6 3 1 6 内孔 φ24+0.021Ra1.6 5 1 7螺纹M24x1.5—6gRa1.651序号试题名称配分 得分 权重 最后得分 备注1 加工准备及工艺制定 102 数控编程 20 3数控车床操作与工量刃具使用54 零件加工 60 5数控车床维护与精度检验5 合计100零件加工评分表序号项目考核内容配分 检测结果得分ITRa 1 外 圆φ48 0-0.016 Ra1.6 4 1 2 φ40 0-0.016 Ra1.6 4 1 3 φ38 0-0.016 Ra1.6 4 1 4 φ28 0-0.013Ra1.6 4 1 5 圆弧R30 Ra1.6 4 1 6 R20Ra1.64 1 7 内孔 φ22+0.021Ra1.6 4 1 8 螺纹M24x1.5—6g Ra1.65 19 长度 82±0.1 3 10 30 0-0.05 3 11 10 0-0.05 3 12 22+0.13 13 其他轮廓形状有无缺陷 4 14倒角、倒钝 3 合 计60评分标准:尺寸和形状位置精度每超差0.01mm 扣2分,粗糙度增值时扣该项全部分。

否定项:零件上有未加工形状或形状错误的,此件视为不合格考评员:年 月 日 考评组长:年 月 日江苏省职业技能鉴定数控车工中级操作技能考核试卷考件编号:姓名:准考证号:单位:本题分值:100分考核时间:240分钟考核形式:现场笔试和现场操作具体考核要求:二、工艺制定(10分)二、编制程序(20分)三、现场操作:1、数控车床操作与工量刃具使用(5分)2、数控车床维护保养与精度检验(5分)3、零件加工(60分)按零件图完成加工操作总成绩表序试题名称配得权最后备注零件加工评分表序号项目考核内容配分 检测结果 得分ITRa 1 外 圆φ48 0-0.016 Ra1.6 5 1 2 φ42 0-0.016 Ra1.6 5 1 3 φ30 0-0.016Ra1.6 5 1 5 圆弧 R50 Ra1.6 4 1 6 R10Ra1.64 1 7 内孔 φ22+0.021Ra1.6 5 1 8 螺纹M24x1.5—6g Ra1.65 29 长度82±0.1 3 1034 0-0.1 3 11 10 0-0.05 3 1220+0.13号分 分 重 得分 1 加工准备及工艺制定 10 2 数控编程 20 3数控车床操作与工量刃具使用54 零件加工 60 5数控车床维护与精度检验5 合计10013轮廓形状有无缺陷 4其他14 倒角、倒钝 3合计60评分标准:尺寸和形状位置精度每超差0.01mm扣2分,粗糙度增值时扣该项全部分。

中级数控车工实操评分标准4

4

降一级扣2分

三角螺纹

(14分)

M20×2中径配合

6

配不上0分

螺纹配合间隙适当,6分

配合过紧过松扣3分

60°

4

明显倒牙0分

两侧Ra3.2

4

降一级扣2分

圆球

(5分)

R5

IT

3

圆弧规检测,间隙在0.2mm内,2分

间隙在0.2~0.3mm内,1分

间隙超出0.3mm,0.5分

圆弧连接光滑,1分

圆弧连接不光滑,0分

马鞍山市职业技能鉴定

中级数控车工“应会”评分表4

程序号:准考证号:加工时间:

考核要求及评分标准

考核项目

考核要求

配分

T/Ra

评分标准

检测

结果

得分

数控仿真

(20分)

仿真软件对考核件进行仿真加工

10分

无仿真图形,0分

仿真件尺寸符合图纸尺寸要求(10分)

每错误一处尺寸,扣1分

10分

无程序0分

应用循环编程及优化程序(10分)

误差超出0.2mm,1分

误差超出0.4mm,0分

14、10

2

每处超差扣1分

其它

(7分)

倒角C2

1

无倒角0分

毛刺

2

一处不合格扣0.5分

其余Ra3.2

4

一处不合格扣1分

安全文明

生产

按有关规定执行,

现场记录

0

每违反一项从总分中倒扣2~5分,严重违章取消考试资格。

监考

检测

总分

误差在0.1~±0.3mm内,2分

误差超出0.3mm,1分

误差超出0.4mm,0分

数车技能题及评分标准

考评员

组合1

组合2

数控车工技能考试评分表

考号姓名单位成绩

序

号

考核项目

检测工具

配

分

评分标准

检测

记录

得分

件

1

游标卡尺

2

每超差0.01扣1分

千分尺

3

每超差0.01扣2分

Φ50±0.02

千分尺

2

每超差0.01扣1分

10±0.03

游标卡尺

1

不合格不得分

30±0.05

游标卡尺

1

不合格不得分

椭圆

样板

2

不合格不得分

Ra1.6

Ra3.2、倒角

目测

1

一处不合格扣0.5分

配

合

件3对件4锥度部分涂色检测,接触面积大于60%

红丹

2

不合格不得分

件3与件4间隙

1.5±0.03

塞尺

3

每超差0.01扣1分

组合总长

97.5±0.15

游标卡尺

3

不合格不得分

件3、件4、件5

跳动0.04

百分表

4

不合格不得分

其

它

安全文明生产

5

现场记录

备

注

1、考试时限:270分钟;

Ra1.6

目测

3

一处不合格扣1分

Ra3.2、倒角

目测

1.5

一处不合格扣0.5分

件5

千分尺

2

每超差0.01扣1分

Φ44±0.02

数控车工实操考核评分表

实际加工时间

考评人

人力资源评价

9

球面25

10

不合要求不得分

10

长度150

4

每超差0.01扣1分

11

其他长度

2

不合要求不得分

12

螺纹退刀槽0.3×2

2

不合要求不得分

13

锥度30度

6

每超差2ˊ扣1分

14

整体外形

5

圆弧曲线连接圆滑、形状准确

15

粗糙度要求

10

大于1.6不得分

16

倒角、去毛刺等

7

19

安全操作、文明生产

视情节轻重扣分,扣分<10分

数控车工实操考核评分表

单位

姓名

总分

考核工件名称

轴

图号

S

序号

考核内容及要求

配分

评分标准

得分

1

手工编程

20

语法错误、数据错误2分/处

2

程序输入

3

手工输入

3

轨迹模拟

3

图形寻错

4

建立工件坐标系

4

建立合适零件坐标系

5

试切对刀

5

步骤错扣1分/处

6

加工调试

5

7

直径45

7

每超差0.01扣1分

8பைடு நூலகம்

直径35

7

每超差0.01扣1分

2018年机械类—车工操作考试评分标准与考场准备单

机械类—车工操作考试评分标准车工操作考试评分标准由工件质量和职业素养(现场操作规范)两部分组成,总分为工件质量分与职业素养(现场操作规范)分之和。

一、工件质量评分标准1. 工件质量分的配分公布的工件质量评分标准(评分样表)中每一项评分项目(对应试题加工表面特征类型)为一个配分值区间;考试使用的工件质量评分标准中每一项评分项目(对应试题图样标注要素)为一个确定的配分数值。

2. 工件质量分的评定考试结束后由评定人员测量工件各评分项目的实际要素,填写检测结果,根据评定标准评定该项目的得分,各项得分之和即为工件质量分。

二、职业素养(现场操作规范)评分标准在考试过程中由评定人员按现场操作规范评定,单项分值按评分标准扣完为止。

若出现否决项则职业素养(现场操作规范)评分总分按零分计。

三、考试时间及考试停止操作考试时间150分钟包括工件加工与交卷、考试结束前的工位清理、卫生工作等。

以下情况考生必须立即停止考试:1.考评人员指出考生严重违反安全操作规程。

2. 考试时间结束。

3.发生重大安全事故,终止考试。

四、考试说明1.考件材料和考试所使用的设备由考点统一准备。

2.考试所使用的工、刀、量、辅具等由考点统一准备。

3. 公布的考场准备单样表为考生考前培训参考用,正式的考场准备通知单根据考点实际情况可能略有调整,不再公布。

4.考试过程中如发生因考生操作失误引起设备损坏情况,设备维修费用由参加考试的学校和学生共同承担,社会考生则由考生本人承担。

5.考试中考生使用的劳保用品(工作服、防护眼镜、三防安全鞋)由考生自行准备。

机械类—车工准备通知单(样表)一、材料准备二、设备准备三、工、刀、量、辅具准备清单(未注计数单位按每台车床)机械类—车工现场操作规范评分表准考证号考试场次工位号机械类—车工工件质量评分表(样表)。

数控车工考核方案

河南省商务学校《数控车》专业技能考核方案一、考核对象数控专业、机电一体化专业所有在校学生.二、考核时间考核采用现成实际操作及相关问题回答形式,考生为一人一工位。

考核时间共120分钟编程时间:20min(占总分15%)操作时间:100min(占总分85%)三、考评人员杨尚华四、考核项目1、数控车床操作基础了解数控车床的基本结构;能说出数控车床的工作过程;能区分数控车床各功能模块,并说出其功用;会数控车床控制面板的操作,机床日常维护。

数控车床刀具坐标系与对刀数控程序概述典型数控系统的程序输入与自动运行2、数控车削编程基础理解数控车床加工程序编制的方法;能说出常见数控程序指令的格式及其相关参数的含义;能运用仿真软件调试程序;初步学会编制数控加工程序。

主要任务内容有:直线编程练习;圆弧编程练习;刀具半径补偿指令练习;切槽编程练习;固定循环指令编程练习;螺纹编程练习;子程序练习等3、数控车削加工工艺会分析数控车床的零件工艺分析,数控车床编程加工工艺处理,能正确的选择切削用量4、数控车床的操作会手动操作数控车床,完成机床的启动、调速、换刀、对刀、关闭等操作,能在数控机床上完成程序的输入、编辑、检验、试运行等基本操作。

了解轮廓精加工、轮廓粗加工编程方法,主要任务有:任务1 外圆、端面的编程加工理解数控车削外圆、端面相关程序指令的格式和应用特点;会利用仿真软件编制相关的程序;会在数控车床上加工外圆和端面,并控制精度。

任务2 沟槽的编程加工理解数控车削沟槽相关程序指令的格式和应用特点;会利用仿真软件编制相关的程序;会在数控车床上加工沟槽,并控制精度。

任务3 内孔车削的编程加工理解数控车削内孔相关程序指令的格式和应用特点;会利用仿真软件编制相关的程序;会在数控车床上加工内孔,并控制精度。

任务4 螺纹车削的编程加工理解数控车削螺纹相关程序指令的格式和应用特点;会利用仿真软件编制相关的程序;会在数控车床上加工螺纹,并控制精度。

数控车床操作工技能考核标准

3.能借助词典看懂进口数控设备相关外文标牌及使用规范的内容

1.数控车床常见故障的诊断与排除方法

2.数控车床定位精度和重复定位精度及工作精度的检验方法

3.进口数控设备常用标牌及使用规范英汉对照表

二、工件加工

复杂工件的加工

能对适合在车削中心加工的带有车削、铣削、磨削等工序的复杂工件进行加工

能在数控车床上加工外圆、孔、台阶、沟槽等

数控车床操作面板各功能键及开关的用途和使用方法

职业

功能

工作内容

技能要求

相关知识

三

精度检验及误差分析

(一)内外径、长度、深度、高度的检验

1.使用游标卡尺、千分尺、内径百分表测量直径及长度

2.能用塞规及卡规测量孔径及外径

1.用游标卡尺、千分尺、内径百分表测量工件的方法

较复杂圆弧与圆弧的交点的计算方法

(六)设备维护保养

1.能阅读编程错误、超程、

欠压、缺油等报警信息,并排除一般故障

2.能完成机床定期维护保养

1.数控车床报警信息的内容及解除方法

2。数控车床定期维护保养的方法

3.数控车床液压原理及常用液压元件

二、工件

加工

较复杂零件的加工

能加工带有二维圆弧曲面的较复杂零件

1.数控车床刀具的种类、结构及特点

2.数控车床对刀具的要求

(五)编制程序

1.能编制带有台阶、内外圆柱面、锥面、螺纹、沟槽等轴类、法兰盘类零件的加工程序

2.能手工编制含直线插补、圆弧插补二维轮廓的加工程序

1.几何图形中直线与直线、直线与圆弧、圆弧与圆弧的交点的计算方法

2.机床坐标系及工件坐标系的概念

3.直线插补与圆弧插补的意义及坐标尺寸的计算

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械类—数控车工操作考试评分标准

数控车工操作考试评分标准由工件质量和职业素养(现场操作规范)两部分组成,总分为工件质量分与职业素养(现场操作规范)分之和。

一、工件质量评分标准

1. 工件质量分的配分

公布的工件质量评分标准(评分样表)中每一项评分项目(对应试题加工表面特征类型)为一个配分值区间;

考试使用的工件质量评分标准中每一项评分项目(对应试题图样标注要素)为一个确定的配分数值。

2. 工件质量分的评定

考试结束后由评定人员测量工件各评分项目的实际要素,填写检测结果,根据评定标准评定该项目的得分,各项得分之和即为工件质量分。

二、职业素养(现场操作规范)评分标准

在考试过程中由评定人员按现场操作规范评定,单项分值按评分标准扣完为止。

若出现否决项则职业素养(现场操作规范)评分总分按零分计。

三、考试时间及考试停止

操作考试时间150分钟包括工件加工与交卷、考试结束前的工位清理、卫生工作等。

以下情况考生必须立即停止考试:

1.考评人员指出考生严重违反安全操作规程。

2.考试时间结束。

3.发生重大安全事故,终止考试。

四、考试说明

1.考件材料和考试所使用的设备由考点统一准备。

2.考试所使用的工、量、刃、辅具等由考点统一准备。

3.公布的考场准备单样表为考生考前培训参考用,正式的考场准备通知单根据考点实际情况可能略有调整,不再公布。

4.考试过程中如发生因考生操作失误引起设备损坏情况,设备维修费用由参加考试的学校和学生共同承担,社会考生则由考生本人承担。

机械类—数控车工准备通知单(样表)一、材料准备:

二、设备准备:

四、工具准备:

机械类—数控车工现场操作规范评分表准考证号考试场次工位号

机械类—数控车工工件质量评分表(样表)。