Texaco煤气化工艺技术经济指标的评价方法与评价系统设计

Texaco煤气化净化系统技改总结

T exaco 煤气化净化系统技改总结宋先林(安微淮化集团有限责任公司,安微淮南 232038)[中图分类号]TQ 113126 [文献标识码]B [文章编号]100429932(2004)0620031202[收稿日期]2004207227[作者简介]宋先林(1973-),男,安徽怀远人,工程师。

我公司净化系统为德士古合成气的后处理工序,包括变换、脱硫、脱碳、甲烷化和配套环保装置硫回收,自2000年8月装置设产以来,总体运行状态良好,但也存在着一些问题和不足。

经过多年的实践与摸索,针对存在的问题,对装置进行了技术改造,取得了良好的经济效益。

在此,就净化系统所进行的技术改造作一总结。

1 变换气水冷器改造系统开车初期,变换系统阻力突然升高,被迫停车处理。

经检查发现,变换气水冷器及变换气出口管被碳酸铵结晶堵塞是阻力上升的直接原因。

因为变换气经水冷器冷却后,温度降到38℃以下,正是碳酸铵易结晶的温度区域。

找出原因后,公司对变换气水冷器进行了改造,相关工艺参数也做了相应调整。

一方面,在满足脱硫出口总硫含量、保证系统稳定运行的前提下,减少进入变换气水冷器的循环水流量,提高出口变换的温度,尽量远离碳酸铵易结晶的温度区域;另一方面,在变换气水冷器气体进口端的导淋和510M Pa 锅炉给水预热器的锅炉给水进口管之间连接一根管线,往变换气水冷器的管程加锅炉给水,溶解碳酸铵晶体。

改造完成后,变换系统阻力下降,装置运行稳定,至今再没有发生过碳酸铵结晶。

2 脱硫再生塔底温度调整我公司采用的是N HD 脱硫技术,提高再生塔底温度,有利于N HD 溶液的再生。

脱硫再生塔塔底的设计温度为135~145℃,开车初期,严格按设计温度进行操作,N HD 溶液再生效果很好。

但再生温度高也存在不利因素,主要表现在以下四个方面。

(1)再生塔底温度高,会导致低压贫液泵和高压贫液泵入口温度过高,接近该压力条件下溶液的饱和蒸汽压,影响高压贫液泵的稳定运行。

煤气化技术工艺和技术以及项目的经济性

煤气化技术工艺和技术以及项目的经济性导读:1、煤制氢工艺固定床气化技术;2、煤制氢工艺气流床气化技术;3、煤制氢原理:壳牌粉煤气化技术、气流床气化航天炉技术、清华炉技术、德士古水煤浆气化技术、四喷嘴煤气化技术;4、煤制氢技术与项目的经济性。

煤制氢技术包括煤的焦化制氢和煤的气化制氢。

煤的焦化是制取焦炭为主,焦炉煤气是副产品,由于中国焦炭产量巨大,所以焦炉煤气的产量也非常大,2005年焦化产生的煤气大约有1300亿立方米,如果按含氢量60%,那么就有750亿立方米的氢气产生。

这些氢气是对氢源短缺的有益补充。

目前,利用煤制氢主要是通过煤的气化来制取氢气,气化工艺在很大程度上影响着产品氢气的成本和过程气化效率,研发高效、低能耗、无污染的煤气化工艺是发展煤气化制氢的前提。

煤气化技术的形式多种多样,但按照煤料与气化剂在气化炉内流动过程中的不同接触方式,通常分成固定床(也称移动床)气化、流化床气化、气流床气化等。

1.4.1煤制氢工艺固定床气化技术固定床气化是以块煤、焦炭块或型煤(煤球)作入炉原料,床层与气化剂(H2O、空气或O2)进行逆流接触,并发生热化学转化生成氢气、CO、CO2的过程。

固定床气化要求原料煤的热稳定性高、反应活性好、灰熔融性温度高、机械强度髙等,对煤的灰分含量也有所限制。

目前流行的水素杯(),就是用电解水的方法产生氢气,氢气溶解于水制成氢水,氢水也叫水素水,目前氢医学表明氢有着独特的选择性中和体内自由基的特性。

固定床气化形式多样,通常按照压力等级可分为常压和加压两种。

1.4.1.1常压固定床常压固定床煤气化技术[8]是目前我国氮肥产业主要采用的煤气化技术之一。

固定床气化采用常压固定床空气、蒸汽间歇制气,要求原料为25~75mm的块状无烟煤或焦煤,进厂原料利用率低,操作繁杂、单炉日处理量少(50~100t/d)、有效气成分含量为76%,碳转化率为75%~82%,对环境污染严重。

国外早已不再采用该技术,尽管我国有900余家中小型合成氨厂和煤气厂采用常压固定床气化技术,3000余台气化炉还在运行,但从气化技术发展的角度看,常压固定床气化技术已无法适应现代煤化工对气化技术的要求,属将逐步淘汰的工艺,面临着更新换代的问题。

煤制气项目的技术路线选择与经济效益评估

煤制气项目的技术路线选择与经济效益评估煤制气是一种将煤炭转化为合成气(包含氢气和一氧化碳)的技术,为能源转换与利用提供了一种重要的途径。

本文将探讨煤制气项目的技术路线选择以及经济效益评估。

一、技术路线选择煤制气项目的技术路线选择,直接关系到项目的可行性和经济效益。

根据煤制气的不同技术路线,可将其分为以下几种:煤炭气化技术、煤炭干馏技术、煤炭液化技术等。

1. 煤炭气化技术煤炭气化技术是将煤炭在高温条件下分解为合成气的过程。

常见的煤炭气化技术包括煤炭气化成套设备和Lurgi气化技术等。

这些技术能够高效地将煤炭转化为合成气,并通过合成气的净化与转化,生产出丰富的化学品和燃料。

2. 煤炭干馏技术煤炭干馏技术是指将煤炭在缺氧条件下进行加热分解的过程。

这种技术主要产生焦炭和煤气。

煤炭干馏技术适用于煤炭资源丰富的地区,可以利用煤炭中的热值和化学成分,生产出高品质的焦炭和煤气。

3. 煤炭液化技术煤炭液化技术是指将煤炭转化为液体燃料的过程。

这种技术能够实现煤炭氢化、溶剂煤等方法,将煤炭转化为液体燃料,如合成柴油、合成甲醇等。

煤炭液化技术具有能源转化效率高,产品适应性广等特点,但也存在投资规模大、环境污染等问题。

根据项目所在地区的资源情况、技术条件和市场需求,可以选择合适的技术路线。

在技术路线选择过程中,需要考虑煤炭资源的品位和含量、技术投资、设备运行成本、产品销售市场等因素,以实现技术路线的合理性和经济效益的最大化。

二、经济效益评估对于煤制气项目而言,经济效益评估是一个重要的环节。

通过对项目的投资、成本和收益进行评估,可以全面了解项目的可行性和盈利能力。

1. 投资评估投资评估是指对煤制气项目的全部投资进行评估和估算。

包括项目建设投资、设备购置费用、生产运营费用等方面。

同时还需要考虑市场需求、销售收入等因素,将投资金额和收益情况进行对比,从而评估项目的投资回报率和回收期。

2. 成本评估成本评估是对煤制气项目从建设、生产到运营过程中的各项费用进行评估和估算。

Texaco-Shell-GSP煤气化技术比较

730 2200 小试厂

商业化装 压力 4.0MPa 1986 年 6

置,生产 温度 1500℃ 月建成,投

H2 和羰

资 2.2 亿马

基合成气

克

联合发电 压力 2.8-3.0 96 年 7 月 MPa,温度 投用,投资

1200-1500℃ 5.1 亿美元

小试装置 气化压力 1.4 小 试 厂 79

气化装 Φ2×10ft,二段反应

发电

年投运。 示 范 厂 83 年 7 月投运

1430 1832

商业化生 压力 2.1MPa 87 年 4 月 产装置, 一段温度 投运 联合循环 1316-1427 发电 ℃,二段

1038℃

中国水煤浆气化装置概况一览表

序 气化装 气化炉台数和形式

号置

煤浆制备

单炉干煤 用途

量(t/d)

主要工 艺条件

2、国内外水煤浆气化装置

到目前为止,国内外已建、在建和拟建德士古水煤浆加压气化装置,加上技 术上相似的道化学气化装置,已达 20 多座,如下表所示:

国外水煤浆气装置概况一览表

序 气化 气化炉台数和形式

号 装置

煤浆制备

单炉干煤 用途

量(t/d)

主要工 艺条件

备注

1 美国蒙 3 台,第 l 台为废锅 棒磨机,试烧评 15~20 中试装 第 1 台设计 3 台分别于

⑦、单台气化炉的投煤量选择范围大。根据气化压力等级及炉径的不同,单 炉投煤量一般在 400~1000t/d(干煤)左右,在美国 Tampa 气化装置最大气化能 力达到 2200t/d(干煤)。

一、Texaco 水煤浆纯氧加压气化技术

1、发展历史 鉴于在加压下连续输送粉煤的难度较大,1948 年美国德士古发展公司 (Texaco Development Corporation)受重油气化的启发,首先创建了水煤浆气化 工 艺 (Texaco coal gasification process) , 并 在 加 利 福 尼 亚 州 洛 杉 矶 近 郊 的 Montebello 建设第一套投煤量 15t/d 的中试装置。当时水煤浆制备采用干磨湿配 工艺,即先将原煤磨成定细度的粉状物,再与水等添加物混合一起制成水煤浆, 其水煤浆浓度只能达到 50%左右。为了避免过多不必要的水分进入气化炉,采取 了将人炉前的水煤浆进行预热、蒸发和分离的方法。由于水煤浆加热汽化分离的 技术路线在实际操作中遇到一些结垢堵塞和磨损的麻烦,1958 年中断了试验。 早期的德士古气化工艺存在以下明显的缺点。如①、配置煤浆不会应用水煤 浆添加剂和未掌握粒级配比技术,煤浆浓度较低;②、水煤浆制备采用干磨湿配, 操作复杂,环境较差;③、煤浆在蒸发过程中易结垢和磨损;④、分离出的部分 蒸汽(约 50%)夹带少量煤粉无法利用,且在放空时造成污染。 由于在 20 世纪 50~60 年代油价较低,水煤浆气化无法发挥资源优势,再加 上工程技术上的问题,水煤浆气化技术的发展停顿了 10 多年,直到 20 世纪 70 年代初期发生了第一次世界性石油危机才出现了新的转机。德士古发展公司重新 恢复了 Montebello 试验装置,于 1975 年建设一台压力为 2.5MPa 的低压气化炉, 采用激冷和废锅流程可互相切换的工艺,由于水煤浆制备技术得到长足的进步, 水煤浆不再经过其他环节而直接喷人炉内。1978 年和 1981 年再建两台压力为 8.5MPa 的高压气化炉,这两台气化炉均为激冷流程,用于煤种评价和其他研究。 1973 年德士古发展公司与联邦德国鲁尔公司开始合作,于 1978 年在联邦德 国建成了一套德士古水煤浆气化工业试验装置(RCH/RAG 装置),该装置是将德 士古发展公司中试成果推向工业化的关键性一步,通过实验获得了全套工程放大 技术,并为以后各套工业化装置的建设奠定了良好的基础。

煤炭气化过程的主要评价指标Word文档

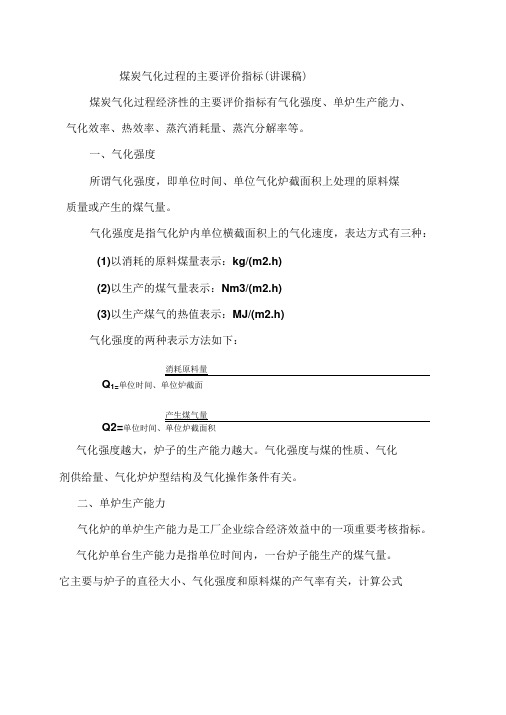

煤炭气化过程的主要评价指标(讲课稿)煤炭气化过程经济性的主要评价指标有气化强度、单炉生产能力、气化效率、热效率、蒸汽消耗量、蒸汽分解率等。

一、气化强度所谓气化强度,即单位时间、单位气化炉截面积上处理的原料煤质量或产生的煤气量。

气化强度是指气化炉内单位横截面积上的气化速度,表达方式有三种:(1)以消耗的原料煤量表示:kg/(m2.h)(2)以生产的煤气量表示:Nm3/(m2.h)(3)以生产煤气的热值表示:MJ/(m2.h)气化强度的两种表示方法如下:消耗原料量Q1=单位时间、单位炉截面产生煤气量Q2=单位时间、单位炉截面积气化强度越大,炉子的生产能力越大。

气化强度与煤的性质、气化剂供给量、气化炉炉型结构及气化操作条件有关。

二、单炉生产能力气化炉的单炉生产能力是工厂企业综合经济效益中的一项重要考核指标。

气化炉单台生产能力是指单位时间内,一台炉子能生产的煤气量。

它主要与炉子的直径大小、气化强度和原料煤的产气率有关,计算公式如下:V==q iX D 2XM式中V ——单炉生产能力,m 3/hD 气化炉内径,mV g -----煤气产率,m 3/kg (煤)q i -----气化强度,kg/(m 2.h)公式中的煤气产率是指每千克燃料(煤)在气化后转化为煤气的体积,它也是重要的技术经济指标之一,一般通过试烧试验来确定。

在生产中也经常使用另一个与煤气产率意义相近的指标,即煤气单耗,定义为每生产单位体积的煤气需要消耗的燃料质量,以kg/m 3计。

三、碳转化率碳转化率是指在气化过程中消耗的总碳量占原料煤中碳量的百分数*注:碳转化率表示的是气化过程中煤中碳的转化率,而并非表示煤中碳的利用率。

四、气化效率气化效率是指产品煤气与原料煤所含的化学能之比,故又称为冷煤气效率”(1)计算公式:煤气热值父煤气产率原料煤发热量 100%(2)原料煤的发热量为入炉煤的热值(3)原料煤的发热量和煤气热值一般均为低位,但有时也可同时用高位五、热效率热效率是评价整个煤炭气化过程能量利用的经济效率。

浅谈煤气化工艺的优缺点

浅谈煤气化工艺的优缺点摘要:本文主要介绍了Texaco、Shell、GSP三个主要的煤气化工艺的原理及优缺点。

关键词:Texaco Shell GSP 原理优缺点一、引言我国煤炭资源相对丰富,而煤化工属“两高一资”产业,其发展必然受到资源、环境和产业政策等制约,因此煤化工发展必须采用新技术,开发新产品。

煤气化技术成熟,只需确定气化技术路线与气化炉配置。

本文主要介绍了Texaco、Shell、GSP三个主要的煤气化工艺。

二、反应原理Texaco气化工艺:采用两相并流型气化炉,氧气和煤浆通过特制的喷嘴混合喷入气化炉,在炉内水煤浆和氧气发生不完全反应产生水煤气,其反应释放的能量可维持气化炉在煤灰熔点温度以上,以满足液态排渣的需要。

Shell气化工艺:煤气化在高温加压条件下进行,煤粉、氧气及蒸汽并流进入气化炉,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理化学过程。

由于气化炉内温度很高,在有氧存在的条件下,以燃烧反应为主,在氧化反应完后进入到气化反应阶段,最终形成以CO和H2为主的煤气离开气化炉。

GSP气化工艺:GSP连续气化炉是在高温加压条件下进行,几根煤粉输送管均匀分布进入最外环隙,并在通道内盘旋,使粉煤旋转喷出。

给煤管末端与喷嘴顶端相切,在喷嘴外形成一个相当均匀的粉煤层,与气化介质混合后在气化室中进行气化,反应完后最终形成CO和H2为主的煤气进入激冷室。

三、主要工艺指标对比四、工艺技术优缺点4.1优点Texaco气化工艺:可用于气化的原料范围比较宽;工艺技术成熟,流程简单,过程控制安全可靠,运转效率高,操作性好,可靠程度高;碳转化率高,可达95%以上;合成气质量好,用途广;可供选择的气化压力范围宽(2.6-8.5Mpa),为满足多种下游工艺提供条件,即节省了中间压缩工序,也降低了能耗;单台炉投煤量选择范围大,根据气化压力等级及炉径的不同,单炉投煤量一般在400-2200t/d左右;气化过程污染少,环保性能好。

Texaco气化工艺

FC

PC LC

气化炉

LC

放空

LC

PC

一级闪蒸

真空泵

PC LC

LC

FC

二级闪蒸

P-1

LC

灰水槽

FC

出焦化处理 高压灰水泵 低压灰水泵 沉降槽 固液分离

主要操作条件及工艺技术指标: •煤处理能力:20~22t干煤/h.台 •氧气消耗:13700~14800Nm3/h.台(氧纯度: 99.6%) •煤浆浓度:≥61.5wt% •气化炉压力:4.0MPa •气化炉温度:1250~1350 ℃

投产时间

1984 1984 1993 1995

国别

美国 日本 中国 中国

规模t/d

900 1400 360 1500

压力MPa

6.5 4.0 2.6 4.0

流程

激冷 激冷 激冷 激冷

产品

醋酐 合成氨 尿素 甲醇、CO

渭化

淮化 Tampa 浩化 *德州恒升 *山东国泰 金陵石化

1996

2000 1996 2005 2004 2005 2005.9

合成气有效气(CO+H2 )80%,相对较高;CH4<0.2%、 N2<1.6%,含量低;不含烯烃及高级烃,有利于甲醇合成 气耗的降低以及保证甲醇质量。

1300℃以上高温反应,不产生含酚、氰、焦油废水 处理废水:气化、甲醇产生的废水可用作制浆 灰渣是砖窑生产的上好原料

Texaco工艺缺点

合成气去甲醇 氧气 除盐水 蒸汽 除氧器 原煤 添加剂 德士古 气化炉 变换冷凝液

真空泵

真空闪蒸 分离罐 中压闪蒸 分离罐 闪蒸汽去火炬

煤磨机

冷凝液泵

德士古煤气化技术及工艺流程

德士古煤气化技术及工艺流程德士古公司 Texaco Inc德士古公司1902年成立于美国得克萨斯州的休斯敦,原名为得克萨斯公司,1959年改为Texaco(德士古)。

德士古公司是世界著名的跨国石油公司之一,主要从事石油和天然气的勘探、生产、炼制、运输和销售。

德士古的几个主要子公司情况如下:德士古美国公司(TEXACO U.S.A.)负责在美国的勘探、生产、炼制以及石油和油品的运输和销售。

德士古欧洲公司 (TEXACO.EUROPE)负责在欧洲国家的勘探、生产、提炼和销售业务。

德士古中东/远东公司(TEXACO MIDDLE EAST FAR EAST)负责在沙特和印尼及该地区其他一些产油国的原油生产与供应活动。

加德士石油公司(Caltex Petroleum Corp.)负责在亚洲、东非及环太平洋地区55个国家的石油加工和销售业务,是德士古与谢夫隆公司的合资公司,德士古拥有加德士公司50%的股份。

加德士公司的炼油和销售活动遍及60多个国家,主要分布在苏伊士以东地区。

Texaco德士古煤气化技术Texaco-德士古煤气化技术的气化炉主要结构是水煤浆单喷嘴下喷式,大部分是采用水激冷工艺流程,但在IGCC发电项目的,也采用废锅流程。

单炉容量目前最大可达日投煤量2000吨,操作压力大多采4MPa、6.5MPa,少数项目也已达到8.4MPa。

中国引进德士古煤气化技术最早的是山东鲁南化肥厂,于1993年投产,目前已有十来家使用德士古煤气化技术。

有着30年应用经验的德士古煤气化技术在中国应用也十几年了,是较成熟的煤气化技术。

从技术的掌握和操作的熟练,设备的国产化和配套的耐火材料的制造都有较大优势。

德士古煤气化技术的主要优点是水煤浆带来的,即较容易把压力升上去。

如南化的气化炉压力达到了8.4MPa,这样就可能实现不需压缩直接合成甲醇,节省了压缩能耗。

德士古煤气化技术的缺点也跟水煤浆有关,水煤浆中含有40%的水,使它的热值降低。

煤气化工艺的简要评述

煤气化工艺的简要评述目前国内可供选择的成熟或相对成熟的煤加压气化工艺很多,各种煤气化工艺的综合比较也有较多的文献、资料可供查阅,这里只简要叙述几种主要煤气化工艺的特点及现阶段存在存在的问题。

1、TEXACO水煤浆气化TEXACO水煤浆气化采用水煤浆进料、液态排渣、在气流床中加压气化,水煤浆与纯氧在高温高压下反应生成煤气。

气化炉主要结构是水煤浆单喷嘴下喷式,大部分是采用水激冷工艺流程,单炉容量目前最大可达日投煤量2000吨,操作压力大多采4MPa、6.5MPa,少数项目也已达到8.4MPa。

我国引进该技术最早的是山东鲁南化肥厂,于1993年投产,后来又有若干厂使用,目前已有十来家。

比较有代表性的有渭河(气化压力6.0MPa)、淮南(气化压力4.0MPa)和鲁南(气化压力2.0MPa)。

由于国内已经完全掌握了TEXACO气化工艺,积累了大量的经验,因此设备制造、安装和工程实施周期短,开车运行经验丰富,达标达产时间也相对较短,主要问题是对使用煤质有一定的选择性,同时存在气化效率相对较低、氧耗相对较高及耐火砖寿命短等问题,但随着在国内投运时间的延长部分问题已得到有效解决。

2、多喷嘴对置水煤浆气化本项技术是“九五”期间由华东理工大学、兖矿鲁南化肥厂、中国天辰化学工程公司合作开发的。

2000年10月通过原国家石油和化学工业局组织的鉴定和验收。

示范装置为兖矿国泰化工有限公司,建成两套日投煤1150吨的气化炉,操作压力4.0MPa,生产24万吨/年甲醇,联产71.8MW发电。

装置已于2005年10月投入运行。

第二个项目是应用在华鲁恒升化工股份有限公司大氮肥国产化工程,建设一套多喷嘴对置式水煤浆气化装置,日投煤750吨,操作压力6.5MPa,装置已于2005年6月初投入运行。

该工艺仍属于水煤浆气化的范畴,与TEXACO的主要区别是由TEXACO单喷嘴改为对置式多喷嘴,强化了热质传递,气化效果较好,但多喷嘴需要设置多路控制系统,增加了设备投资和维修工作量。

气化工艺安全评估

气化工艺安全评估

气化工艺安全评估是指对气化工艺系统进行全面分析和评估,以确定系统中可能存在的安全隐患和风险,并采取相应的措施来预防和应对这些潜在的风险。

气化是将固体、液体或气体燃料转化为可燃性气体或液体燃料的一种化学过程。

气化工艺的特点是高温、高压和复杂的化学反应过程,所以安全评估对于气化工艺特别重要。

气化工艺安全评估的主要内容包括以下几个方面:

1. 分析气化原料的物性和化学性质,确定其对系统安全的影响因素。

2. 确定气化过程中可能出现的事故类型,如爆炸、火灾、毒气泄漏等,并评估其可能性和严重程度。

3. 分析气化系统的结构和组成,确定可能存在的设备和管道安全隐患,如设备老化、腐蚀、泄漏等。

4. 进行气化系统的风险评估,包括定量和定性的评估方法,评估系统的可靠性和安全性。

5. 提出气化系统安全改进的建议和措施,如增加安全设备、改进操作程序、培训操作人员等。

6. 制定应急预案,包括事故应急处理程序、人员疏散计划、物

资准备等,以应对可能发生的事故。

通过进行气化工艺安全评估,可以及早发现和预防潜在的安全风险,保证气化工艺系统的安全运行,避免事故发生,保护人员和环境的安全。

煤炭气化技术评价分析

目录一、煤气化技术概况 (1)1.固定床 (1)2.流化床 (1)3.气流床 (1)二、GE-Texaco水煤浆加压气化 (2)三、Shell 干粉煤加压气化 (3)四、喷嘴对置式煤气化炉 (4)五、三种气化技术比较 (6)六、关于采用国产炉的可行性 (11)七、关于不同气化工艺对甲醇成本的影响问题 (12)煤炭气化技术评价及分析一、煤气化技术概况煤的气化是煤化工生产的基础。

由于煤的品质、目标产品、建设及生产条件的变化不同,决定了煤气化工艺的多样性和复杂性。

至今尚未开发出能适应各种不同情况的十全十美的煤气化技术。

气化的核心装置是气化炉,国内外工业上使用过的气化炉型非常繁多,各有其特点和优缺点,适用范围各不相同。

按照物质在气化过程中的状态一般将炉型按固定床(也称移动床)、流化床(也称沸腾床)、气流床三类划分,现将有代表性的炉型分别简介如下:1 .固定床UGI炉一一以块状无烟煤或焦炭为原料,煤块52~75m/m,常压操作,空气与蒸汽底吹间歇制气。

此法古老,为我国中小氮肥厂普遍采用,原料利用率低、单耗高、操作繁杂、污染严重、属落后技术未来会被淘汰。

Lurgi加压气化炉一一主要用于褐煤、弱粘结性煤,要求煤热稳定性高,化学活性好,灰熔点高,机械强度高。

因气化温度较低,煤气中含焦油、酚及高碳氢化物,甲烷含量高,一般适用于作城市煤气。

2 .流化床恩德炉一一原型为Win kier沸腾炉,经朝鲜改进适用于气化褐煤和长焰煤,要求煤种灰分小于25%~30%,灰熔点ST > 1250 C,低温活性好,弱粘接性,床层温度1000~1050 °C,富氧常压气化。

该炉尚存在飞灰量大、污染重、单炉气化能力低等缺点,一般可用于中小型氮肥厂改变原料路线。

灰熔聚粉煤气化炉一一为中科院山西煤化所开发研制技术,煤种适应性强,可用褐煤、低化学活性烟煤及无烟煤v 6m/m的碎煤作原料,床温1100C,煤灰不熔融而只使之熔聚成球状或块状排出。

主要煤气化技术简介

主要煤气化技术概述摘要介绍了包括Texaco水煤浆气化、Shell煤气化、GSP煤气化、Lurgi煤气化在内的四种主要煤气化技术,分别介绍其工艺流程,以及在应用后对其的评价。

关键词煤气化技术Texaco水煤浆气化Shell煤气化GSP煤气化Lurgi煤气化煤气化是煤转化技术中最主要的方面,它的历史非常悠久,甚至早于发电。

通常,煤的气化泛指各种煤(焦)与载氧的氧化剂(O2、H2O、CO2)之间的一种不完全反应,最终生成由CO、H2、CO2、CH4、N2、H2S、COS等组成的煤气。

煤的气化反应一般可人为简化成氧化(放热)反应(如C+O2),还原(吸热)反应(如C+H2O、C+CO2),甲烷生成(裂解)反应和水煤气平衡反应(CO+H2O)等。

国内外先后开发了100多种气化工艺(炉型),但是最有发展前途的也只有几种[1]。

在这里简要的介绍几种应用广泛的几中煤气化技术,主要包括:Texaco 水煤浆气化、Shell煤气化、GSP煤气化、Lurgi煤气化。

1.Texaco水煤浆气化Texaco(德士古)水煤浆加压气化工艺简称TCGP,是美国德士古石油公司在重油气化基础上发展起来的[2,3]。

TCGP技术包括煤浆制备、灰渣排除、水煤浆气化等技术,其核心和关键设备是气化炉。

它的主要优点是流程简单、压力较高、技术成熟、投资低。

1.1 气化炉内的反应水煤浆和99.6%的纯氧经TCGP烧嘴呈射流状态进入气化炉,在高温、高压下进行气化反应,生成以CO+H2为主要成分的粗合成气。

在气化炉内进行的反应相当复杂,一般认为气化分三步进行:(1)煤的裂解和挥发分的燃烧。

水煤浆和氧气进入高温气化炉后,水迅速蒸发为水蒸气。

煤粉发生热裂解并释放出挥发分。

裂解产物及挥发分在高温、高氧浓度下迅速完全燃烧,同时煤粉变成煤焦,放出大量的反应热。

因此,在合成气中不含有焦油、酚类和高分子烃类。

这个过程相当短促。

(2)燃烧及气化反应。

煤裂解后生成的煤焦一方面和剩作的氧化发生燃烧反应,生成CO、CO2等气体,放出反应热;另一方面,煤焦又和水蒸气、CO2等发生化学反应,生成CO、H2。

德士古气化炉工艺

一、德士古(TEXACO)气化法德士古气化法是一种以水煤浆为进料的加压气流床气化工艺。

德士古气化炉由美国德士古石油公司所属的德士古开发公司在1946年研制成功的。

1953年第一台德士古重油气化工业装置投产。

在此基础上,1956年开始开发煤的气化。

本世纪70年代初期发生世界性能源危机,美国能源部制订了煤液化开发计划,于是,德士古公司据此在加利福尼亚州蒙特贝洛(Moutebello)研究所建设了日处理15t的德士古气化装置,用于试烧煤和煤液化残渣。

联邦德国鲁尔化学公司(Ruhrchemie)和鲁尔煤炭公司l(R1flhrkohie)取得德士古气化专利,于1977年在奥伯豪森一霍尔顿(Oberl!fausezi-Hoiten)建成目处理煤150t的示范工厂。

此后,德士古气化技术得到了迅速发展。

目前国外共有一套中试装置,三套示范装置和四套生产装置,见下表。

除这些已建成的装置外,还有一些装置在设计或计划之中。

德士古气化炉是所有第二代气化炉中发展最迅速、开发最成功的一个,并已实现工业化。

(一)德士吉气化的基本原理和德士古气化炉德士古水煤浆加压气化过程属于气流床疏相并流反应。

德士吉气化炉的结构如下图所示。

水煤浆通过喷嘴在高速氧气流的作用下,破碎、雾化喷入气化炉。

氧气和雾状水煤浆在炉内受到耐火衬里的高温辐衬作用,迅速经历预热、水分蒸发、煤的干馏、挥发物的裂解燃烧以及碳的气化等一系列复杂的物理、化学过程,最后生成以一氧化碳、氢气、二氧化碳和水蒸气为主要成分的湿煤气、熔渣和未反应的碳,一起同流向下离开反应区,进入炉子底部激冷室水浴,熔渣经淬冷、固化后被截留在水中,落入渣罐,经排渣系统定时排放。

煤气和饱和蒸气进入煤气冷却净化系统。

气化炉是一直立圆筒形钢制受压容器,炉膛内壁衬以高质量的耐火材料,以防止热渣和热粗煤气的侵蚀。

气化炉近于绝热容器,其热损失非常低。

蒙特贝洛中试用气化炉直径1.5m,高6m,操作压为在2.07~8.27MPa。

煤气化工艺方案的选择

汇报人: 日期:

contents

目录

• 煤气化工艺概述 • 煤气化工艺方案比较 • 煤气化工艺方案选择因素 • 煤气化工艺方案选择实例分析 • 结论与展望

01

煤气化工艺概述

煤气化定义

• 煤气化是指将煤转化为可燃气体(主要为合成气)的化学反应过程。这个过程通常在高温高压下进行,采用氧气、空气、 水蒸气等气化剂与煤反应,生成含有氢气、一氧化碳等组分的合成气。煤气化是煤清洁高效利用的重要途径之一。

3

多元化发展

针对不同类型的煤气化原料,开发多样化的煤气 化工艺,提高资源利用率,拓展煤气化市场应用 领域。

对煤气化工艺选择与优化的建议

深入调研

在选择煤气化工艺方案前,需进行深入的市场调研和技术分析,确 保所选方案符合实际需求并具有竞争力。

创新引领

鼓励企业加大技术研发力度,培育自主创新能力,推动煤气化工艺 技术的升级换代。

化工合成

煤气化产生的合成气可用于生产 甲醇、合成氨、尿素等化工产品

。

燃气发电

合成气可作为燃气轮机的燃料,用 于发电。

液体燃料生产

通过费托合成等技术,可将合成气 转化为液体燃料,如生物柴油等。

煤气化工艺的应用油和天然气。

综上所述,煤气化工艺在能源转化、环境保护和拓宽能源利用领域等方面具有重要意义,同时,在化工、发电、液体燃料生 产和工业燃气等领域具有广泛的应用前景。在选择煤气化工艺方案时,需根据具体应用场景、环保要求和经济效益等因素进 行综合考虑。

项目的成功实施不仅提高了企业的竞争力 ,还为国内煤气化行业树立了典范,推动 了行业技术进步和可持续发展。

05

结论与展望

煤气化工艺方案选择总结

方案多样性

任务四:Texaco德士古煤气化技术

(7)单炉产气能力大。由于德士古水煤浆气化炉操作压力较高(一般为4.0MPa~ 6.7MPa),又无机械传动装置,在运输条件许可下设备大型化较为容易,目前气化煤量为 2 000t/d.台的气化炉已在运行。

(8)三废排放有害物质少。 3

项目三

3、TEXACO水煤浆气化工艺原理

类型

主要结构是水煤浆单喷嘴下喷式,大部分是采用水激冷工艺流程。 7

项目三

观察气化炉结构:从结构看,合成气在炉内的走向? 烧嘴的位置?合成气的冷却方法 ?

8

项目三

两种炉型: 淬冷型、全热回收型

(粗煤气采用的冷却方法不同); 两种炉型比较:

两种炉型下部合成气的冷却方式不 同,但炉子上部气化段的气化工艺是相 同的;

气流床气化的特点是每个煤粒均被气流隔开,每个颗粒能单独膨胀、软化、燃烧尽及形成熔 渣,而与邻近的颗粒毫不相干。燃料颗粒不易在塑性阶段凝聚,从而燃料的粘结性对气化过程不 会产生大的影响。

TEXACO水煤浆气化炉所得煤气中含有CO、H2、CO2和H2O四种主要组分,它们存在如下 平衡关系:

CO+H2O=CO2+H2 在气化炉的高温条件下,上述反应很快达到平衡,因此气化炉出口的煤气组成相当于该温度 下CO水蒸气转化反应的平衡组成。

火材料。 下部为激冷室:

Texaco气化炉激冷室由激冷环、下降管、导气管、 液池等。

11

项目三

①激冷环:

激冷环的作用降温、除尘用。 主要是给激冷室供给激冷水,分布急冷水,使其按圆周方式 均匀布,形成水膜排流下,以保护下降管不被烧坏。同时喷淋气 体,洗涤气体中的灰尘。

1.激冷环首先要保证布水均匀,在制作过程中,由于环隙不均 匀,可能造成布水不均,造成水膜太薄,易引起下降管缺水挂渣。

关于煤气化设计

摘要煤作为一种能源,人类已经使用了很长的时间,但作为人类的基本能源需求,即照明、取暖的资源和提供完成工农业和运输等需求的动力的来源,则是进入19世纪以后的事。

在这之前使用的所有形式的能源都是可再生的。

我国则是以煤炭为主要能源的国家,无论在能源构成或者能耗构成方面,煤炭都占有绝对优势,所以我们必须大力开发煤炭资源,其中煤气化工艺则是开发技术主要内容之一。

煤气化主要工艺有shell(壳牌)工艺,GSP工艺,鲁奇工艺,Texaco(水煤浆)工艺。

本次设计从经济、环保、安全等各个方面综合考虑后,选择壳牌煤气化技术作为煤气化工艺。

壳牌技术采用气流床加压气化,干煤粉进料,液态排渣的形式。

气化炉内直流典型时间2到10秒,气化煤种广泛,且煤炭转化率高达99%以上。

由于本次设计项目过于庞大且缺少部分数据,本设计只能概括性的描述此项目的经济情况。

AbstractCoal as an energy source, mankind has used a very long time, but as the basic energy needs of humanity, that is, lighting, heating resources and provide the source of momentum to complete the needs of industry and agriculture and transport, into the 19th century thing. Before this,all forms of energy are renewable. Our country is based on coal as the main source of energy, coal has an absolute advantage in terms of the energy mix or energy consumption constitutes, so we must vigorously develop coal resources, coal gasification process is the development of one of the main content.The gasification process is the shell process, the GSP process, the Lurgi process, Texaco (CWS) process. Considered from the economic, environmental, safety and other aspects of the design, select the Shell coal gasification technology as a coal gasification process. Shell Technology entrained flow pressurized gasification, dry pulverized coal feed, in the form of slagging. The gasifier DC typical time of 2-10 seconds, extensivegasification of coal, and coal conversion rate of 99% or more.Due to this design project is too large and the lack of some of the data, the generality of this design can only describe this project's economic situation.1项目背景引言煤作为一种能源,人类已经使用了很长的时间,但作为人类的基本能源需求,即照明、取暖的资源和提供完成工农业和运输等需求的动力的来源,则是进入19世纪以后的事。

气化炉及其工艺操作技术

Texaco煤气化劣势

1.炉内耐火砖冲刷侵蚀严重,选用的高铬耐火砖寿命 为1-2年。更换耐火砖费用大,增加了生产运行成本。

2.喷嘴使用周期短,一般使用40-90天就需要更换或修 复,停炉更换喷嘴对生产连续运行或高负荷运行有影响, 一般需要有备用炉,这增加了建设投资。

3.煤浆泵备件消耗高。我公司二期高压煤浆泵为双软 管隔膜泵。其主要备件软管、隔膜及单向阀的使用寿命基 本在4~6 个月, 且 维护费用很高; 且该类备件基本依赖进 口, 购买周期长, 给稳定生产带来隐患。

气化炉结构

水煤浆气化炉是美国德士古公司根据 重油气化炉改进而成,分为燃烧室和激冷 室两个部分。燃烧室为一个衬有耐火材料 的钢制容器,顶部接工艺烧嘴,锥口下部 接激冷室,炉内耐火砖分拱顶、筒体、锥 体三个独立部分,相互不以支撑可局部更 换。炉壁表面有测温系统,炉膛上安装有 高温热偶,用以指导气化炉操作。燃烧室 锥部上支撑托架是用来支撑支撑砖,下支 撑托架用来支撑向火面砖。

上升。因CH4含量本来就很低,是PPM级,测量值相对误差大,当微小温度变化时, CH4含量指示的曲线变化幅度大且不稳,故CH4含量可用于观察炉温的变化趋势。

煤气中CO%、CO2% 与温度变化的关系是:炉温上升,CO%下降,CO2%上升; 炉温下降,则CO%上升,CO2%下降。因CO2%变化幅度大一些,有些操作人员用煤气 中CO2%变化来指导操作温度:CO2%上升,表示炉温上升;CO2%下降,表示炉温下 降。因煤气中CO2%与煤的组分、煤浆的浓度等有关,所以实际操作时不能视煤气中 CO2%与炉温之间有一定关系值,应当每天总结上一天的生产情况,判断当天两者之间 的关系值。

(3)工艺技术成熟,流程简单,过程控制安全可靠, 设备布置紧凑,运转率高。气化炉内结构设计简单,炉内 没有机械传动装置,操作性能好,可靠程度高。

煤气化工艺方案的选择

煤气化工艺方案的选择随着经济的不断发展,能源供应问题已经成为了全球人类所面临的一个重要问题。

在我国,煤炭资源十分丰富,因此煤的高效利用问题也越来越受到关注。

煤气化便是一种高效利用煤资源的方法,通过将煤转化为合成气,再利用合成气进行化学合成或者其他燃料的制备。

但是,在选择煤气化工艺方案时,需要考虑很多因素,下面本文将从技术、经济、环保等多个方面分析煤气化工艺方案的选择。

一、技术因素煤气化技术目前主要有两种类型:一种是固定床煤气化,另一种是流化床煤气化。

固定床煤气化是指将煤炭放置在反应器中,通过加热和加压等手段,将其转化为合成气。

而流化床煤气化则是通过让煤炭和气体混合物反复循环在反应器内,从而实现煤的转化。

固定床煤气化工艺相对比较成熟,其工艺流程简单,反应器反应效率高,可以生产高质量,高纯度的气体。

但是,固定床煤气化的反应温度要相对高一些,且对煤种选择的要求也比较高。

而流化床煤气化则相对更加适合煤种多样的煤炭,其反应温度比较低,可以适用于多种煤气化产物的生产。

但是,其反应器内气化物材料流动性较高,需要对材料粒度和增加物料的进口限制,增加了技术难度。

二、经济因素经济因素是选择煤气化工艺方案时不可忽视的因素之一。

在选择煤气化工艺方案时,需要考虑到投资、生产成本、收益等因素。

通常情况下,固定床煤气化工艺的初投资要比流化床煤气化高,但由于其产物与一些石油、天然气合成的燃料具有相同的性能,因此,在发电、燃料、化学制造和涂料等领域的市场空间更大,更容易实现收益。

而流化床煤气化则主要应用于煤制氢、合成酮类、合成甲醇及其他中低端化学品的生产,由于对煤种选择要求相对较低,进口粒度限制也最小,从而在平衡技术和经济性方面具有相对较高的优势,可降低生产成本,提高收益。

三、环保因素在选择煤气化工艺方案时,环保因素也是至关重要的一个因素。

从环保的角度考虑,流化床煤气化工艺对大气环境影响相对较小,由于其反应器内固体物料循环操作,可以大幅降低煤气化产物中的灰分和硫分含量,减少气体排放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T exaco 煤气化工艺技术经济指标的评价方法与评价系统设计国 蓉1 程光旭1 赵勇平2 王 毅1(1西安交通大学环境与化工学院,西安710049;2陕西渭河化肥厂,渭南714000)摘 要 目前Texaco 煤气化工艺的技术经济指标评价多采用手工作业方式,工作量大而且繁琐。

针对这一现状,在分析Texaco 煤气化工艺流程的基础上,运用物料衡算、热量衡算方法,获得了Texaco 煤气化工艺的碳转化率、冷煤气效率、比煤耗、比氧耗等指标的计算方法。

通过具体计算这些评价指标,即可定性、定量地评价整个工艺系统的运行状况。

在此基础上,采用VB 610、Access710等开发工具,开发了Texaco 煤气化工艺技术经济指标评价系统。

该系统支持多用户、多数据库、多报表、多权限,界面友好,操作简单,具有很好的应用前景。

关键词 Texaco 煤气化工艺,技术经济指标,评价中图分类号 TP 311152 文献标识码 A 文章编号 1000-6613(2003)09-1001-04 Texaco 煤气化技术,也称之为水煤浆气化技术,是由美国Texaco 公司在重油气化的基础上开发出的第二代煤气化技术,属于加压气流床气化工艺,是目前各种气化技术中发展最迅速、开发最成功的煤气化技术之一。

中国目前运行中的Texaco 气化装置有山东鲁南化肥厂、上海焦化厂、淮南化工集团以及陕西渭河化肥厂4套装置。

这一新技术的应用与投产运行,使中国煤气化技术的应用又获得了进一步的发展。

但是,一直以来,各使用单位对这一新技术的技术性、经济性评价基本上采用的都是手工作业的方式,手工输入数据,用Excel 等应用软件处理数据、输出报表,缓慢而且繁琐,工作量大。

目前国外的一些公司虽然推出了计算、统计软件,但由于在设计时更多考虑的是广泛适用性,因此,对于特别的厂家来说并不是很适合。

本文作者针对陕西渭河化肥厂的具体生产情况,开发了基于VB 环境的Texaco 煤气化工艺技术经济指标评价系统,并成功地应用于工厂的技术经济分析中[1]。

1 技术经济评价的基础111 T exaco 煤气化工艺流程分析Texaco 煤气化技术属于加压气流床并流气化工艺,具体气化流程见图1。

其核心技术和关键设备是气化炉。

气化炉是圆柱形加压容器,内衬耐火材料,由上、下两部分组成,上部为燃烧室,下部为激冷室。

Texaco 水煤浆气化过程包括煤浆制备、煤浆气化、灰水处理和CO 变换等工序。

煤、石灰石(助熔剂)、添加剂和NaOH 经称量后加入到磨煤机中,与一定量的水相混合,磨成图1 Texaco 气化工艺流程简图1—煤斗;2—磨煤机;3—煤浆槽;4—煤浆泵;5—德士古气化炉;6—激冷室;7—锁渣罐;8—渣池;9—渣分离器;10—碳洗涤塔;11—沉降槽一定粒度分布、质量分数约为65%~70%的水煤浆,通过滚筒筛滤去较大颗粒后进入磨机出口槽,最后经磨机出口槽泵和振动筛送进煤浆槽中。

煤浆槽中煤浆由高压煤浆给料泵送气化炉工艺喷嘴,与空分装置来的氧气一起进入气化炉,在1300~1400℃温度下进行部分氧化生成粗煤气,经气化炉底部的激冷室激冷后,气体和固渣分开。

粗煤气经喷嘴洗涤器进入碳洗塔,冷却除尘后,进入CO 变换工序。

气化炉出口灰水经灰水处理工段4级闪蒸处理后,部分灰水返回碳洗塔作为洗涤水,经泵进入气化炉;部分灰水送废水处理。

熔渣被激冷固收稿日期 2003-01-14;修改稿日期 2003-05-26。

基金项目 陕西省科学技术研究发展计划项目(2002K 08-G 1)资助。

第一作者简介 国蓉(1972—),女,博士研究生,E -mail guorong -xjtu @sohu 1com 。

联系人 程光旭,教授,博士生导师,电话029-*******。

・1001・ 2003年第22卷第9期 化 工 进 展 CHEMICAL INDUSTR Y AND EN GIN EERIN G PRO GRESS化后进入破渣机,特大块渣经破碎进入锁斗,定期排入渣池,由捞渣机捞出定期外运。

112 技术经济评价所用的工艺参数11211 原料煤的工业分析数据与热值任何煤的加压气化工艺都有它最适宜的煤种和组成成分,满足这样要求的煤种会使工况最优化。

在选用气化的煤种上,煤的水分、灰分、灰熔点、煤中的杂质、煤质的稳定性等都是影响气化的重要因素。

理论上,Texaco 煤气化工艺对原料煤的适应性很强,各种煤均能气化,但实践经验证明,最适宜的煤种应是灰熔点为1300℃左右、灰含量低于20%的煤种[2]。

作为低灰熔点的煤种,甘肃华亭煤被很多Texaco 煤气化厂选用为气化原料煤。

表1是这种煤的工业分析数据与热值,表2是原料煤元素分析。

11212 气化装置运行参数Texaco 气化工艺的运行参数[3]是评价整个装表1 原料煤工业分析数据与热值煤种内水/%灰分/%挥发分/%固碳/%温度T 4/℃热值/cal ・g -1华亭煤7146911831183511531232629311 注:表中的百分数为质量分数,1cal =41184J 。

表2 原料煤元素分析煤种C/%H/%O/%N/%S/%华亭煤6312831871712901850180 注:表中的百分数为质量分数。

置运行状况的重要依据。

其中,气化温度、压力、氧/煤比、工艺气的组成与各组分的含量等参数,既直接表明了工艺的运行状况,又是综合评价装置状况的重要依据,因此,真实地掌握气化装置的运行参数非常重要。

表3、表4是某T exaco 气化装置典型的运行参数,来源于某合成氨公司的生产现场实测数据,是本研究中评价T exaco 工艺运行状况的数据基础。

经过CO 变换后的工艺层组成(体积百分数)为:CO ,0174%;H 2,54148%;CO 2,44116%;CH 4,0111%;H 2S ,0125%;N 2+Ar ,0126%。

表3 气化工艺运行参数气化炉操作温度/℃气化炉操作压力/MPa 单台气化炉氧气消耗量10-3/m 3・h -1单台气化炉煤浆消耗量/m 3・h -1煤浆相对密度/kg ・L -1单台气化炉工艺气流量(干基)10-3/m 3・h -11350615171753617511205317表4 煤浆分析数据(干基)煤浆浓度/%煤浆相对密度/kg ・L-1C/%H/%O/%N/%S/%灰分/%温度T 4/℃热值/cal ・g -16019112066165319216105018701831116812286325 注:表中的百分数为质量分数,1cal =411840J 。

113 技术经济评价的理论基础11311 气化反应机理 Texaco 水煤浆加压气化反应工艺,是一个复杂的多种化学反应过程。

此反应的机理目前尚不能完全加以分析,大致可理解为以下3步。

第一步,裂解及挥发分燃烧。

当水煤浆与氧气喷入气化炉内后,迅速地被加热到高温。

水煤浆中的水分急速变为水蒸气,煤粉发生干馏及热裂解,释放出焦油、酚、甲醇、树脂、甲烷等挥发分,煤粉变成煤焦。

第二步,燃烧及气化。

在这一步,煤焦一方面与剩余的氧气发生燃烧反应,生成CO 2和CO 等气体,放出热量;另一方面,煤焦与水蒸气和CO 2发生气化反应,生成H 2和CO 。

在气相中,氢和CO 又与残余的O 2发生燃烧反应,放出更多的热量。

第三步,气化。

此时,反应物中几乎不含O 2,主要是煤焦、甲烷与水蒸气、CO 2发生气化反应,生成H 2和CO 。

气化炉中总反应可写为:C n H m +(n /2)O 2n CO +(m /2)H +Q(1)气化炉中发生的主要反应可写为:(1)非均相水煤气反应C +2H 2O2H 2+CO 2-Q(2)(2)变换反应CO +H 2OCO 2+H 2+Q(3)(3)甲烷化反应CO +3H 2CH 4+H 2O +Q(4)(4)加氢气化反应C +2H 2CH 4+Q(5)(5)部分氧化反应C +12O 2CO +Q(6)(6)氧化反应C +O 2CO 2+Q(7)(7)CO 2还原反应・2001・ 化 工 进 展 2003年第22卷 C +CO 22CO -Q(8)(8)热裂解反应C m H n(n /4)CH 4+[(4m -n )/4]C -Q(9)11312 技术经济指标评价的计算方法在分析气化炉反应机理的基础上,对气化炉进行物料衡算、热量衡算,得到如下的气化炉技术经济指标评价计算公式[4,5]:碳转化率=F 干气×([CO ]工艺气+[CO 2]工艺气+[CH 4]工艺气)/2214F 煤浆・r ・n ・[c ]煤浆/12×100(10)冷煤气效率=F 干气×([CO ]工艺气×[H ]CO ×[H 2]工艺气×[H ]H 2)/2214F 煤浆・r ・n ・H/12×100(11)比煤耗=F 煤浆・r ・n/12F 干气×([CO ]工艺气+[H 2]工艺气)/2214×1000(12)比氧耗=F 氧气×9916%F 干气([CO ]工艺气+[H 2]工艺气)×1000 (13)2 技术经济指标评价系统的设计与实现 通过上述流程分析、工艺分析,作者开发了Texaco 煤气化工艺技术经济指标评价系统[6]。

系统分为系统功能、统计数据库管理、用户数据库管理、报表管理几个部分,总体结构如图2所示。

图2 经济技术指标评价系 系统采用微软公司的VB 610可视化开发工具作为本软件的开发工具。

这种新型的程序设计语言使得开发过程中,代码量少,程序测试量少,而且程序更容易阅读和更容易维护,大大提高了系统开发速度。

通过对系统的规模、使用环境、用户要求等因素进行分析,本系统数据库部分采用单层数据库处理模式即可完成,现采用流行的Microsoft Access710作为后台数据仓库。

Access 710数据库符合关系型数据库模型的标准,采用表处理,支持SQL查询语言,完全符合本软件的要求。

系统能够完全替代现有的手工劳动计算所需数据,能够根据所得计算结果评价气化装置的运行状况,能够根据输入参数推测装置运行态势,对危险状况预警。

系统还具备强大的报表功能,能够建立和删除报表,修改报表信息,报表信息能够与数据库信息保持同步,能够打印报表,可编辑输出格式,能够将报表输出保存为Word 文档格式。

另外,系统的用户管理功能既方便用户使用,又极大地加强了系统的安全性、保密性。

系统运行界面见图3。

图3 系统运行界面 “Texaco 煤气化工艺经济技术指标评价系统”是专为评价气化工艺操作先进性以及经济技术参数而设计的软件。

软件用户界面设计合理,使用操作方便,数据库管理功能强大,报表维护简单方便。