冷轧工作辊的热处理

轧辊的在钢厂应用原理

轧辊的在钢厂应用原理1. 轧辊的定义与作用轧辊是钢厂生产线中的重要设备,用于对钢材进行加工和变形。

它是一种圆柱形辊子,通常由高强度合金钢制成,并通过专业的热处理工艺进行强化。

轧辊通过轧制的方式将初始钢坯经过一系列辊道变形并获得所需形状和尺寸的钢材。

它在钢厂生产过程中起到关键的作用,影响着钢材的成品质量和生产效率。

2. 轧辊的工作原理轧辊的工作原理是通过对钢坯施加压力和变形来实现形状和尺寸的改变。

钢坯在被送入轧机后,通过不同的辊道进行多次轧制。

每段轧制都会对钢坯造成一定的压力,使钢坯发生塑性变形,逐渐获得需要的形状和尺寸。

在轧辊的工作过程中,主要涉及以下几个方面的原理:2.1 压力原理轧辊通过对钢坯施加压力来使钢材发生塑性变形。

压力的大小和施加时间取决于钢材的性质和所需的变形程度。

轧辊能够产生足够的压力来使钢材塑性变形,使得钢材的形状和尺寸得以改变。

2.2 变形原理轧辊通过不同的辊道和形状来实现对钢材的变形。

不同形状的轧辊可以对钢材施加不同方向和大小的变形力,从而实现对钢材的塑性变形和形状调整。

2.3 冷却原理轧辊在工作过程中会产生大量的热量,为了防止轧辊过热而损坏,需要采取冷却措施。

冷却水通过内部的通道流过轧辊,吸收热量并降低轧辊的温度,以保持轧辊的正常工作温度。

3. 轧辊的分类根据不同的轧制方式和用途,轧辊可以分为多种类型。

以下是几种常见的轧辊分类:3.1 热轧辊热轧辊是用于对高温下的钢坯进行轧制的辊子。

它通常由合金钢制成,能够承受高温和高压的工作环境。

热轧辊主要用于热轧钢材的生产过程。

3.2 冷轧辊冷轧辊是用于对室温下的钢坯进行轧制的辊子。

冷轧辊一般采用硬质合金材料制成,具有较高的耐磨性和寿命。

冷轧辊主要用于冷轧钢材的生产过程。

3.3 支撑辊支撑辊是一种用于支撑和导向钢材运动的辊子。

它主要位于轧机的两侧,起到支撑和稳定钢材的作用。

支撑辊一般由高强度合金钢制成,能够承受较大的压力和冲击。

3.4 模具辊模具辊是一种特殊的轧辊,它具有特定的轮廓和凹槽,用于生产特殊形状和尺寸的钢材。

锻钢冷轧工作辊问答

锻钢冷轧工作辊问答1.轧辊制造的常用材料有哪些?是如何分类的?答:我国国家标准GB/T13314<锻钢冷轧工作辊通用技术条件>上,列出了常见的7种冷轧辊材料。

近年来,国内轧辊制造企业经过长期的开发和积累,又形成了新的材质系列。

冷轧辊材质通常根据材质的含Cr量来分类,分为2%Cr系列,包括9Cr2,9Cr2Mo,9Cr2MoV等;3%系列,包括9 Cr3Mo和MC3等;5%Cr系列如MC5,MC5A等。

另外还有一些特殊材质如高速钢,半高速钢和高合金模具钢。

2.轧辊制造常用材料有哪些特点?答:冷轧辊材料的特性要求是有其工作条件所决定的。

冷轧辊由于在工作时表面受很高的工作载荷,因此轧辊材质必须有很高的强度;同时工作辊和轧制材料之间,工作辊和支撑辊之间,都有相互的摩擦,因此冷轧辊材质必须高的耐磨性能;冷轧辊在使用过程中还经常会遇到轧制事故,轧辊材质必须有较高的抗事故性能,另外还有可毛化性能,耐腐蚀性能,磨削性能等等。

3.如何选用轧辊材质?答:轧辊材质的选用依据是轧机的设计和工作条件.常用的轧辊材质一般都能够满足轧制的基本使用条件,所以首先是根据轧机的设计的最大单边的使用深度来确定材质。

目前常用的2%Cr材质的有效淬硬层深度可以为15-20mm,3%Cr材质可达20-30mm,而与不同的淬火工艺匹配5%Cr材质可以达到20-50mm的淬硬层深度;其次在选择轧辊材质的时候还有考虑到轧制的工作条件和轧制产品的要求,如在轧机的开工初期,建议选用抗事故性能较好的2%Cr材质,而在正常运营之后,可以考虑高铬深淬硬层材质,另外3%Cr和5%Cr轧辊其硬度均匀性更好,所以在轧制高要求板材是可优先考虑.4.冷轧辊材料的冶炼过程有哪些?冷轧辊材质一般为中高合金的高碳铬钢,加上轧辊使用条件为重载高疲劳,所以对钢冶炼的要求较高,通常大型锻钢轧辊材料的冶炼过程包括电弧炉冶炼,主要以达到钢的各种化学成分,控制有害元素的含量;电弧炉的钢水有时还要经过炉外精炼,用以调整钢的化学成分,消除钢中的过高的含气体量;要求较高的材质通常还采用电渣重熔,即在保护电渣下将轧辊材料重新靠电弧产生的高温熔化,形成小熔池,让钢中的有害元素和和夹杂物飘浮到钢渣中,然后在周边水冷条件下快速结晶,形成较为致密的组织.因此,经过电渣重熔的轧辊材料,夹杂物含量低,结晶致密,因而性能良好.5.锻钢冷轧辊在制造过程中的热处理内容有哪些?一支冷轧辊在制造过程中要经历多次热处理。

锻钢冷轧工作辊通用技术条件

国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明宝钢集团常州轧辊制造公司二○○七年九月中华人民共和国国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明1 修订任务来源根据冶金工业信息标准研究院冶信标院[2003]045号文“关于转发2003年制修订国家标准项目和2002年增补项目计划的函”的要求,国家标准GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》的修订工作由常州宝菱重工机械有限公司(以下简称常州宝菱)承担。

根据宝钢集团内部产品结构调整,今年九月,常州宝菱和宝钢集团常州轧辊制造公司(以下简称常州轧辊)共同商量,报请冶金机电标准化技术委员会同意,标准的修订工作由常州轧辊承担。

国家标准GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》的修订工作由中钢集团衡阳重机有限公司(以下简称中钢衡重)承担。

2 修订本标准的重要性由常州冶金机械厂起草的GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》和由衡阳冶金机械厂起草的GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》,自1991年发布实施后,在指导锻钢冷轧辊设计、推动锻钢冷轧辊制造技术的发展,提高轧辊及冷轧产品质量起到了积极作用。

近十年来,冷轧机设计性能及装机水平不断提高,冷轧产品的结构、品种不断增加,促进了轧辊的制造技术迅速发展。

2.1 轧机性能的发展变化上世纪九十年代以前,以二辊、四辊单机架不可逆轧制为主,仅宝钢、本钢、攀钢等国有大型钢厂有几套串联式连轧机,近十年特别是进入二十一世纪以来,我国引进或自行设计制造了批量的串联式连轧机组、六辊或四辊可逆机。

轧机自动化控制程度高、轧制速度快、产量高,板形控制能力强。

轧机按板型控制形式分主要有CVC系列、HC系列、UC系列,大量采用冷轧辊在线轴向移动或交叉、弯辊。

为降低工作辊备件消耗,控制轧机生产成本,工作辊的有效使用层深度增加,这对冷轧工作辊的设计及制造质量提出了新的要求。

冷轧工作辊热处理工艺进展

热处理工艺 、 最终热处理工艺及淬硬层 的组织及性 能特点 。介 绍 了靠 二次 硬化获 得高硬度 的半 高速钢 冷轧工 作 辊的热处理工 艺特 点及由此而产生的性能特点 。 关键词 : 冷轧工作辊 ; 热处 理 ; 组织及性能 ; 半高速钢轧辊

近年来 , 国内冷轧薄板产能急剧增长 , 因而对 冷轧工作辊 的需求大 大增加 , 推动 了冷轧辊制造 业的发展 , 除原有 的冷轧辊 制造企业生产能力扩 大、 产量增加外 , 新建的冷轧辊制造企业如雨后春 笋, 生产的轧辊 规格 千差万别 , 工艺 水平 差别很 大。随着冷轧辊材料 的发展 , 热处理工艺也不 断 发展。特别是半高速 钢冷轧工作 辊 的出现 , 通过

H C D H硬度 值 的对照 表 。各种 硬度值 可 以很 方 S 、P 便 地互 相转换 , 辊 的硬 度测 量 可采 用 多 种 方法 。 轧

3 感应加热淬火工艺

7 0年代 在轧 辊制 造 中出现 了感 应加 热 以及 冷

国内目前仍采用 H D法测轧辊硬度。 S 关于冷轧工作辊的淬硬层深度 , 常定义为 通 从初始表面起 向下洛 氏硬度下降 3 5 的深度 , — 处

应线圈对轧辊进行补充加热 , 以弥补 轧辊表 面温

度 的损失 , 表 层 温 度 分 布 更 均 匀 。 目前 国 内 常 使 州 冶金机 械厂 、 钢 、 钢都 从 比利 时 O B公 司 引 武 宝 S

及分布) 决定轧辊 的耐磨性及在工作过程 中保持

表 面粗糙 度及 毛化 结构 的能力 。

3 足够 的淬硬层深度 , . 以减少或避免返修淬

火处理 。

强度而造成轧辊断裂 , 因此需将轧辊 中心钻孑 , L 在

淬 火 时心部 同 时 冷 却 , 样 就 在 内 孑 表 面 也 产 生 这 L 压应 力 , 拉 应 力 推 向辊 身 外 表 面 和 内孑 表 面 之 将 L

轧辊的材料及热处理

轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

轧辊按工作状态可分为热轧辊和冷轧辊,按所起的作用可分为工作辊、中间辊、支承辊,按材质可分为锻辊和铸辊(冷硬铸铁)。

通常轧辊的服役条件极其苛刻,工作过程中承受高的交变应力、弯曲应力、接触应力、剪切应力和摩擦力。

容易产生磨损和剥落等多种失效形式。

不同的用途、不同类型的轧辊处在各自特定的工况条件,其大致的性能要求如下:冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr5、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用 1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V 型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86CrMoV7、日本的MC2等。

017-锻钢冷轧辊辊坯制造技术

锻钢冷轧辊辊坯制造技术张洪奎, 徐明华(宝山钢铁股份有限公司特殊钢分公司上海200940)摘要:本文阐述了锻钢冷轧辊的发展历程、锻钢冷轧辊对辊坯送技术要求、辊坯的制造技术及发展方向。

辊坯制造通常采用电渣重熔技术、高温扩散处理技术、锻造变形的热加工技术及锻后正火处理、球化退火处理和扩氢处理技术。

并指出微合金化技术是提高冷轧辊使用寿命的发展方向;开发电炉精炼钢冷轧辊是提高锻钢冷轧辊市场竞争力的有效途径。

关键词:锻钢冷轧辊;辊坯制造;电渣重熔;电炉精炼;锻造;锻后热处理Technology of Forging cold roll BlankZhang Hongkui, Xu Minghua(BAOSHAN IRON & STEEL CO.,LTD Special Steel Branch, Shanghai, 200940)Abstract: The development process of forging cold roll, the requirements for cold roller blank ,the manufacturing technic of cold roll blank and the development direction have been discussed in this paper. The electric slagrefining, the diffuseness under high temperature, forging deformation, normalizing, sphere annealing anddiffuseness hydrogen have been applied in manufacturing cold roll. Tiny alloyed technic is the developmentdirection of improving the life of cold roller. Development ladle furnace vacuum refining cold roller is aneffective method for promotion competition advantage of forging cold roller.Key Words : Forging cold roll;Manufacturing of cold roll blank;Electric slag refining;Vacuum refining;Forging;Heat treatment after forging1 锻钢冷轧辊的发展历史冶金轧辊是金属轧制设备上必备的主要部件,作为一种特殊工具用来使金属产生塑性变形,轧制出各种轧材产品。

轧辊生产工艺流程

冷轧辊的一般生产过程1、冷轧工作辊生产过程如下:精选原材料→EBT初炼→LF精炼→真空脱气→浇注成型→电渣重熔→锻造→球化退火→粗加工→调质(淬火+高温回火)→半精加工→探伤检测→预热处理→双频淬火→冷处理→低温回火→精加工→硬度、超声波及金相→包装出厂2、冷轧支承辊生产过程如下:精选原材料→EBT初炼→LF精炼→真空脱气→浇注成型→锻造→球化退火→半精加工→调质(淬火+高温回火)→探伤检测→开合式炉淬火→回火→精加工→硬度、超声波及金相→包装出厂轧辊基础知识(一)1-什么是轧辊,轧辊的种类有哪些?轧辊是使(轧材)金属产生塑性变形的工具,是决定轧机效率和轧材质量的重要消耗部件。

轧辊种类按成型方法可分为铸造轧辊和锻造轧辊;按工艺方法分为整体轧辊、冶金复合轧辊和组合轧辊。

整体轧辊分为整体铸造和整体锻造轧辊两种。

冶金复合铸造轧辊主要有半冲洗复合铸造、溢流(全冲洗法)复合铸造、离心复合铸造三种,此外还有连续浇铸包覆(CPC-Continuous PouringProcess for Cladding)、喷射沉积法、热等静压(HIP-Hot Isostatically Pressed)、电渣熔焊等特殊复合方法制造的复合轧辊种类。

组合轧辊主要是镶套组合轧辊。

2-什么是整体轧辊?整体轧辊是相对于复合轧辊而言的,整体轧辊的辊身外层与心部以及辊颈采用单一材质铸造或锻造而成,辊身外层和辊颈不同的组织、性能通过铸造或锻造工艺以及热处理工艺过程来控制和调整。

锻造轧辊和静态铸造的轧辊均属于整体轧辊。

3-轧辊按材质主要分为哪几种类别?轧辊按制造材料主要划分为铸钢系列轧辊、铸铁系列轧辊和锻造系列轧辊三大类别。

4-什么是铸造轧辊,铸造轧辊主要有哪些种类?铸造轧辊是指将冶炼钢水或熔炼铁水直接浇注成型这一生产方式制造的轧辊种类。

铸造轧辊按材质又可分为铸钢轧辊和铸铁轧辊两类;按制造方法又可分为整体铸造轧辊和复合铸造轧辊两类。

5-哪些轧辊适合于整体铸造生产?初轧机、钢坯连轧机、大型型钢和轨梁轧机、热轧板带钢轧机破鳞和轧边机、型钢万能轧机的轧边机,还有小型型钢、线棒材轧机的粗轧机架等轧机使用的轧辊,大多采用整体铸造方法生产,这类轧辊使用层较厚,孔型较深。

轧辊热处理

轧辊热处理轧辊按工作状态可分为热轧辊和冷轧辊,按所起的作用可分为工作辊、中间辊、支承辊,按材质可分为锻辊和铸辊(冷硬铸铁)。

通常轧辊的服役条件极其苛刻,工作过程中承受高的交变应力、弯曲应力、接触应力、剪切应力和摩擦力。

容易产生磨损和剥落等多种失效形式。

不同的用途、不同类型的轧辊处在各自特定的工况条件,其大致的性能要求如下:轧辊类型主要性能要求辊身硬度工作温度℃热轧工作辊抗热疲劳裂纹性能,抗表面粗糙性能HB:196~302室温~850冷轧工作辊高硬度,耐磨性,抗疲劳剥落性能HS:90~105室温~180对热轧辊来说,辊面不允许出现裂纹,表面裂纹缺陷容易造成应力集中,加速扩展而使轧辊失效。

热疲劳裂纹主要起因于周期性交变热应力,严重情况下,裂纹扩展可能造成辊面剥落,甚至断辊。

冷轧辊主要失效形式包括划伤、粘辊和剥落等。

冷轧辊辊身表面应有高而均匀的硬度,其优劣表现在辊身工作层的耐磨性,即耐粗糙性。

大型热轧锻钢工作辊用钢的化学成分、临界点以及工艺参数如下。

热轧锻钢工作辊用钢化学成分(%)钢号CSiMnPSCrNiMoVCu55Cr0.50~0.600.17~0.370.35~0.65≤0.025≤0.0251.00~1.30≤0.30--≤0.2550CrMnMo0.45~0.550.20~0.601.30~1.701.40~1.80-0.20~0.60-60CrMnMo0.55~0.650.25~0.400.70~1.000.80~1.20-0.20~0.30-50CrNiMo0.45~0.550.20~0.600.50~0.801.40~1.80-0.20~0.60-60CrNiMo0.55~0.650.20~0.400.60~1.000.70~1.001.50~2.000.10~0.30-60SiMnMo0.55~0.650.70~1.101.10~1.50--0.30~0.40-60CrMo0.55~0.650.17~0.300.50~0.800.50~0.80≤0.250.30~0.4060CrMoV0.55~0.650.17~0.370.50~0.800.90~1.20-0.30`0.400.15~0.3570Cr3Mo0.60~0.800.40~0.700.50~0.902.00~3.000.40~0.600.25~0.60-常用热轧锻钢工作辊的临界点及工艺参数钢号临界点热处理Ac1Ac3Ar1Ms正火温度(℃)淬火温度(℃)回火温度(℃)55Cr735755--840~850820~840590~63060CrMo676805685-840~860860~870600~66060CrMoV765798-265890~910860~880600~68060CrMnMo700805655-820~840860~870650~68060SiMnMo700760--810~830830~850570~65070Cr3Mo800-700195810~880860~880-热轧工作辊进行的热处理一般有锻后热处理和调质。

轧辊生产工艺流程

冷轧辊的一般生产过程1、冷轧工作辊生产过程如下:精选原材料→EBT初炼→LF精炼→真空脱气→浇注成型→电渣重熔→锻造→球化退火→粗加工→调质(淬火+高温回火)→半精加工→探伤检测→预热处理→双频淬火→冷处理→低温回火→精加工→硬度、超声波及金相→包装出厂2、冷轧支承辊生产过程如下:精选原材料→EBT初炼→LF精炼→真空脱气→浇注成型→锻造→球化退火→半精加工→调质(淬火+高温回火)→探伤检测→开合式炉淬火→回火→精加工→硬度、超声波及金相→包装出厂轧辊基础知识(一)1-什么是轧辊,轧辊的种类有哪些?轧辊是使(轧材)金属产生塑性变形的工具,是决定轧机效率和轧材质量的重要消耗部件。

轧辊种类按成型方法可分为铸造轧辊和锻造轧辊;按工艺方法分为整体轧辊、冶金复合轧辊和组合轧辊。

整体轧辊分为整体铸造和整体锻造轧辊两种。

冶金复合铸造轧辊主要有半冲洗复合铸造、溢流(全冲洗法)复合铸造、离心复合铸造三种,此外还有连续浇铸包覆(CPC-Continuous PouringProcess for Cladding)、喷射沉积法、热等静压(HIP-Hot Isostatically Pressed)、电渣熔焊等特殊复合方法制造的复合轧辊种类。

组合轧辊主要是镶套组合轧辊。

2-什么是整体轧辊?整体轧辊是相对于复合轧辊而言的,整体轧辊的辊身外层与心部以及辊颈采用单一材质铸造或锻造而成,辊身外层和辊颈不同的组织、性能通过铸造或锻造工艺以及热处理工艺过程来控制和调整。

锻造轧辊和静态铸造的轧辊均属于整体轧辊。

3-轧辊按材质主要分为哪几种类别?轧辊按制造材料主要划分为铸钢系列轧辊、铸铁系列轧辊和锻造系列轧辊三大类别。

4-什么是铸造轧辊,铸造轧辊主要有哪些种类?铸造轧辊是指将冶炼钢水或熔炼铁水直接浇注成型这一生产方式制造的轧辊种类。

铸造轧辊按材质又可分为铸钢轧辊和铸铁轧辊两类;按制造方法又可分为整体铸造轧辊和复合铸造轧辊两类。

5-哪些轧辊适合于整体铸造生产?初轧机、钢坯连轧机、大型型钢和轨梁轧机、热轧板带钢轧机破鳞和轧边机、型钢万能轧机的轧边机,还有小型型钢、线棒材轧机的粗轧机架等轧机使用的轧辊,大多采用整体铸造方法生产,这类轧辊使用层较厚,孔型较深。

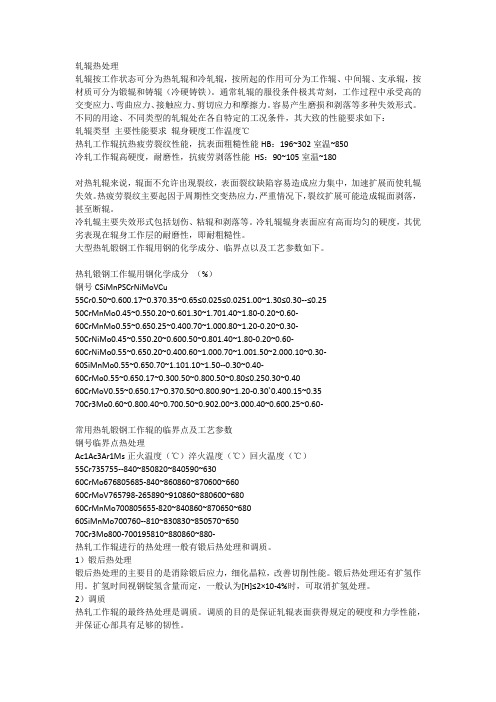

MC5钢感应加热淬火工艺参数

万方数据万方数据万方数据MC5钢感应加热淬火工艺参数作者:邵红霞, Shao Hongxia作者单位:东北特殊钢集团北满基地锻钢公司,黑龙江,161041刊名:大型铸锻件英文刊名:HEAVY CASTING AND FORGING年,卷(期):2011(2)参考文献(3条)1.刘冶山9Cr3Mo冷轧辊钢的热处理 1996(12)2.殷光虹轧辊材料金相图谱3.康人韬大型锻件材料及热处理 1998本文读者也读过(10条)1.王福磊MC3冷轧工作辊立式中频淬火[期刊论文]-江苏冶金2007,35(4)2.王勤.沈伟芳.陈彬.华陈亮.Wang Qin.Shen Weifang.Chen Bin.Hua Chenliang锻钢冷轧工作辊双中频感应淬火机组特点及工艺技术[期刊论文]-冶金设备2007(3)3.沈伟芳.刘志刚.王勤.李新京.陈彬.华陈亮.SHEN Wei-fang.LIU Zhi-gang.WANG Qin.LI Xin-jing.CHEN Bin. HUA Chen-liang共昌冷轧工作辊双频淬火设备及工艺技术探讨[期刊论文]-热处理2007,22(1)4.沈伟芳.陈光明.王昌建.熊学端.李新京.肖金磊.Shen Weifang.Chen Guangming.Wang Changjian.Xiong Xueduan.Li Xinjing.Xiao Jinlei冷轧工作辊双频感应加热淬火模拟测温试验[期刊论文]-金属热处理1999(6)5.杨岚.李强合金球铁压光辊中频表面淬火工艺[期刊论文]-国外金属热处理2005,26(4)6.廖保莲冷轧工作辊表面强化修复[期刊论文]-焊接2002(6)7.沈伟芳.陈光明.王聪.范庆国.shen Wei-fang.Chen Guang-ming.Wang Cong.Fan Qing-guo冷轧工作辊辊颈淬火试验与研究[期刊论文]-热处理2000(4)8.夏英丽.易晓明冷轧工作辊缺陷产生原因及控制措施[会议论文]-20059.付志云.Fu Zhiyun支承辊边部缺陷分析与控制技术[期刊论文]-大型铸锻件2011(2)10.孙雪翠.刘多智.曹维东MC3冷轧工作辊的热处理工艺[期刊论文]-大型铸锻件2003(1)引用本文格式:邵红霞.Shao Hongxia MC5钢感应加热淬火工艺参数[期刊论文]-大型铸锻件 2011(2)。

国家标准《锻钢冷轧工作辊通用技术条件》修订

国家标准《锻钢冷轧工作辊通用技术条件》修订国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明宝钢集团常州轧辊制造公司二○○七年九月中华人民共和国国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明1 修订任务来源根据冶金工业信息标准研究院冶信标院[2003]045号文“关于转发2003年制修订国家标准项目和2002年增补项目计划的函”的要求,国家标准GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》的修订工作由常州宝菱重工机械有限公司(以下简称常州宝菱)承担。

根据宝钢集团内部产品结构调整,今年九月,常州宝菱和宝钢集团常州轧辊制造公司(以下简称常州轧辊)共同商量,报请冶金机电标准化技术委员会同意,标准的修订工作由常州轧辊承担。

国家标准GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》的修订工作由中钢集团衡阳重机有限公司(以下简称中钢衡重)承担。

2 修订本标准的重要性由常州冶金机械厂起草的GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》和由衡阳冶金机械厂起草的GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》,自1991年发布实施后,在指导锻钢冷轧辊设计、推动锻钢冷轧辊制造技术的发展,提高轧辊及冷轧产品质量起到了积极作用。

近十年来,冷轧机设计性能及装机水平不断提高,冷轧产品的结构、品种不断增加,促进了轧辊的制造技术迅速发展。

2.1 轧机性能的发展变化上世纪九十年代以前,以二辊、四辊单机架不可逆轧制为主,仅宝钢、本钢、攀钢等国有大型钢厂有几套串联式连轧机,近十年特别是进入二十一世纪以来,我国引进或自行设计制造了批量的串联式连轧机组、六辊或四辊可逆机。

轧机自动化控制程度高、轧制速度快、产量高,板形控制能力强。

轧机按板型控制形式分主要有CVC系列、HC系列、UC系列,大量采用冷轧辊在线轴向移动或交叉、弯辊。

为降低工作辊备件消耗,控制轧机生产成本,工作辊的有效使用层深度增加,这对冷轧工作辊的设计及制造质量提出了新的要求。

轧辊材料及热处理工艺

轧辊材料及热处理工艺轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。

传统冷轧辊材料及其热处理方式冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。

这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。

冷轧工作辊修复与再制造技术

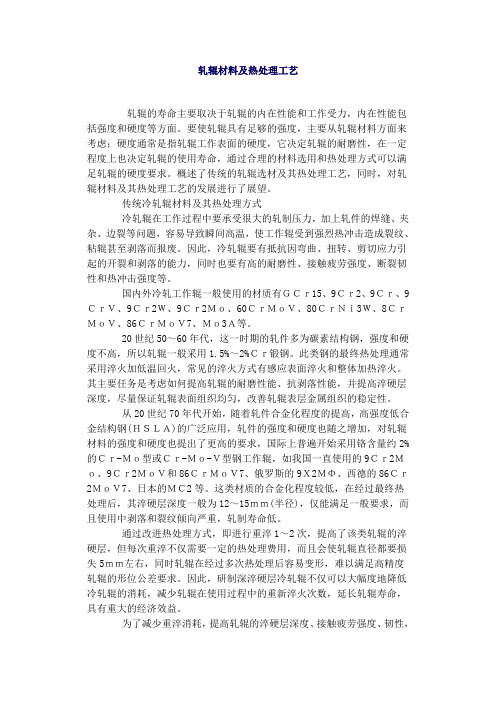

焊态 回火后

YJ 3582S

焊态 回火后

表 5 研制堆焊材料熔敷金属硬度试验结果

硬度值 HRC 4111 4119 4213 4217 4115 4019 4117 4213 3919 4011 4015 3916 4111 3917 3919 4016 5718 5716 5813 5715 5816 5810 5711 5619 6216 6314 6315 6310 6219 6217 6311 6219

第203068卷年第8

4期 月

江苏冶金

J iang su M e ta llu rgy

V o l. 36 N o. 4 A ug. 2008

冷轧工作辊修复与再制造技术Ξ

眭向荣1, 陈洪冰2, 白 波1, 刘景凤1, 王清宝1, 张 迪1

(1. 中冶集团建筑研究总院焊接研究所, 北京 100088; 2. 江苏省金属学会, 江苏 南京 210007)

由表 5 可见, 用于冷轧工作辊堆焊工作层材料 的YJ 3582S, 回火后的硬度高达6311 HRC, 而且材料 的表面硬度差均小于 2 HRC, 具有较好的硬度均匀 性。 上述数据结果表明: 材料硬度能够满足满足冷 轧工作辊的硬度指标要求。

312 抗回火软化性能试验 (回火稳定性试验)

对堆焊修复与再制造轧辊进行焊后不同温度的

采用M Z2121000 埋弧焊机在 9C r2M o 旧轧辊上 堆焊修复与再制造, 共堆焊 4 层, 厚度大于 8 mm , 堆 焊工艺参数见表4。复合完成后采用线切割制出相应 的试块。

311 硬度试验

采用HR 2150A 型洛氏硬度计测定洛氏硬度值, 硬度测定面离母材表面的距离不得小于715 mm , 试 验结果详见表 5。

9cr3mo冷轧辊钢的热处理

9cr3mo冷轧辊钢的热处理

9Cr3Mo冷轧辊钢是一种高强度、高耐磨的特殊钢材,广泛应用于轧机、冷轧机等重型设备中。

为了保证钢材的性能和使用寿命,需要对其进行热处理。

9Cr3Mo冷轧辊钢的热处理主要包括两个步骤:淬火和回火。

淬火是将钢材加热到适当温度,然后迅速冷却,以使其达到硬度和韧性的平衡状态。

回火是在淬火后将钢材加热到较低的温度,然后冷却,以减轻淬火时产生的内部应力和硬度,提高钢材的韧性和耐磨性。

具体来说,9Cr3Mo冷轧辊钢的热处理步骤如下:

1. 加热。

将钢材加热到适当的温度,一般为840-860℃。

2. 淬火。

将加热后的钢材迅速浸入水中或油中,使其快速冷却,以获得高硬度和高韧性的平衡状态。

3. 温度回火。

将淬火后的钢材加热到较低的温度,一般为

580-640℃,然后保温1小时左右,使内部应力逐渐释放。

4. 空气冷却。

回火后的钢材需要在空气中自然冷却至室温。

通过以上热处理步骤,可以使9Cr3Mo冷轧辊钢达到较高的硬度和韧性平衡状态,同时减轻内部应力和硬度,提高钢材的使用寿命和性能。

- 1 -。

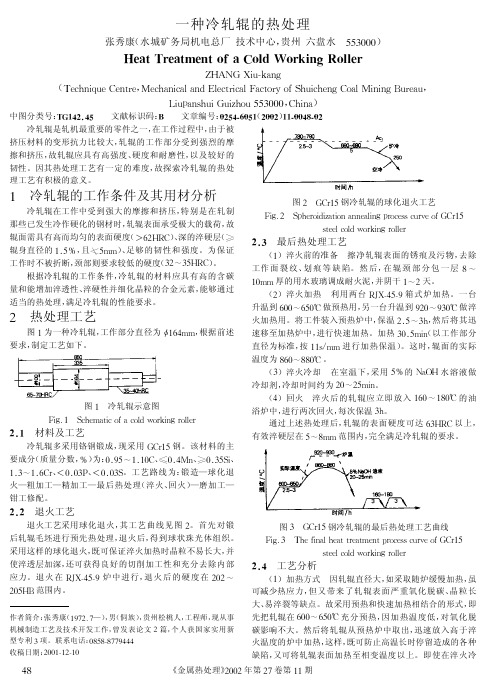

gcr15钢冷轧辊的热处理

gcr15钢冷轧辊的热处理

GCr15钢是一种含铬高碳合金轴承钢,通常用于制造轴承等高负荷零件。

对于GCr15钢冷轧辊的热处理,一般需要经过以

下步骤:

1. 预热:将GCr15钢冷轧辊加热至预定温度,通常在850℃左右,并保持一段时间,以消除内部应力和改善材料的可加工性。

2. 淬火:将预热后的GCr15钢冷轧辊迅速冷却至室温以下,

以达到硬化效果。

淬火方式可以选择油淬或水淬,根据具体情况进行选择。

3. 回火:将淬火后的GCr15钢冷轧辊加热至适当温度,通常

在150-250℃之间,并保持一定时间,以减缓硬度和提高韧性。

回火过程中的温度和时间需要根据具体要求进行控制。

4. 终冷:将回火后的GCr15钢冷轧辊自然冷却至室温,完成

整个热处理过程。

热处理可以改变材料的结构和性能,提高GCr15钢冷轧辊的

硬度、耐磨性和耐久性等特性。

热处理过程中的温度和时间需要根据具体要求进行控制,以保证最佳的性能和质量。

冷轧热处理-概述说明以及解释

冷轧热处理-概述说明以及解释1.引言1.1 概述冷轧热处理是一种重要的金属加工技术,通过在高温条件下对冷轧材料进行热处理,达到改善材料性能和加工性能的目的。

冷轧热处理在金属材料的生产和加工过程中起着至关重要的作用,不仅可以提高材料的强度、硬度和耐磨性,还可以改善材料的塑性和韧性,从而满足不同工业领域对材料性能的要求。

本文将详细介绍冷轧热处理的定义、工艺流程和应用领域,旨在帮助读者更全面地了解冷轧热处理技术,并认识到其在现代工业生产中的重要性和广泛应用。

1.2 文章结构文章结构:本文主要分为引言、正文和结论三个部分。

在引言部分中,首先将对冷轧热处理进行概述,介绍其基本概念和背景情况,然后对文章的结构和内容进行简要说明,最后阐明本文的目的和意义。

在正文部分中,首先将对冷轧热处理的定义进行详细介绍,包括其概念、特点和相关概念解释。

接着将对冷轧热处理的工艺流程进行详细阐述,包括各个工艺步骤和关键技术要点。

最后将对冷轧热处理在不同应用领域中的具体应用进行深入探讨,包括材料加工、制造业和其他领域的应用案例分析。

在结论部分中,将对本文进行总结,强调冷轧热处理在工业生产中的重要性和必要性。

同时,展望冷轧热处理的发展前景,分析其在未来的发展趋势和潜在发展机遇。

最后,通过形象生动的语言,对冷轧热处理进行深入总结,并表达对这一领域的热情和期望。

1.3 目的:本篇文章的目的在于介绍冷轧热处理的概念、工艺流程和应用领域,以及分析冷轧热处理在工业生产中的重要性。

通过本文的阐述,读者将能够更全面地了解冷轧热处理技术以及其在金属加工领域中的作用和价值,为相关行业的从业者提供参考和指导。

同时,通过展望冷轧热处理技术的发展前景,本文也旨在引发读者对于技术创新和产业发展的思考,从而促进该领域的不断进步和提升。

最终,希望本文能够为读者提供清晰的信息,激发对冷轧热处理技术的兴趣,并为相关领域的发展贡献一份力量。

2.正文2.1 冷轧热处理的定义冷轧热处理是指在冷变形后对金属材料进行热处理的工艺过程。

冷轧工作辊的热处理试验

明。

辊坯材质是影响冷轧工作辊使用 寿命 的重要 因素之一 。 我们为使本试验的冷轧 工作 辊与其它 厂家的 冷轧工作 辊 能 够在同一起 点上进行 对 比试 验 ,也选用 大气冶 炼 的钢锭 经 开坯锻造的锻坯做为试 验冷 轧工作 辊毛坯 ,其 化学成 分见

裂 性 、 剥 皮性 、 疲 劳性 能 提 高其 工 作 质 量 。 抗 抗

[ 关键词 ] 冷轧 工作辊 ; 热处理; 机械性能

He tTr a m e tTe tOfCod Rol g Rolr a e t n s l l n le i

Ya g Cu n U n . a g

不完全退火 调质 处理8 ℃淬 6 火 0 等温球化退火 +6 火 6 ℃回 0 8 5 9. 1. 4. 2 53 8 5 61 8 2 6 1 5 31 9 5 2 8 . 8 8 . 9 95 . 9

9 . 7

9. 1 05 7 0 3

不完全退火 调质 处理8 ℃淬 7, 8. 2. 5. 2 6 火 5 0 5 7 2 5 0 5 7 4 7 8 4

维普资讯

2 o o.0N . 0 8V 1 o2 4

林

业

科

技

情

报

・11・ 4

冷 S : 作 辊 的 热 处 理 试 验 LE

杨 广 利

( 尔滨 汽轮机 厂 有 限责任 公 司) 哈

[ 摘 要] 冷轧 工作辊在 工作过程 中受力复杂 , 合理热 处理后 的机 械性 能可 以在强度 指标相 当的情 况下提 高冷轧 辊的抗 断

轧辊材料及热处理工艺

轧辊材料及热处理工艺轧辊材料及热处理工艺轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。

传统冷轧辊材料及其热处理方式冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。

这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。

一种冷轧辊的热处理

大, 晶粒得到细化, 在随后的淬火冷却过程中, 组织应力、 热应 力都得到不同程度的减少, 从而降低了工件发生畸变和开裂 图* 外锥体结构简图 M 2 J * A N ? 6 : 6 < C < F 7 6 9 7 % 6 9 B @ 的可能性。外锥体亚温淬火加热设备是: K 8 ! 4 * ! , 4 * ! 台车式 电阻炉, 工件入炉之前需将丝孔与光孔用耐火纤维塞紧, 防止 在淬火过程中由于应力过大, 在孔周围出现裂纹或造成螺纹 淬火硬度过高。针对外锥体内表面为工作面且淬火后加工余 量较小, 淬火时将内表面涂抹! 以 , !抗氧化防脱碳保护涂料, 防止由于氧化脱碳造成工作面淬火硬度不足。亚温淬火工艺 为: 工件入炉温度 !) , , -, ) " , -OH , : 2 3 P. " , -OH , : 2 3 P 冷却介质为 * (质量分数) 水溶 " #$ % G T I H , -O. , : 2 3 淬火, 液, 冷却" 检测淬火硬度; : 2 3出水空冷, ) , , -以下装炉回火, 保温, 出炉空冷至室温, 检测回火硬度。 ( H , -O * ! , : 2 3 经检 测, 淬火后硬度" , 回火后硬度) .!. ! ’ K G !! ; 金 相 组 织 为: 马 氏 体 P 贝 氏 体 P 少 量 铁 素 体; ) " ’ K G 内孔略有膨胀, 畸变量为, ! ) H , : : L * , ! , L * " : :。

6 > 4 材料及工艺

冷轧辊多采用铬钢锻成, 现采用 ( 6 8 G ! 钢。该材料的主 要成分 (质量分数, ) 为: 、 、 、 Q # P H ! !G P G # 6 $# P M 9 / "# P " ! A * 、 、 。工艺路线为: 锻造—球化退 G P " ! G P N 6 8 %# P # " T %# P # " A 火—粗加工—精加工—最后热处理 (淬火、 回火) —磨加工— 钳工修配。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

度 均 匀度 等 。从 上 述要 求 的 加 工 精 度对 延 长 其 时 。 体 积 占 7 % ; 不 完 全 退 火 处 理 的 金 相 率 越 高 电 流 渗入 深 度 越 小 、 热 层越 薄 。 们经 其 0 而 加 我 ~ 。5 6 x之 使 用 寿命 是 非 常 必 要 的 ,而 对 于 热 处理 技 术 要 组 织 中 碳 化 物 截 线 长 度 宽 为 1 7 36 1 间 过 大 量 的 试 验 , 摸索 了不 同 电 参 数 , 艺 参 数 对 工 其体 积仅 占 5 % 。通 过 上 述 检 查 可 以看 出 感 应 加 热 温 度 场 的分 布 及 淬 火 硬 度 和特 性 的影 7 求 即使 最后 通 过 表 面淬 火 得 以满 足 ,还 应有 最 时 , 佳 的预 备 热处 理 ,使轧 辊 毛坯 金 相组 织 都得 到 球 化 退 火 处 理 的碳 化 物 呈 球 状 并 尺 寸 上趋 于一 响 。 经 过 金 相 检 查 和 硬 度 检 查 证 明 用 l0 H Oo z

维普资讯

科

科 苑f f l 论谈

冷轧工作辊 的热处理

杨 广 利

( 尔滨 汽轮 机 厂 有 限责 任公 司 , 哈 黑龙 江 哈 尔滨 l0o ) 5 0 o

摘 要: 冷轧工作辊除直接轧制铝、 钼舍金 、 铜舍金等有 色金属外 , 主要 轧制薄钢板 , 它的质量好坏对轧材质量及 生产效率有着密切 的关系。

发 生 粘 钢 或 打 滑 也 会 造 成 局 部 高 温 ( 过 化 退 火 。经 上述 两 种 工 艺 退 火处 理 后 金 相 组 织 超 90 而 产 生 热 冲 击 裂 纹 , 述 裂 纹 都 会 导 致 及 机 械 性 能 的 比较 发 现 等 温 球 化退 火 可 获 得 更 0 ℃) 上

一

由于 冷 轧 工作 辊 在 工 作 中 承 受着 不 同 的应 加 了开 裂 的危 险 性 。 此 , 改 变碳 化物 的形 态 要 求 的 工 艺 方法 在 国内 外 资 料 中介 绍 的 有 整体 因 为 力 , 如疲 劳 应 力 、 应 力 、 曲应 力 、 切 应 力 和 分 布 , 轧 辊 毛坯 采 用 了 等 温球 化 退 火 , 之 快 速 加 热 淬火 和 较 先 进 的工 频 感 应 、双 频 感 应 例 压 弯 剪 对 使 和 工 作 辊 在 热 处 理 过 程 中产 生 的残 余 应 力 , 这 获 得 在铁 素体 的基 体 上 均 匀 分 布 的颗 粒 状 碳 化 表 面 淬 火 。 我 们 根 据 现 有 的 设 备 条 件 选 用

钢 、 金 钢 、 钢 片 ) 使 之 产 生 塑 性 变 形 的 重 珠 光 体 + 状 二 次 碳 化 物 ,只 采 用 不完 全 退火 合 硅 并 网

冷 轧 工作 辊工 作 部 分是 使 薄板 、 材 产 生 带

要 工 具 。它 的 质量 好 坏 对 轧 材 质量 及生 产 效 率 或 高 温 回火 是 无 法 得 到 呈 颗 粒状 形 态 和 均 匀 分 塑 性 变形 的部 分 ,它 要求 表 面具 有 较高 的硬 度 有 着 密切 的关 系 。 因此 , 许多 国 家对 冷 轧 辊 的 制 布 的 碳 化物 ,这 就 削 弱 了 冷 轧工 作 辊 的 抗 剥 皮 (0 10 S)较 深 的 淬 硬 层 ( 于 8 m)并 有 8-0H 、 大 m , 和 抗 断裂 性 能 ,同 时 对 于 后 面 的表 面 淬 火 也 增 定 的韧 性 和抗 疲 劳 性 能 。 能够 满 足 上述 技 术 造技 术非 常 重视 。

表 面 剥皮 或 断 裂 。 了保 证 冷 轧 工作 辊 的质 量 , 为 满 意 的结 果 。经 过 等 温 球 化退 火 和 不 完 全 退 为

6:5 3 o

¨ f ( 热 一 毫 ;一

、 f 压二

其 技 术要 求 都 是 非 常严 格 的。 例 如 工作 部 分 的 火 两种 工艺处 理后 的金 相组 织 用 E I A T 零 件 材 料 地 导 磁 率 ( 斯/ PQU N 高 奥斯 特 ) 一 电 流频 ; 椭 圆 度 、 度 、 作 部分 与 辊 颈 的 同 心度 均 小 于 自 动 组 织 分 析 仪 进 行 了 碳 化 物 的定 量 金 相 检 率 ( 秒 )f 被 加 热零 件 材料 的 电 阻 率 ( 锥 工 周/ ; 。 _ 欧 毫 米 00 m .1 m;工作 部 分 的 硬 度 要 求 在 8 ~ 0 HS之 查 ,结 果 为 等 温球 化 退 火 处 理 的 金 相组 织 中球 姆 ・ 米 / ) O l0 间 ( 当 于 H C o 6 ) 淬 硬 层 大 于 8 m 及 硬 状 碳 化 物 颗 粒 其 截 线 长 度 在 26 ~ 。6 相 R 6~ 7; a r 。5 31 t 间 x之 从 公 式 可 以 看 出 : 于 加热 零 件 的 电 流频 用

些 应 力 的叠 加 一旦 超 过 材 料 强 度极 限或 疲 劳 极 物 即 球状 珠 光 体 组 织 。 可 获得 球 化 组 织 的 球 化 10 W一 0 Hz的可 控 硅 中 频 电 源 做 为 冷 轧 辊 0 K 10 限 时 就会 产 生 裂 纹 ;还 有 冷 轧 工 作辊 在 工 作 时 退 火 工艺 有 两种 : 即等 温 球 化退 火 和周 期 式 球 表 面 淬 火 的 加热 设 备 。 根 据 公式 :

关键 词 : 轧 _ 作辊 ; 处 理 ;- 冷 T - 热 _ 艺 T

前 言。冷 轧工 作 辊 除 直 接 轧制 铝 、 合 金 、 虑 到 9 rMo 9 r 钼 c2 、C2和 9 rW 做 为 过 共 析 的 合 是 一 个很 好 的证 明 。 C2 铜 合 金等 有 色 金属 外 ,主 要 轧 制薄 钢 板 ( 素 金 工 具 钢 ,钢 锭 开 坯 锻 造 后 所获 得 的组 织 将 是 碳 3 冷 轧辊 中频 感 应 淬 火 工艺 参 数 的 ’试 测