冷室压铸机成型相关理论计算

冷室压铸机成型相关理论计算

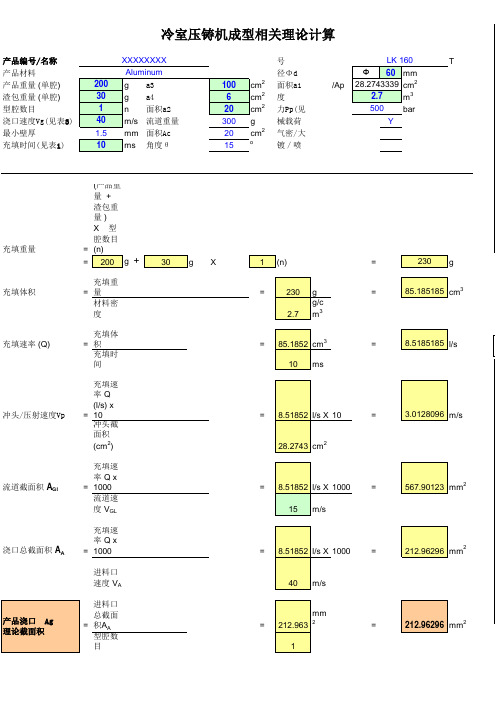

产品编号/名称机器型号T产品材料冲头直径Φd60mm产品重量 (单腔)g 投影面积a3100cm2冲头截面积a1/Ap cm2渣包重量 (单腔)g 投影面积a46cm2材料密度g/cm3型腔数目n 流道投影面积a220cm2铸造压力Pp(见bar浇口速度Vg(见表3)m/s流道重量300g 是否机械载荷Y最小壁厚mm 滑块产品面积Ac20cm2是否耐气密/大充填时间(见表1)ms 滑块斜锲角度θ15o是否电镀/喷充填重量=(产品重量 +渣包重量 )X 型腔数目(n)=200g +30g X1(n)=g充填体积=充填重量=230g=cm3材料密度 2.7g/cm3充填速率 (Q)=充填体积=85.1852cm3=l/s 充填时间10ms冲头/压射速度Vp=充填速率 Q(l/s) x10=8.51852l/s X10=m/s 冲头截面积(cm2)28.2743cm2流道截面积A Gl=充填速率 Q x1000=8.51852l/s X1000=mm2流道速度 V GL15m/s浇口总截面积A A=充填速率 Q x1000=8.51852l/s X1000=mm2进料口速度 V A40m/s=进料口总截面积A A=212.963mm2=mm2型腔数目1产品浇口 Ag 理论截面积40冷室压铸机成型相关理论计算LK 160Φ2.7500XXXXXXXXAluminum8.518518528.27433393.0128096 200110301.5567.90123212.96296212.9629685.185185230铸造面积A1=(产品面积a3 +渣包面积a4)X 型腔数目(n)+ 流道投影面积a2 +冲头截面积a1=100+6X 1+20+=cm 2铸造重量G=(产品重量 +渣包重量 )X 型腔数目(n)+流道重量=200g +30g X1(n) +=g 理论锁模力=开模力F1 X=KN 冲头高速行程=充填体积(cm 3)=85.1852cm 3=mm 冲头截面积(cm 2)28.2743cm 2冲头高速速度=冲头高速行程mm=30.1281mm =m/s 充填时间 ms10ms 浇口凝固时间(铝)= B X αX (浇口厚度)2120mm =ms 154.27433浇口长度62.99058828.2743300530708.3646430.1280963.0128096表表1:产品充填时间与最小壁厚对照表表2:铸造压力推荐值(单位:bar)(1 Mpa= 10 bar)表3:压铸合金浇口充填速度(m/s)。

压铸参数计算

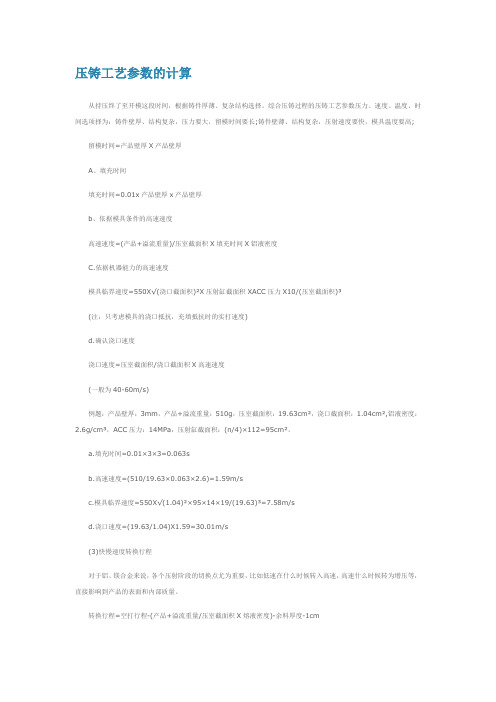

压铸工艺参数的计算从持压终了至开模这段时间,根据铸件厚薄、复杂结构选择。

综合压铸过程的压铸工艺参数压力、速度、温度、时间选项择为:铸件壁厚、结构复杂,压力要大,留模时间要长;铸件壁薄、结构复杂,压射速度要快,模具温度要高;留模时间=产品壁厚X产品壁厚A、填充时间填充时间=0.01x产品壁厚x产品壁厚b、依据模具条件的高速速度高速速度=(产品+溢流重量)/压室截面积X填充时间X铝液密度C.依据机器能力的高速速度模具临界速度=550X√(浇口截面积)²X压射缸截面积XACC压力X10/(压室截面积)³(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度)d.确认浇口速度浇口速度=压室截面积/浇口截面积X高速速度(一般为40-60m/s)例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63cm²,浇口截面积:1.04cm²,铝液密度:2.6g/cm³,ACC压力:14MPa,压射缸截面积:(π/4)×112=95cm²。

a.填充时间=0.01×3×3=0.063sb.高速速度=(510/19.63×0.063×2.6)=1.59m/sc.模具临界速度=550X√(1.04)²×95×14×19/(19.63)³=7.58m/sd.浇口速度=(19.63/1.04)X1.59=30.01m/s(3)快慢速度转换行程对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

转换行程=空打行程-(产品+溢流重量/压室截面积X熔液密度)-余料厚度-1cm(一般考虑到行程开关的反应时间,转换行程可以延长1cm)例题:产品+溢流重量:510g,压室截面积:19.63 cm²,空打行程:368mm,余料厚度:23mm,铝液密度:2.6g/cm³转换行程=36.8-(510/19.63X2.6)-2.3-1=235mm二、压力参数(1)铸造压力铸造压力是获得铸件组织致密和轮廓的主要因素,又是压铸区别于其他铸造方法的主要特征.其大小取决于压铸机的结构及功率。

冷室压铸机的工艺参数

密度小,压射比压、增压比压均选小些。 ④比强度:要求比强度大,增压比压高些。

一、 主要工艺参数的设定技能

3)浇注系统决定压力参数的设定 ①浇道阻力: 浇道阻力大,主要是由于浇

道长、转向多,在同样截面积下、内浇 口厚度小产生的,增压比压应选择大些。 ②浇道散热速度:散热速度快,压射比压 高些;散热速度慢,压射比压低些。

冷室压铸机的工艺参数

压铸生产中机器工艺参数的 设定和调节直接影响产品的质 量。一个参数可能造成产品的 多个缺陷,而同一产品的同一 缺陷有可能与多个参数有关, 要求在试压铸生产中要仔细分 析工艺参数的变化对铸件成形 的影响。压铸生产厂家通常由 专人设定和调节机器参数。

一、 主要工艺参数的设定技能

DCC280卧式冷室压铸机设定的内容 及方法如下: (1)射料时间:射料时间大小与铸件壁厚 成正比,对于铸件质量较大、压射一速 速度较慢且所需时间较长时,射料时间 可适当加大,一般在2S以上。射料二速 冲头运动的时间等于填充时间。

2.主要工艺参数的调节技能

(10)射料回锤速度调节 射料回锤运动的速度由射料可调换向阀右 侧控制,调节其螺杆可改变回锤运动速度: 顺时针旋转螺杆,速度减小;逆时针旋转螺 杆,速度增大,如图所示。

2.主要工艺参数的调节技能

(11)一速、二速运动行程的调节 一速、二速运动行程的长短由二速感应开关的 位置决定,两段行程的长短影响铸件的成形质 量,例如欠铸、飞边、气泡等,一般在试压铸 生产中根据产品质量作调节,如图所示。

2.主要工艺参数的调节技能

(4)射料二速工作压力的调节 射料二速工作压力由控制二速压力的调 节螺钉调节,用手旋转减压阀上的调节 螺钉可调节压力大小,其压力示值从射 料二速压力表中读出,此压力即为二速 射料运动中的射料压力。DCC400卧式冷 室压铸机具体调节步骤如下:

压铸入门说明

1. 浇注温度

熔融金属的浇注温度是指它自压室进入型腔时的平均温度。由于对压室内的金属液的温度测量不方便,一般以保温炉的温度表示。

(1)浇注温度的作用和影响

①气体在合金中溶解度,随温度的升高而增大,其熔解金属中的气体,在压铸过程中难以析出,对塑性是有影响的。

②含铁量随合金温度升高而增加,使流动性降低,结晶粗大,性能恶化。

第 10 页共 25 页 2004 年 9 月·压铸工艺培训讲义

铸件的平均壁厚与填充时间的推荐值表

铸件平均壁厚(mm)

填充时间(s)

铸件平均壁厚(mm)

填充时间(s)

1

0.010~0.014

5

0.048~0.072

压铸涂料在使用时应重视操作和注意用量。不论是涂刷还是喷涂,都要薄而均匀,避免涂层太厚或遗漏涂喷。喷涂或涂刷后,应待涂料稀释剂挥发后,才能合模-浇料-压射。否则,将使型腔或压室增加大量的挥发性气体,使铸件产生气孔缺陷,甚至由于这些气体而形成高的反压力,使铸件成型困难。

目前,市场上涂料种类很多,外购应根据压铸合金、模具结构、铸件形状、型腔表面质量、操作工艺以及来源等因素而定。应遵照其说明书的要求来使用。

④熔化潜热和比热高的合金,填充时间可选长些。

2. 增压建压时间

增压建压时间是指熔融金属在充型过程中的增压阶段,从充满型腔的瞬时开始,直至增压压力达到预定值所需建立起来的时间。也就是压射比压上升到增压比压建立起来所需的时间。

3. 持压时间

熔融金属充满型腔后,使熔融金属在增压比压作用下凝固的这段时间,称为持压时间。

推荐常用的留模时间表(s)

合金

壁厚<3mm

壁厚3~6mm

压铸工艺参数理论计算

2.2.5 慢压射1行程:L停L2L3L4=415-101-106.4-39=168.6(mm)

需要说明的是有的压铸机上L1+L2设置合并为一个慢压射阶段。

S1:冲头面积

V2:内浇口速度

S2:内浇口面积

V3:排气槽气体速度(推荐值75m/s)

S3:排气槽的面积

1.2.3 压铸时间[1]

压铸时间包括充填时间,持压时间及铸件在压铸模型中停留的时间。

1.2.3.1 充填时间:金属液开始进入内浇口到型腔充满所需的时间。不同壁厚的铸件充填时间选择参照表1:

2.2.3 高速行程:

L3=(G铸+G溢)/[(ρ×3.14/4)×A2] =1.39/ [(2.6×10-6]×3.14/4)×802 ]

=106.4(mm)

在压铸工艺参数中,高速转换点直接关系到铸件外观质量和内在质量。

2.2.4 慢压射2行程:

G浇为浇注系统的重量

1.2.2 流道中单位时间内不同位置截面中通过合金液的流量关系式(见图2)

金属液在流动过程中,单位时间内通过截面的流量Q相等,则Q=V1×S1=V2×S2= V3×S3 (注:V3 × S3是利用等式,而非金属液流量)

其中V1:冲头速度

G2=G浇

G3+G4=G铸+G溢流

其中:G3+G4为金属液刚达到内浇口处时冲头端面至冲头停止之间的铝液重量,即为快压射起始点位置至冲头停止行程内金属液的容量。

G铸为铸件重量 G溢为溢流系统重量 G2为慢压射2行程内压室能容纳的金属液重量

冷成型工艺及力的计算

1、变形毛坯端部夹持方法,金属的预成型形状, 预成型冲头的锥腔角度,冲压件各模具的结构 形状,变形施力点相对毛坯轴心线的位移,切 面清洁度,毛坯两端的倾斜度,毛坯轴心线的

状态、材料翘曲以及切削刃磨钝等因素的系数。

F—切口面积 τ切应力: τ= σb/√3

≈0.6 σb 因此,在确定切断力时,各公式都可以用σb取代

Kpτ。 b.镦粗、镦锻力:毛坯进行自由镦粗时的最大压

力

P= σs*(1+0.4μ√F/H)

• 式中F-零件的横截面积;H-零件的高度 • μ-带润滑材料的冷变形摩擦系数μ ≈0.1 • σs*(折算流动应力)=β σs • β=1--1.5(劳德系数) • σs--流动应力/真实应力;在塑性变形中

冷成型工艺实例一

工序简图:

其余

20-00 23.17-00

120-00

120-00

120-00

120-00

一、设计思路:

1、根据功能图要求的机械性能等级确定材料。

2、计算镦制产品的用料重量(为生产、采购、 财务提供计划及成本核算) 、体积,计算出头 部用料,根据试选材料规格计算出镦锻比(长 径比),该镦锻比应以第二工位头部体积计算, 并加以修正,根据最终产品杆部尺寸确定材料 的规格。

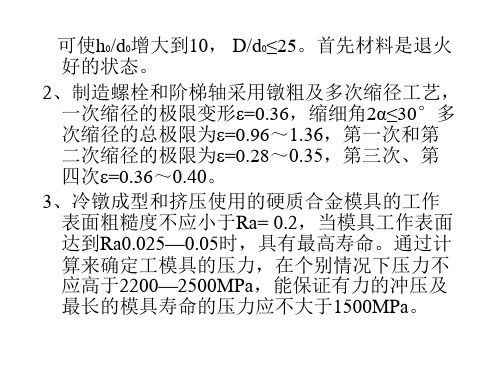

可使h0/d0增大到10, D/d0≤25。首先材料是退火 好的状态。

2、制造螺栓和阶梯轴采用镦粗及多次缩径工艺, 一次缩径的极限变形ε=0.36,缩细角2α≤30°多 次缩径的总极限为ε=0.96~1.36,第一次和第 二次缩径的极限为ε=0.28~0.35,第三次、第 四次ε=0.36~0.40。

冷室压铸机技术教程

第三节卧式冷室压铸机的参数一、基本参数1、压铸型(模)厚度压铸型(模)厚度是压铸型(模)合紧时的厚度,即压铸型合紧时压铸机动型座板与定型座板之间的距离,如图1-6所示,用H表示。

由于调型(模)机构的作用,H大小可以在一定范围内调整,力劲机械厂有限公司生产的卧式冷室压铸机用“模薄(Hmin)”、“模厚(Hmax)”表示H的最小和最大值。

2、动型座板行程动型座板行程是动型座板的最大移动距离。

动型座板行程实际上就是压铸机开型(模)后型(模)具分型面之间的最大距离,用L表示。

如图1-6所示,在设计时,开型(模)行程应满足下列条件L≥L取式中L取 --开型(模)后分型面之间能取出铸件的最小距离(mm)。

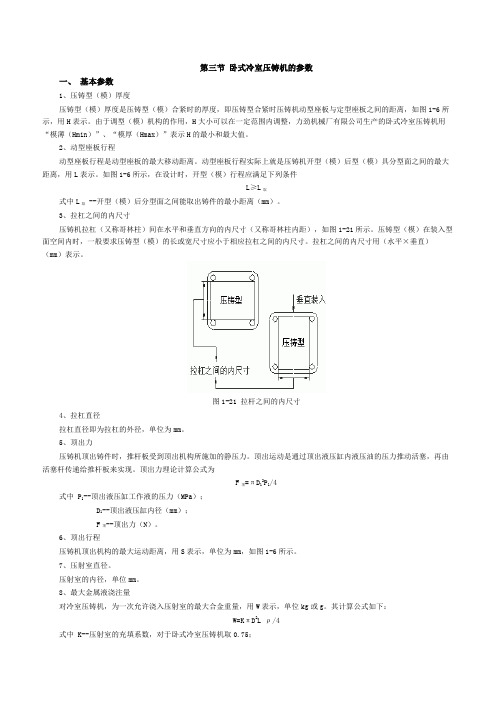

3、拉杠之间的内尺寸压铸机拉杠(又称哥林柱)间在水平和垂直方向的内尺寸(又称哥林柱内距),如图1-21所示。

压铸型(模)在装入型面空间内时,一般要求压铸型(模)的长或宽尺寸应小于相应拉杠之间的内尺寸。

拉杠之间的内尺寸用(水平×垂直)(mm)表示。

图1-21 拉杆之间的内尺寸4、拉杠直径拉杠直径即为拉杠的外径,单位为mm。

5、顶出力压铸机顶出铸件时,推杆板受到顶出机构所施加的静压力。

顶出运动是通过顶出液压缸内液压油的压力推动活塞,再由活塞杆传递给推杆板来实现。

顶出力理论计算公式为F顶=πD12P1/4式中 P1--顶出液压缸工作液的压力(MPa);D1--顶出液压缸内径(mm);F顶--顶出力(N)。

6、顶出行程压铸机顶出机构的最大运动距离,用S表示,单位为mm,如图1-6所示。

7、压射室直径。

压射室的内径,单位mm。

8、最大金属液浇注量对冷室压铸机,为一次允许浇入压射室的最大合金重量,用W表示,单位kg或g。

其计算公式如下:W=KπD2L ρ/4式中 K--压射室的充填系数,对于卧式冷室压铸机取0.75;D--压射室直径(最大值,m或mm);L--压射冲头有效行程(m或mm);ρ--浇注合金密度(kg/ m3或g/ mm3)。

压铸常用计算公式

压铸常用计算公式1.单位换算:1Mpa=10bar=10kgf/cm²=145psi=1N/mm²1Mpa=1000000pa 1T=9.8KN2.压射力(打料压力):压射液压缸内工作液推动压射活塞移动的力.P压=1/4∏D²(∏R²)P'(D为液压缸的直径,P'为液压缸的油压压力,已可以是增压压力表的压力)3.比压:压室内金属液单位面积上所受的压力.P比=4P压/∏d²(d为冲头的直径)P比×冲头的截面积S1=打料的压力P1×打料油缸的截面积S2或P比×冲头直径的平方d²=打料的压力P1×打料油缸直径的平方D².4.锁模力:F=(产品的总投影面积)S×(产品所需比压)P×(安全系数)1.25.注:比压单位选择Mpa(N/mm²),面积单位选择mm²时,得出结果单位为N,结果除以1000为KN,除以10000为T.5.压室充满度K=浇注铝料的体积V1÷压室的体积V2×100%V1=浇注铝料的质量m÷铝料的密度ρV2=∏R²(压室半径的平方)×L(压室的长度)正常范围30~70%.6.内浇口的截面积S=填充质量m÷(铝料的密度ρ×填充的速度u×填充的时间T)或内浇口的截面积S=(3~5)×填充质量的平方根. 填充质量不包括浇道的质量.7.高速行程L=填充质量m÷(铝料的密度ρ×冲头的截面积S).冲头截面积的单位:cm². L的单位:mm. 铝料的密度取0.264g/cm³. 高速起点=高速行程+料柄厚度+模鼻的厚度.压铸常用计算公式日本资料:高速起点=高速行程L1+电气液压延迟L2(10mm)+升压所需距离L3(15~25mm)+料柄厚度L4(20~25mm,冲头直径为Φ60~70mm时)8.内浇口的填充速度: 内浇口的填充速度U1×内浇口的截面积S1=冲头的运动速度U2×冲头的截面积S2. 单位:m/S.9.填充时间:填充时间T=填充金属的体积V÷(内浇口的截面积S×填充速度U)单位:s、m³、m²、m/s . (填充时间≈(平均壁厚)²×(Al:0.01,Mg:0.005)或者(平均壁厚)²×(0.01~0.028)10.二快压射速度(m/s); U=4V/∏d²T V为型腔的容积(m³)d为压射冲头的直径(m),T为填充时间(S).11.内浇口凝固时间:铝:0.01×2×(内浇口平均壁厚)².镁:0.005×1.5×(内浇口平均壁厚)².12.浇注系统的投影面积:取产品投影面积的15~30%.排溢系统的投影面积:取品投影面积的10~20%.13.冲头的截面积与内浇口的截面积之比是14~17倍,通常取15倍.(2009-5-14加)14.铸造压力P=P0×I×(A2/A1) 单位:MpaP0:充油油压 I:增压比 A2:射出油缸截面积 A1:冲头截面积.例:P=13.8×2.16×(113.1/38.48).15.单条横浇道的截面积取内浇口截面积的(3~5)倍.16.渣包入料口的截面积取内浇口截面积的(70~100)%.令狐昌顺 2009-7-29。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品编号/名称

机器型号T 产品材料冲头直径Φd 60mm 产品重量 (单腔)g 投影面积a3100cm 2冲头截面积a1/Ap cm 2渣包重量 (单腔)g 投影面积a46cm 2材料密度g/cm 3型腔数目n 流道投影面积a220cm 2铸造压力Pp(见表2)bar 浇口速度Vg(见表3)m/s 流道重量300g 是否机械载荷件Y 最小壁厚

mm 滑块产品面积Ac 20cm 2是否耐气密/大平面薄壁件充填时间(见表1)ms 滑块斜锲角度θ15o

是否电镀/喷涂件充填重量=(产品重量 + 渣包重量 ) X 型腔数目 (n)

=200g +30g X 1(n)=

g 充填体积=充填重量=230g =

cm 3材料密度 2.7g/cm 3

充填速率 (Q)=充填体积=85.1852cm 3=

l/s 充填时间10ms

冲头/压射速度Vp =充填速率 Q (l/s) x 10=8.51852l/s X 10=

m/s 冲头截面积 (cm 2)28.2743cm 2

流道截面积 A Gl =充填速率 Q x 1000=8.51852l/s X 1000=

mm 2流道速度 V GL 15m/s

浇口总截面积 A A =充填速率 Q x 1000=8.51852l/s X 1000=

mm 2进料口速度 V A 40m/s

=进料口总截面积A A =212.963mm 2=mm 2型腔数目1

铸造面积A1=(产品面积a3 + 渣包面积a4) X 型腔数目(n) + 流道投影面积a2 + 冲头截面积a1

=100+6X 1+20+=

cm 2铸造重量G=(产品重量 + 渣包重量 ) X 型腔数目 (n) + 流道重量

=200g +30g X 1(n) +=

g 理论锁模力=开模力F1 X 1.1 = (Pp X A1 + 滑块分力Fc) X 1.1=KN 冲头高速行程=充填体积 (cm 3)=85.1852cm 3=

mm 冲头截面积 (cm 2)28.2743cm 2

冲头高速速度=冲头高速行程 mm =30.1281mm =

m/s 充填时间 ms 10ms

浇口凝固时间(铝)= B X α X (浇口厚度)2120mm =ms 708.3646430.1280963.01280963.0128096567.90123212.96296212.96296154.27433浇口长度62.99058828.2743300530200110301.585.185********.2743339产品浇口 Ag 理论截面积40冷室压铸机成型相关理论计算

LK 160Φ2.7500XXXXXXXX Aluminum 8.5185185表

表1:产品充填时间与最小壁厚对照表

表2:铸造压力推荐值(单位:bar)(1 Mpa= 10 bar)表3:压铸合金浇口充填速度(m/s)。