钢结构构件安装——钢柱安装允许偏差

附录E---钢结构安装的允许偏差

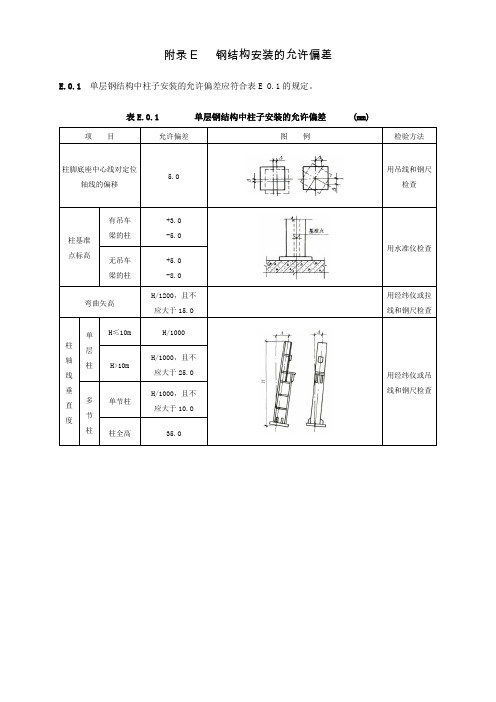

附录E 钢结构安装的允许偏差E.0.1单层钢结构中柱子安装的允许偏差应符合表E O.1的规定。

表E.0.1 单层钢结构中柱子安装的允许偏差 (mm) 项目允许偏差图例检验方法柱脚底座中心线对定位轴线的偏移5.O用吊线和钢尺检查柱基准点标高有吊车梁的柱+3.O-5.O用水准仪检查无吊车梁的柱+5.O-8.O弯曲矢高H/1200,且不应大于15.O 用经纬仪或拉线和钢尺检查柱轴线垂直度单层柱H≤10m H/1000用经纬仪或吊线和钢尺检查H>10mH/1000,且不应大于25.O多节柱单节柱H/1000,且不应大于10.O柱全高35.OE.0.2 钢吊车梁安装的允许偏差应符合表E.0.2的规定。

表E.0.2 钢吊车梁安装的允许偏差 (mm)项目允许偏差图例检验方法梁的跨中垂直度△h/500用吊线和钢尺检查侧向弯曲矢高l/1500,且不应大于10.O用拉线和钢尺检查垂直上拱矢高10.O两端支座中心位移△安装在钢柱上时,对牛腿中心的偏移5.O安装在混凝土柱上时,对定位轴线的偏移5.0吊车梁支座加劲板中心与柱子承压加劲板中心的偏移△1 t/2用吊线和钢尺检查同跨间内同一横截面吊车梁顶面高差△支座处10.O用经纬仪、水准仪和钢尺检查其他处15.O同跨间内同一横截面下挂式吊车梁底面高差△10.O同列相邻两柱间吊车梁顶面高差△l/1500,且不应大于10.O用水准仪和钢尺检查相邻两吊车粱接头部位△中心错位上承式3.O用钢尺检查顶面高 1.O下承式底面高差1.O同跨问任一截面的吊车梁中心跨距△±10.O用经纬仪和光电测距仪检查;跨度小时,可用钢尺检查轨道中心对吊车梁腹板轴线的偏移△t/2用吊线和钢尺检查E.O.3 墙架、檩条等次要构件安装的允许偏差应符合表E.O.3的规定。

表E.0.3 墙架、檩条等次要构件安装的允许偏差 (mm)E.0.4钢平台、钢梯和防护栏杆安装的允许偏差应符合表E.0.4的规定。

钢结构允许误差标准

t<14

t≥14

焊接连接制作组装的允许偏差应符合表的规定

表 焊接连接制作组装的允许偏差(mm)

项目

允许偏差

图例

对口错边△

t/10,且不应

大于

间隙α

±

搭接长度α

±

缝隙△

续表

项 目

允许偏差

图 例

高度h

±

垂直度△

b/100,且不应大于

中心偏移

±

型钢

错位

连接处

其他处

箱型截面高度h

±

宽度b

±

垂直度△

b/200,且不应大于

L2>1000

柱截面尺寸

连接处

±

用钢尺检查

非连接处

±

柱脚底面平面度

用直尺和塞尺检查

续表

项目

允许偏差

检验方法

图 例

翼缘板对腹板的垂直度

连接处

用直角尺和钢尺检查

其他处

b/100,且不应大于

柱脚螺栓孔对柱轴线的距离α

用钢尺检查

箱型截面连接处对角线差

箱型柱身板垂直度

H(b)/150,且不应大于

用直角尺钢尺检查

允许偏差

检验方法

图例

柱身

扭曲

牛腿处

用拉线、吊线和钢尺检查

其他处

柱截面几何尺寸

连线处

±

用钢尺检查

非连线处

±

翼缘对腹板的垂直度

连接处

用直角尺和钢尺检查

非连线处

b/100,且不应大于

柱脚底平面度

用lm直角尺和塞尺检查

柱脚螺栓孔中心对柱轴线的距离

用钢尺检查

多节钢柱外形尺寸的允许偏差应符合表的规定。

钢结构安装工程中,柱子定位轴线的允许偏差

钢结构安装工程中,柱子定位轴线的允许偏差全文共四篇示例,供读者参考第一篇示例:钢结构安装工程中,柱子是承重结构的重要组成部分,其定位轴线的准确度直接影响整个结构的稳定性与安全性。

在钢结构安装工程中,柱子定位轴线的允许偏差是一个非常重要的参数,通常来说,该偏差会受到一定的标准和规范的限制。

本文将就钢结构安装工程中柱子定位轴线的允许偏差进行详细探讨。

钢结构安装工程中柱子的定位轴线应符合相关国家标准和规范的要求。

在我国,钢结构施工通常遵循的是《建筑钢结构工程施工规范》(GB 50017-2017)中的相关规定。

根据该规范,钢结构柱子定位轴线的允许偏差一般不应超过设计要求的允许值,通常为零误差或是允许的最大误差范围内。

在实际的施工中,由于各种因素的影响,钢结构柱子的定位轴线往往难以实现绝对的精准。

施工现场的环境条件、设备和工具的精度、操作人员的技术水平等都可能对柱子的定位轴线产生一定的影响。

在施工过程中,必须根据实际情况,对柱子定位轴线的允许偏差进行有效地控制和调整,以确保结构的安全性与稳定性。

钢结构施工中,通常会采用各种测量工具和方法来保证柱子的定位轴线达到设计要求。

常见的测量工具包括全站仪、激光测距仪、水平仪等,而测量方法则主要包括传统的铅垂测量法、三角测量法、坐标转移法等。

通过精密的测量与计算,可以有效地控制柱子定位轴线的偏差,确保结构的安全性。

除了测量与调整,施工过程中的监控与验收也是非常重要的环节。

在柱子安装完成后,必须进行严格的质量验收,对柱子的定位轴线进行全面检查。

只有确保柱子的定位轴线符合设计要求,结构才能够保证其安全与稳定。

在实际施工中,由于各种因素的复杂性,柱子定位轴线的允许偏差往往会受到一定的影响。

工程施工中的偏差主要包括测量误差、施工误差、材料误差等多个方面。

在处理柱子定位轴线的偏差时,必须全面考虑施工过程中各种可能的误差因素,采取相应的措施来加以控制和调整。

钢结构安装工程中柱子定位轴线的允许偏差是一个非常重要的参数,直接关系到结构的安全性与稳定性。

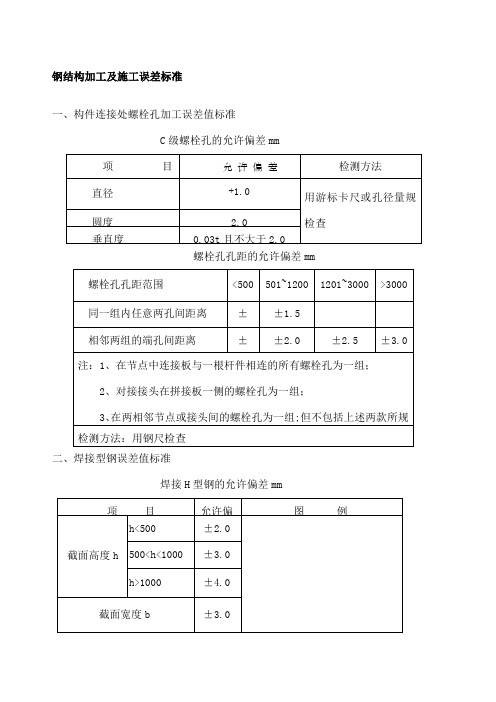

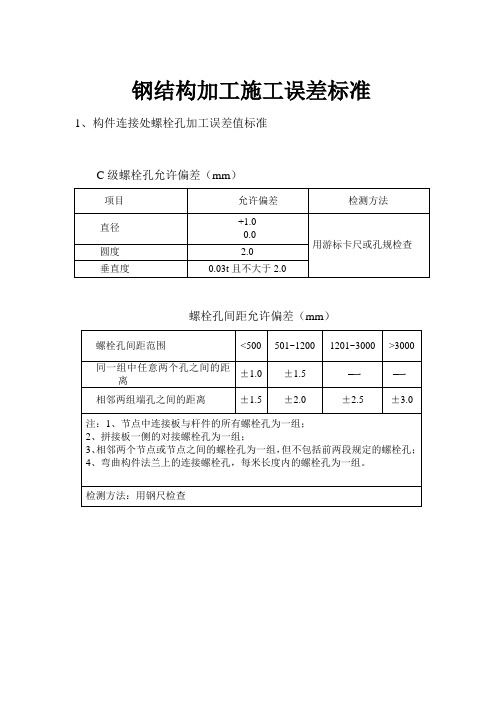

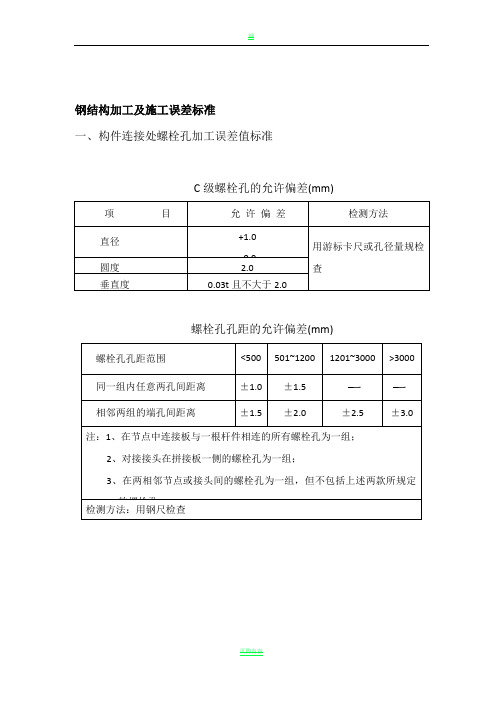

钢结构加工施工误差标准

钢结构加工及施工误差标准

一、构件连接处螺栓孔加工误差值标准

C级螺栓孔的允许偏差mm

螺栓孔孔距的允许偏差mm

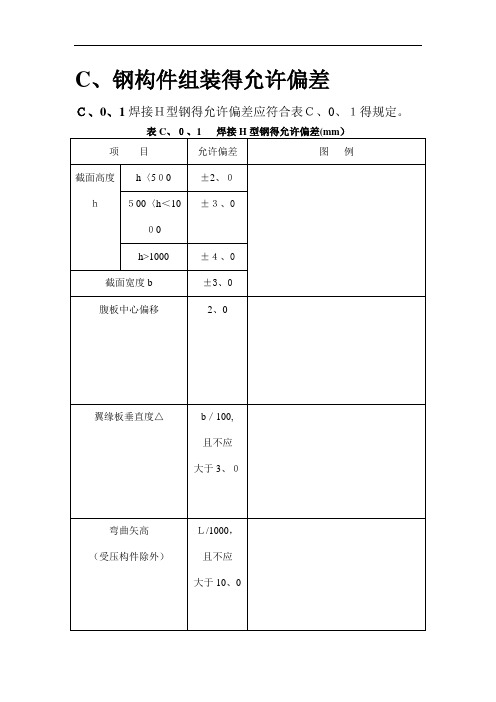

二、焊接型钢误差值标准

焊接H型钢的允许偏差mm

端板

上翼缘外侧中

点至边孔横距

a1

±3.0

下翼缘外侧中

点至边孔竖距

a2

±3.0

孔间横向距离

a3

±1.5

孔间竖向距离

a4

±1.5

弯曲度c高度小

于610mm

+3.0

只允许

凹进

弯曲度c高度

610~1220mm

+3.0

只允许

凹进

弯曲度c高度大

于1220mm

+3.0

只允许

凹进

焊接连接制作组装的允许偏差mm

项目允许偏差图例

三、钢构件的外形尺寸

单层钢柱的外形尺寸允许偏差mm

焊接实腹钢梁外形尺寸允许偏差mm

钢管外形尺寸允许偏差mm

四、安装误差值标准

支承面、地脚螺栓锚栓的允许偏差mm

钢柱安装的允许偏差mm

桁架、梁及受压杆件垂直度和侧向弯曲矢高的允许偏差mm。

钢结构安装工程中,柱子定位轴线的允许偏差

钢结构安装工程中,柱子定位轴线的允许偏差全文共四篇示例,供读者参考第一篇示例:钢结构安装工程中,柱子的定位轴线是整个结构的重要组成部分。

柱子的准确定位对于整个建筑结构的稳定性和安全性都有着至关重要的影响。

在钢结构安装工程中,柱子定位轴线的允许偏差是一个非常重要的技术要求,对于确保整个工程质量的高低有着直接影响。

在钢结构安装工程中,柱子定位轴线的允许偏差是指柱子与工程图纸规定位置的最大偏差范围,也就是说在这个范围内的偏差是允许的,可以被接受。

这个允许偏差通常是按照国家相关标准和规范制定的,具体数值会有一定的规定。

柱子定位轴线的允许偏差一般由以下几个因素来确定:1. 设计要求:钢结构设计图纸中通常会规定柱子的准确位置和轴线的偏差范围。

安装工程人员需要按照设计要求来准确定位柱子,以确保结构的稳定性和安全性。

2. 施工精度:钢结构安装工程需要高精度的施工,包括测量、切割、焊接等工序都需要保持高度精准。

柱子的定位轴线的偏差允许范围的大小也会取决于施工精度的要求。

3. 材料质量:钢结构的材料质量对于柱子的定位也有着很大的影响。

质量好的材料通常密度均匀、强度高,更容易保持准确的定位。

如果柱子的定位偏差超出了允许范围,可能会导致以下几个问题:1. 结构不稳定:柱子偏离轴线位置会导致结构受力不均,可能引起结构的不稳定,影响整个建筑的安全性。

2. 施工质量问题:柱子偏离位置可能会引起其他工序的错位或者错位,影响整个建筑的施工质量。

第二篇示例:钢结构安装工程是一项重要的建筑工程,其中柱子定位轴线的允许偏差是影响整个工程质量的重要因素之一。

柱子作为支撑结构的主要组成部分,其定位轴线的准确性直接影响整个建筑物的稳定性和安全性。

在钢结构安装工程中,柱子定位轴线的允许偏差应该受到高度重视,下面将详细介绍柱子定位轴线的允许偏差及其影响。

1. 定义柱子定位轴线的允许偏差是指柱子轴线位置与设计图纸要求位置之间的最大偏差范围。

通常情况下,建筑设计图纸中会明确规定柱子定位轴线的允许偏差范围,施工过程中需要严格按照设计要求进行定位,确保柱子的位置准确无误。

钢结构加工施工误差标准

钢结构加工施工误差标准1、构件连接处螺栓孔加工误差值标准C级螺栓孔允许偏差(mm)螺栓孔间距允许偏差(mm)2.焊接型钢误差值标准焊接H型钢允许偏差(mm)项目允许偏差传奇截面高度h h<500 ±2.0 500<h<1000 ±3.0 h>1000 ±4.0截面宽度 b ±3.0项目允许偏差传奇网络中心偏移 2.0法兰盘垂直度△b/100 并且不应该很大在 3.0弯曲下垂l/1000 并且不应该很大在10.0失真小时/250 并且不应该很大在 5.0中Web 局部平坦度 f 普通钢构件t<14 3.0t≥14 2.0轻钢构件横断面弓形小时/100纵截面水平弓小时/100端板A1_ _ ±3.0a2下法兰外中点至侧孔±3.0 孔间横向距离a3 ± 1.5 孔间距a4 ± 1.5 曲率c (高度小于610 mm )+3.0(只允许凹进)曲率c (高度610~1220 mm )+3.0(只允许凹进)曲率c (高度大于1220毫米)+3.0(只允许凹进)焊接连接制作与装配允许偏差(mm)项目允许偏差传奇在错误的一侧(△)吨/10且不大于 3.0间隙a ±1.0 搭接长度 a ±5.0 间隙△ 1.5高的± 2.0 _垂直度△b /10 0且不大于 4.0中心偏移e ± 2.0 _ 型钢错位结 1.0 _别处 2.0箱体截面高度h ± 2.0 _ 宽度b ± 2.0 _垂直度△b /20 0且不大于 3.03、钢构件尺寸单层钢柱外形尺寸允许偏差(mm )项目允许偏差传奇柱子扭曲牛腿 3.0别处8.0柱截面几何结± 3.0 _ 非连接± 4.0 _翼缘与腹板的垂直度结 1.5别处b / 1 0 0且不大于5.0立柱底板平面度 5.0螺柱孔中心到柱轴的距离3.0焊接实腹钢梁尺寸允许偏差(mm )项目允许偏差传奇梁长L 末端法兰支撑板-5.0 _其他形式±L/2500±10.0端高h h≤2000_± 2.0 h > 2000 ±3.0外倾角设计需要拱形±L/5000设计不需要拱形10.0 _-5.0侧弯矢状高度L/2000,且不应大于10.0失真h /250,且不应大于10.0网络局部平坦度t≤14 _ 5.0t > 14 4.0项目允许偏差传奇翼缘与腹板的垂直度b / 1 0 0 且不大于3.0起重机大梁上翼缘与轨道接触面的平整度1.0 _箱形截面对角线差5.0 _a从箱形截面的两个腹板到翼缘板的中心线结 1.0 _ 别处 1.5梁端板平面度(只允许凹槽)小时/ 5 0 0 且不大于2.0梁端板与腹板的垂直度小时/ 5 0 0且不大于2.0钢管外形尺寸允许偏差(mm )项目允许偏差传奇直径d ± d /500 ± 5.0成员长度L ± 3.0孔口圆度d /500,并且不应大于5.0管与管轴的垂直度d /500,并且不应大于3.0弯曲下垂升/ 1000 , 并且不应大于5.0错边吨/ 10 ,并且不应大于3.0四、安装误差值标准承载面与地脚螺栓(地脚螺栓)的允许偏差(mm)钢柱安装允许偏差(mm)项目允许偏差传奇立柱底座中心线到定位轴的偏移量3.0柱基点高程带起重机梁的柱子+3.0-5.0无吊梁柱+5.0-8.0 挠度下垂H/10001 0 .0柱轴线下垂直线度单层柱子高度<10m10.0高度>10mH/10002 0 .0多节柱子底柱10.0柱高 2 5.0 柱顶标高±10桁架、梁和受压构件的垂直度和横向弯曲垂度允许偏差(mm)项目允许偏差传奇跨中垂直度H/250,并且不能大于15.0侧弯矢状高度f 长≤30mL/1000,不能大于10.030m<L≤60mL/1000,且不能大于30.0长>60mL/1000,且不能大于50.0。

钢结构允许误差标准

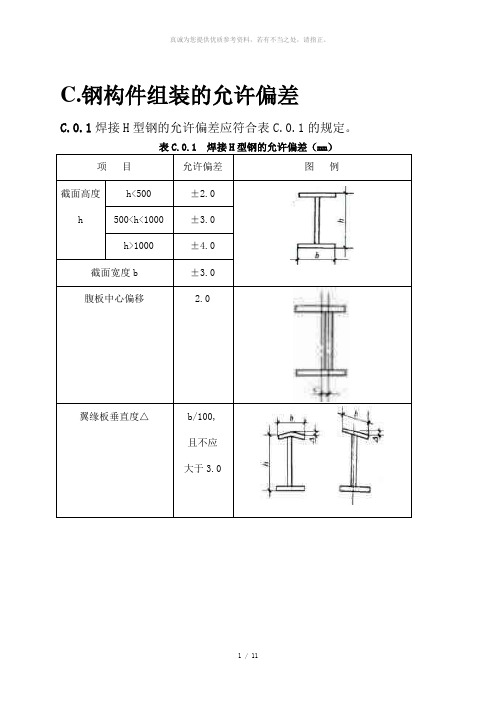

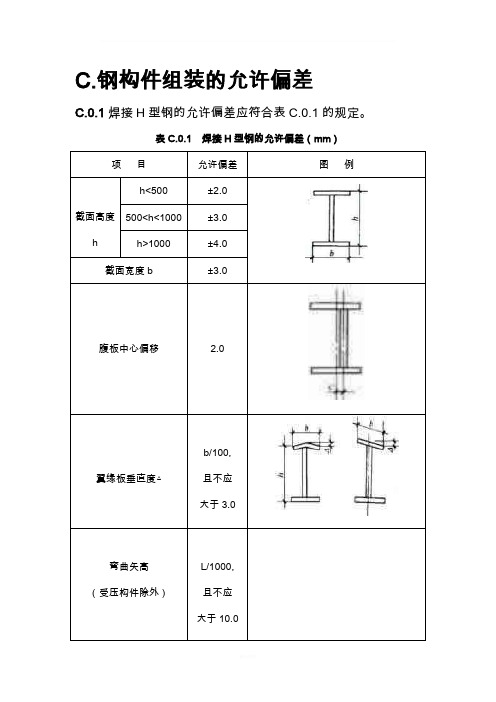

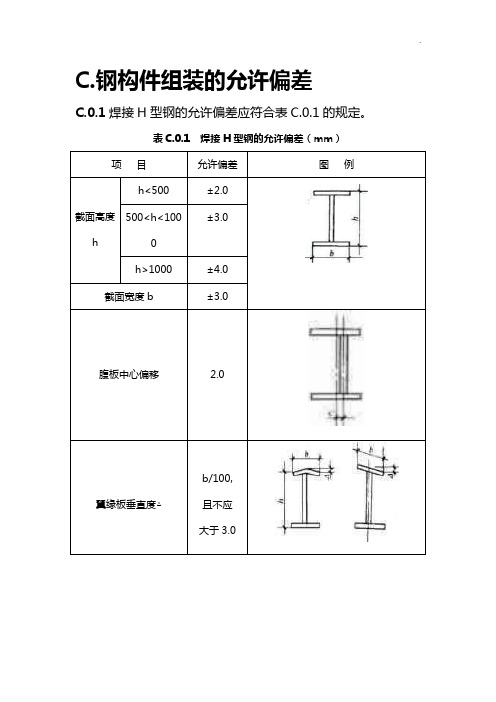

C、钢构件组装得允许偏差C、0、1焊接H型钢得允许偏差应符合表C、0、1得规定。

续表C、0、1C、0、2 焊接连接制作组装得允许偏差应符合表C、0、2得规定、0、2 焊接连接制作组装得允许偏差(mm)表C续表C、0、2型钢 错位连接处 1、0其她处2、0箱型截面高度h±2、0宽度b ±2、0 垂直度△b/200,且不应大于3、0C 、0、3单层钢柱外形尺寸得允许偏差应符合表C 、0、3得规定。

项 目允许偏差检验方法图 例柱底面到柱端与桁架连接得最上一个安装孔距离L ±l/1500 ±15、0用钢尺检查柱地面到牛腿支承面距离L 1 ±L1/2000 ±8、0 牛腿面得翘曲△2、0用拉线、直角尺与钢尺检查 柱身弯曲矢高H/1200,且不应大于12、0续表C、0、3项目允许偏差检验方法图 例柱身扭曲牛腿处3、0 用拉线、吊线与钢尺检查其她处8、0柱截面几何尺寸连线处±3、0 用钢尺检查非连线处±4、0翼缘对腹板得垂直度连接处1、5 用直角尺与钢尺检查非连线处b/100,且不应大于5、柱脚底平面度5、0用lm直角尺与塞尺检查柱脚螺栓孔中心对柱轴线得距离3、0 用钢尺检查C、0、4多节钢柱外形尺寸得允许偏差应符合表C、0、4得规定.表C、0、4多节钢柱外形尺寸得允许偏差(mm)项目允许偏差检验方法图例一节高度H ±3、0 用钢尺检查两端最外侧安装孔距离L3±2、0铣平面到第一个安装孔距离α±1、0柱身弯曲矢高f H/1500,且不应大于5、0 用拉线与钢尺检查一节柱得柱身扭曲h/250,且不应大于5、0 用拉线、吊线与钢尺检查牛腿端孔到柱轴线距离L2±3、0 用钢尺检查牛腿得翘曲或扭曲△L2≤10002、0 用拉线直角尺与钢尺检查L2〉1000 3、0柱截面尺寸连接处±3、用钢尺检查非连接处±4、柱脚底面平面度5、0 用直尺与塞尺检查项目允许偏差检验方法图例翼缘板对腹板得垂直度连接处1、5 用直角尺与钢尺检查其她处b/100,且不应大于5、0柱脚螺栓孔对柱轴线得距离α3、0 用钢尺检查箱型截面连接处对角线差3、0箱型柱身板垂直度H(b)/150,且不应大于5、0用直角尺钢尺检查C、0、5 焊接实腹钢梁外形尺寸得允许偏差应符合表C、0、5得规定。

钢结构允许误差标准

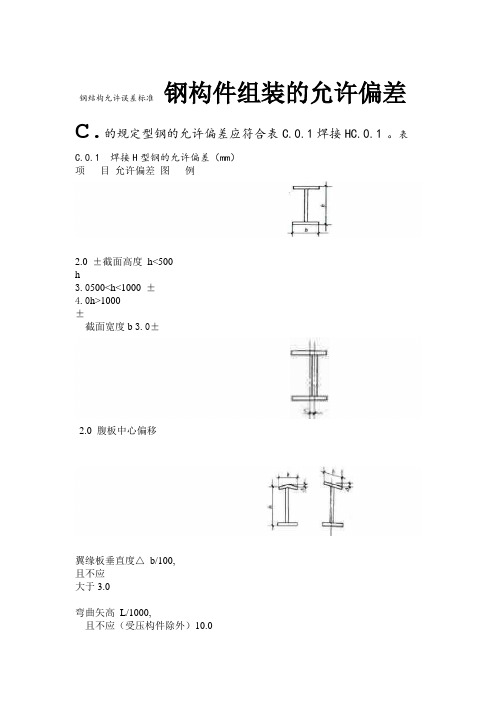

钢结构允许误差标准钢构件组装的允许偏差C.的规定型钢的允许偏差应符合表C.0.1焊接HC.0.1。

表C.0.1 焊接H型钢的允许偏差(mm)项目允许偏差图例2.0 ±截面高度h<500h3.0500<h<1000 ±4.0h>1000±截面宽度b 3.0±2.0 腹板中心偏移翼缘板垂直度△b/100,且不应大于3.0弯曲矢高L/1000,且不应(受压构件除外)10.0大于C.0.1续表.钢结构允许误差标准图例目允许偏差项h/250 扭曲且不应5.0大于3.014 < t腹板局部f平面度2.014≥t C.0.2 焊接连接制作组装的允许偏差应符合表C.0.2的规定表C.0.2 焊接连接制作组装的允许偏差(mm)项目允许偏差图例t/10,且不应对口错边△3.0 大于±1.0间隙α搭接长度α±5.01.5缝隙△续表C.0.2项目允许偏差例图2.0 高度±h且不垂直度△b/100,3.0应大于钢结构允许误差标准2.0 ±中心偏移1.0型错2.0其处2.0 箱型截面高度h±2.0 宽度b ±且不b/200,垂直度△3.0应大于的规定。

C.0.3C.0.3单层钢柱外形尺寸的允许偏差应符合表)C.0.3单层钢柱外形尺寸的允许偏差(mm表例允许偏差检验图项目方法用钢±l/1500 柱底面到柱端与尺检±桁架连接的最上15.0查一个安装孔距离LL1/2000柱地面到牛腿支±承面距离±8.0 L12.0用拉牛腿面的翘曲△直线、,且柱身弯曲矢高H/1200角尺不应大于和钢12.0尺检查 C.0.3续表例项目允许偏图检验方法差 3.0用拉线、吊牛腿处柱身线和钢尺检扭曲.钢结构允许误差标准8.0 其他处查3.0连线处柱截用钢尺检查±面几何尺±4.0非连线寸处1.5 用直角尺和连接处翼缘钢尺检查对腹板的非连线b/100,且垂直处不应大度于5.05.0 直角用柱脚底平面度lm尺和塞尺检查3.0 用钢尺检查中螺栓孔柱脚的轴线心对柱距离C.0.4 多节钢柱外形尺寸的允许偏差应符合表C.0.4的规定。

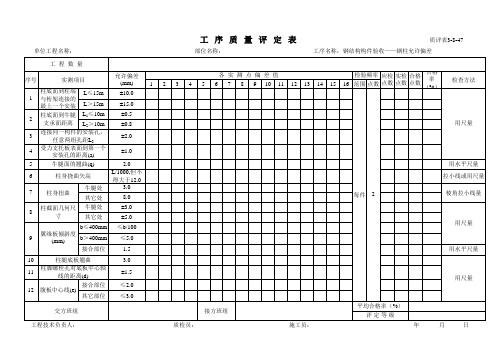

钢结构构件验收——钢柱允许偏差 质评表3-8-47

±1.0

5

牛腿面的翘曲(q)

2.0

6

柱身挠曲矢高

L/1000,但不 得大于12.0

牛腿处

3.0

7 柱身扭曲

其它处

8.0

8

柱截面几何尺 寸

牛腿处 其它处

±3.0 ±5.0

b≤400mm

9

翼缘板倾斜度 (mm)

b>400mm

接合部位

≤b/100 ≤5.0 1.5

10

柱腿底板翘曲

柱脚螺栓孔对底板中心轴

11

单位工程名称:

工程数量

序号

实测项目

允许偏差

(mm)

1

柱底面到柱端 L≤15m 1 与桁架连接的

最上一个安装 L>15m

±10.0 ±15.02源自柱底面到牛腿 L1≤10m 支承面距离 L2>10m

±0.5 ±0.8

连接同一构件的安装孔,

3

任意两组孔距L2

±2.0

受力支托板表面到第一个

4

安装孔的距离(a)

线的距离(d)

接合部位 12 腹板中心线(e)

其它部位

3.0 ±1.5 ≤2.0 ≤3.0

交方班组

工程技术负责人:

工序质量评定表

部位名称:

质评表3-8-47 工序名称:钢结构构件验收——钢柱允许偏差

2

3

4

5

各实测点偏差值 6 7 8 9 10 11

12

13

14

15

16

检验频率 范围 点数

应检 点数

实检 点数

合格 点数

合格 率 (%)

检查方法

用尺量

接方班组 质检员:

施工员:

每件 2

钢结构允许误差标准

C.钢构件组装的允许偏差C.0.1焊接H型钢的允许偏差应符合表C.0.1的规定。

项目允许偏差图例截面高度hh<500±2.0 500<h<1000±3.0 h>1000±4.0截面宽度b±3.0腹板中心偏移 2.0翼缘板垂直度△b/100,且不应大于3.0续表C.0.1项目允许偏差图例扭曲h/250且不应大于5.0t<14 3.0腹板局部平面度ft≥14 2.0C.0.2 焊接连接制作组装的允许偏差应符合表C.0.2的规定表C.0.2 焊接连接制作组装的允许偏差(mm)项目允许偏差图例对口错边△t/10,且不应大于3.0间隙α±1.0搭接长度α±5.0缝隙△ 1.5续表C.0.2项 目 允许偏差 图 例高度h ±2.0垂直度△b/100,且不应大于3.0中心偏移 ±2.0 型钢 错位连接处 1.0其他处2.0箱型截面高度h±2.0宽度b ±2.0 垂直度△b/200,且不应大于3.0C.0.3单层钢柱外形尺寸的允许偏差应符合表C.0.3的规定。

项 目允许偏差检验方法图 例柱底面到柱端与桁架连接的最上一个安装孔距离L ±l/1500 ±15.0用钢尺检查柱地面到牛腿支承面距离L1 ±L1/2000 ±8.0 牛腿面的翘曲△2.0用拉线、直角尺和钢柱身弯曲矢高H/1200,且不应大于续表C.0.3项目允许偏差检验方法图例柱身扭曲牛腿处 3.0用拉线、吊线和钢尺检查其他处8.0柱截面几何尺寸连线处±3.0用钢尺检查非连线处±4.0翼缘对腹板的垂直度连接处 1.5用直角尺和钢尺检查非连线处b/100,且不应大于5.0柱脚底平面度 5.0用lm直角尺和塞尺检查柱脚螺栓孔中心对柱轴线的距离3.0用钢尺检查C.0.4 多节钢柱外形尺寸的允许偏差应符合表C.0.4的规定。

钢结构允许误差标准

C.钢构件组装的允许偏差

C.0.1焊接H型钢的允许偏差应符合表C.0.1的规定。

表C.0.1 焊接H型钢的允许偏差(mm)

续表C.0.1

C.0.2 焊接连接制作组装的允许偏差应符合表C.0.2的规定

表C.0.2 焊接连接制作组装的允许偏差(mm)

续表C.0.2

C.0.3单层钢柱外形尺寸的允许偏差应符合表C.0.3的规定。

表C.0.3单层钢柱外形尺寸的允许偏差(mm)

续表C.0.3

C.0.4 多节钢柱外形尺寸的允许偏差应符合表C.0.4的规定。

表C.0.4 多节钢柱外形尺寸的允许偏差(mm)

续表C.0.4

C.0.5 焊接实腹钢梁外形尺寸的允许偏差应符合表C.0.5的规

定。

表C.0.5焊接实腹钢梁外形尺寸的允许偏差(mm)

续表C.0.5

______________________________________________________________________________________________________________

Welcome To Download !!!

欢迎您的下载,资料仅供参考!

精品资料。

钢结构允许误差标准规定

C.钢构件组装的允许偏差C.0.1焊接H型钢的允许偏差应符合表C.0.1的规定。

表C.0.1 焊接H型钢的允许偏差(mm)项目允许偏差图例截面高度hh<500 ±2.0 500<h<100±3.0 h>1000 ±4.0截面宽度b ±3.0 腹板中心偏移 2.0翼缘板垂直度△b/100, 且不应大于3.0弯曲矢高(受压构件除外)L/1000,且不应大于10.0续表C.0.1项目允许偏差图例扭曲h/250 且不应大于5.0腹板局部平面度f t<14 3.0 t≥14 2.0C.0.2 焊接连接制作组装的允许偏差应符合表C.0.2的规定表C.0.2 焊接连接制作组装的允许偏差(mm)项目允许偏差图例对口错边△t/10,且不应大于3.0间隙α±1.0搭接长度α±5.0缝隙△ 1.5续表C.0.2项目允许偏差图例高度h ±2.0垂直度△b/100,且不应大于3.0中心偏移±2.0型钢错位连接处1.0其他处2.0箱型截面高度h ±2.0 宽度b ±2.0垂直度△b/200,且不应大于3.0C.0.3单层钢柱外形尺寸的允许偏差应符合表C.0.3的规定。

表C.0.3单层钢柱外形尺寸的允许偏差(mm )项 目允许偏差检验方法图 例柱底面到柱端与桁架连接的最上一个安装孔距离L ±l/1500 ±15.0用钢尺检查柱地面到牛腿支承面距离L1 ±L1/2000 ±8.0 牛腿面的翘曲△ 2.0 用拉线、直角尺和钢尺检查 柱身弯曲矢高H/1200,且不应大于12.0续表C.0.3项目允许偏差检验方法图 例柱身牛腿处3.0用拉线、吊线和钢尺检扭曲其他处8.0查柱截面几何尺寸连线处±3.0 用钢尺检查非连线处±4.0翼缘对腹板的垂直度连接处 1.5 用直角尺和钢尺检查非连线处b/100,且不应大于5.0柱脚底平面度 5.0 用lm直角尺和塞尺检查柱脚螺栓孔中心对柱轴线的距离3.0用钢尺检查C.0.4 多节钢柱外形尺寸的允许偏差应符合表C.0.4的规定。

钢结构安装的质量控制要点

具体情况确定。一般钢柱弹性和刚性都很好,吊点采用一点正吊,吊耳放 在柱顶处,柱身垂直,易于对线校正。对细长钢柱或起重钢柱采取二点或 多点吊装。 3.2、如果不采用焊接吊耳,直接在钢柱本身用钢丝绳绑扎时要注意在钢柱四角 做包角以防钢丝绳折断。为防工字型钢柱局部受挤压破坏,可加一块肋 板。吊装格构柱时,绑扎点处加支撑杆。

6、钢柱安装的允许偏差:柱脚底座中心线对定位轴线的偏移,5.0mm,柱轴线垂直度

表一 单层钢结构中柱子安装的允许偏差(mm)

项目

柱脚底中心线对定位轴线的偏移

柱基准点标高

有吊车梁的柱 无吊车梁的柱

弯曲矢高

柱轴线垂直度

单层柱 多层柱

H≤10m H>10m 单节柱 柱全高

允许偏差 5.0 +3.0 -5.0

——大六角头螺栓扭矩检查应在终拧1h以后,24h以内完成,扭矩检查时,应将螺母退回 30-50,再拧至原位测定扭矩,该扭矩与检查扭矩的偏差应在检查扭矩的10%以 内。

扭剪型高强度螺栓紧固预拉力和标准偏差(KN)

螺栓直径() 紧固预拉力的平均值P

标准偏差σP

16 99~120 10.1

20 154~186

—— 安装高强度螺栓必须分两次拧紧,初拧扭矩值不得小于终拧扭矩值的50%,终拧扭矩 值须符合《钢结构高强度螺栓连接的设计、施工及验收规程》JGJ-91.

——拧紧顺序先中间向两端对称进行,终拧应在钢梁或钢柱焊接完后进行。 高强度大六角头螺栓终拧结束后,宜采用0.3-0.5kg的小锤逐个敲检,且应进行扭矩 抽查。欠拧或漏拧者应及时补拧,超拧者应予以更换。

钢结构加工施工误差标准

钢结构加工及施工误差标准一、构件连接处螺栓孔加工误差值标准C级螺栓孔的允许偏差(mm)螺栓孔孔距的允许偏差(mm)二、焊接型钢误差值标准焊接H型钢的允许偏差(mm)项目允许偏差图例截面高度h h<500±2.0 500<h<1000±3.0 h>1000±4.0截面宽度b±3.0项目允许偏差图例腹板中心偏移 2.0翼缘板垂直度△b/100且不应大于3.0弯曲矢高l/1000且不应大于10.0扭曲h/250且不应大于5.0腹板普t<14 3.0局部平面度f 钢构件t≥14 2.0轻钢构件横截面水平弓度h/100纵截面水平弓度h/100端板上翼缘外侧中点至边孔横距a1±3.0下翼缘外侧中点至边孔竖距a2±3.0孔间横向距离a3±1.5孔间竖向距离a4±1.5弯曲度c(高度小于610mm)+3.0(只允许凹进)弯曲度c(高度610~1220mm)+3.0(只允许凹进)弯曲度c(高度大于1220mm)+3.0(只允许凹进)焊接连接制作组装的允许偏差(mm)项目允许偏差图例t/10对口错边(△)且不大于3.0间隙a±1.0搭接长度a±5.0缝隙△ 1.5高度±2.0垂直度△b/100且不大于4.0中心偏移e±2.0型钢错位连接处 1.0其它处 2.0箱形截面高度h±2.0宽度b±2.0垂直度△b/200且不大于3.0三、钢构件的外形尺寸单层钢柱的外形尺寸允许偏差(mm)项目允许偏差图例柱身扭曲牛腿处 3.0其他处8.0柱截面几何尺寸连接处±3.0非连接处±4.0翼缘对腹板的垂直度连接处 1.5其他处b/100且不大于5.0柱脚底板平面度 5.0柱脚螺栓孔中心对柱轴线的距离3.0焊接实腹钢梁外形尺寸允许偏差(mm)项目允许偏差图例梁长度L 端部有凸缘支座板-5.0其他形式±L/2500±10.0端部高度h h≤2000±2.0 h>2000±3.0拱度设计要求起拱±L/5000设计未要求起拱10.0-5.0侧弯矢高L/2000,且不应大于10.0扭曲h/250,且不应大于10.0腹板局部平面度t≤14 5.0t>14 4.0项目允许偏差图例翼缘对腹板的垂直度b/100且不大于3.0吊车梁上翼缘与轨道接触面的平面度1.0箱型截面对角线差5.0箱型截面两腹板至翼缘板中心线的距离a 连接处 1.0其他处 1.5梁端板的平面度(只允许凹进)h/500且不大于2.0梁端板与腹板的垂直度h/500且不大于2.0钢管外形尺寸允许偏差(mm)项目允许偏差图例直径d±d/500±5.0四、安装误差值标准钢柱安装的允许偏差(mm)柱脚底座中心线对定位轴线的偏移3.0柱基准点标高有吊车梁的柱+3.0-5.0无吊车梁的柱+5.0-8.0挠曲矢高H/100010.0柱轴线垂直度单层柱H<10m10.0H>10mH/100020.0多节柱底层柱10.0柱全高25.0柱顶标高±10桁架、梁及受压杆件垂直度和侧向弯曲矢高的允许偏差(mm)项目允许偏差图例跨中的垂直度H/250,且不能大于15.0侧向弯曲矢高f L≤30mL/1000,且不能大于10.030m<L≤60mL/1000,且不能大于30.0L>60mL/1000,且不能大于50.0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

+3.0

-5.0

4

用水准仪测量,四周各计1点

无行车梁的柱

+5.0

-8.0

3

挠曲失高

H/1000,但不大于15.0

4

拉小线和尺量,每侧面各计1点

4

钢柱轴线的不垂直度(q)

H≤10 m

≤10.0

2

用经纬仪测量,纵、横向各计1点

H>10m

≤H/1000,但不大于25.0

交方班组

接方班组

平均合格率(%)

评定等级

工程技术负责人:质检员:施工员:年月日

注:1.实检点数必须不大于应检查点数,如超过应检查点数,其超过的点数应从合格点数中减去。

2.表中q、H中含义,见《市政桥梁工程质量检验评定标准》表10.8.5示意图。

钢结构构件安装——钢柱安装允许偏差

工序质量评定表表3-12-86

单位工程名称:部位名称:工序名称:

工程数量

序号

实测项目

允许偏差

(mm)

各实测点偏差值

检查频率

应检

点数

实检

点数

合格

点数

合格率

(%)

检查

方法

1

2

3

4

5

6

7

8

9

10

11

12

13

14

范围

点数

1

轴线对行、列定位轴线

≤5.0

每件

2

用经纬仪测量,纵、横向各计1点