进厂零配件检验报告表

工厂检验报告样本CIG023

CIG 023Factory InspectionReport ChineseUL does not endorse any vendors or products referenced herein.UNDERWRITERS LABORATORIES INC. ASSUMES NO RESPONSIBILITY FOR ANY OMISSIONS OR ERRORS ORINACCURACIES WITH RESPECT TO THIS INFORMATION. UL MAKES NO REPRESENTATION OR WARRANTY OF ANY KIND WHATSOEVER, WHETHER EXPRESS OR IMPLIED, WITH RESPECT TO THE ACCURACY, CONDITION, QUALITY, DESCRIPTION, OR SUITABILITY OF THIS INFORMATION, INCLUDING ANY WARRANTY OF MERCHANTABILITY OR FITNESS FOR A PARTICULAR PURPOSE AND EXPRESSLY DISCLAIMS THE SAME.Copyright Underwriters Laboratories Inc. All rights reserved. May not be reproduced without permission. This document isWARNING:THIS DOCUMENT IS ONLY VALID IF USED BY ECS MEMBERSAND THEIR AUTHORISED AGENTSPERMANENT DOCUMENT 永久性文件CIG 023Factory Inspection Report 工厂检验报告WARNING:THIS DOCUMENT IS ONLY VALID IF USED BY ECS MEMBERSAND THEIR AUTHORISED AGENTS警告:本文件仅在为欧洲认证体系(ECS)成员及其授权代理人所用时生效Approved by: ECS General Meeting, 22/23-04-2009 Nr of pages: 19 Date of issue: May 2009Supersedes: PD CIG 023 - June 2004 Page 1 of 19 PD CIG 023 reports shall not contain any unauthorised modifications which change the originalmeaning or the requirements.Any additions created to any document in the series shall be shown in an Appendix.未经批准,不得对 PD CIG 023 报告进行任何改变其原有含意或要求的修改。

零部件进货检验规程的主要内容

零部件进货检验规程的主要内容进货检验,主要是指企业购进的原材料、外购配套件和外协件入厂时的检验,这是保证生产正常进行和确保产品质量的重要措施。

下面由店铺为你介绍部件进货检验规程的相关法律知识。

零部件进货检验规程1. 目的对进货检验过程实施控制,确保采购产品的质量符合规定的要求。

2. 适用范围本规程适用于本公司采购的进货检验。

3. 定义:无4. 职责4.1采购部门负责进货产品的送检工作。

4.1.1采购人员负责下达《原材料请验单》(以下简称《请验单》);4.1.2质检部检验员根据《请验单》负责进货产品的检验和试验;4.1.3采购部根据各部门反应的信息对供应商进行考评;4.2仓储部门负责进货产品进行登记入库。

4.3技术部门负责提供进货产品的检验和试验依据。

4.4质检部门负责进货产品检验和试验的工作指导,并对质量问题进行仲裁。

5. 工作内容5.1原材料的分类根据原材料对最终产品影响重要程度,将其分为关键项、重要项和一般项:关键项:即保证安全项,指如果不满足要求,将危及人身安全并导致产品不能完成主要任务的特性。

重要项:即重要原材料,构成最终产品的主要部分或关键部分,直接影响最终产品的使用或安全性能,可能导致顾客严重投诉、对产品实现有重要影响的物资。

一般项:即一般原材料,构成最终产品非关键部位的批量物资,它一般不影响最终产品的质量。

由生产部汇总后编制《采购物资分类明细表》。

5.2进货检验判定标准进货检验判定依据:《原材料进货检验规程》、产品图纸、技术标准等。

批次允收准则:进料检验必须以“0”缺陷为允收准则;其中关键项、重要项合格率100%,一般项不低于92%。

5.3检验工作程序供方供货——〉采购员送达《验收单》——〉检验员对待检物料进行抽样检验并填写检验结果——〉交质量经理判定是否合格并批准同意入库。

供方首次供货:供方必须将样件、自检报告单、合格证、生产许可证、营业执照和注册证书复印件等交由采购部门《请验单》,质量负责人依据图纸等技术要求制定检验项目,交检验员进行检验,检验人员填写《原材料检验单》,工厂试用必须有相关人员认可。

产品质量检查报告单

产品质量检查报告单标题:产品质量检查报告单引言概述:产品质量检查报告单是一份重要的文件,用于记录产品质量检查的结果和评估。

它提供了对产品质量的准确评估,为企业改进产品质量提供了依据。

本文将从五个大点来阐述产品质量检查报告单的内容和重要性。

正文内容:1. 检查项目1.1 产品外观检查1.1.1 外观缺陷1.1.2 尺寸和形状1.1.3 颜色和涂层1.2 功能性检查1.2.1 产品功能是否正常1.2.2 产品性能是否符合规定标准1.2.3 产品使用寿命评估1.3 材料检查1.3.1 材料的质量和可靠性1.3.2 材料的环保性能1.3.3 材料的耐久性和稳定性2. 检查方法2.1 目视检查2.1.1 通过肉眼观察产品外观2.1.2 判断外观缺陷和尺寸形状是否符合要求2.2 功能性测试2.2.1 使用产品进行实际操作2.2.2 测试产品的各项功能是否正常2.3 材料分析2.3.1 对产品所使用的材料进行化学分析2.3.2 评估材料的质量和环保性能2.4 检测设备2.4.1 使用专业设备进行检测2.4.2 确保检测结果的准确性和可靠性3. 检查结果3.1 缺陷记录3.1.1 对产品外观和功能性缺陷进行记录3.1.2 对材料的缺陷进行记录3.2 评估和分析3.2.1 对缺陷进行评估和分析3.2.2 确定缺陷的影响程度和改进措施3.3 报告生成3.3.1 生成产品质量检查报告单3.3.2 报告中包含检查结果和评估分析4. 重要性4.1 提供准确的质量评估4.1.1 通过检查项目和方法,可以准确评估产品质量4.1.2 为企业提供改进产品质量的依据4.2 保证产品质量4.2.1 及时发现并解决产品缺陷4.2.2 提高产品的可靠性和性能4.3 维护企业声誉4.3.1 通过产品质量检查报告单,企业可以证明其产品质量可靠4.3.2 提升客户对企业的信任和满意度总结:产品质量检查报告单是企业评估产品质量的重要工具。

通过详细的检查项目和方法,可以提供准确的质量评估,并为企业改进产品质量提供依据。

零部件进货检验规程

零部件进货质量检验规程1 目的为了确保零部件得到有效的监视、测量和控制,本规程规定了xx汽车零部件入厂检验和试验的检验项目、检验依据、零部件及检验项目重要度的分类、抽检比例、开箱比例、检验不合格的处置。

2范围本规程适用于xx微车零部件入库检验的质量评定。

3 术语3.1不合格:不满足规范的要求。

注:在某些情况下,规范与使用方要求一致;在另一些情况它们可能不一致,或更严,或更宽,或者不完全知道或不了解两者间的精确关系。

3.2 不合格品:具有一个或一个以上不合格的产品。

3.3 返修:对不合格品采取控制措施,使其虽然可能不符合原来的规定要求,但能满足预期使用的要求。

3.4 返工:对不合格品采取的措施,使其能满足原来规定的要求。

3.5 让步:对使用或放行不符合规定要求的产品的书面认可。

3.6 批:汇集在一起的一定数量的某种产品、材料或服务。

注:检验批可由几个投产批或投产批的一部分组成。

3.7 批量:批中产品的数量。

3.8 零部件按重要度等级分为关键件、重要件和一般件,其定义和标识如下:3.8.1 关键件:如发生故障,会发生人身安全事故,丧失产品主要功能,严重影响产品使用性能和降低产品寿命,对环境产生违反法规的污染,以及必然会引起使用单位申诉的件(如安全有关的易燃性、车内人员保护、转向控制、制动等,或与环境法规有关的排放、噪声、无线电干扰等等)。

用[G]表示。

3.8.2 重要件:如发生故障,会影响产品使用性能和寿命,使用单位可能提出申诉的件(如配合、功能、安装或外观,或者制造或加工此产品的能力等)。

用[Z]表示。

3.8.3 一般件:除关键件和重要件之外的所有零部件都为一般件。

可不作标识。

3.9 检验项目重要度按其对产品质量的影响程度分关键检验项目(A)、重要检验项目(B),次要检验项目(C)。

等级划分考虑不合格对最终产品质量(功能、寿命、安全性)的影响大小、处置的难易程度、对企业成本的影响大小等。

3.9.1 关键检验项目(A):严重影响产品性能或影响安全、环保性能的检验项目,用“A”表示。

原材料零部件进厂检验制度

原材料、零部件入库检验办法为加强原材料、外协件、外购件、零部件的入库验收管理,不断完善原有的入库验收制度,现对我公司作如下规定,望公司相关部门严格遵照执行:1.抽样方法对于原材料、外协件的入库验收不进行抽样检验,均进行全数验收;对于外购件、零部件则进行随机抽样检验2.抽样数量对于原材料、外协件的入库验收不进行抽样检验,均进行全数验收;外购件、零部件的抽样数量为入库量的30%,另外,入库量在10 以内(包括10)则进行全数验收,当入库量超过10,但是按30%算出的抽样量不达到10 的,则按10 的抽样量进行抽样验收3.检查项目(1)零部件入库验收检查项目包括:外观、包装、产品完整性、合格证书共四项,在入库验收单上应注明进库时间、供货单位、品种、规格、产地、入库数量、抽检数量及编号、存放地、验收人、验收时间(4)原材料入库验收检查项目包括:材料的规格(包括厚度、长度、宽度)、种类、产地、数量、是否有材质报告共五项,在入库验收单上应注明进库时间、供货单位、运输单位、品种、规格、产地、入库数量、抽检数量、存放地、验收人、验收时间4.检查方法及检查条件原材料、外协件、外购件、零部件入库验收的检查条件(即前提)是供货商所出具的供货清单上所列物品与我公司的订货清单所列物品一致;具体的检查方法是:按照订货清单所列物品名称、规格型号检查物品是否相符,再检查物品的出厂合格证所列规格型号与实物是否一致,最后按照物品的出厂合格证或说明书上所列的技术数据进行相关检验5.检验设备/仪器原材料、外协件、外购件、零部件入库验收的检验设备/仪器主要有:卷尺、模拟器、万用表6.检验报告的样式检验报告的样式,进库验收单的格式及检验项目可根据实际需要而稍作改动7.合格判断原则供货清单与订货清单所列项目一致;产品包装与实物一致;合格证所标的名称、型号、规格及相关的技术数据与实物一致,则为合格,只要有一项不一致均为不合格8.不合格的处理方法供货清单与订货清单所列项目不一致,即供货商所发货物与我公司所订货物不一致,应及时与供货商联系退货/换货;产品包装与实物不一致,如果实物与我公司所订货物一致,可与供货商联系更换包装事宜,如果实物与我公司所订货物不一致,应及时与供货商联系退货/换货;合格证所标名称、规格、型号、与实物不一致,但实物与我公司所订货物一致,应与供货商联系更换合格证;若合格证所标名称、规格、型号与实物一致,但相关技术数据不合格,则与供货商联系进行退货/换货9•入库验收单在进行原材料、外协件、外购件、零部件入库验收时必须如实填写入库验收单,在年底时应把当年的入库验收单按类别装订成册。

入厂检验作业指导书

入厂检验作业指导书一、目的入厂检验是确保原材料、零部件及外协加工件等符合企业质量要求的重要环节。

本作业指导书旨在规范入厂检验的流程和方法,保证检验结果的准确性和可靠性,防止不合格品流入生产环节,从而提高产品质量,降低生产成本。

二、适用范围本作业指导书适用于所有进入本企业的原材料、零部件、外协加工件以及包装材料等的入厂检验。

三、职责分工1、质量检验部门负责制定入厂检验标准和检验计划,并组织实施入厂检验工作。

2、采购部门负责及时通知质量检验部门进行入厂检验,并提供相关的采购合同、技术协议等文件。

3、仓库部门负责对入厂物资进行初步验收和保管,配合质量检验部门进行检验工作。

四、检验准备1、质量检验部门应收集并熟悉相关的产品标准、技术规范、采购合同及技术协议等文件,明确检验要求和验收标准。

2、准备好检验所需的量具、仪器设备,并确保其处于良好的工作状态,且在检定或校准有效期内。

3、设计并填写好检验记录表格,确保检验数据的准确记录和可追溯性。

五、检验流程1、报检采购部门在物资到货后,应及时填写《入厂检验通知单》,通知质量检验部门进行检验。

2、抽样检验人员应根据相关标准和规范,确定抽样方案和抽样数量。

抽样应具有代表性,避免抽样偏差。

3、检验项目及方法(1)外观检验检查物资的外观是否完好,有无变形、划伤、锈蚀、裂纹等缺陷。

(2)尺寸检验使用相应的量具测量物资的关键尺寸,如长度、宽度、厚度、直径等,判断其是否符合要求。

(3)性能检验对于有性能要求的物资,如原材料的化学成分、机械性能,零部件的功能、可靠性等,应按照相关标准进行测试和检验。

(4)标识和包装检验检查物资的标识是否清晰、准确,包装是否完好,防护措施是否得当。

4、判定检验人员根据检验结果,对照验收标准,对物资进行判定。

判定结果分为合格、不合格和待定三种。

(1)合格:物资各项检验指标均符合要求,判定为合格,准予入库。

(2)不合格:物资存在一项或多项检验指标不符合要求,判定为不合格。

零部件入厂检验流程

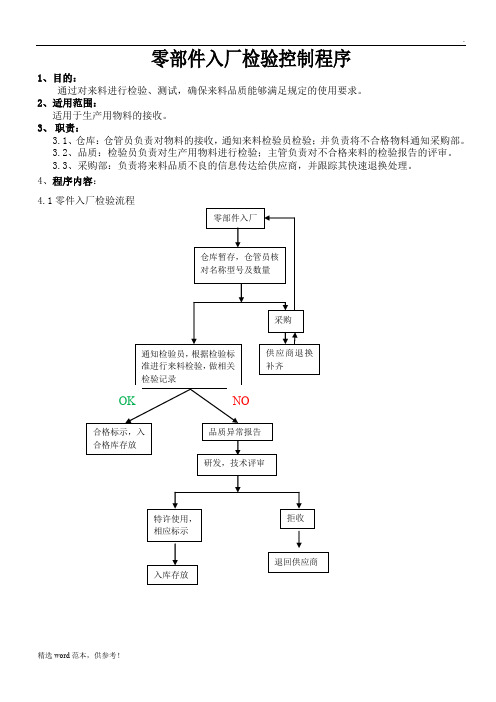

零部件入厂检验控制程序

1、目的:

通过对来料进行检验、测试,确保来料品质能够满足规定的使用要求。

2、适用范围:

适用于生产用物料的接收。

3、职责:

3.1、仓库:仓管员负责对物料的接收,通知来料检验员检验;并负责将不合格物料通知采购部。

3.2、品质:检验员负责对生产用物料进行检验;主管负责对不合格来料的检验报告的评审。

3.3、采购部:负责将来料品质不良的信息传达给供应商,并跟踪其快速退换处理。

4、程序内容:

4.1零件入厂检验流程

4.2零件入厂检验

4.2.1检验员收到仓库通知后,核对原材料型号/规格是否符合,并进行来料检验。

4.2.2根据检验标准进行来料检验,填写来料检验记录表,并进行统计分析。

4.3判定及处理

4.3.1经检验为合格的物料,合格标示入库存放

4.3.2经判定为不合格的物料,按《不合格品控制程序》进行处理。

4.4记录报告

4.4.1检验记录报告由品质部进行归档保存。

塑料注塑模具验收标准和检验报告表

塑料注塑模具验收标准和检验报告表目的:为确保模具能生产出合格的产品,正常投入生产,保证模具生产使用寿命,满足产品设计的生产使用要求。

规范从产品质量、模具结构、注塑成型工艺要求等方面认可模具的标准,据此对模具质量进行评估;参照标准:GB/T 12554—2006塑料注射模技术条件GB/T 4169.1~4169.23—2006注射模零件GB/T 12556—2006塑料注射模模架技术条件GB/T 14486—2008塑料模塑件尺寸公差一、成型产品外观、尺寸、配合1.产品表面不允许缺陷:缺料、烧焦、顶白、白线、披峰、起泡、拉白(或拉裂、拉断)、烘印、皱纹。

2.熔接痕:一般圆形穿孔熔接痕长度不大于5mm,异形穿孔熔接痕长度小于15mm,熔接痕强度并能通过功能安全测试。

3.收缩:外观面明显处不允许有收缩,不明显处允许有轻微缩水(手感不到凹痕)。

4.变型:一般小型产品平面不平度小于0.3mm,有装配要求的需保证装配要求。

5.外观明显处不能有气纹、料花,产品一般不能有气泡。

6.产品的几何形状,尺寸大小精度应符合正式有效的开模图纸(或3D文件)要求,产品公差需根据公差原则,轴类尺寸公差为负公差,孔类尺寸公差为正公差,顾客有要求的按要求。

7.产品壁厚:产品壁厚一般要求做到平均壁厚,非平均壁厚应符合图纸要求,公差根据模具特性应做到-0.1mm。

8.产品配合:面壳底壳配合:表面错位小于0.1mm,不能有刮手现象,有配合要求的孔、轴、面要保证配合间隔和使用要求。

二、模具外观1.模具铭牌内容完整,字符清晰,排列整齐。

2.铭牌应固定在模脚上靠近模板和基准角的地方。

铭牌固定可靠、不易剥落。

3.冷却水嘴应选用塑料块插水嘴,顾客另有要求的按要求。

4.冷却水嘴不应伸出模架表面。

5.冷却水嘴需加工沉孔,沉孔直径为25mm、30mm、35mm三种规格,孔口倒角,倒角应一致。

6.冷却水嘴应有进出标记。

7.标记英文字符和数字应大于5/6,位置在水嘴正下方10mm处,字迹应清晰、美观、整齐、间距均匀。

工厂进料检验制度范本

工厂进料检验制度范本一、目的为确保本厂生产的产品质量,防止不合格原材料、零部件或产品进入生产流程,减少质量事故的发生,提高产品质量和企业经济效益,特制定本进料检验制度。

二、适用范围本制度适用于本公司所有购入的生产用原材料、辅助材料、零部件及产品的进料检验工作。

三、职责1. 品保部:负责对所有进料进行质量检查与管理,对检验不合格的材料提出处理意见并监督实施。

2. 采购部:负责对供应商的选择、评价与管理,确保供应商的质量稳定。

3. 研发部:负责新物料的开发与认可,提供物料标准作为检验依据。

4. 物流部:负责来料的数量确认、收货与管理,提供来料实物的保管与分发。

四、检验流程1. 来料接收:物流部接收来料,核对采购订单、送货单与来料实物,确保数量与质量无误。

2. 来料检验:品保部根据物料特性及抽样计划,对来料进行外观、尺寸、性能等方面的检验。

3. 检验记录:品保部对检验过程进行记录,填写检验报告,内容包括:物料名称、规格、数量、检验项目、检验结果等。

4. 不合格处理:对于检验不合格的物料,品保部应立即通知采购部,由采购部与供应商沟通,要求其整改或退货。

5. 合格放行:检验合格的物料,由品保部出具检验合格报告,通知物流部进行放行,进入生产流程。

五、检验依据1. 采购合同、订单及技术协议:作为检验的基准,确保物料质量符合合同要求。

2. 物料标准:包括产品标准、图纸、样品等,作为检验的依据。

3. 抽样计划:根据物料的特性和风险程度,制定合理的抽样计划。

4. 相关法规、标准:如国家、行业标准等,作为检验的参考。

六、持续改进1. 定期对进料检验过程进行回顾,分析存在的问题,制定改进措施。

2. 对供应商进行定期评价,优选供应商,确保供应链的质量。

3. 加强员工培训,提高检验技能和质量意识。

4. 跟踪国内外相关法规、标准的动态,及时更新检验依据。

本制度自颁布之日起执行,如有未尽事宜,可根据实际情况予以补充。

本制度的修改权归公司质量管理部所有。

合格证检验报告汇部表

复用水池泵房 使用部位 室外管网 进场数量 600米 8个 18米 6米 30米 4个 4个 2个 2个 2个 2个 1个 1个 2个 2台 2台 管道防腐 液位检测 10桶 2台

审核:

制表:

HPB300 6.5mm 邯钢 HRB400 8mm HRB400 12mm HRB400 14mm C15 C30 P6 C30 P6 C30 中砂 P。0 32.5 E308-16 DN150 600*300*250 60系列 5mm 敬业 承钢 承钢 武安市政 武安市政 武安市政 武安市政 沙河 峰峰 天津 沧州 汉盛建材 天津德商 长红玻璃 石家庄 峰峰 三盛防水

土建工程

工程名称:邯峰电厂废水零排放第一期工程 序号 材料名称 1 钢筋 2 钢筋 3 钢筋 4 钢筋 5 混凝土 6 混凝土 7 混凝土 8 混凝土 9 河砂 10 水泥 11 焊条 12 防水套管 13 蒸压加气块 14 PVC-U门窗 15 平板玻璃 16 防火门 17 聚苯乙烯泡 沫 1000*500*50 规格 生产厂家

合格证、试验报告汇总表

复用水池泵房 使用部位 电缆配管 电缆配管 接地工程 电线配管 电线配管 电线配管 电线配管 电缆敷设 电缆敷设 电缆敷设 电缆敷设 电缆敷设 电缆敷设 进场数量 42米 56米 36米 42米 9米 6米 40米 1070米 30米 80米 10米 22米 6米 合格证/检验报告 试验结论 备注 编号 冀钢监检字2012 合格 第06012号 冀钢监检字2012 合格 第06012号 合格 冀钢监检字2012 合格 第06011号 冀钢监检字2012 合格 第06011号 冀钢监检字2012 合格 第06011号 冀钢监检字2012 合格 第06011号 合格 合格 合格 合格 合格 合格 200810795 合格 200810795 合格 A2009CCC1001747242 A2009CCC1001747242 合格 合格

外协产品检验报告单

外协产品检验报告单一、产品概述产品名称:xxx产品型号:xxx生产日期:xxxx年xx月xx日二、外协加工单位信息单位名称:xxx联系人:xxx联系方式:xxx地址:xxx三、检验项目及标准1. 外观质量检验检验项目:外观缺陷、表面处理等标准:按xxx标准执行结果:xxx2. 尺寸精度检验检验项目:尺寸、距离、角度等标准:按xxx标准执行结果:xxx3. 功能性检验检验项目:电气性能、机械性能等标准:按xxx标准执行结果:xxx4. 包装检验检验项目:包装完整性、标识是否正确等标准:按xxx标准执行结果:xxx四、检验过程及结果1. 外观质量检验- 检验人员对产品进行了外观质量检验,包括外观缺陷、表面处理等方面。

- 检验结果:未发现明显外观缺陷,表面处理也符合标准要求。

2. 尺寸精度检验- 检验人员使用尺子、卡尺等工具对产品进行了尺寸精度检验。

- 检验结果:产品的尺寸、距离、角度等数据均符合标准要求。

3. 功能性检验- 检验人员对产品进行了电气性能、机械性能等方面的功能性检验。

- 检验结果:产品的电气性能稳定,机械性能良好,符合标准要求。

4. 包装检验- 检验人员对产品的包装进行了检验,包括包装完整性、标识是否正确等方面。

- 检验结果:产品的包装完整,标识信息准确,符合标准要求。

五、检验结论根据以上的检验过程和结果,我们得出以下结论:- 外协产品的外观质量、尺寸精度、功能性以及包装等方面均符合标准要求。

- 外协加工单位在生产过程中遵循了相关标准,并保证了产品的质量。

- 检验结果证明外协产品可以正常投入使用,符合客户需求。

六、备注- 本检验报告单仅针对所检产品,不保证其他批次产品的质量情况。

- 在使用过程中,如果出现质量问题,请及时与外协加工单位联系并提供本检验报告单。

七、附件- 检验照片(如有)以上为外协产品检验报告单,如有任何疑问,请及时联系我们。

感谢您的支持与合作!。

GB14881工厂检查表

一:文件检核1.三证一照原件2.产品的执行标准,如执行企标,备案的企标原件3.水质及产品检测报告4.原料、食品添加剂采购记录及供应商索证5.记录:进料检验记录、生产过程记录(原料、食品添加剂使用记录)、洗手消毒记录、出厂检验报告、人员培训记录、合格供应商评定及考评记录6.人员健康证7.检验工证书、计量设备检验证书8.主要客户系统(前五名)9.体系文件10.不合格品处置记录二:现场检核1.厂区环境1.1应考虑环境给食品生产带来的潜在污染风险,并采取适当的措施将其降至最低水平。

1.2厂区应合理布局,各功能区域划分明显,并有适当的分离或分隔措施,防止交叉污染。

1.3厂区内的道路应铺设混凝土、沥青、或者其他硬质材料;空地应采取必要措施,如铺设水泥、地砖或铺设草坪等方式,保持环境清洁,防止正常天气下扬尘和积水等现象的发生。

1.4厂区绿化应与生产车间保持适当距离,植被应定期维护,以防止虫害的孳生。

1.5厂区应有适当的排水系统。

1.6宿舍、食堂、职工娱乐设施等生活区应与生产区保持适当距离或分隔。

2.厂房、车间2.1厂房和车间的内部设计和布局应满足食品卫生操作要求,避免食品生产中发生交叉污染。

2.2厂房和车间的设计应根据生产工艺合理布局,预防和降低产品受污染的风险。

2.3厂房和车间应根据产品特点、生产工艺、生产特性以及生产过程对清洁程度的要求合理划分作业区,并采取有效分离或分隔。

如:通常可划分为清洁作业区、准清洁作业区和一般作业区;或清洁作业区和一般作业区等。

一般作业区应与其他作业区域分隔。

2.4厂房内设置的检验室应与生产区域分隔。

2.5厂房的面积和空间应与生产能力相适应,便于设备安置、清洁消毒、物料存储及人员操作。

3.建筑内部结构与材料3.1顶棚(1)顶棚应使用无毒、无味、与生产需求相适应、易于观察清洁状况的材料建造;若直接在屋顶内层喷涂涂料作为顶棚,应使用无毒、无味、防霉、不易脱落、易于清洁的涂料。

(2)顶棚应易于清洁、消毒,在结构上不利于冷凝水垂直滴下,防止虫害和霉菌孳生。

工程材料设备出厂合格证及进场检验报告汇总表(DOC 35页)

工程材料设备出厂合格证及进场检验报告汇总表(DOC 35页)目录通风与空调工程材料、设备出厂合格证及进场检验(试验)报告汇总表序号材料设备名称规格型号合格证编号单位数量生产厂家进场检验报告编号使用部位(系统)1 2345678910111213141516技术负责人:质检员:年月日设备进场验收记录建设单位施工单位工程名称单位(分部)工程设备名称型号、规格系统编号装箱单号设备检查1、包装2、设备外观3、设备零部件4、其它技术文件检查1、装箱单份张2、合格证份张3、说明书份张4、设备图份张5、其它存在问题及处理意见检查人员:建设(监理)单位代表:年月日施工单位项目经理:年月日设备基础验收记录B-4-3 工程名称部位或设备编号图号建设单位验收日期施工单位项次项目允许偏差(mm)实测数值(mm)1 革除坐标位置纵、横轴线±202 基础不同点标高+0 -203 基础平面外形尺寸204 基础平面水平度每米5 全长105 预留地脚螺栓孔中心位置10 深度-20 孔垂直度106 基础混凝土标号7 基础外观检查情况施工单位自查结论土建项目负责人:安装项目负责人:年月日监理(项目)单位验收结论监理工程师(建设单位专业负责人):年月日隐蔽工程验收记录工程名称施工单位分项工程名称项目经理隐蔽工程名称专业工长隐蔽工程的质量要求隐蔽验收依据施工单位自查记录监理(建设)单位验收记录隐蔽工程部位、规格型号施工单位检查意见:施工单位项目技术负责人:质检员:年月日监理(建设)单位验收结论:监理工程师(建设单位项目负责人):年月日风机盘管水压试验检验记录工程名称分项工程名称施工单位验收部位专业施工员试验台数编号型号工作压力(MPa)试验压力(MPa)持续时间(min)试验情况检查结果试验人员试验日期施工单位检查意见:项目专业质量检查员;年月日监理(建设)单位验收结论:监理工程师:(建设单位项目专业技术负责人)年月日风管强度检验记录工程名称分项工程名称施工单位专业施工员系统编号部位风管级别工作压力(Pa)试验压力(Pa)持续时间规定要求检查结果接缝处无开裂试验人员试验日期施工单位检查意见:项目专业质量检查员:年月日监理(建设)单位验收结论:监理工程师:(建设单位项目专业技术负责人)年月日风管系统漏风量测试记录B-4-7 工程名称分项工程名称施工单位专业施工员风管级别试验压力(Pa)系统总面积(m3)试验总面积(m2)系统总面积漏风量(m3/m2.h)实测单位面积漏风量(m3/m2.h)系统测定分段数试验日期检测区段图示:序号分段表面积(m2)试验压力(Pa)实际漏风量(m3/h)ⅠⅡⅢⅣⅤⅥⅦ试验人员试验日期施工单位检查意见:项目专业质量检查员:年月日监理(建设)单位验收结论:监理工程师:(建设单位项目专业技术负责人)年月日风管系统漏光检验记录工程名称分项工程名称施工单位验收部位专业施工员风管系统类别形状系统编号风管级别接缝长度(m)每10m漏光点数平均百米接缝漏光点数严密性检查要求检查结果低压系统:每10m接缝,漏光点不大于2处,且100m接缝平均不大于16处为合格。

进料检验规范(含表格)

进料检验规范(ISO9001:2015)1.目的:为加强零配件及原材料的质量管理,确保来料质量符合标准,防止不合格品入库,特制定本规范。

2.定义:来料检验又称进料检验,是本公司防止不合格物料进入生产环节的首要控制点。

致命缺陷(CR):凡是对人体或机器产生伤害或危及生命财产的缺点严重缺陷(MA):可能造成产品损坏,功能NG或使用者需要额外加工的缺点轻微缺陷(MI):不影响产品功能的缺点,泛指一般外观轻微不良或差异3.范围:适用于本公司所有进料检验作业。

4:引用标准:抽样计划按MIL-STD-105E单次抽样II级CR:0 MAJ:0.65 MIN:1.5执行5:来料检验流程图:见附件一6.来料检验流程:6.1采购部根据原材料到货日期、品种、规格等通知仓管部和品质部准备来料验收及检验工作。

6.2原材料到厂时,由仓管员,根据采购单,对产品规格、品种、数量、包装方式进行确认,并把来料放置待检区,并通知检验人员对该批物料进行检验,6.3IQC检验PASS合格后,则仓库执行入库处理。

6.4对检测不合格的物料根据《不合格品控制程序》的规定处置,不合格的物料禁止入库,应将其做好相应标识移入不合格品区放置。

6.4.1不合格物料评审,对不合格物料IQC填写IQC检验报告,并附不良样板经品质主管确认后,由公司MRB委员会进行物料评审,最终决定不合格物料的处理方式。

6.4.2评审结果为退货,由IQC在物料上贴不良标签,并注明不良原因和附不良样板,通知采购,由采购开具退货单,由仓库作退货处理。

6.4.3评审为特采之物料,由IQC在物料外箱贴上特采标签,并通知仓库按合格物料正常入库。

6.4.5评审结果为返工返修之物料,经供应商或本司返工后,IQC再次按正常检查进行复检,直到返工返修OK为止,挑选出的不良品通知采购,由采购开退货单,再由仓库退回供应商。

6.5.IQC检验人员将检验结果填写《进料检验报告单》,原材料的检验和记录由检验人员按规定期限限及方法保发生不合格之物料时,有必要时需发品质异常单给供货商,对其进行纠正和预防6.6.1每批ROSH环保物料,IQC要核对供应商SGS报告及材质证明报告,及环保物料是否贴环保标示。

零件检查项目表

仓库零配件检查项目表按钢化学成分分三类:非合金钢、低合金钢和合金钢。

说明:(1)当Cr、Cu、Mo、Ni 四种元素,有其中两种、三种或四种无素同时规定在钢中时,对于低合金钢,应同时考虑,这些元素中每种元素的规定含量,所有这些元素的规定含量总和,应不大于规定的两种、三种或四种元素中每种元素最高界限值总和的70%。

如果这些元素的规定含量总和大于规定的元素中每种元素最高界限值总和的70%,即使这些元素每种元素的规定含量低于规定的最高界限值,也应划入合金钢。

(2)本标准(1)条的原则也适用于Nb、Ti、V、Zr四种元素。

1、按冶炼方法分类根据冶炼方法和设备的不同,钢可分为平炉钢、转炉钢和电炉钢三大类,按所用炉衬材料的不同,每一大类又可分为碱性和酸性两类。

但是目前大量生产的主要是碱性炉钢2、按工艺方法(脱氧程度)分类:脱氧:加入脱氧剂,如Mn铁、Si铁、 Al等,把钢水中多作的氧去掉。

沸腾钢:只用Mn铁(价格低、脱氧效果差)脱氧,所以钢中含氧较多,浇注时,钢中氧与碳发生作用析出大量Co。

因此钢水在钢模内呈沸腾现象,称沸腾钢。

沸腾钢成材率高,成本低。

但化学成份不均匀、偏析、杂质多。

沸腾钢钢号最后用“F”表示。

镇静钢:除用Mn铁,还用Si铁(有时用Al)脱氧,钢中氧已很少,浇注时没有沸腾现象。

镇静钢化学成分均匀,机械性能较好,但有缩孔,成本高。

镇静钢钢号后加“Z”。

半镇静钢:脱氧程度在镇静钢与沸腾之间,性能也介于之间,钢号后加“b”。

半镇静钢应用较少。

3、按化学成分分类按钢化学成分分三类:非合金钢、低合金钢和合金钢。

说明:(1)当Cr、Cu、Mo、Ni 四种元素,有其中两种、三种或四种无素同时规定在钢中时,对于低合金钢,应同时考虑,这些元素中每种元素的规定含量,所有这些元素的规定含量总和,应不大于规定的两种、三种或四种元素中每种元素最高界限值总和的70%。

如果这些元素的规定含量总和大于规定的元素中每种元素最高界限值总和的70%,即使这些元素每种元素的规定含量低于规定的最高界限值,也应划入合金钢。

工厂检验报告样本CIG

CIG 023Factory InspectionReport ChineseUL does not endorse any vendors or products referenced herein.UNDERWRITERS LABORATORIES INC. ASSUMES NO RESPONSIBILITY FOR ANY OMISSIONS OR ERRORS ORINACCURACIES WITH RESPECT TO THIS INFORMATION. UL MAKES NO REPRESENTATION OR WARRANTY OF ANY KIND WHATSOEVER, WHETHER EXPRESS OR IMPLIED, WITH RESPECT TO THE ACCURACY, CONDITION, QUALITY, DESCRIPTION, OR SUITABILITY OF THIS INFORMATION, INCLUDING ANY WARRANTY OF MERCHANTABILITY OR FITNESS FOR A PARTICULAR PURPOSE AND EXPRESSLY DISCLAIMS THE SAME.Copyright Underwriters Laboratories Inc. All rights reserved. May not be reproduced without permission. This document isWARNING:THIS DOCUMENT IS ONLY VALID IF USED BY ECS MEMBERSAND THEIR AUTHORISED AGENTSPERMANENT DOCUMENT 永久性文件CIG 023Factory Inspection Report 工厂检验报告WARNING:THIS DOCUMENT IS ONLY VALID IF USED BY ECS MEMBERSAND THEIR AUTHORISED AGENTS警告:本文件仅在为欧洲认证体系(ECS)成员及其授权代理人所用时生效Approved by: ECS General Meeting, 22/23-04-2009 Nr of pages: 19 Date of issue: May 2009Supersedes: PD CIG 023 - June 2004 Page 1 of 19 PD CIG 023 reports shall not contain any unauthorised modifications which change the originalmeaning or the requirements.Any additions created to any document in the series shall be shown in an Appendix.未经批准,不得对 PD CIG 023 报告进行任何改变其原有含意或要求的修改。

产品质量检查报告单

产品质量检查报告单标题:产品质量检查报告单引言概述:产品质量检查报告单是一种重要的文件,用于记录产品的质量检查情况。

通过质量检查报告单,可以及时发现产品质量问题,并采取相应的措施进行改进。

本文将详细介绍产品质量检查报告单的内容和重要性。

一、产品信息1.1 产品名称:记录产品的名称,确保准确标识。

1.2 产品型号:记录产品的型号,便于区分不同型号的产品。

1.3 生产日期:记录产品的生产日期,便于追溯产品质量。

二、检查内容2.1 外观检查:检查产品外观是否完整,有无损坏或瑕疵。

2.2 尺寸检查:检查产品尺寸是否符合标准要求,确保产品质量。

2.3 功能检查:检查产品功能是否正常,确保产品性能符合要求。

三、检查结果3.1 合格:产品通过所有检查项,符合质量标准。

3.2 不合格:产品在某些检查项上未通过,需要进行修正或淘汰。

3.3 待定:产品在某些检查项上有疑问,需要进一步确认。

四、检查人员4.1 质检员:记录进行产品质量检查的质检员姓名。

4.2 生产人员:记录生产产品的员工姓名。

4.3 监督人员:记录监督产品质量检查的主管姓名。

五、备注5.1 异常情况:记录产品质量检查中出现的异常情况。

5.2 改进措施:记录针对质量问题采取的改进措施。

5.3 签字确认:质检员、生产人员和监督人员需在报告单上签字确认检查结果。

结论:产品质量检查报告单是企业保证产品质量的重要工具,通过记录产品的检查情况和结果,可以及时发现问题并采取措施进行改进。

只有严格执行质量检查标准,才能确保产品质量和客户满意度。