产品工程图样确认表

产品图样技术要求一览表(老工程师的经验)

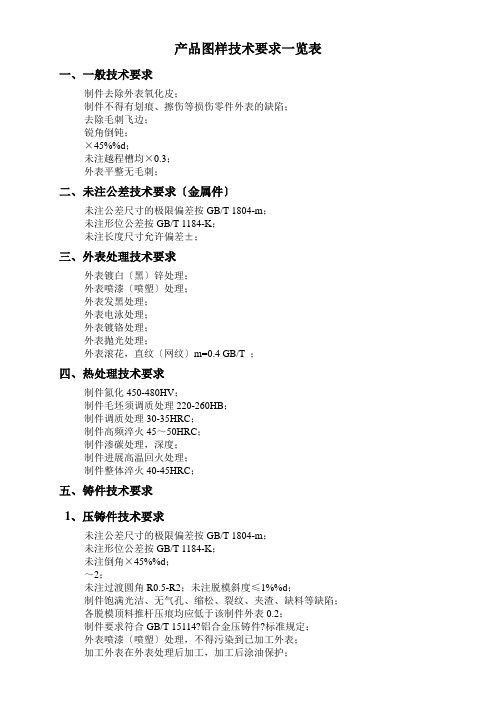

产品图样技术要求一览表一、一般技术要求制件去除外表氧化皮;制件不得有划痕、擦伤等损伤零件外表的缺陷;去除毛刺飞边;锐角倒钝;×45%%d;未注越程槽均×0.3;外表平整无毛刺;二、未注公差技术要求〔金属件〕未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;未注长度尺寸允许偏差±;三、外表处理技术要求外表镀白〔黑〕锌处理;外表喷漆〔喷塑〕处理;外表发黑处理;外表电泳处理;外表镀铬处理;外表抛光处理;外表滚花,直纹〔网纹〕m=0.4 GB/T ;四、热处理技术要求制件氮化450-480HV;制件毛坯须调质处理220-260HB;制件调质处理30-35HRC;制件高频淬火45~50HRC;制件渗碳处理,深度;制件进展高温回火处理;制件整体淬火40-45HRC;五、铸件技术要求1、压铸件技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;未注倒角×45%%d;~2;未注过渡圆角R0.5-R2;未注脱模斜度≤1%%d;制件饱满光洁、无气孔、缩松、裂纹、夹渣、缺料等缺陷;各脱模顶料推杆压痕均应低于该制件外表0.2;制件要求符合GB/T 15114?铝合金压铸件?标准规定;外表喷漆〔喷塑〕处理,不得污染到已加工外表;加工外表在外表处理后加工,加工后涂油保护;未注尺寸参照三维造型;制件外表处理及其它要求按客户定;2、砂型铸造技术要求未注铸造圆角R5-10;铸件应彻底清砂,浇冒口应去除平整;铸件需人工时效;铸件不得有砂眼、气孔、缩松、裂纹等缺陷;粗加工后应再次进展人工时效;不加工外表涂底漆;六、冲压件技术要求制件未注公差尺寸的极限偏差按GB/T 15055-m;制件未注形位公差按GB/T 13916-2级;制件不得有裂纹或缺损;制件外表平整,不得有沟痕、碰伤等损坏外表,降低强度及寿命的缺陷;去除边角毛刺;外表处理:七、塑料件技术要求未注公差尺寸的极限偏差按GB/T 14486-MT6级;制件应饱满光整、色泽均匀;无缩痕、裂纹、银丝等缺陷;浇口、溢边修剪后飞边≤0.3,且不得伤及本体;未注壁厚~2;外表打光〔喷砂〕处理;未注过渡圆角取R0.3~R1,脱模斜度≤0.3%%d;各脱模顶料推杆压痕均应低于该制件外表0.2;与对应装配结合面外形配合错位≤0.5;制件应进展时效处理;制件机械强度须符合GB 标准规定;制件内腔外表打上材料标记和回收标志;未注尺寸参照三维造型;制件外表处理及其它要求由客户定;八、焊接件技术要求未注公差线性及角度尺寸的极限偏差均按GB/T 19804-B级;未注形位公差按GB/T 19804-F级;焊缝应均匀平整,焊渣清理干净;焊缝应焊透,不得烧穿及产生裂纹等影响机械性能的缺陷;九、各类零、部件技术要求1、齿轮〔齿轴〕技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;制件毛坯须调质220~260HB;制件材料的化学成分和力学性能应符合GB/T 3077的规定;齿面接触斑点:按齿高不小于40%,按齿长不小于50%;齿面高频淬火回火至49-52HRC;制件外表不应有锈迹、裂纹、灼伤等影响使用寿命的伤痕及缺陷;最终工序热处理外表不得有氧化皮;2、一般轴芯〔无铣齿〕技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;×45%%d;未注越程槽均×0.3;制件毛坯须调质220~260HB;尺寸%%c 档车正反两条螺旋槽,螺距10,;螺纹外表不允许有磕碰、乱扣、毛刺等缺陷;热处理:外表处理:3、包轴毛坯〔一次成型〕技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;绝缘层应饱满光洁,无裂纹、气孔、缺料、杂质等缺陷;包轴毛坯:绝缘层%%c 档〔注:指冲片配合档〕与轴芯间应能承受50Hz,实际正弦波电压2500V历时1min不击穿,其余绝缘层档3750V历时1min不击穿;一次成型:铁芯与轴芯间应能承受50Hz,实际正弦波电压2500V历时1min不击穿,其余绝缘层档3750V历时1min不击穿;4、包轴〔加工〕技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;塑层应饱满光洁,无裂纹、气孔、缺料、杂质等缺陷;塑层%%c 档〔注:指冲片配合档〕与轴芯间应能承受50Hz,实际正弦波电压2500V 历时1min不击穿,其余塑层档3750V历时1min不击穿;制件磨加工后应烘干除水处理;5、转子技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;绕组接线按转子绕线原理图;绕组绝缘漆应均匀充满绕组并充分固化,漆膜应均匀无气泡或裂痕;云母槽开深0.8~1,槽宽0.6,槽内不得残留云母片;绕组冷态绝缘电阻不低于50MΩ;装风叶后校动平衡,;去重不允许有冲片铣穿、残缺现象;铁芯外圆不加工,绝缘漆不得高出铁芯外圆,并不得有明显积瘤;铁芯与轴芯间应能承受50Hz,实际正弦波电压2500V,1min不击穿;绕组与铁芯间应能承受50Hz,实际正弦波电压1250V,1min不击穿;匝间绝缘应能承受1000Hz,峰值为2100V,历时3s不击穿;换向器与轴芯间应能承受50Hz,实际正弦波电压3750V,1min不击穿;应去除铁屑、铜粉、油污等杂质;铁芯外圆应涂透明淡金水防锈处理;6、定子技术要求绕组绕制整齐无松散;引线接头应结实可靠且充分绝缘;绕组与铁芯间应能承受50Hz,实际正弦波电压1250V历时1min不击穿;匝间绝缘应能承受1000Hz,峰值为2100V,历时3s不击穿;绕组绝缘漆应均匀充满绕组并充分固化,漆膜应均匀无气泡或积瘤;铁芯外表不得有明显绝缘漆;7、定、转子铁芯技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;冲片叠装应严密可靠,片间无夹杂,外表及槽内无污物和油渍;冲片按同一冲制方向压装;冲片齿槽口整齐与转轴平行,误差不大于0.5;;8、定、转子冲片技术要求制件未注公差尺寸的极限偏差按GB/T 15055-m;制件未注形位公差按GB/T 13916-2级;制件应外表平整,完整无缺料;尖角处允许用R0.3过渡;制件5〔注:高速冲时不大于2〕;制件应不含油脂,剪切油不能用机油;9、绝缘纸技术要求外表不得有划痕、折痕;裁边不起毛;10、换向器技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;外观完整,外表光滑,应无裂纹、毛刺、锈蚀、气孔、夹杂等缺陷;绝缘电阻:室温下内孔与换向片之间大于50MΩ;云母片厚度;换向片对换向器轴线偏斜度不大于云母片厚度的1/3;介电强度:片间承受频率50Hz,泄露电流为0.1mA,实际正弦波电压600V历时1s不击穿;换向片与内孔轴芯间承受频率50Hz,泄露电流为0.25mA,实际正弦波电压3750V历时1min不击穿;试验与检验应符合JB/T 10107?电开工具换向器?标准要求;11、电缆线技术要求电缆线长度尺寸指工具电缆出口至插头的导线局部,不包括插头和插脚;软电缆应符合GB/T 5013?额定电压450V/750V及以下橡皮绝缘电缆?标准要求;聚氯乙烯电缆应符合GB/T 5023?额定电压450V/750V及以下聚氯乙烯绝缘电缆?标准要求;插脚与可触及插头外表的绝缘应能承受50Hz,实际正弦波电压3750V历时1min 不击穿;制件还应符合GB 1002?家用和类似用途单相插头插座型式、根本参数和尺寸?和GB 2099?家用和类似用途插头插座?标准要求;12、开关技术要求未注公差尺寸的极限偏差按SJ/T 10628-7级;除本图要求的外形尺寸、功能、图形、文字外,试验和检验均应符合GB/T 22692?电开工具开关?标准要求;开关的使用性能应保证5万次无故障正常使用;13、电缆护套技术要求未注公差尺寸的极限偏差按GB/T 3672.1-2级;未注形位公差按GB/T 3672.2-M级;制件不得有缺料、破裂等缺陷。

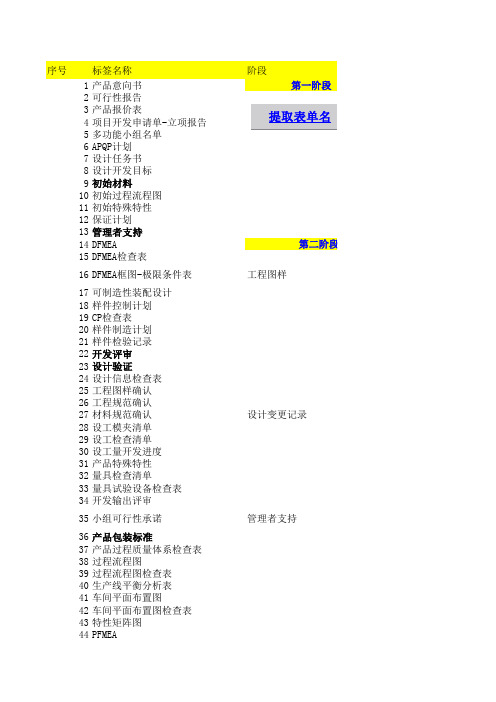

APQP流程

源于第二阶段的输 出

Input

生产平衡分析

生产平衡分析表

车间平面图编 特性矩阵图编

车间平面布置图

车间平面布置图检 查表

特性矩征阵图

PFMEA分析

PFMEA

5

6

Process

5

6

Output

项目小组 工程部

Owner

评审

PFMEA检查表

工程部

项目小组对过程流程图各工序的工时进行估算,并确定各工序人员数量,计算平均 工时,加上一定的宽放率后计算出生产效率及班产量。

工程图样及工程规范设计/编制后项目小组应组织评审,评审结果应进行记录。

Activity

产品设计开发部门负责产品可制造性和装配设计的确认。应从设计、概念、功能等 对制造变差敏感度,制造和/或装配过程,尺寸公差,性能要求,部件数,过程调整,材料 搬运等方面进行确认。

项目小组应确保制定样件控制计划并对其进行检查,以便对样件制造过程中的尺寸 测量和材料与功能试验进行准确详尽的描述。

新产品开发申请/

审批

成立跨功能小组 编制APQP计划

产品开发小组成员 新产品APQP开发计

Owner

研发中心主管 工程部主管

研发中 心主管根据 新产品开发 设计Input 信息确定新 产品开发来 源。

Activity

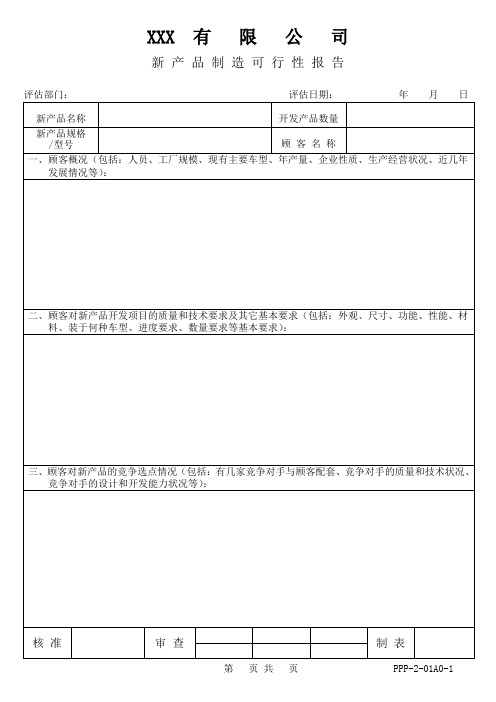

研发中心主管组织进行新产品制造可行性分析,并将分析结果填入《新产品制造可 行性分析报告》中。

项目小组应在第二阶段的产品质量先期策划结束时对第二阶段的工作执行情况进行总 结,并通过其表明已满足所有的策划要求和/或关注的问题均已写入文件中,并列入解 决的目标中来体现管理者的支持。

制造过 程设计输入 的评审工作 由项目小组 进行。

图纸确认表

设计图纸确认函

尊敬的客户:

贵司需求的产品,我司专业工程师已完成图纸的相关设计。为了更好地服务好贵司,避免以后的实施过程中出现错误,影响产品的质量及研发进度,现邀请贵司相关专家根据相关的一些要求,对设计图纸内容进行审核、确认。

一、产品结构:

1、合理□局部需要修改□不合理□

2、不合理或需要修改的意见:

二、产品尺寸及公差要求:

1、尺寸:OK□NO□

2、公差要求:OK□NO□

3、修改意见:

三、材质要求:

1、材质是否符合其使用要求

是 □ 否 □

修改意见:

4、技术要求:

1、技术要求是否全面合理?

OK□NO□

2、需要增添、修改、删减的内容:

五、其他要求:

注:确认形式以邮件或传真进行,确认回执时间一般不超过48小时,如没有确认,我们再此阶段将先按设计好的图纸进行报价,如后期有改动,我们将重新进行报价;感谢您的支持!愿与您携手共进!

客户确认签章:

年 月 日

APQP各阶段输入及输出流程图(含输出资料清单)

4.8

产品质量先期策划认定

产品质量策划总结和认定报告

管理者支持

管理者支持

五、反馈/评定和纠正措施

批量生产

生产计划表

5.1

减小变差

Xbar-R控制图

5.2

顾客满意

顾客满意度指标统计

顾客满意度调查表

5.3

交付和服务

产品交付绩效统计表/顾客服务反馈记录表

持续改进

3.3

过程流程图

过程流程图

过程流程图检查表

3.4

车间平面布局图

车间平面布置图

车间平面布置检查表

3.5

特性矩阵图

特性矩阵图

3.6

PFMEA

过程失效模式及后果分析

PFMEA检查表

3.7

试生产控制计划

(试生产)控制计划

控制计划检查表

3.8

作业指导书编制

作业指导书

3.9

测量系统分析计划

测量系统分析计划

3.10

工程规范

2.8

材料规范编制

材料规范

2.2

可制造性和可装配性设计

可制造性和可装配性设计

2.5

制订样件控制计划

样件控制计划

样件控制计划检查表

编制样件制造计划

样件制造计划

样件制造及确认

样件检验和确认记录表

2.3

产品设计验证

设计验证记录

2.4

产品设计评审

设计开发评审表

工程图样确认

工程图样确认表

工程规范确认

工程规范确认表

初始过程能力研究计划

初始过程能力研究计划

制定生产线平衡分析计划

生产线平衡分析计划

指定生产过程确认计划

APQP计划及表格(带每项输出表格 完整版)

4.5 4.6 4.7 4.8

生产确认试验 包装评价 生产控制计划 产品质量先期策划认定 管理者支持

五、反馈/评定和纠正措施

批量生产 5.1 5.2 减小变差 顾客满意

5.3

交付和服务 持续改进 编制/日期:

第 4 页,共 4 页

制造过程设计输入评审 3.1 3.2 3.3 3.4 3.5 3.6 制定包装标准 产品/过程质量体系评审 过程流程图 车间平面布局图 特性矩阵图 PFMEA 设计评审/验证记录 产品包装标准 产品/过程质量体系检查表 过程流程图 过程流程图检查表 车间平面布置图 车间平面布置检查表 特性矩阵图 过程失效模式及后果分析 PFMEA检查表 3.7 3.8 3.9 3.10 试生产控制计划 作业指导书编制 测量系统分析计划 初始过程能力研究计划 制定生产线平衡分析计划 指定生产过程确认计划 3.11 制定包装规范 产品设计验证/评审 过程设计输出评审 3.12 阶段总结和管理者支持 (试生产)控制计划 控制计划检查表 作业指导书 测量系统分析计划 初始过程能力研究计划 生产线平衡分析计划 过程确认记录 产品包装规范 设计评审/验证记录 过程设计输出评审报告 管理者支持

2.11 2.12

识别产品和过程特殊特性 量具和试验设备要求

编制材料清单 工装(OTS)样件制作、提交(认可)

新产品项目APQP开发计划 表单编号: 关键路径 2.13 任 务 名 称 小组可行性承诺和管理者支持 小组可行性承诺 输 出 记 录 工 期 开始时间 完成时间 序号: 负责人 备 注

三、过程设计及开发

四、产品和过程确认

第 3 页,共 4 页

新产品项目APQP开发计划 表单编号: 关键路径 4.1 4.2 4.3 试生产 测量系统评价 初始过程能力研究 生产线平衡分析 4.4 过程确认 生产件批准 任 务 名 称 试生产计划 MSA分析报告 初始过程能力研究报告 生产线平衡分析表 过程确认记录 零件提交保证书 生产件批准--尺寸测量结果 生产件批准--材料试验结果 生产件准批--性能试验结果 试验报告 产品包装评价表 (生产)控制计划 控制计划检查表 产品质量策划总结和认定报告 管理者支持 生产计划表 Xbar-R控制图 顾客满意度指标统计 顾客满意度调查表 产品交付绩效统计表 顾客服务反馈记录表 审核/日期: 批准/日期: 输 出 记 录 工 期 开始时间 完成时间 序号: 负责人 备 注

新产品项目APQP开发计划(共五个阶段)

产品名称

公司内产品图号

产品原图号

顾客名称

序

号

工 作 内 容 / 项 目

负 责

部 门

负 责

人 员

开 发 时 程

所需建立的资料

计划开始日期

计划完成日期

实际完成日期

53

第四阶段:产品和过程确认

小批试生产作业(★)

车间

试生产作业计划表

54

测量系统分析评价(★)

APQP小组

测量系统分析评价表格

产品名称

公司内产品图号

产品原图号

顾客名称

序

号

工 作 内 容 / 项 目

负 责

部 门

负 责

人 员

开 发 时 程

所需建立的资料

计划开始日期

计划完成日期

实际完成日期

37

第三阶段:过程设计和开发

制造过程设计输入和评审(★)

APQP小组

设计评审记录表

38

编制产品包装标准

技术部

产品包装标准

39

评审产品/过程质量体系

APQP小组

(试生产)控制计划

控制计划检查表

45

编制过程指导书(★)

技术部

相关过程作业指导书

46

制定测量系统分析计划(MSA)(★)

APQP小组

测量系统分析计划

制定初始过程能力研究计划(★)

APQP小组

初始过程能力研究计划

制定包装规范(★)

技术部

产品包装规范

制造过程设计验证/确认及其评审(试生产作业)(★)

计划完成日期

实际完成日期

63

第五阶段

批量生产

TS全套表格

新产品制造可行性报告XXX 有限公司产品成本核算报价表合同/ 订单评审表部门:日期:年月日新产品项目开发申请单多方论证小组成员及职责表制定部门:制定日期:年月日XXX 有限公司新产品项目 APQP 开发计划K C E 有限公司新产品项目 APQP 开发计划(续上页)第 2 页,共 5 页 PPP-2-04A0-2第 4 页,共 5 页 PPP-2-04A0-4K C E 有限公司新产品项目 APQP 开发计划(续上页)第 5 页,共 5 页 PPP-2-04A0-5XXX 有限公司设计和开发评审记录表制定部门:制定日期:年月日PP-706-2-02A0新产品开发设计目标PPP-2-05A0产品初始材料清单PPP-2-06A0XXX 有限公司产品过程流程图第页,共页 PPP-2-07A0XXX 有限公司产品和过程特殊特性PPP-2-08A0产品保证计划产品保证计划(续上页)管理者支持DFMEA框图/环境极限条件表XXX 有限公司潜在的失效模式及后果分析XXX 有限公司设计 F M E A 检查表制定部门:制定日期:年月日XXX 有限公司设计和开发确认记录表XXX 有限公司产品可制造性和装配设计XXX 有限公司产品可制造性和装配设计(续上页)XXX 有限公司第页,共页XXX 有限公司控制计划检查清单制定部门:制定日期:年月日PPP-2-13A0K C E 有限公司样件试作和试验验证计划样件检验和确认记录表试验报告设计和开发验证记录表设计和开发确认记录表产品工程图样确认表工程规范确认表材料规范确认表XXX 有限公司设计和开发更改记录表PP-706-2-05A0K C E 有限公司新产品设备/工装/模具/夹具检查清单PPP-2-19A0新设备、工装和试验设备检查清单第1页,共 2 页 PPP-2-20A0-1新设备、工装和试验设备检查清单(续上页)第2页,共 2 页 PPP-2-20A0-2新设备、工装、量具和试验设备开发计划进度表PPP-2-21A0XXX 有限公司产品和过程特殊特性PPP-2-08A0XXX 有限公司量具/ 试验设备检查清单PPP-2-22A0K C E 有限公司新设备、工装、量具和试验设备开发计划进度表PPP-2-21A0XXX 有限公司设计和开发评审记录表制定部门:制定日期:年月日。

APQP全套表单及说明

35 小组可行性承诺

36 产品包装标准 37 产品过程质量体系检查表 38 过程流程图 39 过程流程图检查表 40 生产线平衡分析表 41 车间平面布置图 42 车间平面布置图检查表 43 特性矩阵图 44 PFMEA

阶段

第一阶段 计划和确定项目

提取表单名

第二阶段 产品设计开发 工程图样

设计变更记录 管理者支持

生产控制计划检查表 五阶段 反馈、评定和纠正措施

生产计划

试生产计划

试生产的 产品

MSA报告

序号

标签名称

1 产品意向书 2 可行性报告 3 产品报价表 4 项目开发申请单-立项报告 5 多功能小组名单 6 APQP计划 7 设计任务书 8 设计开发目标 9 初始材料 10 初始过程流程图 11 初始特殊特性 12 保证计划 13 管理者支持 14 DFMEA 15 DFMEA检查表

16 DFMEA框图-极限条件表

45 过程FMEA检查表 46 试生产控制计划 47 控制计划检查表 48 MSA计划

49 初始过程ቤተ መጻሕፍቲ ባይዱ力研究计划

50 过程确认计划

51 包装规范

52 初始过程能力研究 53 过程确认标准及记录 54 零件提交保证书 55 尺寸结果 56 材料试验结果 57 性能试验结果 58 包装评价报告 59 产品质量策划总结和认定 60 控制图(手绘用).xls 61 材料清单 62 63 64 65 66 67 68

17 可制造性装配设计 18 样件控制计划 19 CP检查表 20 样件制造计划 21 样件检验记录 22 开发评审 23 设计验证 24 设计信息检查表 25 工程图样确认 26 工程规范确认 27 材料规范确认 28 设工模夹清单 29 设工检查清单 30 设工量开发进度 31 产品特殊特性 32 量具检查清单 33 量具试验设备检查表 34 开发输出评审

APQP完整范本

31 发 工程图样确认

32

确定工程规范

33

确定材料规范

34

图样和规范的更改

35

确定新设备、工装和设施要求

产品原图号

负责部门

产品发展科 产品发展科 APQP 小组 产品发展科 产品发展科

C90-XXXXX-1

C91-XXXXX-0

起始日期

预计完成日 期

2001.1.17 2001.1.25

2001.1.25 2001.1.30

产品设计信息检查表

AAAAA-02-205

小组可行性承诺

AAAAA-02-202

管理者支持

AAAAA-02-226

产品包装标准

AAAAA-02-217

产品/过程质量体系检查四单 AAAAA-02-211

产品过程流程图

AAAAA-06-202

车间平面布置图

AAAAA-02-210

车间平面布置检查表

AAAAA-02-218

制定日期:2000 年 12 月 17 日

公司内产品图号

AAXXX-3003010 AAXXX-3003020

实际完成 日期

所需建立的资料

表单编号

量具重复性和再现性 X-R

Q/SS11-02-202

分析数据表(均值和极差法)

量具重复性和再现性 X-R

Q/SS11-02-203

分析报告(均值和极差法)

工作内容/项目

17

设计图纸

18

图纸确认

19

确定产品可制造性和装配设计

20

编制总成性能标准

21

确定产品验证计划表

22 第 制定样件控制计划

二 23 阶 编制新产品试制进度计划 24 段 样件制造

APQP程序文件及完整表格

5.0程序技术部主管根据新产品开发设计Input信息确定新产品开发来源。

技术部主管组织进行成本核算及报价,填写《成本核算及报价表》。

项目组长负责编制《新产品APQP开发计划》,并组织项目组实施。

由项目小组组长召集小组有关成员根据项目的要求结合公司实际情况确定设计目标、可靠性目标和质量指标。

A)顾客需要和期望可以是无安全问题和可维修性;B)可靠性基准是竞争者产品的可靠性、消费者的报告或在一设定时间内修理的频率;总的可靠性目标可用概率和置信度表示;C)质量目标应是基于持续改进的目标,如: PPM、缺陷水平或废品降低率; D)设计目标中应包括过程能力、生产率、成本方面的目标。

项目小组对设计输入材料进行评审,评审通过后填写《设计开发任务书》安排设计任务工作,设计输入评审应进行记录,具体填写在《新产品开发输入评审记录》上。

Activity技术部主管组织进行新产品制造可行性分析,并将分析结果填入《新产品制造可行性分析报告》中。

技术部主管根据制造可行性分析结果及成本核算结果,填写《新产品开发申请/立项报告》,并连同《新产品制造可行性分析报告》及《成本核算及报价表》提交总经理审批。

总经理审批后,新产品开发项目即成立,总经理负责授权项目组长,由项目组长组成项目小组。

确定的新产品开发设计目标、可靠性及质量目标由项目组长审批。

InputProcessOutput Owner确定新产品开发来源●市场调研报告●维修记录和质量信息●小组经验●业务计划/营销策略●产品/过程标杆数据●产品/过程设想新产品开发制造成本核算/报价新产品开发申请成立跨功能小组编制APQP 计划审批停产品开发小组成员表新产品APQP 开发计划成本核算及报价表新产品开发申请/立技术部主管总经理新产品开发项目组长新产品制造可行性分设计输入新产品开发输入评审项目小组设计开发任务书安排设计任务●顾客要求输入●与产品有关的法规要求●任何其他要求确定设计目标确定可靠性和新产品开发设计目标、可靠性及质量目标表审批确定初始材料清单初始材料清单(BOM)产品设计人员负责进行DFMEA分析。

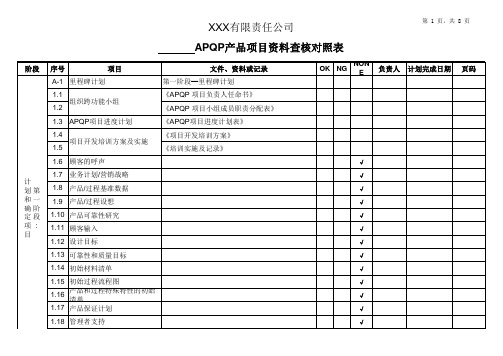

APQP资料查核对照表

产 品 和第 过四 程阶 确阶段段 认: 阶 段

产 品 和第 过四 程阶 确段 认: 阶 段

反

馈 、

评 定 和

第 五

XXX有限责任公司

APQP产品项目资料查核对照表

序号

项目

文件、资料或记录

4.8 测量系统评价

《装置线性分析报告》

4.9

《偏移独立样本法分析报告》

4.10

《装置稳定性分析报告》

4.11 初始过程能力研究

1.4 项目开发培训方案及实施

1.5

《项目开发培训方案》 《培训实施及记录》

1.6 顾客的呼声

1.7 业务计划/营销战略

1.8 产品/过程基准数据

1.9 产品/过程设想

1.10 产品可靠性研究

1.11 顾客输入

1.12 设计目标

1.13 可靠性和质量目标

1.14 初始材料清单

1.15 初始过程流程图

《测量系统分析计划》

OK

NG

NON E

负责人 计划完成日期

页码

《初始过程能力研究计划》

《包装作业指导书》

《管理者支持》

第三阶段—里程碑审核表 第四阶段—里程碑计划 《试生产作业计划》 《首件检验报告》 《制作过程检验报告》-生产和巡检记录 《工作时间测定表》 《试生产总结报告》 《量具重复性和再现性(均值极差法)》 《计数型量具小样法(短程法)》

1.16

产品和过程特殊特性的初始 清单

1.17 产品保证计划

1.18 管理者支持

OK

NG

NON E

负责人 计划完成日期

页码

√ √ √ √ √ √ √ √ √ √ √ √ √

阶段

产 品 设第 计二 和阶 开段 发: 阶 段

产品图样和设计文件签署规定

产品图样和设计文件签署规定规定1.总则1.1 所有技术岗位人员必须认真履行签署手续,并对签署后的产品图样/技术文件负责。

1.2 公司的产品图样/技术文件,包括计算书、使用说明书、施工设计方案等,必须有规定人员的签署。

不按规定签署的图样/技术文件,不允许投入生产或提供给用户及其他单位。

1.3 产品图样签署分为设计、校核、审定、标准化、工艺和批准等项目,技术文件分为编制、校核、批准等项目。

所有签署必须由相关责任人亲自签署,打字无效。

1.4 机械图样校审按《起重机零部件重要度分级的规定》中所规定的零部件重要度实行不同的校审制度。

总图校审实行一校一审(核)一审(定)一批准制。

1.5 电气图样中电气原理图实行一校一审(定)制,电气接线图、布置图实行一校制。

1.6 技术文件中施工组织设计校审实行一校一审(核)一批准制,其他技术文件实行一校一审核制。

1.7 所有产品图样/技术文件在签署时,应注明设计或编写日期。

2.人员要求2.1 设计/编制:由专业组指定的有关专业人员或同类产品熟悉的工程师及以上人员承担。

2.2 校核:图样/技术文件目录及各类汇总表由对同类产品熟悉的工程师以上人员承担。

各部件的校核人员根据其重要程度而定,由工程师以上人员承担。

2.3 审核:由各专业组主任工程师及其委托的本专业有一定资历的高级工程师承担。

2.4 审定:由技术负责人及其授权的本专业高级工程师以上人员承担。

2.5 标准化:由校核人员兼。

2.6 工艺:由审核人员兼。

2.7 批准:由公司总经理或授权的人员承担。

2.8 各级人员的确定:为保证产品设计思想的整体性和连续性,各专业组应在项目策划时按照人员要求确定设计、校对、审核以及其他授权的各级责任人员。

2.9 授权规定:授权必须由技术负责人签署,并注明授权范围和期限。

授权期限一般不得超过6个月,特殊情况下可延长。

织方案、工艺文件、检验规程等)是否正确有效、统一。

3.3.4审定产品的生产工艺和工装夹具的设计方案及其合理性。

JB-T 5054[1].2产品图样及设计文件 图样的基本要求

![JB-T 5054[1].2产品图样及设计文件 图样的基本要求](https://img.taocdn.com/s3/m/6b43f325dd3383c4bb4cd2a8.png)

IC S 01.110J04JB/T5054.2-2000产品图样及设计文件图样的基本要求Draw ing and d esign d ocument o f p rod uct—General principles of dra wing2000-03-30 发布2000-10-01 实施国家机械工业局发布JB/T5054.2-2000前言本标准根据企业中实施计算机辅助设计(CAD)及产品市场竞争等需要,参照有关国家标准和行业标准,对JB/T 5054.2—1999 《产品图样的基本要求》(原Z B/T J01 035.2—90)进行了修改与调整。

1.增加了引用标准。

2.在3.1中增加了“采用CA D制图时,必须按照G B/T 14665及其它相关标准或规定;采用的CA D软件应经过标准化审查。

”的内容。

3.在3.8中增加了“在计算机上交换信息和图样,应按照GB/T 17825.7标准规定或按产品数据或工程图档管理系统进行授权管理。

”的内容。

4.在4.1.4中增加了“当有关尺寸不相等时,同样可绘制在一张图样上,但应编不同的图样代号,用引出线标明不同的代号,并按表格图的规定用表格列出代号、数量等参数的对应关系。

”5.将原4.1.8“图样上未注尺寸极限偏差和形位公差、表面粗糙度等时,应有相应标准规定,或在技术要求中说明。

”改写为“图样上未注明尺寸的未注公差和形位公差的未注公差等,应按GB/T 1184、GB/T 1804等有关标准的规定标注;一般不单独注出公差,而是在图样上、技术文件或标准中予以说明。

”6.将原4.5.3“箱面必须按有关标准标出包装、储运图示等标志”改写为“箱面应符合有关标准或按合同要求标明包装、储运图示等标记。

”本标准自实施之日起代替JB/T 5054.2—1999。

本标准由全国技术产品文件标准化技术委员会提出并归口。

本标准起草单位:上海电机厂有限公司,上海彭浦机器厂,上海磨床研究所、上海电气集团总公司科技情报所。