LED物料抛料分析

LED物料抛料分析

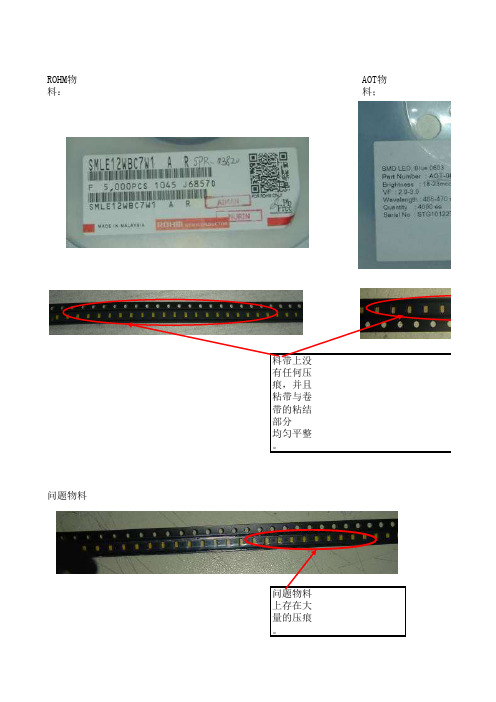

ROHM物料:AOT物料;料带上没有任何压痕,并且粘带与卷带的粘结部分均匀平整。

问题物料问题物料上存在大量的压痕。

压痕在各料槽中间,没有压在元件上压痕在元件表面位置从以上两个厂家的物料来看,封装方式完全相同,但是从照片来看,不同的地方是问题的物料上面,有这些压痕应该是在卷带过程中,由于卷带太紧造成料带背面的圆孔所压而成(或有其他原因存在,需要ROHM和AOT的物料就没有这种现象。

抛料的产生过程:这是上好物料的料架粘带与卷带的剥离位置这个位置是物料的吸取位置在物料进给过程中,当物料进到剥离位置时,如果压痕位置在元件表面时,粘带就会对元件有一定的粘使在剥离过程中引起元件侧立,这时由于卷带上有压盖的原因,使物料被粘带粘起,当元件供给到吸着置时,由于表面没有压盖的限制,造成元件离开压盖的瞬间,由于元件表面压力的突然丧失,再加上卷带塑料材质,存在一定的弹性,从而导致元件跳出料槽,这时,吸着位置就没有物料可以吸附,从而造成的损失。

另外卷带也存在一定原因,问题的物料卷带与ROHM和AOT厂家的卷带也有所不同,如下图所示:ROHM物料卷带问题物料卷带抛料原因总结:原因一:编带粘带表面有压痕存在从以上过程分析,造成元件抛料严重的主要原因,就是这个压痕。

如果在元件卷带时,不要将卷带卷的就可以避免元件跳件现象,从而减少物料损耗。

原因二:卷带表面有凹槽卷带表面的凹槽,会影响到料架压盖不能将元件平稳的压在料槽中,在压盖压在料带上时,元件与压盖就容易在物料进给过程中,由于粘带剥离位置料架压盖上有一道很小的间隙,在这个间隙的位置,料槽造成立件。

带与卷带的粘结部分这些位置的压痕,压在了元件表面,元件料损主要发生在这些位置上。

压痕在元件表面位置的元件,被吸附在塑带表面。

是问题的物料上面,有很多红色圈内的压痕。

有其他原因存在,需要问题相关部门帮助分析。

)元件立件后,会高出卷带表面,就会对元件有一定的粘力,起,当元件供给到吸着位突然丧失,再加上卷带是料可以吸附,从而造成物料如下图所示:红色平行线内存与外侧为一个平面。

贴片机抛料原因分析及对策

贴片机抛料原因分析及对策贴装是 SMT 工艺性相对较简单的环节,只要调整好贴装叁数及位置,贴装的好坏就在于贴片机的精度了。

人为因素较小。

不过由于贴装误差的客观存在,所以贴装后检查是不可避免的,因为在这个地方修正贴错的元器件比较简单,易行,且不会损坏元器件,如果在焊接后修正就费事多了。

贴片机抛料是指贴片机在生产过程中,吸到料之后不贴而是将料抛到抛料盒里或其它地方,或者没有吸到料而执行抛料动作。

抛料的主要原因及对策主要有以下几点:2.1.1 来料的问题:小型 IC 有些是管装料,尺寸较小,取料困难,料带较粘,取料时胶带拉不开。

BGA 为 44mm 的盘装料,但 44mm 的 Tape Feeder 不够用而用56mm 的,取料时抛料较多。

对策:来料为盘装料,或手工定位;购买 44mm Tape Feeder。

2.1.2 供料器的问题:供料器位置变形,进料不良;供料器棘齿轮损坏,料带孔没有卡在供料器的棘齿上;供料器下方有异物、弹簧老化或电气不良,造成取料不到或取料不良而抛料。

对策:调整供料器,清扫供料器平台(操作员负责 );更换已坏部件或供料器。

2.1.3 吸嘴问题:吸嘴变形、堵塞、破损造成气压不足、漏气,造成吸料不起,取料不正,识别通不过而抛料。

对策:清洁、更换吸嘴(技术员负责)。

2.1.4 位置问题:取料不在料的中心位置,而造成取料不正,有偏移,吸料时达不到设定的真空水平而抛料。

对策:调整取料位置。

(技术员负责)2.1.5 真空问题:气压不足,真空气管信道不顺畅,有杂物堵塞气管信道或真空发生器损坏,产生真空压力不足,造成取料不起或取起后在去贴的途中脱落。

对策:清洁真空气管信道,保养真空发生器。

(技术员负责)2.1.6 识别系统问题:视觉不良,视觉或镭射镜头不清洁,有杂物干扰识别。

对策:清洁、擦拭识别系统表面,保持干净无杂物污染等。

(技术员负责)2.1.7 装料问题:装料没有装好,供料孔没有对准棘齿,或8mm 以上 Feeder 供料间距没有调对,取料位置不对造成取料不到。

SMT抛料分析

SMT抛料分析2010-04-21 23:55在SMT生产过程中,怎么降低生产成本,提高生产效率,是企业老板及工程师们很关心的事情,而这些跟贴片机的抛料率有很大的联系,以下就谈谈贴片机的抛料问题。

所谓抛料就是指贴片机在贴装过种中,吸到料之后不贴,而是将料拋到拋料盒里或其他地方,或者是没有吸到料而执行以上的一个抛料动作。

抛料造成材料的损耗,延长了生产时间,降抵了生产效率,增加了生产成本,为了提高生产效率,降低成本,必须解决贴片机抛料率高的问题。

抛料的主要原因及对策:原因1:吸嘴问题,如吸嘴变形,堵塞,破损造成气压不足,漏气,造成吸料不起,取料不正,识别通不过而抛料。

对策:清洁更换吸嘴;原因2:识别系统问题,视觉不良,视觉或雷射镜头不清洁,有异物干扰识别,识别光源选择不当或强度、灰度不够,还有可能就是识别系统已坏。

对策:清洁擦拭识别系统表面,保持干净无异物,油污干扰等,调整光源强度、灰度,更换识别系统部件;原因3:位置问题,位置偏移,吸嘴吸取料时不在料的中心位置,取料高度不正确(一般以碰到零件后下压0.05mm为准)而造成偏位,取料不正,有偏移,识别时跟对应的数据参数不符而被识别系统当作无效料抛弃。

对策:调整取料位置,高度等参数;原因4:真空问题,气压不足,真空气管通道不顺畅,有异物堵塞真空管道,或是真空有泄漏造成气压不足而取料不起或取起之后在去贴的途中掉落。

对策:调整气压陡坡到设备要求气压值(一般贴片机要求为0.5~~0.6Mpa),清洁疏通气压管道,修复泄漏气路;原因5:贴片机程序问题,所编辑的程序中元件参数设置不对,跟来料实物尺寸,亮度等参数不符造成识别通不过而被丢弃。

对策:修改元件参数,搜寻元件最佳参数值;原因6:来料问题,来料不规范,或来料引脚氧化等不合格产品。

对策:IQC做好来料检测,跟元件供应商联系;原因7:供料器问题,供料器变形,供料器进料不良(供料器棘齿轮损坏,料带孔没有卡在供料器的棘齿轮上,供料器下方有异物,弹簧老化,力量不足,或电气不良),造成取料不到或取料不良而抛料,还有供料器损坏。

控制抛料

控制抛料

一般SMT工厂物料损耗不能超过0.3%,这个是包括从进货到出货的所有的物料损耗

这个比例指的是普通元件,特殊类型元件包括大型IC,BGA/CSP等损耗率一般要0%

控制物料损耗基本的要从两大方面考虑:

一.设备损耗

这个设备损耗也就是说是由于设备原因造成的物料损耗,一般叫抛料,这个是无法避免的,只能够控制其主要做法是控制设备运行状态:

1.有良好的设备保养体制,包括周,月,季度,年保养.要求好的公司每天都有清扫

2.建立设备状态管理制度:对每台设备每天的运行状态进行记录,然后进行统计整理主要记录的内容是设备吸着率,贴装率目的是发现设备的长期运行状态,一是可以针对不同状态设备调整生产计划,二是可以发现运行状态不良的设备,及时进行维修和保养,防止小患不治成大疾现象

二是加强物料管理和人员操作管理

1.加强物料出入管理力度,定时定期按照不同类型或产品对物料进行盘点,及时发现存在可能问题点

2.加强操作员的操作技能,提高其工作责任心

3.建立奖惩措施.按照生产线设备状态对该线的物料损耗建立损耗奖惩制度以提高员工在日常生产中节约物料的习惯

4.做好每班交接班工作,做到领出料和实际产出一致,贵重元件不少一个

1.主要是看车间内部物料管理制度是否完善,针对A材,特别是IC类是不允许在生产中出现短少的,即使是被抛料,那被抛材料尸体总该在的啊?IC类材料又不是0402/0603类的小电阻,小电容。

2.IC类最好能只发当班用量(4H/2H更好),以避免材料在产线放置过程中丢失;

3.责任到人,对班交接,可以更好的避免此类问题的发生。

LED材料成本分析

LED PCB材料分析

LED PCB材料分析

LED驱动电源分析

LED驱动电源分析

LED驱动电源分析

LED驱动电源分析

LED的特性:

LED光源解析

LED光源解析

形形色色的LED光源

LED光源解析

LED光源解析

1000 2000-5000 10000 12000 8000 6000 6000-20000 24000 28000 40000-80000 50000-100000

LED灯具组成材料分析

LED外壳材料分析

LED灯具散热器的常见工艺:

LED外壳材料分析

LED外壳材料分析

LED外壳材料分析

显色指数(Ra)

100 100 70 80-98 85 45 65-92 23/60/85 85 85 70-95

色温(K)

2800 3000 全系列 全系列 全系列 3300-4300 3000/4500/5600 1950/2200/2500 1750 3000-4000 2000-10000

平均寿命(G)

LED光色的应用

禁售白炽灯

LED优势

LED与传统光源发光对比

光源种类

白炽灯 卤钨灯 普通荧光灯 三基色荧光灯 紧凑型荧光灯 高压汞灯 金卤灯 高压钠灯 低压钠灯 高频无极灯 LED

光效(lm/W)

15 25 70 90 60 50 75-95 100-120 200 50-70 60-200

表面处理工艺

LED灯头材料分析

LED灯头材料分析

LED灯头材料分析

LED灯头材料分析

LED灯头材料分析

LED透镜材料分析

LED透镜材料分析

贴片机抛料原因分析及处理

贴片机抛料原因分析及处理李西章 任博成 北京装联电子工程有限公司摘要:SMT生产线要达到最大的产量、良好的质量,SMT生产线设备必须得到良好的维护和维修。

贴片机是SMT生产线中的关键设备,抛料又是贴片机常见的故障现象,处理好贴片机抛料问题,即提高了贴片机贴装率、降低了贴片机的抛料率,且对较低生产成本、提高产品质量具有十分重要的作用。

本文以西门子贴片机(机器型号:HS50、80S20、80F4)为例,介绍了贴片机抛料的成因和解决的办法,希望对广大设备工程师、工艺工程师在解决此类问题时有所帮助.关键词:贴片机;贴装率;抛料率随着我国加工地位的确立,越来越多的电路板贴装生产线(即SMT生产线)在我国投产使用,在SMT生产中如何降低生产成本,提高生产效率,是企业管理者和工程师所关心的事情,这与贴片机的抛料率有直接关系。

所谓抛料是指贴片机从喂料器(即:Feeder)上吸起料而没有贴到板子指定位置上,也包括不能从喂料器上准确吸取元件。

现在的贴片机新机器抛料率是千分之几到万分之几,抛料率极低。

但设备用过几年之后,随着设备部分结构磨损、气路油污或堵塞等,造成抛料率急剧升高。

抛料率升高造成企业生产效率降低、生产成本增加,重要的是影响产品质量。

尤其像0402\0201等微型元器件抛在电路板BGA和QFN等器件的焊盘区域,后果将非常严重。

对我公司主要是从事小批量、多品种的加工企业来说,控制抛料尤其重要,因为客户提供的元器件余料本身就不太多,有的甚止是一对一的来料,所以对抛料成因进行分析和处理是非常有必要的。

下面主要就我公司西门子贴片机的抛料进行分析。

我公司贴片机型号为HS50 80S20及80F41 抛料的现象和成因贴片机抛料原因分析和处理一般按照先易后难的原则去处理。

抛料原因的分析还要现场工程师仔细观察和分析,观察抛料位置及抛料种类,是同一种料抛料还是一个供料区都抛料。

我认为一般按照抛料位置来找原因是一个比较好的办法。

抛料的主要原因分析与对策

贴片机抛料的主要原因分析1、吸嘴问题,堵塞,破损2、识别系统问题,有杂物干扰识别,不清洁,还有可能破损3、位置问题,取料不在料的正中心,造成偏位,吸料不好,跟对应的数据参数不符而被识别系统当做无效料抛弃4、真空问题,气压不足,真空气管通道不顺畅,有导物堵住真空通道,或是真空有泄漏5、程序问题,你所编辑的程序有问题,如参数设置不对,跟实物不符等6、料的问题,来料不规则,或是为不合格产品7、FEEDER问题,料带没有卡在FEEDER的棘齿轮上,或是位置不对,FEEDER 坏wrh2002的两点补充:吸嘴问题: 反光盘脏或表面不平.识别系统问题: 光源亮度不够或称灰度不够.Tansea补充:如果机器有抛料,使用STEP方式看看,一般都能看出来,如果单步没有问题。

例如:FUJI CP642:STEP看不出来,很正常,AUTO生产却有频频吸不到料。

经过检查发现是切换阀工作不顺畅。

清洁后故障依旧。

取掉消声器。

故障解除。

许多故障出现要解决时可以询问现场人员,一般都会比较容易得到答案。

抛料的主要原因及对策有:1、原因1:吸嘴问题,吸嘴变形,堵塞,破损造成气压不足,漏气,取料不起,取料不正,识别通不过等对策:清洁更换吸嘴;2、原因2:识别系统问题,视觉不良,视觉或雷射镜头不清洁,有杂物干扰识别,识别光源选择不当和强度灰度不够,还有可能识别系统已坏对策:清洁擦拭识别系统表面,保持干净无杂物沾污等,调整光源强度,更换识别系统部件;3、原因3:位置问题,取料不在料的中心位置,取料高度不正确(一般为碰到零件后下压0.05MM)而造成偏位,取料不正,有偏移,识别时跟对应的数据参数不符而被识别系统当做无效料抛弃等对策:调整取料位置;4、原因4:真空问题,气压不足,真空气管通道不顺畅,有导物堵住真空通道,或是真空有泄漏造成气压不足而取料不起或取起之后在去贴的途中掉落对策:调气压到设备要求气压值(比如0.5~~0.6MpaYAMAHA贴片机),清洁气压管道,修复泄漏气路;5、原因5:程序问题,所编辑的程序中元件参数设置不对,跟来料实物尺寸,亮度等参数不符造成识别通不过而被丢弃对策:修改元件参数,搜寻元件现在参数设定6、原因6:来料的问题,来料不规则,为引脚氧化等不合格产品对策:IQC做好检测,跟供应商联系;7、原因7:供料器问题,供料器位置变形,供料器进料不良(供料器棘齿轮损坏,料带没有卡在供料器的棘齿轮上,供料器下方有异物弹簧老化,或电气不良),造成取料不到或不良而抛料,另供料器坏对策:供料器调整,清扫供料器平台,更换已坏部件;另:许多故障出现要解决时,可以先询问现场人员,通过描述,再根据观察分析直接找到问题所在,这样更能有效的找出问题,加以解决,同时提高生产效率,不过多的占用机器生产时间。

抛料原因分析及改善措施

ICHIA TECHNOLOGIES,INC. “ Integrity & Honesty, Dedication, Innovation, Achievement ”

P.10 P.10

對策:須設備或廠商處 . 對策 須設備或廠商處

ICHIA TECHNOLOGIES,INC. “ Integrity & Honesty, Dedication, Innovation, Achievement ”

P.9 P.9

的主要原因. 二.Misalign的主要原因 的主要原因

ser髒,會使影像 過,圖像上以紅色顯示出來,這時應清潔 髒 會使影像 圖像上以紅色顯示出來 這時應清潔Laser. 圖像上以紅色顯示出 這時應清潔 2.Width. Length. •úú 正確. 正確 正確 • a.當更換過替代 ,…ž尺寸有變化就應改 件尺寸有變化就應改,SMD中的 Width. Length . 件 中的, 當 …žž 件尺寸有變化就應改 … 中的 b.feeder自動進 ;feeder吸 點偏移 到位;無形中改變 自動進 吸 點偏移;feeder進 進 到位 無形中改變 吸嘴吸 位置而使吸嘴吸到 卻,Width或Length•ú. 或 •úú 過 • 3.X. Y. Phi•ú,由於 到位,TC•ú„å •úú 過 由於 • 由於feeder吸 點偏移 吸 點偏移,feeder進 進 到位 •ú„å 都 會導致吸 ,而過 影像. 而過 影像 4.當更換過替代 ,帶角的 件包裝角 或極性改變 錯誤信息出現 或極性改變,錯誤信息出現 錯誤信息出現phi,這 當 帶角的 這 時應 查看SMD‡ll 角 是否正確 的 是否正確. 查看 ‡l吸 的吸 ‡ 5.X . Y值錯誤找設備調整 值錯誤找設備調整. 值錯誤找設備調整 6.皮帶鬆動和皮帶髒都會使置件頭吸 偏移而影像 的Y值 過,此時須 皮帶鬆動和皮帶髒都會使置件頭吸 值 此時須 設備處 . 原因分析&改善措施 拋 原因分析 改善措施

抛料分析报告

抛料分析报告1. 引言该报告对抛料现象进行了分析和调查,通过对抛料问题的原因和解决方案的探讨,旨在提出有效的解决方法,以减少工作中的抛料事件发生,提高生产效率和产品质量。

2. 抛料现象的定义和影响因素抛料是指在生产过程中,物料、产品或零件从生产设备或传送装置上突然脱离或被抛掉。

抛料现象会导致以下影响:•降低生产效率: 抛料会导致生产线停机,进行抛料清理和重新启动设备,从而浪费时间和资源。

•增加成本: 抛料会导致物料和产品的损失,需要重新生产或购买。

•影响产品质量: 抛料可能会导致产品不完整、损坏或质量降低。

抛料现象的产生原因取决于各种因素,包括但不限于以下几点:2.1 设备问题•设备磨损: 设备长时间使用或使用不当可能导致生产设备的磨损,如输送带、传送轨道等。

•设备故障: 设备部件的机械故障或电气故障可能导致抛料现象的发生。

2.2 操作问题•操作失误: 操作人员在操作过程中可能疏忽或错误地操作设备,导致抛料现象的发生。

•技能不足: 操作人员对设备操作和调整不熟悉,无法正确处理潜在问题,从而导致抛料现象的发生。

2.3 物料问题•物料质量: 低质量或不合格的原材料或零部件可能导致抛料现象。

•物料选择: 物料的选择可能与设备不匹配或不适合使用,导致抛料现象的发生。

3. 抛料分析方法为了准确分析抛料现象并找到解决方案,可以采用以下方法:3.1 数据收集通过收集相关数据,包括抛料的发生频率、时间和原因,可以帮助我们了解抛料现象的规律和可能的因素。

3.2 故障分析对设备进行故障分析,通过检查设备的工作状态、传动部件、电气元件等,找出设备故障的原因。

可以使用故障树分析、故障模式与影响分析等方法进行故障检测和定位。

3.3 操作监控监控操作人员的操作过程和操作规范,发现和纠正操作错误,提供培训和技能提升机会,以减少因操作问题导致的抛料现象。

3.4 物料检测对原材料和零部件进行质量检测,确保物料的质量符合要求,避免因低质量物料导致的抛料现象。

SMT全机种物料抛料过高改善报告ppt课件

物料账目做错

员工成本意识不足,不及时捡料

上下料时料带头拉开过长

机器抛料报警处理不及时

上料料带未拉紧,上线後吸着抛料 错件导致物料报废

接料带没接平,断带.卡带

管理问题 造成多次换线

领发料时,数量点错

印刷不良,清洗电路板

个别人员

员工成本意识不足, 不及时捡料

行为不检点

物料

湿度大造成料带不畅 区分不当

物料乱放,

SMT流程

领料作业

锡膏作业

锡膏印刷

零件贴撞

IC,异形元件贴装

中站目检

REFLOW 焊接

目检

NG

OK检验 NG OK

出货

流程说明:

抛料相关 抛料无关

维修 重工

物料作业流程

仓库发料 物料确认 SMT收料 SMT发料

挂料

维修领用 中站手摆

上料打件 抛料整理

入库

上下料作业流程

料架上料

换线拆料架 料架下料

2

出顺序,自然切换

物料先发切换料後发正常料 如果已发需立即收回正常料

物料造成呆料

3.各班应宣导切换料料号,物

料需在白板明示

3

调整时才发现吸嘴 堵塞

工程人员每周点检吸嘴 包括待使用吸嘴

调整时才发现料架

4

不良

见料架管理

拆料时桌面散乱,

5

容易拉扯到料带, 形成抛料

拆料人员定位、桌面上料架定 位,执行现场5S

耗大

料

严重引起抛料项目改善对策

项次

项目

6

拆料动作不正确

7

拆料人员不固定

改善对策

拆料时先将料带松开再打开料 架前盖,拆料时按紧带头, 带头使用胶带固定

SMT抛料改善报告

工程

接料带粘性不足导 致料带脱落

料操带机进发料现粘检不查住由则工退程货师处确理认5片,工程/生产

接料带孔与料带孔 未对位,上下料带连 接不畅

原材问题同上,操作问题操机 需确认是否对位

工程/生产

上下料带连接不平 行导致卡盘

操机需确认粘接平行度

操作员

完成日期

10

维修员到产线随意 拿取材料

开单拿取材料

生产

见料架管理

拆料时桌面散乱,

5

容易拉扯到料带, 形成抛料

拆料人员定位、桌面上料架定 位,执行现场5S

责任人 物料员 物料员

工程 工程 生产

完成日期

次重引起抛料项目改善对策

项次 6 7 8 9

项目

改善对策

责任人

X\Y\Z设定不当

开班助工、技术员巡线检查抛 料状况,如抛料超标需检查设 定值,当时段抛料率超标时同 上(抛料纪录表确认)

料

1.听到报警后先查原因再继续作 业,无法解决时找工程协助 2.由技术员每日查核抛料数据 发现连续抛料达到4颗以上者需 提供改善对策。

操作员

13

飞达间距设定不当 换线或换料架时操作员需确认

(架错料架)

料架及间距设定.

操作员

次重引起抛料项目改善对策

项次

项目

改善对策

1

领料时散装料盘散 先领整包装料以保证生产,散

2

品找缺件位置的零件

生产

2.IC类零件全数拆下使用

1.每班收集机器抛料盒的抛料,

大零件可识别规格的零件当班

手摆完,小零件交于物料区分管

3

抛料,掉料处理方 理.

法

2.清理垃圾桶时收集桶内零件

生产

白光LED衰减与其材料分析+

Sep.,2008,总第92期现代显示AdvancedDisplay1晶片对白光LED光衰的影响从目前实验的总体看来晶片对光衰的影响分为两大类;第一是晶片的材质,碳化硅和蓝宝石为衬底的蓝光晶片,碳化硅一般结构设计为单电极其导热效果比较好,蓝宝石一般设计为双电极热量难以导出;第二是晶片的尺寸大小,在晶片材质相同时尺寸大小不同时衰减差距是相当大的。

2固晶底胶对白光LED光衰的影响在LED封装行业中通常用到的固晶胶有环氧树脂绝缘胶、硅树脂绝缘胶、银胶。

三者各有利弊,在选用时要综合考虑。

环氧树脂绝缘胶导热性差,但亮度高;硅树脂绝缘胶导热效果比环氧树脂稍好,亮度高,但由于硅成分占一定比例,固晶片时旁边残留的硅树脂与荧光胶里的环氧树脂相结合时会产生隔层现象,经过冷热冲击后将产生反映剥离导致死灯。

银胶的导热性比前两者好,可以延长LED的寿命,但银胶对光的吸收比较大,导致亮度低,对于双电极蓝光晶片在用银胶固晶时,对胶量的控制也很严格,否则容易产生短路,直接影响到产品的良品率。

3荧光粉对白光LED光衰的影响实现白光LED的途径有多种,目前使用最为普遍且最成熟的一种是通过在蓝光晶片上涂抹一层黄色荧光粉,使蓝光和黄光混合成白光。

市场最主流的荧光粉是YAG钇铝石榴石荧光粉、硅酸盐荧光粉和氮化物荧光粉,与蓝光LED相比,荧光粉有加速老化白光LED的作用,而且不同厂商的荧光粉对光衰的影响程度也不相同,这与荧光粉的原材料成分关系密切。

4荧光胶水对白光LED光衰的影响传统封装的白光LED,荧光胶一般采用环氧树脂或硅胶,经过光衰实验的结果得出,用硅胶配粉的白光LED的寿命明显比环氧树脂的长很多。

原因之一是用硅胶和环氧树脂配粉的封装成品后硅胶比环氧树脂抗UV能力强且硅胶散热效果比环氧树脂好;但在相同条件下,用硅胶配粉的初始亮度要比环氧树脂配粉的要低,最主要是由于硅胶的折射率(1.3 ̄1.4)比环氧树脂(1.5以上)低,所以初始光效不及环氧树脂高。

LED材料成本分析

LED材料成本分析目录一、内容概述 (2)1.1 背景介绍 (2)1.2 研究目的与意义 (3)二、LED材料概述 (4)2.1 LED材料种类 (6)2.2 LED材料性能要求 (6)三、LED材料成本构成 (8)3.1 原材料成本 (9)3.1.1 红色半导体材料 (10)3.1.2 绿色半导体材料 (11)3.1.3 蓝色半导体材料 (12)3.2 设备成本 (13)3.2.1 制造设备 (14)3.2.2 测试设备 (15)3.3 运营成本 (16)3.3.1 电力消耗 (17)3.3.2 材料损耗 (18)3.3.3 人工成本 (19)四、LED材料成本影响因素分析 (20)4.1 原材料价格波动 (21)4.2 技术进步与产品更新换代 (22)4.3 市场供需关系 (23)4.4 政策法规与行业标准 (24)五、LED材料成本控制策略 (25)5.1 优化采购策略 (26)5.2 提高生产效率 (27)5.3 加强供应链管理 (29)5.4 鼓励创新与研发 (30)六、结论与展望 (31)6.1 结论总结 (32)6.2 发展前景展望 (32)一、内容概述LED材料市场概况:介绍全球及中国LED材料市场的规模、发展趋势、竞争格局等基本情况,为后续分析提供背景信息。

LED材料成本结构:详细分析LED材料的主要成本构成,包括原材料成本、生产工艺成本、研发成本、运输成本、包装成本等,揭示各成本因素对企业利润的影响。

LED材料价格波动:分析影响LED材料价格的主要因素,如供需关系、原材料价格变动、政策法规等,以及这些因素对企业成本和利润的影响。

典型企业案例分析:选取国内外具有代表性的LED材料生产企业,对其成本结构、价格策略等进行深入剖析,为企业提供借鉴和启示。

政策建议与展望:根据LED材料成本分析的结果,提出相应的政策建议,以促进行业健康发展,推动技术创新和产业升级。

1.1 背景介绍随着半导体技术的飞速发展,LED(发光二极管)作为新一代的照明技术,在现代社会的应用越来越广泛。

LED不良分析报告

LED不良分析报告一、引言在现代生产中,LED(Light Emitting Diode,发光二极管)的应用广泛,涉及到的领域包括照明、电子显示、汽车等。

然而,由于制造过程中可能存在的各种因素,导致LED在生产过程中出现不良品的情况。

本报告旨在对LED不良品进行分析,并提出相应解决方案。

二、不良品分析根据实际情况,我们对LED不良品进行了分类和分析,主要包括以下几个方面:1.电性能问题:包括漏电、电压不稳定、电流异常等问题。

这些问题可能是由于材料、组装、焊接等环节问题引起的。

2.光学性能问题:包括亮度不均匀、色彩失真、光强低等问题。

这些问题可能与LED元件的结构设计、封装材料、接触不良等有关。

3.外观问题:包括划痕、裂纹、氧化等问题。

这些问题可能是在制造过程中由于操作不当、设备质量问题导致的。

4.寿命问题:包括短寿命、衰减快等问题。

这些问题可能与LED的材料质量、封装技术等有关。

三、分析原因针对上述不良品问题,我们进行了详细的分析,并找出了一些潜在的原因:1.制造过程中的工艺问题:包括温度控制不当、封装材料选择不合理、焊接过程质量问题等。

2.设备问题:包括设备老化、设备操作不当等。

3.材料问题:包括原材料质量不稳定、使用过程中的杂质等。

4.人为操作问题:包括操作不规范、工人技术水平不达标等。

四、解决方案针对上述分析结果,我们提出了以下解决方案:1.优化制造工艺:改进温度控制系统,确保封装过程中温度的稳定性;优化封装材料选择,提高LED的光学性能;改进焊接工艺,减少焊接产生的不良品。

2.更新设备:更新老化设备,提高设备的稳定性和可靠性;加强对操作人员的培训,确保操作规范。

3.严格控制原材料质量:建立稳定的供应链,确保原材料的质量稳定;建立杂质检测体系,减少杂质对LED性能的影响。

4.提高员工技术水平:加强对操作人员的培训,提高其技术水平和操作规范。

五、结论通过对LED不良品进行分析,找出了不良品的具体问题和潜在原因,并提出了相应的解决方案。

2012年中国主要LED白光灯珠物料成本占比分析报告

中国光电设备网() 编者按:最新调查显示,2009年以来受市场投资及需求影响,LED封装产量以倍数增加,而价格却以每年超出15%降幅下降,预计2012年中国主要LED白光灯珠价格仍然持续下降。

相反,LED封装灯珠其物料成本占比却逐年增加。

据高工LED产业研究所统计,从2009年到20 11年中国主要白光LED灯珠其物料成本占比从57%增长到83%,预计今后几年,LED灯珠物料占比仍持续增加。

主要数据说明:・数据范围:只选取中国大陆企业生产的白光LED所需要的物料・型号:选取主要型号3528、3020、3014、5050、0805、0603、1W・物料:选择的物料主要包括:芯片、支架/pcb板、荧光粉、荧光胶、硅胶、模造胶、底胶/固晶胶、透镜、键合金线/合金线・时间:2009年1月-2011年12月・价格:所涉及的数据为平均值以下是本次调查分析的主要结论:・作为指示、背光主要光源的0805、0603系列物料成本占比平均增幅最小,平均年增产幅度只有2%左右。

但物料成本占比却是所有统计的产品中最高的。

其中0805系列2011年物料成本占比为83%,同比2010年增加2个百分点;0603系列2011年物料成本占比为8 2%,同比2010年增加3个百分点。

・作为照明领域的先驱者3528、5050,或是3528、5050在日光灯管上的替代品3020、3 014系列产品,近两年物料成本占比均出现了较大幅度的增长,平均年增产幅度达3.5%。

2 011年物料成本占比基本维持72.6~75%之间。

・作为功率型照明领域最常用的光源1W大功率系列,在近两年物料成本占比增长幅度是所有统计中最高的,2009年1W大功率系列物料成本占比为57.4%,而到2011年其物料成本占比达到73.7%,平均每年增长超出5%。

预测今后几年LED封装物料成本占比仍持续增长,其中0805、0603系列增产幅度仍较低,1W大功率物料成本占比增产幅度最大。

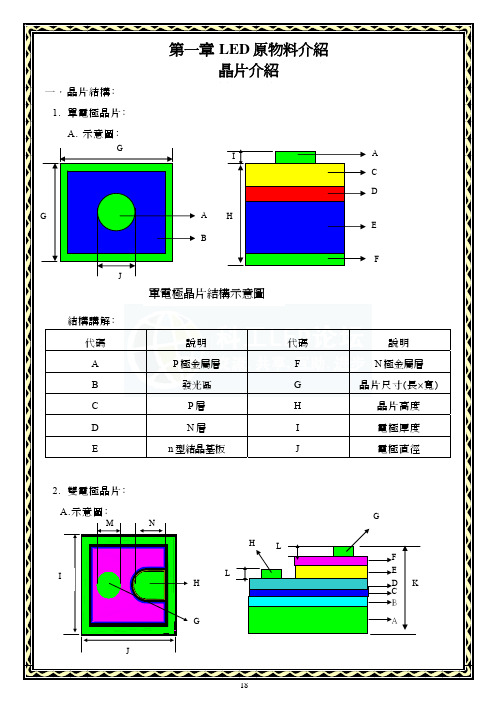

LED制程原物料讲解

說明代碼A P極金屬層 F N晶片尺寸發光區 G顏色波長AlGaAs/GaAs紅 645nm~~655nmAlGaInP/GaAs高亮度紅 630nm~~645nm橙 GaAsP/GaP 605nm~~622nmAlloychip on waferPolishingProbingScribingSortingchip on tapeN-side Contact Measurement 制作電極以供打線用﹐目前使用Ti/Al=0.6/6kA 觸電極﹐可與n-GaN有良好的歐姆接觸。

做一般特性量測﹐主要有VF﹐亮度﹐波長﹐(Condensation) 司常用晶片簡圖﹕M80HOU M80SOU 812YGUFD135-GR525 FD135-PB4506 7 8 9高度腳寬腳中心距邊距上BAR以上稱功能區、上BAR及上BAR以下稱非功能區尺寸說明﹕支架管控相關條件﹕支架供應商﹕焊接標准長烤短烤焊接標准(03、04支架)2003L6 2003L232004WA1 2004-12009-2 3009待拍攝(持續) 焊點及碗偏離中心軸線向前后左右偏移(支架彎曲管控﹕0.5mm)1.成品偏心﹔2.造成焊線跨度距離過遠過近﹔3.造成焊線滑球。

待拍攝(持續) 時往一邊偏離) 過近(嚴重造成粘固不牢形成死燈待拍攝(持續) 支架任何部位因沖壓過程造成不規則變形者1.尺寸不符﹐無法使用。

待拍攝(持續)待拍攝(持續) 支架杯及陰極有左右偏離或上下偏離(可由測繪儀量測)1.成品偏心﹔2.嚴重者無法焊線。

結構說明﹕(TPX材質)物料簡介﹕PC、PMMA,有極佳的透明度﹐但PC C﹕35.5±0.2mm D﹕0.58±0.03mm圖一﹕卡點示意圖圖二﹕導柱示意圖1.膠杯共分功能區(發光區)及一般區﹔2.功能區不可有任何有塑膠結料痕﹐需光滑平順﹔一般區結料痕不可大于膠杯總長二分之一。

三.成形后圖示﹕子彈頭LED示意圖模條進料檢驗內容﹕待拍攝(持續) 模粒帽沿與硅鋼片間有裂痕 1.會造成模粒松脫轉動﹔2.模條周轉次數減少﹔3.插淺不良。

白光LED衰减与其材料分析

白光LED衰减与其材料分析

摘要:白光LED应用在照明领域已越来越广泛,特别是LED的节能环保已被世人所公认,如何提升白灯LED的寿命降低白灯LED的衰减成为封装的研发课题,本文就改善白光LED衰减针对物料方面进行探讨。

关键词:白光LED;晶片;固晶底胶;荧光粉;荧光胶;支架。

蓝光LED的问世,利用荧光体与蓝光LED的组合,就可轻易获得白光LED,这是行业中最成熟的一种白光封装方式。

目前白光LED已成为照明光源,一般家用照明已成为现实。

但在使用过程中较多白光产品衰减大,不能适合照明市场,雷曼光电针对照明高端市场的需求,加大对白光的研发,通过改变封装工艺及物料搭配开发出低衰减白光产品,为LED照明行业略尽微薄之力。

下面是我司在封装过程中总结出来的五点经验,与诸位行业同仁交流,以期对白光LED封装技术的提升添砖加瓦。

一、晶片对白光LED光衰的影响

从目前实验的结果来看,晶片对光衰的影响分为两大类:第一是晶片的材质不同导致衰减不同,目前常用的蓝光晶片衬底材质为碳化硅和蓝宝石,碳化硅一般结构设计为单电极,其导热效果比较好,蓝宝石一般设计为双电极,热量较难导出,导热效果较差;第二是晶片的尺寸大小,在晶片材。

物料抛料分析报告

站位 104 105 106 107 108 109 110 111 112 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140

物料规格 3904/SOT23 470/J/0603 33R/J/03/4/N M/N/2N7002/7.5 392/F/0603 M/P/AO3401/0.05 VMNZ6.8CST2R/6V15pF 1uH/K/65MHz/25mA/03 M/P/AO3409/0.13 22/J/0603 499K/F/0603 560/J/0402 220pF/J/50V/0402 2700pF/K/50V/0402 6.81K/F/0603 590K/F/0603 6.04K/F/0603 39pF/J/50V/0402 200K/J/0402 47K/J/0402 3.3K/J/0402 4.7K/J/0402 470pF/J/16V/0402 2.2K/J/0402 150pF/J/50V/0402 100pF/J/50V/0402 68pF/J/50V/0402

策划:周波

抛料研究小组成员

组长:周波 组员: 黄 羽 彭定科 技术员 改善计划统筹Fra bibliotek黄 羽

彭定科、马 伟、游香平 、魏东方

供应商、SMT 抛料研究小 组

元件标准给定,数据汇总分析、改善方案议定 试验数据统计汇总分析设备原因 数据统计、不良品取样 项目计划启动: 2011.1.08

制作 黄 羽

2011.01.14

物料抛料分析报告

之0402物料抛料分析与改善

拟制:黄 羽 日期:2011/01/14

审核:周 波 日期:2011/01/14

led光源物料评估管理办法

光源物料评估管理办法SSL-N-MR-RD-002

1目的

规范LED光源物料的评估标准,指导物料评估及新物料导入工作的进行。

2适用范围

适用于LED光源产品涉及的新物料评估。

3定义

初步判定:根据产品1000H老化数据及其判定标准,做出新物料是否可以导入的判定;

阶段判定:根据产品3000H老化数据及其判定标准,做出继续老化或者停止承认的判定;

最终判定:根据产品6000H老化数据及其判定标准,如果不满足标准,做出新物料失效,停止使用的判定;

4职责

参考替代物料承认流程图,各部门相互协作,完成物料评估与导入工作;

4.1 光源研发部负责制定,完善和解释本评估标准,负责主导新物料的评估,承认和导入工作;4.2 溧阳工程部负责根据本标准,协助完成物料的评估工作;

4.3 采购部负责光源新物料样品及相关规格资料,承认资料的收集,协助光源研发部完成承认

工作;

4.4 溧阳生产部负责进行新物料的小批量试产;

4.5 溧阳品质部负责新物料试产中,制定检验标准并进行品质监控,提出品质异常问题;

5内容

5.1 荧光胶

5.1.1荧光胶-用于镜面银基板

5.1.2荧光胶-用于陶瓷基板

5.2 围墙胶

5.3 固晶胶

5.4芯片

5.5 基板

5.5.1 镜面银基板

5.5.2 陶瓷基板

5.6 荧光粉

5.7 金线

备注:1)所有老化以24H的数据为起始数据;

6注意事项

无

7参考文件

替代物料承认流程图8相关附件

9相关表单

表7 芯片等级表

表8 各种物料评估时间安排。

EXAKT白光LED荧光胶分散解决方案

EXAKT白光LED荧光胶分散解决方案一、白光LED行业背景人类历史上使用的照明光源,第一代是油灯(蜡烛),第二代是爱迪生发明的白炽灯,第三代是荧光灯,现在人们充满期待的是第四代光源-白色LED。

LED(Light Emitting Diode)作为新一代半导体照明光源,以其高效低耗、节能环保、响应快、寿命长等优点,广泛应用于信号指示、智能显示、局部照明以及特殊照明等领域。

LED为全固体发光体、耐冲击不易破碎、废弃物可回收、没有污染减少大量二氧化硫及氮化物等有害气体以及二氧化碳等温室气体的产生改善人们生活居住环境,可称“绿色”照明光源。

现状LED产业发展现状是日本和美国的技术实力最强,他们在LED新产品和新技术上拥有很强的研发实力和创新能力,而德国和韩国在LED新产品和新工艺方面拥有创新优势,他们在LED制造工艺等相关领域也拥有较先进的技术。

中国台湾地区在近10年中发展迅速,在LED芯片产量和LED封装方面占据全球第一的位置。

趋势及需求目前,LED 光电产业还是一个新兴产业,涉及到芯片制造技术、封装技术、散热技术、二次配光技术、智能控制技术等多个技术领域。

世界各国都在政府的大力资助下加快推进LED光源取代传统光源的步伐,美国、日本、欧盟、韩国、中国以及中国台湾都制定了相关的发展计划。

我国LED产业起步于20世纪60年代,80年代形成产业。

大部分核心专利技术掌握在Nichia(日亚)、Cree、Toyoda Gosei、Lumileds及Osram等少数大公司手中,每年国内的关于LED的专利申请虽然也很多,但是缺乏核心技术基本集中在LED封装以及LED灯具的应用方面,中国内地尚欠应用龙头企业,与国外企业和台资企业仍存在差距。

常见的白光LED制作方式是色转换型,即在蓝光LED芯片表面涂覆一层黄色荧光粉。

目前国内主要采用的是传统的灌封工艺,即将荧光粉与高透射率的硅树脂混合调匀、真空脱泡后,采用点胶机在反射杯中滴入适量混合胶体,通过热固化形成荧光粉层,其中,如何得到均一、稳定的荧光胶是至关重要的一步工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ROHM物料:AOT物料;

料带上没有任何压痕,并且粘带与卷带的粘结部分

均匀平整。

问题物料

问题物料上存在大量的压痕。

压痕在各料槽中间,没有压在元件上

压痕在元件表面位置从以上两个厂家的物料来看,封装方式完全相同,但是从照片来看,不同的地方是问题的物料上面,有这些压痕应该是在卷带过程中,由于卷带太紧造成料带背面的圆孔所压而成(或有其他原因存在,需要ROHM和AOT的物料就没有这种现象。

抛料的产生过程:

这是上好物料的料架

粘带与卷带的剥离位置

这个位置是物料的吸取位置

在物料进给过程中,当物料进到剥离位置时,如果压痕位置在元件表面时,粘带就会对元件有一定的粘使在剥离过程中引起元件侧立,这时由于卷带上有压盖的原因,使物料被粘带粘起,当元件供给到吸着置时,由于表面没有压盖的限制,造成元件离开压盖的瞬间,由于元件表面压力的突然丧失,再加上卷带塑料材质,存在一定的弹性,从而导致元件跳出料槽,这时,吸着位置就没有物料可以吸附,从而造成的损失。

另外卷带也存在一定原因,问题的物料卷带与ROHM和AOT厂家的卷带也有所不同,如下图所示:ROHM物料卷带

问题物料卷带

抛料原因总结:

原因一:编带粘带表面有压痕存在

从以上过程分析,造成元件抛料严重的主要原因,就是这个压痕。

如果在元件卷带时,不要将卷带卷的就可以避免元件跳件现象,从而减少物料损耗。

原因二:卷带表面有凹槽

卷带表面的凹槽,会影响到料架压盖不能将元件平稳的压在料槽中,在压盖压在料带上时,元件与压盖就容易在物料进给过程中,由于粘带剥离位置料架压盖上有一道很小的间隙,在这个间隙的位置,料槽造成立件。

带与卷带的粘结部分

这些位置的压痕,压在了元件表面,

元件料损主要发生在这些位置上。

压痕在元件表面位置的元件,被吸附在塑带表面。

是问题的物料上面,有很多红色圈内的压痕。

有其他原因存在,需要问题相关部门帮助分析。

)

元件立件后,会高出卷带表面,

就会对元件有一定的粘力,

起,当元件供给到吸着位

突然丧失,再加上卷带是

料可以吸附,从而造成物料

如下图所示:

红色平行线内存与外侧为一个平面。

红色平行线内侧低于外侧,形成一条凹槽。

带时,不要将卷带卷的太紧,避免压痕的出现,

料带上时,元件与压盖面仍存在一定的间隙,这个间隙这个间隙的位置,料槽中的元件在粘带的粘力下,容易。