3.4.3成型零件的尺寸计算精品PPT课件

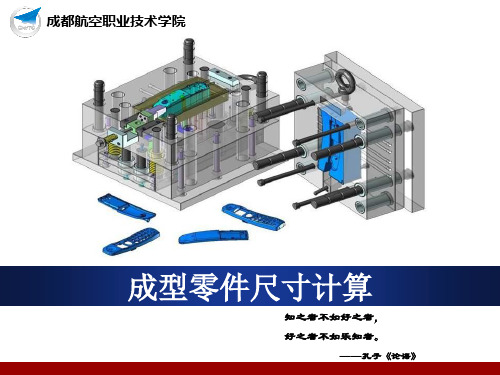

成型零件尺寸计算

模块三 成型零件设计 任务三 成型零件尺寸的计算

一、项目导入

二、相关知识

三、项目实施

塑料成型工艺 与模具设计

一、 项目引入

本任务以食品盒盖(如图1-1所示)为载体,训练学生设计成 型零部件的能力。

图1-1 食品盒盖二维图形

图1-2 食品盒盖三维图形

塑料成型工艺 与模具设计

塑料成型工艺 与模具设计

二、相关知识

2. 影响塑件尺寸公差的因素

塑件的尺寸和精度主要取决于成型零件的尺寸和精度; 而成型零件的尺寸和公差必须以塑件的尺寸和精度及塑料的收缩率为依据。

塑件成型收缩的波动δs

成型零件的制造误差δz

成型零件的磨损δc

模具安装配合误差δj

塑料成型工艺 与模具设计

二、相关知识

塑料成型工艺 与模具设计

尺寸类型

计算公式

校核的条件

型 腔

径向尺寸 (直径、长、

(Lm )0z [(1 Scp%)Ls x]0z

(Smax-Smin)%Ls+δz+δc<Δ

磨

宽)

损 增 大

深度

(Hm )0z [(1 Scp%)Hs x']0z (Smax-Smin)%Hs+δz <Δ

型 芯

径向尺寸 (直径、长、

塑料成型工艺 与模具设计

二、相关知识

2. 影响塑件尺寸公差的因素

1.塑件的成型收缩δs

⑶成型收缩偏差δs产生的原因: 系统误差:计算收缩率与实际收缩的差异 偶然误差:成型时工艺的波动、材料批号的改变等

δs=(Smax-Smin) ×Ls

对于一副已制造好的模具,δs是引起塑件尺寸变化的主要因素 一般要求:成型收缩引起的塑件尺寸误差δs< Δ/3

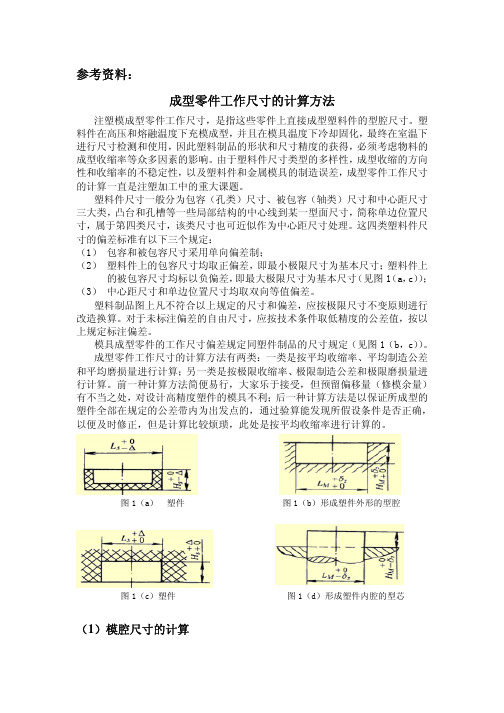

成型零件工作尺寸的计算方法

图 1(a) 塑件

图 1(b)形成塑件外形的型腔

图 1(c)塑件

(1)模腔尺寸的计算

图 1(d)形成塑件内腔的型芯

模腔是指凹模与凸模(型腔和型芯)组成的空腔,如果仅考虑塑件的收缩率 S:

模腔尺寸-塑件尺寸

S=

× 100%

塑件尺寸

则模腔尺寸为:

模腔尺寸 = 塑件尺寸 ×(1+S )

δ 一般情况下,模具的制造公差 z 可以取为

3 Lm = Ls × (1 + S ) − ∆

4

标注公差后得到型腔的尺寸为:

Lm

=

Ls×(1+

S

)−

3 4

∆

+δ +0

z

(3)型芯尺寸的计算

和型腔的计算过程一样,可以得到标注公差后的型芯尺寸为:

Lm

=

Ls×(1+S

)+

3 ∆

4

+0 −δ

z

参考资料:

成型零件工作尺寸的计算方法

注塑模成型零件工作尺寸,是指这些零件上直接成型塑料件的型腔尺寸。塑 料件在高压和熔融温度下充模成型,并且在模具温度下冷却固化,最终在室温下 进行尺寸检测和使用,因此塑料制品的形状和尺寸精度的获得,必须考虑物料的 成型收缩率等众多因素的影响。由于塑料件尺寸类型的多样性,成型收缩的方向 性和收缩率的不稳定性,以及塑料件和金属模具的制造误差,成型零件工作尺寸 的计算一直是注塑加工中的重大课题。

δz = ∆ 3 ∼ ∆ 4

δ 设计模具成型零件时还应该考虑模具在使用过程中的磨损量 c ,可以取塑

∆ 件总公差 的 1/6,即

δc = ∆ 6

(Hale Waihona Puke )型腔尺寸的计算按照塑件与成型零件平均尺寸的收缩率计算:

《零件尺寸的测量》课件

02

零件尺寸测量的方法

直接测量法

定义

直接测量法是指直接使用 测量工具对零件的尺寸进 行测量,无需通过计算间 接得出结果。

优点

直接测量法简单易行,能 够快速准确地得出测量结 果,误差较小。

应用场景

适用于对零件尺寸精度要 求较高的情况,如精密机 械零件的测量。

间接测量法

定义

应用场景

间接测量法是通过测量与零件尺寸相 关的其他参数,然后经过计算得出零 件的实际尺寸。

《零件尺寸的测量》PPT课件

• 零件尺寸测量的基础知识 • 零件尺寸测量的方法 • 零件尺寸测量的应用 • 零件尺寸测量的误差分析 • 零件尺寸测量的未来发展

01

零件尺寸测量的基础知识

零件尺寸测量的定义与重要性

零件尺寸测量的定义

零件尺寸测量是指使用测量工具对零 件的几何量进行测量,以确定其是否 满足设计要求的过程。

利用激光的特性,对大型、复杂零件进行快速、 准确的测量。

超声波测量技术

利用超声波的反射、折射等特性,对零件内部尺 寸进行无损测量。

智能化测量技术的应用前景

自动化测量

通过机器人技术,实现零件尺寸的自动化测量,提高生产效率。

数据分析与处理

利用人工智能技术,对测量数据进行智能分析,提高测量精度。

实时监测与预警

航空航天中的尺寸测量

在航空航天领域,由于对安全性和性能的要求极高,零件尺寸的测量尤为重要。 精确测量飞机和航天器的零部件尺寸,可以确保其符合严格的飞行标准。

航空航天领域的尺寸测量技术通常要求高精度和高可靠性,以确保飞行器的安全 性和性能。

电子设备中的尺寸测量

在电子设备领域,零件尺寸的测量同样重要。例如,在智 能手机、平板电脑等消费电子产品中,精确测量显示屏、 电路板、外壳等部件的尺寸,是确保产品功能和外观质量 的关键。

塑料模具成型零件的设计及制造案例PPT课件( 35页)

三、型腔的加工

型腔的分类: 旋转体 非旋转体

加工方法: ⑴车削加工: 旋转体 ⑵铣削加工: 非旋转体 ⑶电加工: 旋转体、非旋转体 ⑷磨削加工: 旋转体、非旋转体

27.05.2019

§3.5成型零件的设计及制造案例分析

三、型腔的加工

1.型腔铣削加工

立铣加工: 利用不同形状和尺寸的指状铣刀按照划线尺寸进 行加工。

对熟练工人的依赖少,效率高,质量好,可加 工形状复杂的型腔.

一次性投资大

27.05.2019

§3.5成型零件的设计及制造案例分析

二、成型零件的加工方法

3.常用加工方法 ⑶特种加工

电火花、电解、挤压、精密铸造等

27.05.2019

§3.5成型零件的设计及制造案例分析

二、成型零件的加工方法

3.常用加工方法 ⑶模具外工作型面的加工

§3.5成型零件的设计及制造案例分析

三、型腔的加工

4.型腔加工案例 ⑶异形复杂型腔加工

数控铣或加工中心 有些钻孔、攻螺纹 等工序可连同数控 加工一次完成。

27.05.2019

§3.5成型零件的设计及制造案例分析

三、型腔的加工

4.型腔加工案例 ⑷异形复杂型腔加工

普通铣或数控铣出型腔 电极加工出薄侧槽

精加工:钳工修正,研磨,抛光

特点:

主要靠工人的熟练技术,效率低,质量不易保证

成本低,投资少,通用性好

27.05.2019

§3.5成型零件的设计及制造案例分析

二、成型零件的加工方法

3.常用加工方法 ⑵数控机床加工

粗加工与半精加工:数控铣、加工中心 热处理后的精加工:高精度成型磨床、坐标磨床 检验:三坐标测量机 特点:

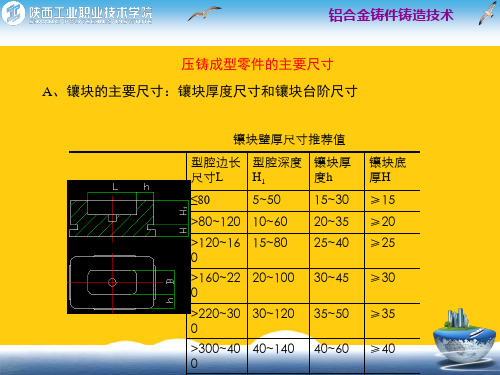

压铸成型零件的主要尺寸ppt实用资料

整体镶块台阶尺寸推荐值

同理得

2成. 形零件的制造公dM差—等级模按I具T7~型IT10腔选取径,向一般尺比压寸铸件的(m尺m寸公) 差等级高2~3级,取压铸件公差值的1/5~1/3。 LM=(L + L K)d±—δ/2压铸件径向基本尺寸(mm)

hM—模具型腔深度基本尺寸 (mm) h—压铸件高度基本尺寸 (mm)

≤20

>45

20~40

>40

>50

>35

B、型芯的主要尺寸

铝合金铸件铸造技术

圆型芯尺寸推荐值 mm

成形段直 配合段直

径d

径d0

≤3

4

>3~10

>10~18

>18~30

>30~50 >50~80 >80~120

d0+ (0~1.0)

>120~180

>180~260

>260~360

台阶直 径D

8 d0+4.0

D—压铸件径向基本尺寸(mm)

△—压铸件相应尺寸公差值(mm)

K—压铸件的收缩率

δc—模具磨损量(mm) HM—模具型腔深度基本尺寸(mm) H—压铸件高度基本尺寸(mm)

铝合金铸件铸造技术

成形零件尺寸计算图

铝合金铸件铸造技术

模具磨损后型芯尺寸会逐渐减小,平均计算法可得:

按C、压影铸响件压公铸差件所尺推寸荐精的度模的具因制素d造M公-差 δ/2=(d + △/2) +(d + △/2)K + δc/2

0.2~0.3 0.3~0.4 0.3~0.5 0.4~0.6

0.6~0.8

收缩率 / % 0.3~0.4 0.4~0.6 0.5~0.7

成型零部件的工作尺寸计算

※塑件脱模时的摩擦(型腔变大、型芯变小、中心距工作尺寸不变) ※料流的冲刷 ※腐蚀性气体的锈蚀 ※模具的打磨抛光

2019/2/12

二、影响塑件工作尺寸公差的因素

2.成型零件的磨损δ c

垂直于脱模方向的模具表面不考虑磨损。 平行于脱模方向的模具表面要考虑磨损。

塑件成型收缩的波动δ

s

成型零件的制造误差δ

z

成型零件的磨损δ

c

模具安装配合误差δ

j

2019/2/12

二、影响塑件工作尺寸公差的因素

1.塑件的成型收缩δ s

⑴成型收缩率δ s :δs =(Smax-Smin) Ls 对于一副已制造好的模具,δ s是引起塑件尺寸变化的主要因素

一般要求:成型收缩引起的塑件尺寸误差δ s< Δ /3

其中:

中心距制造公差δ z=(1/3~1/6)Δ

2019/2/12

四、成型零件工作尺寸计算

6.螺纹成型件的工作尺寸计算

⑴公制普通螺纹型环工作尺寸计算 螺纹型环中径工作尺寸 D2M

0 +δ z=(D ) +δ z 2s+D2sScp–b 0

螺纹型环大径工作尺寸 DM

0

+δ z=(D

0

s+DsScp–b)0

螺纹型芯小径工作尺寸 d1M

2019/2/12

四、成型零件工作尺寸计算

6.螺纹成型件的工作尺寸计算

⑶螺距工作尺寸计算 螺纹型芯螺距:

z P (P P S ) M s s cp 2

式中:PM ——螺纹型芯螺距

Ps ——塑件内螺纹螺距基本工作尺寸

很全的机械零件尺寸标注 ppt课件

齿轮轴

★ 标准件(螺栓、销等)

螺钉 销

螺母

垫圈 p左pt课端件 盖 泵体 传动齿轮 3

二、零件图的作用和内容

ppt课件

4

(一)作用

是加工制造、检验、测量零件 的重要技术文件。

ppt课件

5

(二)内容

⒈ 一组视图 能完整清晰地表达

零件的结构形状。

⒉ 尺寸 应正确、完整、清

晰、合理

⒊ 技术要求 加工、检验应达到

形体:球形壳体、圆柱筒、 方板、管接头等。

结构:两部分圆柱与球形体 相交,内孔相通。

ppt课件

圆柱筒 管接头

球形壳体 方板

20

⑵ 选择主视图

● 主视图方向

● 零件的安放

A向。全剖的主视图

阀体的工作状态。

表达了阀体的内部形状特 征,各组成部分的相对位

置等。

主视图

ppt课件

A

21

⑶ 选其它视图

B

B-B

51

20

7.其他

• 断面为正方形 结构的尺寸注法

• 标注板状零件的厚度

厚度符号t

正方形符号

平面表示方法 均布符号

要素的定位和分布情 况明确,可省去定位 尺寸和均布符号

ppt课件

• 均匀分布的相同

要素的注法

52

21

尺寸标注方法正误对比

正确

角度数字方向 尺寸线不可在轮 廓线的延长线上

尺寸数字方向

尺寸数字写在尺寸线上方 尺寸线要通过圆心

选择俯视图表达阀 体整体形状特征及 顶部扇形结构的形 状。

B

选半剖的左视图, 表达阀体主体部分 的外形特征、左侧 方形板形状及内孔 的结构等。

ppt课件

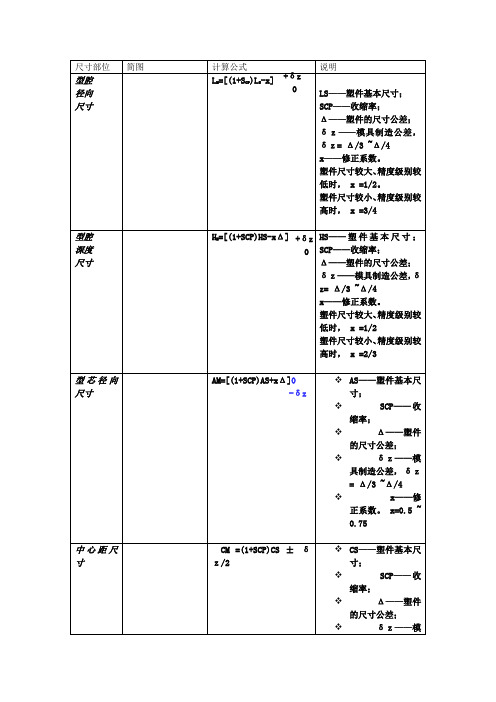

成型零件尺寸计算

简图

计算公式 LM=[(1+SCP)LS-x]

型腔 径向 尺寸

+δ z 0

说明 LS——塑件基本尺寸; SCP——收缩率; Δ ——塑件的尺寸公差; δ z——模具制造公差, δ z= Δ /3 ~Δ /4 x——修正系数。 塑件尺寸较大、 精度级别较 低时, x =1/2。 塑件尺寸较小、 精度级别较 高时, x =3/4

型腔 深度 尺寸

HM=[(1+SCP)HS-xΔ ] +δ z HS—— 塑 件 基 本 尺 寸 ; 0 SCP——收缩率; Δ ——塑件的尺寸公差; δ z——模具制造公差, δ z= Δ /3 ~Δ /4 x——修正系数。 塑件尺寸较大、 精度级别较 低时, x =1/2 塑件尺寸较小、 精度级别较 高时, x =2/3 AM=[(1+SCP)AS+xΔ ]0 -δ z AS——塑件基本尺 寸; SCP—— 收 缩率; Δ ——塑件 的尺寸公差; δ z——模 具制造公差, δ z = Δ /3 ~Δ /4 x——修 正系数。 x=0.5 ~ 0.75 CS——塑件基本尺 寸; SCP—— 收 缩率; Δ ——塑件 的尺寸公差; δ z——模

型芯径向 尺寸

中心距尺 寸

CM =(1+SCP)CS ± δ z/2

具制造公差, δ z = Δ /3 ~ Δ /4

型芯高度 尺寸

BM=[(1+SCP)BS+xΔ ] 0 -δ z

BS——塑件基本尺 寸; SCP—— 收 缩率; Δ ——塑件 的尺寸公差; δ z——模 具制造公差, δ z = Δ /3 ~Δ /4 x—— 修正系数。 x=1/2 ~ 2/3 塑 件尺寸较大、精度 级别较低时, x =1/2

3.4.3成型零件尺寸计算

成型零件尺寸计算 计算实例 型腔壁厚底板厚 思考与练习

5.水平飞边的波动δf

压缩模飞边厚度受成型工艺条件变化的影响,从而影响塑件 的高度尺寸,而压注模和注射模的飞边较小。

第三章 塑料模设计及制造基础

§3.3.3 成型零件的尺寸计算

三、成型零件尺寸计算方法

Δ 前的系数也可取为1/2 型芯和型腔尺寸计算的注意事项: ‴径向尺寸计算考虑了δz、δc、δs;而高度尺寸只考虑了

δz、δs。

‴收缩率很小的塑件或精度不太高的小型塑件可不考虑成型 收缩对零件尺寸的影响。

‴配合段尺寸要严格计算,不重要的尺寸可简化计算。

‴精度高的尺寸保留第二位小数,第三位四舍五入。

第三章 塑料模设计及制造基础

第三章 塑料模设计及制造基础

2013年9月17日

目的与要求 重点和难点

知之者不如好之者,

好之者不如乐知者。

——孔子《论语》

成型零件尺寸计算 计算实例 型腔壁厚底板厚 思考与练习

第三章 塑料模设计及制造基础

目的与要求:

目的与要求 重点和难点

2013年9月17日

1.会运用公式计算成型零件工作部分的尺寸,会

螺纹型芯小径尺寸 d1M-δz=(D1s+D1sScp+b)-δz

第三章 塑料模设计及制造基础

§3.3.3 成型零件的尺寸计算

六、中心距与孔边距的计算

8.螺纹成型件的尺寸计算

目的与要求

2013年9月17日

⑶螺距工作尺寸计算

重点和难点

成型零件尺寸计算 计算实例 型腔壁厚ቤተ መጻሕፍቲ ባይዱ板厚 思考与练习

螺纹型芯螺距:

6.凹模上的孔边距计算(平均值法)

成型零件的工作尺寸计算

湖南工业高级技工学校教案一、成型零件的工作尺寸成型零件工作尺寸包括:※型芯和型腔的径向尺寸※型芯和型腔的深度尺寸※中心距尺寸塑件的尺寸和精度主要取决于成型零件的尺寸和精度;而成型零件的尺寸和公差必须以塑件的尺寸和精度及塑料的收缩率为依据。

1.成型零件的制造误差δz模具制造公差占塑件总公差的三分之一左右:δz=Δ/32.成型零件的磨损δ c中小型塑件模具:δc=Δ/6;大型塑件模具:δc<Δ/6;成型零件磨损的原因:※塑件脱模时的摩擦(型腔变大、型芯变小、中心距尺寸不变)※料流的冲刷※腐蚀性气体的锈蚀※模具的打磨抛光磨损量的大小取决于塑料品种、模具材料及热处理。

小批量生产时,δc取小值,甚至可以不考虑。

玻璃纤维塑料磨损大,δc应取大值。

模具材料耐磨,表面强化好,δc应取小值。

垂直于脱模方向的模具表面不考虑磨损。

平行于脱模方向的模具表面要考虑磨损。

小型塑件的模具磨损对塑件影响较大。

3.塑件的成型收缩δs⑴成型收缩率S:室温下塑件尺寸b与模具尺寸c的相对差值。

S =(c-b)/ c模具型腔在室温下的尺寸:c=b+S×b⑵影响塑件收缩的因素(产生偶然误差)※塑料品种※塑件特点※模具结构※成型方法及工艺条件(料筒温度、注射压力、注射速度、模具温度)⑶成型收缩偏差δs产生的原因:系统误差:计算收缩率与实际收缩的差异偶然误差:成型时工艺的波动、材料批号的改变等δs=(S max-S min) ×b对于一副已制造好的模具,δs 是引起塑件尺寸变化的主要因素 一般要求:成型收缩引起的塑件尺寸误差δs < Δ/6 4.模具的安装配合误差δj模具活动成型零件和配合间隙的变化会引起塑件尺寸的变化 5.水平飞边的波动δf压缩模飞边厚度受成型工艺条件变化的影响,从而影响塑件的高度尺寸,而压注模和注射模的飞边较小。

※塑件可能产生的最大误差δ为各种误差的总和: δ=δz +δc +δs +δj +δ f※塑件的公差Δ应大于或等于各种因素引起的积累误差之和δ,即Δ≥δ※模具制造公差δz ,模具的磨损δc 和成型收缩的波动δs 是影响塑件公差的主要因素。

成型零件尺寸计算及型腔壁厚计算.ppt

成型零件尺寸计算

知之者不如好之者, 好之者不如乐知者。 ——孔子《论语》

成型零件尺寸计算 目的与要求

1.掌握成型零件尺寸的计算方法 2.会分析型腔壁厚和底板厚度受力情况,会运用公式

和查表选择数据确定型腔壁厚和底板厚度;

重点和难点

重点:成型零件尺寸的计算方法;公式的运用和选择 表中的数据确定型腔壁厚和底板厚度 难点:各个公式的运用和选择表中的数据

成型零件尺寸计算

3.3.3 成型零件的尺寸计算

一、成型零件的工作尺寸 成型零件工作尺寸包括:

• 型芯和型腔的径向尺寸

• 型芯和型腔的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具安装误差δa

4

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

二、影响塑件尺寸公差的因素

2021/2/21

目的与要求 重点和难点 成型零件尺寸计算

计算实例 型腔壁厚底板厚

思考与练习

1.成型零件的制造误差δz 模具制造公差占塑件总公差的三分之一左右:δz=Δ/3 2.成型零件的磨损δc 中小型塑件模具:δc=Δ/6 大型塑件模具:δc<Δ/6

LM

δz 2

δc 2

(Ls

-

Δ 2

)

(Ls

-

Δ 2

)

S cp

整理得:

LM

Ls

Ls

Scp

-

3 4

标注制造公差后得:

LM

(Ls

LsScp

-

3 4

)

0

z

11

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

四、型腔和型芯径向尺寸计算

2.型芯径向尺寸计算

目的与要求 重点和难点

标注公差后得:

lM

(ls

第三章 注塑成型模具

2021/2/21

目的与要求 重点和难点 成型零件尺寸计算

计算实例 型腔壁厚底板厚

思考与练习

知之者不如好之者, 好之者不如乐知者。

——孔子《论语》

1

第三章 注塑成型模具

目的与要求 重点和难点 成型零件尺寸计算

计算实例 型腔壁厚底板厚

思考与练习

目的与要求: 掌握模具成型部件尺寸的计算 熟悉模具成型部件强度的计算

思考与练习

2021/2/21

10

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

2021/2/21

四、型腔和型芯径向尺寸计算

1.型腔径向尺寸计算

目的与要求 重点和难点 成型零件尺寸计算

计算实例 型腔壁厚底板厚

思考与练习

已知:塑件尺寸

(L

s

)

0

平均收缩率Scp

按平均值计算方法可得:

模具磨损量 δc= Δ/6 模具制造公差 δz= Δ/3

成型零件磨损的原因:

※塑件脱模时的摩擦(型腔变大、型芯变小、中心距尺寸不变)

※料流的冲刷

※腐蚀性气体的锈蚀

※模具的打磨抛光

5

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

二、影响塑件尺寸公差的因素

2021/2/21

目的与要求 重点和难点 成型零件尺寸计算

2.成型零件的磨损δc

磨损量的大小取决于塑料品种、模具材料及热处理。

2021/2/21

2

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

一、成型零件的工作尺寸

2021/2/21

目的与要求 重点和难点

成型零件工作尺寸包括:※型芯和型腔的径向尺寸 ※型芯和型腔的深度尺寸 ※中心距尺寸

成型零件尺寸计算

计算实例

型腔壁厚底板厚

思考与练习

3

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

思考与练习பைடு நூலகம்

7

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

二、影响塑件尺寸公差的因素

2021/2/21

目的与要求 重点和难点

4.配合间隙变化引起的误差δj

模具活动成型零件和配合间隙的变化会引起塑件尺寸的变化

成型零件尺寸计算

5.模具安装误差δa

计算实例

型腔壁厚底板厚

思考与练习

8

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

三、成型零件尺寸计算方法

2021/2/21

目的与要求 重点和难点 成型零件尺寸计算

计算实例 型腔壁厚底板厚

思考与练习

※塑件可能产生的最大误差δ为各种误差的总和: δ=δz+δc+δs+δj+δa

※塑件的公差Δ应大于或等于各种因素引起的积累误差之和δ, 即Δ≥δ ※模具制造公差δz ,模具的磨损δc 和成型收缩的波动δs 是 影响塑件公差的主要因素。

小批量生产时,δc取小值,甚至可以不考虑。

计算实例 型腔壁厚底板厚

思考与练习

玻璃纤维塑料磨损大,δc应取大值。 模具材料耐磨,表面强化好,δc应取小值。 垂直于脱模方向的模具表面不考虑磨损。

平行于脱模方向的模具表面要考虑磨损。

小型塑件的模具磨损对塑件影响较大。

6

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

二、影响塑件尺寸公差的因素

2021/2/21

目的与要求 重点和难点 成型零件尺寸计算

塑件的尺寸和精度主要取决于成型零件的尺寸和精度;

而成型零件的尺寸和公差必须以塑件的尺寸和精度及塑 料的收缩率为依据。

计算实例 型腔壁厚底板厚

成型零件的制造误差δz

成型零件的磨损δc

思考与练习

塑件成型收缩的波动δs

配合间隙变化引起的误差δj

※成型零件的尺寸计算的方法有:平均值法和极限值法

9

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

三、成型零件尺寸计算方法

目的与要求 重点和难点 成型零件尺寸计算

计算实例

※塑件与成型零件尺寸标注方法:

轴类尺寸采用基轴制,标负差 孔类尺寸采用基孔制,标正差 中心距尺寸公差带对称分布,标正负差

型腔壁厚底板厚

思考与练习

型芯大端尺寸: lM=[ls+lsScp+(3/4)Δ]-δz 型芯小端尺寸: lM小=[lM–(1/4~1/2)Δ]-δz

13

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

五、型腔深度和型芯高度计算

3.型腔深度尺寸计算(平均值法)

目的与要求 重点和难点 成型零件尺寸计算

二、影响塑件尺寸公差的因素

2021/2/21

目的与要求 重点和难点 成型零件尺寸计算

计算实例

3.塑件的成型收缩δs 系统误差:计算收缩率与实际收缩的差异 偶然误差:成型时工艺的波动、材料批号的改变等

※塑料品种※塑件特点※模具结构※成型方法及工艺条

型腔壁厚底板厚 件(料筒温度、注射压力、注射速度、模具温度)

2021/2/21 12

第三章 注塑成型模具

§3.4.3 成型零件的尺寸计算

四、型腔和型芯径向尺寸计算

2021/2/21

目的与要求 重点和难点

2.型芯径向尺寸计算

当脱模斜度包括在塑件公差范围内时:

成型零件尺寸计算 计算实例

型腔壁厚底板厚

型腔小端尺寸: LM=[Ls+LsScp–(3/4)Δ]+δz 型腔大端尺寸: LM大=[LM+(1/4~1/2)Δ]+δz

lsScp

3 4

)

0 -

z

成型零件尺寸计算 计算实例

型腔壁厚底板厚 思考与练习

※式中Δ前的系数可取在1/2~3/4之间

※有脱模斜度时径向尺寸确定

当脱模斜度不包括在塑件公差范围内时:

塑件上外形以大端为准,斜度取向小端; 模具型腔以大端为准,斜度取向小端。 只检验大端尺寸:LM=[Ls+LsScp–(3/4)Δ]+δz 塑件上的孔以小端为准,斜度取向大端; 模具型芯以小端为准,斜度取向大端。 只检验小端尺寸:lM=[ls+lsScp +(3/4)Δ]-δz