3 焊接传热数学模型

三维热传导模型

1. 热传导模型的控制方程在移动直角坐标系内,热传导方程为(1)为了处理问题的方便,改用移动柱坐标系(r,θ,z )。

对方程(1)作坐标变换x=rcos θ,y=rsin θ,z=z 可变为(2)整理后,可得 (3)式中α=k/(ρc p )2. 热传导模型的边界条件(1) 离光斑无穷远处,工件的温度维持室温T a 。

该边界条件的数学表述如下当r →∞(0≤θ≤2π)时,T=T a 。

(2) 设工件表面光斑大小为r b ,则工件表面被激光直接辐照的区域内(即工件表面的光斑内)的点的温度可以通过下式得出:zTkAI ∂∂-= (4)上式中,A 为工件表面对激光的吸收系数,I 为加工中用的激光光束的功率分布函数,设P 为入射到工件表面的激光功率,对高斯光束而言, 距离光斑中心r 的点的激光功率密度为⎪⎪⎭⎫ ⎝⎛-=2222exp 2b b r r r PI π (5)把(5)式代入(4),有⎪⎪⎭⎫ ⎝⎛--=∂∂2222exp 2b b r r kr APz T π (6)3. 热传导模型的有限差分方程的建立(1) 计算区域的确定及网格划分由于有对称性(关于x 轴),我们只计算x 轴上部(即y ≥0)区域的温度分布。

网格划分及计算区域如图1所示。

(2) 有限差分方程的建立采用有限差分法对模型进行数值求解。

为此,必须首先把控制方程化为有限差分方程。

对图1所示的网格,假设r 、θ和z 方向的网格步长分别为Δr 、Δθ和Δz ,那么采用中心差分格式时,有(7) (8)ri r ∆-=)1(θθ∆-=)1(j 0222222=∂∂∂∂+∂∂∂∂xTU c z T y T x T k p ρ)++(0sin cos ]11[22222=∂∂∂∂∂∂+∂∂∂∂∂∂)—(+)+(θθθρθT r r T U c z T T r r T r r r k p 0sin cos 12222222=∂∂∂∂∂∂+∂∂∂∂θθθαθαT r U r T U r z T T r r T —)+)+(+((9) (10) (11)(12)(13)(14)把以上各式代入方程(5.3),得(15)整理,得 (16)以上有限差分方程适合于内部节点。

第2章+焊接热源模型

第2章 焊接热源模型焊接热源的物理模型,涉及两个问题。

一是热源的热能有多少作用在工件之上;二是已经作用于工件上的热量,是如何在工件上分布的。

因此,建立焊接热源的物理模型,是进行焊接热过程和熔池行为分析或数值模拟的前提和条件。

本章针对上述两个问题展开讨论。

2.1焊接热效率和焊接熔化效率电弧焊接时通过电弧将电能转换为热能,利用这种热能来加热和熔化焊丝(或焊条)与工件。

熔化极焊接时,焊接过程中焊丝 (或焊条)熔化,熔滴把加热和熔化焊丝 (或焊条)的部分热量带给熔池。

而对于钨极氩弧焊,电极不熔化.母材只利用一部分电弧的热量。

弧焊时,电弧功率可由下式表示a IU Q =0 (2-1)式中,a U 是电弧电压(V),I 是焊接电流(A),0Q 是电弧功率(W ), 即电弧在单位时间内所析出的能量。

由于能量0Q 不是全部用在加热焊件,故真正有效用于加热焊件的功率为a IU Q Q ηη==0 (2-2) 式中,η为电弧功率有效利用系数或称为焊接热效率,它与焊接方法、焊接工艺参数和焊接材料的种类(焊条、焊丝、保护气等)有关。

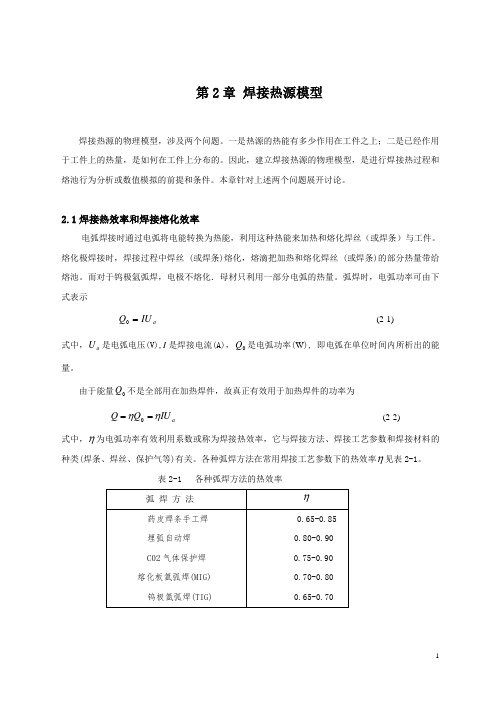

各种弧焊方法在常用焊接工艺参数下的热效率η见表2-1。

表2-1 各种弧焊方法的热效率在其他条件不变的情况下,η值随着弧长的增加、电弧电压的提高而下降,随着电弧电流的增大或电弧潜入熔池而增加。

应当指出,这里所说的热效率η,只是考虑焊件所能吸收到的热能。

实际上这部分热能一方面用于熔化金属而形成焊缝,另一方面则流失于焊件而造成热影响区。

η值并没有反映出这两部分热量的比例。

根据定义,电弧加热工件的热效率η是电弧在单位时间内输入到工件内部的热量Q 与电弧总功率0Q 的比值,即Q Q=η (2-3) 021Q Q Q +=η (2-4) 21Q Q Q += (2-5)式中,1Q —单位时间内熔化焊缝金属(处于液态m T T =时,m T 为熔点)所需的热量(包括熔化潜热);2Q —单位时间内使焊缝金属处于过热状态(m T T >)的热量和向焊缝四周传导热量的总和。

6-焊接传热1

山东大学材料科学与工程学院 孙俊生

1. 焊接热过程的特点

焊接热过程:被焊金属中存在的热输入、传播以及分布,称之为焊接热过程。 焊接热过程对焊接质量和焊接生产率的影响: •施加到被焊金属上的热能大小与分布状态决定了溶池的形状和尺寸; •焊接溶池进行冶金反应的程度与热的作用及溶池的存在时间有密切关系; •在加热和冷却过程中,溶池内部各部位的金属分别凝固、再结晶,热影响区 的金属还会发生显微组织的转变。焊缝和热影响区的组织与性能也与热的作用 有关; •由于焊接各部位经历不均匀的加热和冷却,从而造成不均匀的应力状态,产 生不同程度的应力和应变; •在焊接热作用下,受冶金、应力因素和被焊金属组织的共同影响,可能产生 各种形态的裂纹; •母材和焊条(焊丝)的熔化速度决定于焊接热效率,影响到焊接生产率。

z

P

讨论:(1)等温面的方程 传热时间为t,温度为T 1的等温面

Q R2 T exp( ) 3/ 2 cp (4at) 4at

R 2 4at (ln A ln T1 )

令

A

Q

cp (4at)

3

2

R2 则 T1 A exp( ) 4at

R2 ln T1 ln A 4at

T 2T 2T 2T a( 2 2 2 ) t x y z x, y, x

T

可以证明:

t 0

0

t0

2

Q R T exp( ) 3/ 2 cp (4at) 4at

y

O

x

式中:Q-焊件在瞬时所获得的热能(J) R-距热源的坐标距离, t-传热时间,工件获得Q热能的瞬时定为0并开始计时。 CP-被焊材料的容积比热(J/cm3· ℃) 2/s) a-被焊材料的导温系数(cm

焊接数值模拟技术

对流换热问题数学描述

(1)换热微分方程

T

T y

y0

α—对流换热系数 (2)连续性方程 单位时间流入、流出微元体质量相等。 (3)动量微分方程 作用于微元体表面和内部所有外力的总和, 等于微元体中流体动量的变化率。

(4)能量微分方程 由导热进入微元体的热量与由对流进入微元 体的热量之和等于微元体中流体的热焓增量。 Q1 + Q2 = △H

h界面换热系数3对称轴表示径向conv焊接熔池传质传热数值模拟研究主要成果1熔池内液体金属流动影响焊接熔深熔池的表面张力影响液体金属流动1如随温度升高表面张力增加则焊接熔深大2如随温度升高表面张力减小则焊接熔深浅2焊接电流线发散增加熔深3浮力对熔池内流体流动的作用较小4熔滴对熔池的冲击力对熔深影响较小5焊接热源导致熔池表面金属蒸发对熔池表面温度的影响1激光焊接熔池表面金属蒸发是影响熔池表面温度分布的主要原因2一般电弧焊表面张力引起的对流是影响温度的主要原因2

{ T(t)}—未知节点温度列向量; { F(t)} —节点温度载荷列向量; [KT] —整体温度刚度矩阵; [C] —整体变温矩阵

(2)边界条件和初始条件

G F

电极计算界面

电: U U(I , R) 热: T T o

水冷通道

电 : U / n 0 热 : T / n h ( T T ) w

V

T(r,z)—温度函数; qV—单位体积单位时间内热源生成热量

λ—热导率,CP—比热容,ρ—密度

内热计算

1 1 U U 2 2 q UU [ ( ) ( ) ] V r z E E

3)有限元数学模型

整体组集方程式

T () t [ C ] [ K ] T () t F () t T t

焊接物理冶金_第二章 焊接传热

–热能 –机械能

熔焊

焊接热源的特点:

–能量密度高度集中; –快速实现焊接过程; –保证得到高质量的焊缝和最小的焊接热影响区。

4

1.2 焊接热源 welding heat source

焊接热效率

电弧功率 : q0 = U I 电弧有效热功率: q = η q0 焊接热效率: η= q/ q0 =( q1+q2 )/ q0 熔化焊缝的热效率: ηm = q1 / ( q1+q2 )

往并不适合实际情况,这就使解的精确程度受到不 同程度的影响。

数值方法

数值方法又叫数值分析法,是用计算机程序来求

解数学模型的近似解(数值解),又称为数值模

拟或计算机模拟。

1.2 焊接热源 welding heat source

点热源(三维)point heat source

–厚大焊件焊接

线热源(二维) linear heat source

–薄板焊接

面热源(一维)plane heat source

–细棒磨擦焊

8

1.2 焊接热源 welding heat source

对具体热场用上述微分方程进行求解时,需要

根据具体问题给出导热体的初始条件与边界条

件。

初始条件: 初始条件是指物体开始导热 时(即 t = 0 时)的瞬时温度分布。 边界条件: 边界条件是指导热体表面与 周围介质间的热交换情况。

常见的边界条件有三类:

第一类边界条件: 给定物体表面温度随时间的变化关系

32

1.4 焊接热循环 weld thermal cycle

焊接热循环的主要参数 ③ 在相变温度以上的停留时间

tH t t

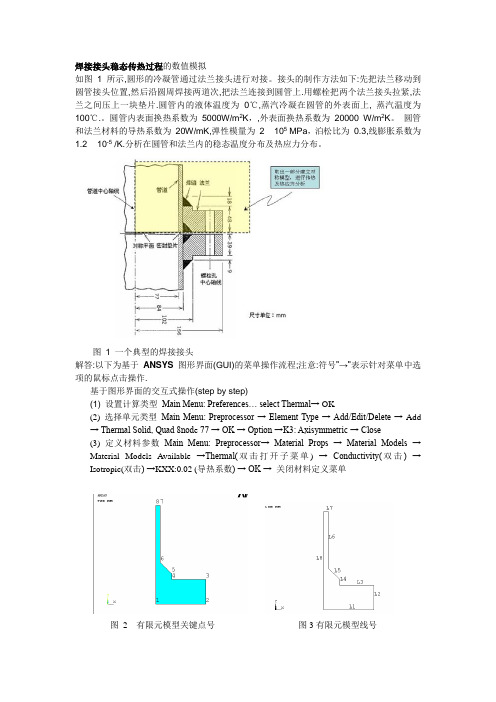

焊接接头稳态传热过程的数值模拟

焊接接头稳态传热过程的数值模拟如图 1 所示,圆形的冷凝管通过法兰接头进行对接。

接头的制作方法如下:先把法兰移动到圆管接头位置,然后沿圆周焊接两道次,把法兰连接到圆管上.用螺栓把两个法兰接头拉紧,法兰之间压上一块垫片.圆管内的液体温度为0℃,蒸汽冷凝在圆管的外表面上, 蒸汽温度为100℃.。

圆管内表面换热系数为5000W/m2K,,外表面换热系数为20000 W/m2K。

圆管和法兰材料的导热系数为20W/mK,弹性模量为2 × 105 MPa,泊松比为0.3,线膨胀系数为1.2 × 10-5 /K.分析在圆管和法兰内的稳态温度分布及热应力分布。

图1 一个典型的焊接接头解答:以下为基于ANSYS图形界面(GUI)的菜单操作流程;注意:符号"→"表示针对菜单中选项的鼠标点击操作.基于图形界面的交互式操作(step by step)(1) 设置计算类型Main Menu: Preferences… select Thermal→ OK(2) 选择单元类型Main Menu: Preprocessor → Element Type → Add/Edit/Delete → Add→ Thermal Solid, Quad 8nod e 77 → OK →Option →K3: Axisymmetric → Close(3) 定义材料参数Main Menu: Preprocessor→ Material Props → Material Models →Material Models Available →Thermal(双击打开子菜单) → Conductivity(双击) → Isotropic(双击) →KXX:0.02 (导热系数) →OK → 关闭材料定义菜单图 2 有限元模型关键点号图3有限元模型线号(4) 生成几何模型Main Menu: Preprocessor → Modeling → Create → Keypoints →In Active CS → NPT Keypoint number: 1 , X Y Z Location in active CS: (77,0,0) → Apply → 同样输入其余7 个关键点坐标, 分别为2(156,0,0), 3(156,39,0), 4(102,39,0), 5(102,48,0), 6(84,66,0), 7(84,156,0), 8(77,156, 0) → OK → Areas→ Arbitrary → Through KPs →把鼠标移到图形窗口上,依次选择个关键点→OK(5) 划分网格Main Menu: Preprocessor Main Menu → Preprocessor → Meshing → Size Cntrls → ManualSize → Global → Size → Global Element Sizes → Size Element edge length:3.5 → OKMain Menu → Preprocessor →Meshing → Mesh → Areas → Free → pick all→ OK(6) 对模型定义换热边界条件Main Menu: Solution →Loads → Define Loads → Apply → Thermal → Convection→On Lines →用鼠标点击选择线2,线3,线4,线5 和线6, 即边界对应的线段→OK→ Apply Conv on lines对话框弹出, V ALI Film coefficient: 0.02 ; V AL2I Bulk temperature: 100 → OK → On Lines→ 用鼠标点击选择线8,即线段AB →OK →Apply Conv on lines对话框弹出,V ALI Film coefficient:0.05; VAL2I Bulk temperature: 0 OK(7) 分析计算Main Menu: Solution → Solve → Current LS → (弹出一个对话框)OK → (求解完成后,弹出一个对话框)Solution is done! Close(8) 显示稳态温度分布Main Menu: General Postproc → Plot Results → Contour Plot → Nodal Solu → DOF Solution →Nodal Temperature → OK(9)显示热流矢量分布Main Menu → General Postproc → Plot Results → Vector Plot → Predefined → Flux & gradient, Thermal flux TF → OK设置计算类型Main Menu: Preferences… select Structural → OK(10) 转换单元类型Main Menu: Preprocessor→ Element Type→ Switch Elem Type→ change element type: Thermal to Struc →OKMain Menu: Preprocessor → Element Type → Add/Edit/Delete → Type 1: PLANE82; Options → Element behavior K3: Axisymmetric; OK → Close(11) 定义材料参数Main Menu → Preprocessor → Material Props → Material Models → Material Models Available: Structural(双击打开子菜单) → Linear(双击) → Elastic (双击)→ Isotropic(双击) →EX: 2.0e5(弹性模量) ,PRXY:0.3 (泊松比)→OK →转到Material Models Available: Thermal Expansion(双击)→Secant Coefficient (双击)→ Isotropic(双击) →ALPX:1.2E-5(平均线膨胀系数) → OK →关闭材料定义菜单(12)施加边界条件Step1 位移约束Main Menu: Solution →Loads→ Define Loads→ Apply→ Structural→ Displacement →On Lines→ 用鼠标点击选择线1, → OK→DOFs to be constrained:UY , Displacement value:0→OKStep2 施加节点温度Main Menu: Solution →Loads →Define Loads →Apply →Structural →Temperature →From Therm Analy → Name of results file,Browse...(单击):→file.rth 文件→OK(13)分析计算Main Menu:Solution → Solve →Current LS → (弹出一个对话框)OK → (求解完成后,弹出一个对话框)Solution is done!(14)显示应力分布Main Menu → General Postproc → Plot Results → Contour Plot → Nodal Solu → Stress →von Mises stress→ OK。

焊接传热学学习

Q3

dt时间内体系通过 =

内能的变化

dt时间内边界 流入体系的热量

——

dt时间内边界 流出体系的热量

第38页/共80页

二、导热微分方程的推导 1. 选用直角坐标系

取体系中一个微六面体为考察对象 它的体积

dV = dx dy dz

2. 分析任一方向(如x)的导热情况 设在x面的比热流量为qx, dt时间后流过dx距 离到达x+dx面时的比热流量qx+dx

• 绝对黑体:可吸收全部落在它上面的辐射 能的物体

• C0 = 5.67 x 10-8

第32页/共80页

• 一般物体并不是绝对黑体,常称灰体

• C = ɛ C0 • ɛ 黑度系数 (为 0—1 之间)

qE = ɛ C0T4

光洁钢铁表面黑度系数 氧化或粗糙钢铁表面黑度系数

低温

0.05-0.45 0.6-0.95

第21页/共80页

二、热传递基本定理

1. 几个重要的基本概念 (1)温度场 连续介质各个地点在同一时刻的温度分布 • 稳定温度场:同一地点温度不随时间变化 • 不稳定温度场:随时间变化 (2)热循环 连续介质中同一地点在不同时刻的温度变化

第22页/共80页

(3)等温面(三维)、等温线(二维)

温度场中温度相同的空间各点的轨迹

• 十八世纪初创立传热学 • 十九世纪三十年代开始系统研究焊接传热学 • 十九世纪五十年代初形成理论体系《焊接热过程》

与其它方面的发展完善相比,如焊接金属学、冶金 学、力学等,由于热的复杂性,焊接传热学进展缓 慢

第5页/共80页

4. 焊接热过程特点

(1)局部性

• 不均匀加热比均匀加热(热处理)复杂得 多(数学处理组织反应)

不锈钢焊接温度场的三维数值模拟

比热

.# .$

熔化潜热

$9: %; $)<% $)<%; $#*% $#*%; $#/< $#/<; $*%% 7$*%%

・ ・ %( 9 = ’・ : ) A( 9 @ ’・ : )

9 " %(

・ ・ @ ’.# :.$)

$<>%$#?$>#&#( $%.) $ *>$%8($%&? $>$#0($%#$ <&>0?$>80( $% $ &>*8&($%/ 0*><) <>/%)&($%&

第#期 年 # ! ! % % 月

第 #& 卷

焊

接

学

报

1<3=’3>1?@=’ @A 1B; >B?=3 C;DE?=2 ?=’1?1(1?@=

FGH9 #& 3/IJH

=G9 # #!!%

不锈钢焊接温度场的三维数值模拟

董志波 ", 魏艳红 ", 刘仁培 #, 董祖珏 #

( "9 哈尔滨工业大学 现代焊接生产国家重点试验室, 哈尔滨 哈尔滨 #9 机械科学研究院哈尔滨焊接研究所, 摘

和有限元技术的发展,焊接过程三维数值模拟的研 究成为该领域的研究前沿。但是由于焊接过程的复 杂性,焊接过程的三维数值模拟仍只停留在以典型 接头作为研究对象

[ #]

, 在实际应用中仍有较大的局

"]

。

限性。影响数值模拟技术在实际生产中得到应用的 主要原因是计算时间过长或计算精度不高,这主要 是下述因素造成的: ( ") 焊接结构三维模型中自由 度数目庞大; ( # ) 严重的材料非线性导致求解过程 的收敛困难; ( $ ) 高温区的存在使得控制数值模拟 的精度和稳定性存在一定的困难。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T T Tm

继续下一个时间步长的计算,直到

T T

L

此后,潜热的影响结束,该点温度 继续上升或者。凝固时潜热的释放 以同样的方法处理。

4.动量方程中的体积力处理

(1)浮力

(2)电磁力

熔池表面的电流密度服从高斯分布

I - - - -焊接电流

j 电流有效分布半径

r 到中心轴的径向距离 r x2 y2

熔池前部:电弧输入的热量大于熔池散热

熔池后部:散失的热量大于电弧输入的热量

随着热量的散失,熔池凝固

熔池液态金属和熔池固态金属的传热满足能量方程

密度,比热容,热导率应分别针对熔池金属的不 同物理形态选取

物理意义

流体流动所引起的温度变化主要是由流体自身导 热和流体对流传热造成的。

等式各项分别代表随时间相关的能量变化,同对 流传热相关的能量变化以及导热和内热源。

虑固液两相区的固相或液相的分数时,可定义为热

焓:

可以证明,无论上式中的比热

c 怎样变化,热

焓

H

总是一个光滑函数,根据定义,有:

(3)等温法 假设材料熔化或凝固时的温度不变,只有当潜 热全部吸收或释放完后,温度才会继续上升或 者降低。设熔化潜热 对应比热容 ,令:

在加热过程中,如果某点的温度T超过熔点Tm ,则强 制将该点温度T拉回T拉回到Tm ,并记录下

(2)边界条件 焊接传热控制方程的边 界条件主要有两类: 能量边界条件 动量边界条件

① 能量边界条件

焊接过程中输入给工件表面(z=0) 的热流密度服从高斯分布

qloss 厚度为h的工件通过对流和辐射 方式向周围 环境释放的热流, qloss - T z

工件热导率

(1)等效热源法 根据某单元的平均温度

T e 确定该单元是否处于

熔化状态。若 T e 位于熔化或者凝固的温度范围

内,则将其吸收或者释放的潜热等量的分配到该

单元的各节点上。此时,相对于周围其他单元而

言,该单元就成为一个瞬时内热源。

(2)比热容突变法

该法认为,一般在材料的固态相变过程中,其比热 容会发生突变,具体体现在热焓的突变上。当不考

焊接传热数学模型

1.基本假设

1. 熔池和电弧呈轴对称分布

ቤተ መጻሕፍቲ ባይዱ

2. 熔池中液体金属为黏性不可压缩的牛顿流体,流动状

态为层流 3. 材料物理性质随温度变化,忽略熔池金属的蒸发 4. 焊接电弧的热流密度服从高斯分布 5. 熔池内驱动液态金属流动的力为电磁力,浮力,表面

张力,不考虑电弧压力

2.控制方程

在移动电弧的作用下,被焊金属熔化形成熔池,按照熔池的 形成和演化将熔池分为:

6-1包括整个求解域内的熔池金属对流传热与热传导两 方面问题,由于固体材料中的物质流速等于零,所以熔 池周边固态金属内只进行热传导计算,6-1可化简为:

6-1

6-2

根据固定坐标(定义在工件上)与移动坐标(定义在热 源上)的关系。

将

x u0t

带入6-1。

x u0t

x

6-1

T T , , - -表面张力 z T x z T y

u u0 vw0 (6 9b)

固液界面上和固态金属 中: 坐标变换,所以工件相 对于热源运动,其速度 为 - u0,负号表示同热源移动 方向相反 在y 0对称面上,因熔池两侧 物质交换为零 u w 所以 0 0 v0 y y

6-3

x---计算点到热源中心的距离

当电弧传入工件的总势能等于通过熔合面传给母材的

热量加上从熔池表面散失的热量时,熔池金属的传热

处于准稳态,意味着熔池具有恒定的形状,并以与电

弧相同的速度沿x轴移动,此时热能方程:

6-4

对于熔池中的流体传热,还应满足动量方程

6-5a-c

上式:由微元体的体积力,表面压力,流体自身运动 的动力(惯性力与黏性力之差)所产生的动量之和等 于零。

经过变换,可得 x, y, z三个方向上电磁力表达 式

0 磁导率

h 工件厚度

式中,浮力 gT前的负号表示其方向与 Z轴正向相反

初始值条件

(1)初始条件 如果电弧引燃时刻作为 初始时刻,则工件温度 T等 于环境温度或者预热温 度T , T T

t 0

此时工件金属尚未熔化 ,因此有 uvw0

惯性力

表面压力 体积力 黏性力

此外,熔池内的流场应满足约束条件, 即体现流体流动质量守恒的连续方程

6-6

6-4-------6-6即为描述移动熔池中流场和热场的偏微 分方程组,也就是熔池传热的控制方程。

3.能量方程的内热源处理

焊接金属熔化或凝固时将伴随着潜热的吸收或释放, 固态相变时也会出现同样的现象。处理相变潜热可以 采用等效热源法,比热容突变法,等温法。

h f - -界面对流换热系数 T , Ta - -工件表面温度,环境温 度 S - -玻尔兹曼常数 E - -工件表面黑度 T 在y 0的对称界面上, 0 y

① 动量边界条件

6 5 6 6求解边界条件 熔池表面,因温度梯度 造成的表面张力梯度, 驱使液态 金属从低表面张力区向 高表面张力区流动,根 据自由表 面的连续性条件,表面 张力沿着熔池自由表面 的变化等 于流体的粘性剪切力