IE改善双手作业分析表

IE改善手法:双手操作分析

第1类:进行工作之要素; 第2类:阻碍第1类工作要素之进行; 第3类:对工作无益之要素

例: HS1与Q1用螺丝和螺 帽锁合.

材料: 螺丝,螺帽,HS1,Q1, 散热膏.

治工具: 电锁,撬棒,治 具

工作名稱 机种

分析起始點 分析終止點

HSK加工

操作者

分析者

前一個 HS1+Q1鎖合動作完成 鎖好一個 HS1+Q1放于成品區

(Eliminate) 題的提問,而無滿意答覆者皆非必要,即予取消

合並 對於無法取消而又必要者,看是否能合並,以達到省 C (Combine) 時簡化的目的

R

重排

經過取消,合並後,可再根據"何人""何處""何時"三

(Rearrange) 提問進行重排,使其能有最佳的順序,除去重覆,使作

業更加有序

S

簡化 經過取消,合並,重排後的必要工作,就可考慮能否采

❖工具物料应置放于固定处所. ❖工具物料及装置应布置于工作者之前面近处

三: 双手操作程序图的画法

1.绘制双手操作程序图的要点心

(1)必须深入生产现场,观察全部操作,了解情 况,并决定操作中的循环周期及起点与终点.

(2)作图时,先在左上角记录有关数据,如现行方 法,工作名称.研究日期与编号,操作人,研究人, 核准人的姓名以及起点(开始),终点(结束),工 具,材料,工作的规格,精度等.

(Simplify) 用最簡單的方法及設備,以節省人力,時間及費用

一: 剔除

❖ 剔除所有可能的作业,步骤或动作(包括身 体.足.手臂或眼).

❖ 剔除工作中的不规律性,使动作成为自发性, 并使各种物品置放于固定地点.

IE七大手法及案例

防呆法之 自动原理

3.自动原理 以各种光学、电学、力学、机构学、化学等原理来限制某些动作的执行或不 执行,以避免错误之发生。目前这些自动开关非常普遍,也是非常简易的 “自动化”之应用。 (1)以“浮力”的方式来控制 例:抽水马桶之水箱内设有浮球,水升至某一高度时,浮球推动拉杆,切断

水源。 (2)以“重量”控制的方式来完成 例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。 (3)以“光线”控制的方式来完成 例:自动照相机,光线若不足时,则快门按不下去。 (4)以“时间”控制的方式来完成 例:洗手间内的“烘手机”,按一次只有“一分钟”,时间一到自动停止。

防呆法之 自动原理

(5)以“方向”控制的方式来完成 例:超级市场内进口及出口之单向栏栅,只能进不能出。或只能出不能进。 (6)以“电流”用量的方式来完成 例:家庭的电源开关皆装置保险丝,用电过量时,保险丝就熔断,造成断电。 (7)以“温度”控制的方式来完成 例:家庭内冷气机之温度控制,冷度够时,自动停止,温度上升时,自动开启

双手法 动改法

IE七大手法简介

授人以鱼,不如授人以渔!

名称 动改法 防呆法 五五法 双手法

人机法

流程法 抽查法

目的 改善人体动作的方式,减少疲劳使工作更为舒适、更有效率. 如何避免做错事情,使工作第一次就做好的. 借着质问的技巧来发掘出改善的构想. 研究人体双手在工作时的过程,借以发掘出可改善之地方.

判断以下防呆用的是什么原理?

治具上面贴有 不一样的颜色

相符原理

机器工作时需手同时下 压绿色按扭方可

保险原理

AB C

AB C

相符原理

断根原理

相符原理

断根原理

手机壳生产混穴的防呆改善

IE改善表格汇总(修改)

20 21

范例

22

23

整

24

人機操作分析

定義

對作業者和机器相互 間的時間關聯狀態進

人

時間

﹕2 0 0 3 / 1 1 /

機器

行記錄的方法.

5 .0

即空閑時間,在此段時間內

上料

1 0 .0

空閒

沒有產出有效价值.要盡可 能減少此部分時間---改善

1 5 .0

的對象.

2 0 .0

全自動噴油冶具

作 業 步 驟 時間 圖 作 業 步 驟 時間 圖

作業步驟

刻 度 標

時間 圖 尺

1 從PE袋取出上蓋 2

從PE袋取出上蓋 2

1

2 1 從PE袋取出上蓋 2

自動噴油

2

3

4

2 將上蓋放於噴油位置 1.5

持住噴油冶具

5

6 2 將上蓋放於噴油位置 1.5

拿開上蓋並上線 1.5

7

3 取遮擋冶具並對位 1

距離:指工作說明中最大移動路程.

整

工作者 工作物

流

程

程

序

圖

改善日期:

分析人:

效 果 操作○ 檢驗□ 等待D 搬運

儲 存 ▽ 工 程 總 數 人 數 工 時 (分 ) 距 離 (m ) 治 具 (件 )

主題

現行方法

改善方法

地點

節省

步

操 作

檢 驗

等 待

搬 運

儲 存

驟○ □ D

▽

現 行方法

工作說明

人工距 數時离

空閒

統計

人工作

人 機

機器工作

6 0 .0 空 閑 時 間 : 29s 操 作 時 間 : 32s 周 期 : 61s 利 用 率 : 52. 45% 空 閑 時 間 : 32s 操 作 時 間 : 29s 周 期 : 61s 利 用 率 : 47. 55%

IE双手操作分析指引

IE双手操作分析指引一、任务绘制电脑主机主板装配的双手操作分析图,并加以研究改进。

二、目的及训练要点1)掌握双手操作分析图的绘制方法2)学会正确描述、设计和改进工作地布置3)学会正确分析双手操作图所及记录的工作现状,并能找出存在的问题,提出改进方案。

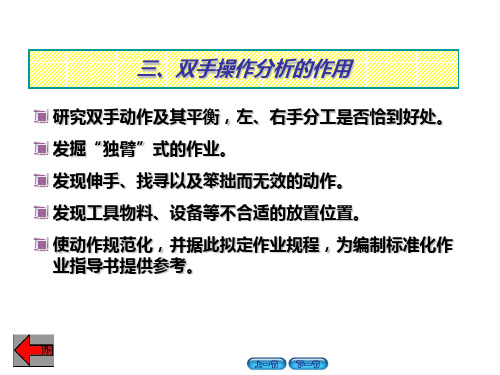

三、原理1、双手操作分析的意义和作用双手操作分析是对由一名操作者所承担的作业内容进行记录和分析的技术。

通过双手操作分析可以考察操作者的操作方法和步骤是否合理,左右手的分工是否恰当,是否存在多余和笨拙的动作需要改进,工作地物料的摆放、工作地布置是否合理等等,经研究和改进,以达到降低劳动强度、提高作业效率的目的。

双手操作分析的作用,可以归纳为以下几点:1)研究双手的动作及其平衡问题2)发掘“独臂”式操作并改进3)发现伸手、找寻以及笨拙而无效的动作4)发现工具、物料、设备等不合适的放置位置5)使动作规范化2、双手操作分析图的画法绘制双手操作分析图应该注意以下几点:1 须深入操作现场,观察全部操作,了解情况,确定操作周程及其起点和终点2 画图前,首先要填写有关资料,比如工作名称、操作人员、研究人员等3 画出工作场所的平面布置图4 正式画图时,要边观察、边记录,一次观察一只手的动作。

通常先记录右手,将其动作用合适的符号及文字说明记录在右边。

左右手的同时动作应画在同一水平位置,并多次核对两只手的动作,使记录准确无误。

5 最后将左右手的动作分别进行统计,并记录在操作图的下方或者右下方。

四、设备、仪器、工具及资料1数码摄像机2计算机主机主板、CPU、CPU风扇、网卡、内存条3螺丝旋具多把、手套一副、料盒一个及其他。

五、内容及步骤本通过录像资料来观察装配电脑主机主板及其配件的工作过程,并由同学们自己动手操作电脑主板及其配件的组装过程,然后在熟练掌握了操作流程之后,将工作场地布置简图及双手操作过程记录下来,根据动作经济原则,并采用“5W1H”提问技术和“ECRS”分析原则进行改进。

LE

IE基础SBTI中国精益研究中心1.效率2.人工效率3.动作经济原则4.动作分析5.线平衡效率的定义:效率=产出投入人工效率人工效率的定义:人工效率==备注:单件流生产线标准工时=瓶颈工序标准工时×作业员配置数量有效人工工时产出总人工工时投入标准工时×产出良品数量总人工工时投入动作经济原则基本原则I 减少动作II 同步动作III 缩短动作V 轻松动作出发点作业员是否需要寻找,挑选,调整方向,定位的动作作业员是否有等待,持有动作作业员是否有不必要的大动作,能否降低动作范围,强度能否减少限制性动作动作方法的原则1.去掉不必要的动作2.减少眼睛的动作3.考虑两个以上的动作组合1.动作同时开始并同时结束2.让双手同时向相反或相对方向动作1.以最适宜的身体部位进行动作,优先使用手指,再手臂,再身体动作。

2.以最短距离进行动作1.尽量使动作没有限制2.利用重力或其他力量进行动作3.利用惯力或反弹力进行动作4.使动作方向及其变换很顺畅操作场所的原则1.将材料或工具放在作业员身边,距离其使用点最近的位置2.将材料或工具放在易于使用的状态,使之不需要寻找,挑选,定向,定位3.将材料和工具按照使用顺序摆放,包括型号更换作业顺序调整位置,以使双手能同时作业以作业不受妨碍为前提,尽量缩小作业空间将作业位置调整到最合适的高度工装夹具及机器的原则1. 使用合适的容器,使得材料和零部件易于拿取,增强作业员动作重复性2.将两种以上的工具合为一体3.使用安装简单的工装夹具4.用1个动作完成机器操作1.对需长时间持有的物品使用支撑架2.对简单操作及需要力量的操作,使用可以应用脚,腿的器具机构3.研制能够同时使用双手的夹具1.取料,送料使用利用重力的器具2.调整机器的操作位置,以便能以最适宜的身体部位进行操作1.为了限制一定的运动路线而使用夹具或导向2.调整手握部位,使其易握3.使用易见且易安装的夹具4.使机器的移动方向与操作方向一致5.使工具轻便易用类别序号名称文字符号Therblig符号例:拿起桌上的铅笔写字色彩符号符号注释第1类1空手(动)Transport EmptyR交盘的形状伸出的(伸向放铅笔的地方)OliveGreen2抓住GraspG抓住物品的形状握住铅笔Dark Red 3搬运MoveM在盘里放东西的形状把铅笔拿过来Green4松手Release loadRL把盘翻过来的形状放下铅笔GarmineRed5定位于PositionP物品搁在手指尖上的形状把笔类放在特定的位置上Blue6组合AssembleA组合的形状套上铅笔直帽VioletLight7使用UseU杯口朝上放置的形状写字(使用铅笔)Pureple 8分解DisassembleDA从组合物上取下一根的形状摘掉笔帽VioletLight类别序号名称文字符号Therblig符号例:拿起桌上的铅笔写字色彩符号符号注释第2类9寻找SearchSH用眼睛寻找物品的形状找一下铅笔在什么地方Black10选择SelectST指明所选物品的形状从数支铅笔中选出一支合适的Grey Light 11检查InspectI凸透镜的形状查看一下字写得如何BurntOchre12预定位置PrepositionPP立着的保龄球瓶的形状调整握笔的姿势,以便容易书写Sky Blue 13考虑PlauPN手托在脑袋上思考的形状考虑写什么样的字Brown第3类14保持HoldH物品被磁铁吸住的形状一直拿着铅笔GoldOchre 15无可避免的延误UnavoidableUD人被绊倒的形状因停电而无法写字,手闲住等待YellowOchre 16休息RestRE人坐在椅子上的形状累了休息一下Orange 17可避免的延误Avoidable DelayAD人睡着了的形状不写字,眼睛看着别处LemonYellow改善点左手右手改善点作业要素动作要素动作要素/Therbling符号作业要素动作要素动作分析改善重点:1.能否省掉这个动作1.这个动作是否不必要2.可否将两个以上的动作要素合成一个3.右手的动作能否用左手完成?动作范围能否缩小4.作业区的配置能否改变5.通过脚完成的动作能否改变2.能否去掉“空手”?能否更容易?1.动手的动作和后面的抓住动作能否同时进行2.物品如放在近处,能否缩短动作距离3.能否将手的动作从上下动作改为水平动作?3.“抓住”的动作能否更容易一些1.物品的形状能否变得更好抓一些(变小,变大)2.能否改变物品的位置和方向,使物品更好拿3.能否改变放置物品的容器,便于更容易拿取4.能否使用夹具,以便更容易抓取物品动作分析改善重点:4.能否省去“搬运”能否使之更容易完成1.搬运动作能否变为滑行或使用传送带2.能否用夹具自动的送出3.能否使物品存放处离作业区更近一些4.抓住物品的动作,能否调整物品的方向和角度,是物品更容易抓取5.工具能否吊放在作业者的近处6.能否使用夹具使搬运更容易完成5.能否省去“确定位置”?能否使之更容易完成1.能否装上定子或导轨2.能否改变持物的方法3.能否去掉物品的棱角,改变其形状6.能否省去“组装”,“分解”能否使之更容易完成1.能否改变物品的设计和组装方法2.能否使部品更光滑动作分析改善重点:7.能否让“使用”更容易1.工夹具的大小,形状,重量能否改变2.拿工夹具的方法和位置能否改变3.能否将两个以上的工夹具组合到一起8.能否省去“放下”的动作?能否使之更容易完成1.能否经常拿到手里2.能否改变放下的位置3.能否使用夹具,以便更容易放下4.能否在伸手的过程中放下5.能否边用一只手放下加工物品,另一只手拿起另一件部品9.“检查”能否更容易的进行1.能否与样本进行比较2.能否用计测器和测定用具测定3.能否同时查看表里两面4.能否一次检查数件动作分析改善重点:10.能否省掉“找”“找出”“选择”?能否使之更容易完成1.能否预先确定好物品的放置处2.能否将物品的放置标准化,使选择变得没必要3.能否在不作业区放置不必要的物品4.能否改变物品的颜色及形状5.物品没有按照作业的顺序放置吗11.能否省去“准备”1.放置物品时能否考虑避免准备动作2.吊挂工具时能否考虑避免准备动作3.能否制作合适的工具箱,以便使后面的动作更容易进行12.能否省去“保持”能否使之更容易进行1.能否不使用保持用的夹具2.能否改变保持物的位置,方向,形状,重量3.能否改变保持动作的方向及方法动作分析改善重点:13.“不可避免的延迟”能否消除1.能否用双手进行作业2.能否担任其他工作14.“可避免的延迟”能否消除1.延误的原因是否已经弄清2.有无消除的方法线平衡率公式:线平衡率=备注:生产线为单件流生产线,用上面公式。

双手作业分析图

为何要从夹具中取出玻璃管来折断?

必须将玻璃管取出才折断,因为如果将管子靠在夹具端面弯 曲而折断,则断下的短头必须取出,如果没有多少伸出在外 面,这就是一种很难做的操作。如果把夹具设计成能使短头 在折断时自动掉出,就不必取出管子了。

为何在每次工作循环的结束拿起和放下锉刀?不能把它一 直拿在手里吗?

用旧方法需要两手折断管子。如果能设计一种新夹具,就可能 无此必要了。

左手

右手

至轴

1

1

至尺

拿起一轴

1

带轴至尺 2

检

1 拿起尺

验

2

带尺至轴

等待测定长度 1

1 测定长度

2 尺放下

放下装毕之轴及套筒 2

3 3

4 4 2

至套筒 拿起一套筒 带套筒回原位 将套筒装轴上 等待

轴

套筒

尺 验装完毕者

工人

布置图

现行方法

左手 2

右手 4

2

4

1

2

5

10

图5-13 检查轴的长度并装入套筒的现行方法

✓ 每个作业周期开始时,应以拿起新的工件的动作作为开 始记录的起点。

✓ 一次记录一只手的动作,从左手或右手开始均可,一般 应从工作最多的一只手开始,并将全部操作记录完毕。

✓ 当左、右手同时动作时要记录在同一水平线上,顺次发 生的动作,要记录在不同水平线上。要多次核对左右手 动作关系,使记录准确无误。

✓ 一手持物,另一手的往复动作。 ✓ 将套入的方法改变,使轴直接套入套筒,节省套筒拿

起与放下的无效动作。 ✓ 改变原来用的普通尺为标准长度的尺,并固定台上,

省去每次将尺重复的拿起、放下的动作。

✓此例说明,对工作场地重新布置和改变工具的使用 就能对原不良作业方法进行改进,使双手达到对称、 平衡,动作规范化,效率显著提高。

IE手法之动作分析法

IE手法之动作分析动作分析⏹精益理论将动作分为三大类:⏹A,有价值必须的动作⏹B,无价值但必须的动作⏹C,无价值的浪费动作动作分析1.动作分析的意义2.动作分析的目的/意识3.动作分析的方法4.动素分析符号及改善要点5.动作经济的意义6.动作经济原则7.动作经济原则之检讨8.动作改善的原则动作分析法(Therblig)⏹一、动作分析的意义创始人:吉尔布雷斯夫妇(Frank B.Gilbreth)⏹动作分析是在程序决定后,研究人体各种动作的浪费(不合理、不平衡、不需要-3M),以寻求省力、省时、安全和最经济的动作。

其实质是研究人在进行各种操作的细微动作,删除无效动作,使操作简便有效,以提高工作效率。

⏹目的:发现操作人员的无效动作或浪费现象,简化操作方法,减少工作疲劳,降低劳动强度。

在此基础上制定标准的操作方法,为制定动作时间标准作技术准备。

以日常生活中的动作为例:一个熟练的厨师,可以同时用两个甚至更多的炉子炒菜,快速而且不会出差错。

而平常人则可能用一个炉子炒菜都会出现在中途发现某一种材料还未准备好的状况,所耗费的时间也更长。

究其原因,就是因为动作安排合理与否造成的。

何谓动作意识?⏹A,明白合理动作与不合理动作的区分;⏹B,明确动作错误的原因,判断合理动作;⏹C,全身心地投入动作研究,思考合理动作方法、作业配置和工夹具。

动作分析方法(共四种)⏹1、目视动作分析法:(visual motion study)采用目视观测方法寻求改进动作的方法。

⏹2、动素分析法:细分动作之构成要素,得18种动素,将工作中所用之各动素逐项分析,谋求改进。

一般用在较具重复性且周期较短的手操作之研究中。

18个动素(也称基本动作)。

动作分析方法⏹3、影片分析法:(film Analysis)采用摄影机将各个操作动作拍摄成影片放映,而加以分析。

例:将生产线上各个动作拍摄下来,然后放映加以分析。

影片分析因其拍摄速度之不同,又可分为细微动作研究(micro-motion study)及微速度动作研究(memo -motion study)两种。

IE七大手法之六双手法

——表示搬运、手移动的动作; D——表示等待,即手的延迟、停顿; ——表示持住,即手握住对象的动作; ——表示检查。

教案示例

记录起始点 及工作内容

绘制工作平面图

双手作业简图

双手作业简图

分析改善要点

采用5W1H提问技术: –有无操作可剔除? (改变动作顺序、改变工具及设备、改变工作场所的布置、 合并所用的工具、改变所用的材料、改变产品设计、夹 具动作迅速等) –有无等待可避免? (因动作的改变、因身体各部动作的平衡、双手同时动作 等)

生命没有回头路,事故没有后悔药。2 0.10.52 0.10.5 Monday, October 05, 2020

•

全员用心做得好,企业提升跟着跑。1 1:42:41 11:42:4 111:42 10/5/20 20 11:42:41 AM

•

严格规章制度,确保施工安全,治理 事故隐 患,监 督危险 作业。2 0.10.51 1:42:41 11:42O ct-205- Oct-20

•

牢记生产安全,事故与你无缘。2020 年10月5 日星期 一上午 11时42 分41秒 11:42:4 120.10. 5

•

安全用电,节约用水。消防设施,定 期维护 。2020 年10月 上午11 时42分2 0.10.51 1:42Oct ober 5, 2020

•

思一思,研究改善措施,试一试,坚 持不懈 努力。2 020年1 0月5日 星期一 11时42 分41秒 11:42:4 15 October 2020

分析改善要点

–有无动作可简化? (使用较好的工具、改变对象放置位置、改变工作台

高度等) –有无运送可简化? (因改变布置而缩短距离、因改变方向、因动作路线

IE七大手法3:动改法[4976]

![IE七大手法3:动改法[4976]](https://img.taocdn.com/s3/m/6a2bb15a964bcf84b9d57bad.png)

IE七大手法之三

--动作改善法

IE七大手法简介

双手法—人体双手作业分析 人机法—人与机器配合工作的过程分析 动改法—省力、省时、舒适、简化 防呆法—第一次就把工作做对 流程法—流程程序图,记录分析加工制造全过程 五五法—打破砂锅问到底 抽样法—随机瞬时观测

一﹑动作改善法概念

有关场所布置方面

15﹑定点放置原则

16﹑双手可及原则

有关场所布置方面

18﹑使用容器原则 19﹑用坠送法原则 20﹑近使用点原则 21﹑避免担心原则 22﹑环境舒适原则

17﹑按工序排列原则

1.手法名称:动作改善法,简称为“动改法”,是:省力动作 原则,省时动作原则,动作舒适原则,动作简化原则

2.目的 学习有关动作经济的22个基本原则。应用这些原则 来改善个人、家庭及公司内的工作改善,以达到舒适,省力、 省时,有效率的境界。

3.意义 为配合人体及手之动作,将有关之事物,归纳出最 省又省时的动作原则,用以检视工作场所及操作效率是否有 否改善之处,以减少工作人员的疲劳并提高工作效率.

动作也必须保持轻松的节奏,让作业者在不太需要判断的 环境下进行作业。动辄必须停下来进行判断的作业,实际 上更容易令人疲乏。顺着动作的次序,把材料和工具摆放 在合适的位置,是保持动作节奏的关键。

有关人体动作方面

8﹑利用惯性原则

❖ 上下型挥动:最佳效果的效率为9.4%.动能未得到利用,为肌肉所制止. ❖ 圆弧型挥动:后面挥上,前面打下,效率可达为20.2%,不易疲劳.

有关人体动作方面

9﹑手脚并用原则

10﹑适当姿势原则

有关工具设备方面

11﹑利用工具原则

12﹑工具万能原则

IE 七大手法

IE培訓教材I.E七大手法的介绍1. 5X5法:定义:称质疑创意法,藉质问技巧来发掘改善构想。

2. I.E基本ECCS法:定义:ELIMINATE排除COMBINE 结合CHANGE 更换SIMPLIFY 精简3. 动改法:定义:改善人体动作,减少动作的疲劳,不蛮干。

4. 双手法:定义:研究人体双手在工作时的过程,探讨使用身体部分动作距离,重量阻力,缺失的分析调整。

5. 人机法:定义:研究探讨人机的互动情形,作分析改善。

6. 搬运法:定义:对象「取、放、排、方向变更、地点变化、安装」移动的方法。

7. 工时法:定义:如何利用时间、时间分析改善不良工时方法。

8. 流程法:定义:探讨不同的工作站或整条line流程之「人、机、物」动线顺畅之探讨。

9. 防错法:定义:如何防止作业错误,养成一次做好习惯。

10. 布置法11. 脑力激荡法12. 4M改善法13. 提案改善法IE手法的运用要领与实务实例解析一、五五法分析与范例1. 五五法:又称质疑创意法2. Why、What、Where、When、Who、How(How Much)3. 5W1H提供您针对疑问,做有系统化的分析。

4. 应用四种考虑改善步骤(简化、重排、合并、删除)来解决问题。

5. 以下列出如何以科学化处理态度,对每一件问题或做一件事,依5W1H逐一检讨,然后以四种方式加以改进。

二.运用现场4M要领实例(一) 操作人员1.专业人才的比例、心态、流动率2.专业能力3.遇到问题担当能力4.工作效率5.工作关系6.支持/改善意愿7.冲突件数/人际关系8.人效(二) 材料1.材料位置2.备料能力3.供货商周转4.结构修正比率5.不良数6.呆滞&报废7.料的位置之度(流程/作业顺畅) 8.超额用料(三) 设备1.设备位置之顺畅2.设备负荷能力3.设备保养能力4.标准化5.操作落实度6.精密水准(客户---品质)7.效率水准----产能8.折旧(贡献度)----利润(四) 方法1.计划能力2.顺畅瓶颈3.沟通协调4.齐全度(体制)5.运作情形分析6.提案运作成果7.交流互动的方法8.P.D.C.A9.防误能力(不犯第二次缺失)IE改善要三找? 找原因;找源凶;找对策。

IE七大手法介绍

研究人体双手在工作时的过程,藉以发掘出可资改善的 地方

借着抽样观察的方法能很迅速有效地了解问题的 真象

3

四、IE七大手法之差别

“品管(QC)七手法”较着重于对问题的分析 与重点的选择,但对如何加以改善则较少可应 用。

“改善(IE)七手法”较着重于客观详尽了解 问题之现象,以及改善方法的应用,以期达到 改善的目标。

例:在生产线上 将不良品挂上“红色”之标贴; 将重修品挂上“黄色”之标贴; 将良品挂上“绿色”之标贴。

2024/3/12

28

9、警告原理

如有不正常的现象发生,能以声光或 其他方式显示出各种“警告”的讯号, 以避免错误的发生。

例:车子速度过高时,警告灯就亮了。

例:安全带没系好,警告灯就亮了,或 车速开不快了。

以“复写”方式来完成 例:最常见到的例子就是“统一发票”。

2024/3/12

25

以“拓印”方式来完成

例:信用卡上的号码都是浮凸起来的, 购物时只须将信用卡放在拓印机上底下 放上非碳复写纸,将滚轴辗过即可将号 码拓印在纸上,又快又不会发生错误。

以“复诵”方式来完成

例:军队作战时,上级下达命令之后, 必须由属下人员,将命令复诵一次,以 确保大家完全明了命令之内容避免错误 的发生。

例:家庭中危险的物品放入专门之柜子中加锁 并置于高处,预防无知的小孩取用而造成危险。

例:家庭中之锅鼎把手煮菜时太熟,加上电木 隔热不够时,仍需戴手套或取湿布来拿锅鼎以 达保护之作用。

例:电动圆锯有一保护锯片套,以防止锯到手

2024/3/12

24

7、复制原理

同一件工作,如需做二次以上,最 好采用“复制”方式来达成,省时又不 错误。

双手作业分析

阿姨

布置图

改进方法 带盘至传送带 左手 2 2 4 右手 2 2 4

放盘

现行的双手操作记录

工作:将餐盘放上洗碗机传送带 开始:双手空闲,餐盘在台上 结束:餐盘放上传送带 操作者:阿姨

阿姨 餐盘 右手 至盘 拿盘

传送带

左手

等待

至盘 拿盘 带盘至传送带 放盘 手回到原处

布置图

现行方法 等待右手拿盘 左手 2 3 1 6 右手 1 1 1 3

分析改善

• 分析:由于以前的餐盘摆放位置和阿姨的位置,导致阿姨 只能用右手先从一叠餐盘中拿起一个餐盘后再和右手合作 一起放入传送带中,这样就导致了左手的等待,导致双手 作业不合理,增加了阿姨的疲劳程度。

• 改善:通过改变阿姨的位置和餐盘的摆放,可以使阿姨方 便的用双手同时拿起一个餐盘,双手同时将餐盘放入传送 带中,减少了等待,提高了效率。

改善后的双手操作分析图

工作:将餐盘放上洗碗机传送带 开始:双手空闲,餐盘在台上 结束:餐盘放上传送带 操作者:阿姨

餐盘

右手 至盘 拿盘

传送带Βιβλιοθήκη 左手 至盘 拿盘 带盘至传送带 放盘

工业工程(IE)现场改善方法_图文(精)

3、用以比较改善前及改善后之差异情形

基本符号和应用符号

①加工:表示直接改变制品的物理和化学性质或处于分解装配中。

A35第五道加工工序

A制品的第3道加工工序

以加工为主,同时检验

直径3/8吋

②搬运:表示材料从一处移到另一处。

或

③检验:进行数量或质量的检验。表示数量检验表示质量检验表示数量和质量同时检验,以质量检验为主

•在纸上采用适当的间隔分开人与机,作出垂线。最左方为工人操作时的动作单元及垂线,在此垂线上按所取的时间比例,由上向下记录工人每一动作单元所需时间。当工人操作时用实线(或其它方式表示,空闲用虚线(或其它方法表示,机器同样。•待人与机器的操作时间均已记录之后,在此图的下端将工人与机器的操作时间、空闲时间及每周期人工时数予以统计,供分析时参考。

联合作业分析研究对象:两个或两个以上操作者所进行的分析联合作业分析研究目的:发掘空闲与等待时间,使工作平衡,減少周期時間,获得最大的机器利用率。

联合作业分析研究工具:联合作业图

联合作业图的构成:表头、图表、统计。示例

联合作业图的特点:机器的作业情况画在图表的最左栏

操作者的作业情况画在图表的右栏

利用联合作业图分析的基本原则:

工作A工作A工作A

工作B

工作B

工作B

4h4h

4h

3h

3h

3h 1h

等待

8h 7h

使各个对象的工作进度协调,取消空闲和等待时间,缩短周期。

结论:

1消除工作中的等待,可以有效的缩短工作的周期时间

2如果有多项工作,则同时开展工作,周期时间最短

人机操作图的构成

•以适当的线段的长短代表时间比例。

精益生产经典课程6.双手法[4872]

![精益生产经典课程6.双手法[4872]](https://img.taocdn.com/s3/m/bf5e55cdf90f76c661371acc.png)

正常工作范围:在坐着的状态双手的正常活动可以到达的

范围,称为正常工作范围,大约在37~40公分的范围内。

16

IE七大手法

丰田生产模式TPS学习

双手法实例讲解: 实例1:对加工完的一批轴套零件检查其长度并装入套筒。

轴

套筒

尺 验装完毕者

工人

布置图

17

IE七大手法

工作:检查轴的长度及装入套筒 开始:双手空时--用品在台上 结束:装好一只放在旁边

1 3

3

等待测定长度 带轴至近中央处离身体最近一排的套筒 插入套筒内

操作者

改良方法

左手 3

右手 3

3

3

1

1

7

7

19

IE七大手法

丰田生产模式TPS学习

双手法实例讲解:改善效果分析

改善后使双手动作数目均减少,同时达到双手同时对称

的动作原则,也取消了下列3种无效的动作:

一只手持物,另一只手的往复动作。

5

IE七大手法

丰田生产模式TPS学习

双手法的简介:

双手操作法,也叫双手作业分析法,简称为“双手法” , 是研究人体双手在工作时的过程,藉以发掘出可改善的地方。 以图表的方式,来记录操作者双手(足)的动作过程,藉此记 录来做进一步的分析和改善。

6

IE七大手法

丰田生产模式TPS学习

双手法的目的:

有一个古老的故事说:“上帝造人为何要给一个嘴巴, 二个眼睛,二个耳朵以及二双手呢?”

丰田生产模式TPS学习

工作:检查轴的长度及装入套筒 开始:双手空的,用品在台上 结束:装好一只 工具:两支标准长的尺固定在台上

轴 套筒

标准长的尺

左手

同右 1

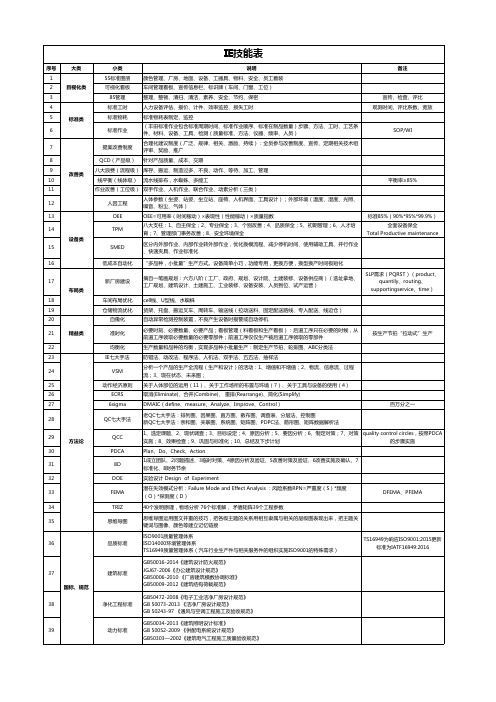

IE技能表(寻玉钦)

21

精益类

22 23

24

25 26 27

新厂房建设

车间布局优化 仓储物流优化

自働化 准时化 均衡化 IE七大手法 VSM 动作经济原则 ECRS 6sigma

摘自一笔画规划:六方八阶(工厂、政府、规划、设计院、土建装修、设备供应商)(选址拿地、 工厂规划、建筑设计、土建施工、工业装修、设备安装、人员到位、试产运营)

准化;10、总结及下步计划

的步骤实施

Plan、Do、Check、Action

1成立团队、2问题描述、3临时对策、4原因分析及验证、5改善对策及验证、6改善实施及确认、7 标准化、8财务节余

实验设计 Design of Experiment

潜在失效模式分析:Failure Mode and Effect Analysis :风险系数RPN=严重度(S)*频度 (O)*探测度(D)

GB50472-2008《电子工业洁净厂房设计规范》 GB 50073-2013 《洁净厂房设计规范》 GB 50243-97 《通风与空调工程施工及验收规范》

GB50034-2013《建筑照明设计标准》

39

动力标准

GB 50052-2009 《供配电系统设计规范》

GB50303—2002《建筑电气工程施工质量验收规范》

IE技能表

序号 1 2 3 4 5 6

7 8 9 10 11 12 13 14

15

大类 目视化类 标准类

改善类

设备类

小类

说明

5S标准图册

颜色管理、厂房、地面、设备、工器具、物料、安全、员工着装

可视化看板

车间管理看板、宣传信息栏、标识牌(车间、门窗、工位)

8S管理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人--机器 多动作

双

手

分

析

表

空闲

刻度标尺: 1 = 0.5S

日 期:

改善主题

现行方法描述

改善方法描述

改

善

项 目 周期时间

现行方法

改善方法

改善效果

现

行

方

法

改

刻

刻

度

左手

右手

无

无

度

左手

标序

标序

尺号 作业步骤

时 间

图

作业步骤

时 间

图

作业步骤

时 间

图

作业步骤

时 间

图

尺 号 作业步骤

时 间

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

确

认

分

析

改 周期时间

善

效机器工作时间来自果统计

人工作时间

产能(台/ 人.8H)

0

栏

机器利用率% 人利用率%

0.0%

0.0%

0

0.0%

0.0%

0.0%

左手

改

善

方

法

刻

右手

全自动喷油冶具

度

标

图

作业步骤

时 间

图

作业步骤

时 间

图

作业步骤

时 间

图尺