烧失量测定方法

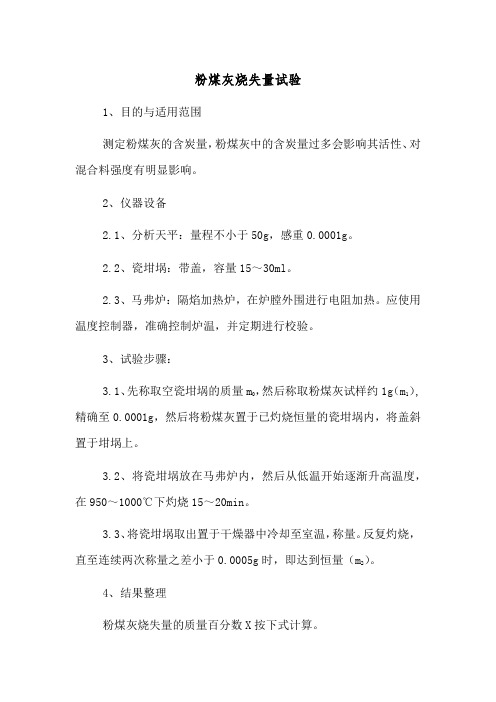

粉煤灰烧失量试验

粉煤灰烧失量试验

1、目的与适用范围

测定粉煤灰的含炭量,粉煤灰中的含炭量过多会影响其活性、对混合料强度有明显影响。

2、仪器设备

2.1、分析天平:量程不小于50g,感重0.0001g。

2.2、瓷坩埚:带盖,容量15~30ml。

2.3、马弗炉:隔焰加热炉,在炉膛外围进行电阻加热。

应使用温度控制器,准确控制炉温,并定期进行校验。

3、试验步骤:

3.1、先称取空瓷坩埚的质量m0,然后称取粉煤灰试样约1g(m1),精确至0.0001g,然后将粉煤灰置于已灼烧恒量的瓷坩埚内,将盖斜置于坩埚上。

3.2、将瓷坩埚放在马弗炉内,然后从低温开始逐渐升高温度,在950~1000℃下灼烧15~20min。

3.3、将瓷坩埚取出置于干燥器中冷却至室温,称量。

反复灼烧,直至连续两次称量之差小于0.0005g时,即达到恒量(m2)。

4、结果整理

粉煤灰烧失量的质量百分数X按下式计算。

X=[m1-(m2-m0)]/m1×100

式中:

X ---粉煤灰烧失量的质量百分数,%;

m0---空瓷坩埚的质量,g;

m1----粉煤灰试样的质量,g;

m2----灼烧后粉煤灰试样和瓷坩埚的合重,g。

试验结果精确至0.01%;平行试验两次,允许重复性误差为0.15%。

熟料的测定

熟料的测定1 烧失量的测定1.1 方法提要试样在950~1000℃的马弗炉中灼烧,驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

1.2 分析步骤称取约1g试样,精确至0.0001g,置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内从低温开始逐渐升温,在950~1000℃下灼烧40min,取出坩埚置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量。

1.3 结果表示烧失量的质量百分数XLoss按下式计算:m1-m2XLoss= —————×100m1式中:Xloss———烧失量的质量百分数,%m1———试样的质量,gm2———灼烧后试料的质量,g2 系统化学分析方法2.1 二氧化硅的测定2.1.1氟硅酸钾容量法2.1.1.1 方法提要在有过量的氟、钾离子存在的强酸性溶液中,使硅形成氟硅酸钾(K2SiF6)沉淀,经过滤、洗涤及中和残余酸后,加沸水使氟硅酸钾沉淀水解。

生成等物质的量的氢氟酸,然后以酚酞为批示剂,用氢氧化钠为标准滴溶液滴定至微红色。

2.1.1.2 溶液、试剂氢氧化钠(固体) (0.15mol/l)盐酸(浓)、(1+1)、(1+5)硝酸(浓)氯化钾(固体)、(50g/l)氯化钾-乙醇(50g/l)氟化钾(150g/l)酚酞(10g/l)2.1.1.3 分析步骤称取约0.5g试样,精确至0.0001g,置于银坩埚中,加入6~7g氢氧化钠,在650~700℃的高温下熔融30min。

取出冷却,将坩埚放入已盛有100ml近沸腾水的烧杯中,盖上表面皿,于电炉上适当加热。

待熔块完全浸出后,取出坩埚,在搅拌下一次加入25~30ml盐酸,再加入1ml硝酸。

用热盐酸(1+5)洗净坩埚和盖,将溶液加热至沸。

冷却,然后移入250ml容量瓶中,用水稀释至标线,摇匀。

此溶液供测定二氧化硅、三氧化二铁、三氧化二铝、二氧化钛、氧化钙、氧化镁用。

从试样溶液中吸取25.00ml溶液,放入300ml塑料杯中,加入10~15ml硝酸,搅拌,冷却至30℃以下,加入氯化钾,仔细搅拌至饱和并有少量氯化钾析出,再加2g氯化钾及10ml氟化钾溶液(150g/l),仔细搅拌(如氯化钾析出量不多,应再补充加入),放置15~20min,用中速滤纸过滤,用氯化钾溶液(50g/l)洗涤塑料杯及沉淀3次,将滤纸及沉淀取下置于原塑料杯中,沿杯壁加入10ml、30℃以下的氯化钾—乙醇(50g/l)及1ml酚酞批示剂溶液(10g/l),用0.15mol/l氢氧化钠中和未洗净的酸,仔细搅拌滤纸并随之擦洗杯壁,直至酚酞变红(不记读数),然后加入200ml用氢氧化钠中和至酚酞变红的沸水,用0.15mol/l氢氧化钠标准滴定溶液滴定至微红色。

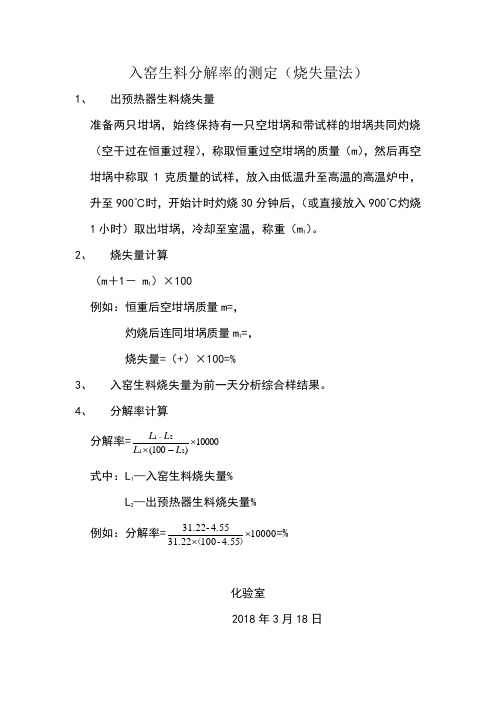

入窑生料分解率的测定(烧失量法)

入窑生料分解率的测定(烧失量法)

1、 出预热器生料烧失量

准备两只坩埚,始终保持有一只空坩埚和带试样的坩埚共同灼烧(空干过在恒重过程),称取恒重过空坩埚的质量(m ),然后再空坩埚中称取1克质量的试样,放入由低温升至高温的高温炉中,升至900℃时,开始计时灼烧30分钟后,(或直接放入900℃灼烧1小时)取出坩埚,冷却至室温,称重(m 1)。

2、 烧失量计算

(m +1- m 1)×100

例如:恒重后空坩埚质量m=,

灼烧后连同坩埚质量m 1=,

烧失量=(+)×100=%

3、

入窑生料烧失量为前一天分析综合样结果。

4、 分解率计算

分解率=

10000)100(2121⨯-⨯-L L L L 式中:L 1—入窑生料烧失量%

L 2—出预热器生料烧失量%

例如:分解率=

100004.55-10031.22 4.55-31.22⨯⨯)(=%

化验室

2018年3月18日。

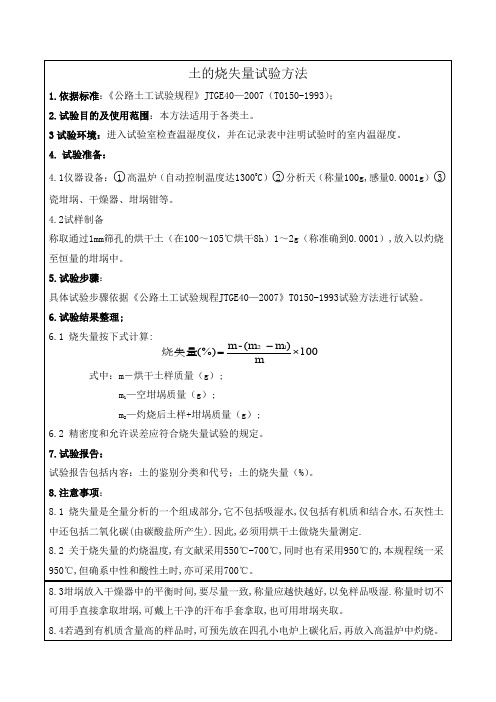

土的烧失量试验方法

m2—灼烧后土样+坩埚质量(g);

6.2精密度和允许误差应符合烧失量试验的规定。

7.试验报告:

试验报告包括内容:土的鉴别分类和代号;土的烧失量(%)。

8.注意事项:

8.1烧失量是全量分析的一个组成部分,它不包括吸湿水,仅包括有机质和结合水,石灰性土中还包括二氧化碳(由碳酸盐所产生).因此,必须用烘干土做烧失量测定.

4.2试样制备

称取通过1mm筛孔的烘干土(在100~105℃烘干8h)1~2g(称准确到0.0001),放入以灼烧至恒量的坩埚中。

5.试验步骤:

具体试验步骤依据《公路土工试验规程JTGE40—2007》T0150-1993试验方法进行试验。

6.试验结果整理;

6.1烧失量按下式计算:

式中:m-烘干土样质量(g);

土的烧失量试验方法

1.依据标准:《公路土工试验规程》JTGE40—2007(T0150-1993);

2.试验目的及使用范围:本方法适用于各类土。

3试验环境:进入试验室检查温湿度仪,并在记录表中注明试验时的室内温湿度。

4.试验准备:

4.1仪器设备: 高温炉(自动控制温度达13000C) 分析天(称量100g,感量0.0001g) 瓷坩埚、干燥器、坩埚钳等。

8.2关于烧失量的灼烧温度,有文献采用550℃-700℃,同时也有采用950℃的,本规程统一采950℃,但确系中性和酸性土时,亦可采用700℃。

8.3坩埚放入干燥器中的平衡时间,要尽量一致,称量应越快越好,以免样品吸湿.称量时切不可用手直接拿取坩埚,可戴上干净的汗布手套拿取,也可用坩埚夹取。

8.4若遇到有机质含量高的样品时,可预先放在四孔小电炉上碳化后,再放入高温炉中灼烧。

粉煤灰烧失量试验方法

粉煤灰烧失量试验方法

1.依据标准:《公路工程无机结合料稳定材料试验规程》JTG E51-2009(T0817-2009)。

2.试验目的及适用范围:本方法主要用于粉煤灰烧失量的测定。

3.试验准备

3.1试验仪器

3.2试样准备

3.2.1将粉煤灰用四分法缩减至10g余左右,如有大颗粒存在,须在研钵中磨细至无不均匀颗粒存在为止,置于小烧杯中在105-110℃烘干至恒量,储存于干燥器中,以备试验用。

4.试验步骤

依据《公路工程无机结合料稳定材料试验规程JTG E51-2009》T0817-2009中的步骤进行试验。

5.试验结果整理

5.1 烧失量按下式计算;

式中:X —烧失量(%);

m 0—试样的质量(g );

m n —灼烧后试样的质量(g )。

5.2平行试验两次,允许重复性误差为0.15%。

5.3试验结果精确至0.01%

6.试验报告

试验报告包括:①粉煤灰的来源;②试验方法名称;③粉煤灰的烧失量。

7.试验注意事项

7.1反复灼烧,直至连续两次称量之差小于0.0005g 时即达到恒量。

1000

0⨯-=m m m X n。

烧失量的检验细则

烧失量的检验细则

一、依据标准:《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2005)

;引用标准:《水泥化学分析方法》(GB/T 176-1996)。

二、适用范围:水泥、粒化高炉矿渣粉及粉煤灰的烧失量测定。

三、分析步骤:1、称取约1g试样(m1),精确至0.0001g,置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内。

2、从低温开始逐级升高温度,在950~1000℃下(粒化高炉矿粉在650℃~750℃下)灼烧15-20min,取出坩埚置于干燥器中冷却至室温,称量。

3、反复灼烧,直至恒重。

四、结果表示:1、烧失量的质量百分数D Lo1(%)按下式计算:

D Lo1=(m1-m2)/m1×100

式中:m1――试料的质量(g);

m2――灼烧后的试料的质量(g)。

2、矿渣水泥在灼烧过程中由于硫化物的氧化引起烧失量测定的误差,可通过下列公式进行校正:

0.8×(水泥灼烧后测得的SO3百分数-水泥未经灼烧时的SO3百分数)=0.8×(由于硫化物的氧化产生的SO3百分数)=吸收空气中氧的百分数校正后的烧失量(%)=测得的烧失量(%)+吸收空气中氧的百分数

五、允许差:同一试验室的允许差为0.15%。

粉煤灰烧失量测定方式

粉煤灰烧失量实验取样方式一、粉煤灰烧失量实验取样方式及数量以持续供给的200t相同品级的粉煤灰为一批不足200t亦按一批论粉煤灰的数量按干灰含水率小于1的重量计算。

散装灰取样——从不同部位取15份试样每份试样13kg混合均匀按四分法缩取比实验所需量大一倍的试样称为平均试样。

袋装灰取样——从每批中抽10袋并从每袋中各取试样很多于1kg混合均匀按四分法缩取比实验所需量大一倍的试样称为平均试样。

二、实验方式按四分法取样准确称取1g 试样臵于已灼烧恒重的瓷坩埚中将盖斜臵与坩埚上防在高温炉内从低温开始慢慢升高温度在9501000℃以灼烧1520min掏出坩埚臵于干燥器中冷至室温。

称量如此反复灼烧直至恒重。

三、计算烧失量SG1-G2/G1100 G1烧前质量G2烧后质量。

四、粉煤灰必试项目实验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》GB1596-91其品质指标应符合下表规定烧失量不大于Ⅰ级5 Ⅱ级8 Ⅲ级15 三、掺合料“混凝土中掺用矿物掺合料的质量应符合现行标准《混凝土矿物外加剂应用技术规程》DB/T1013-2004 J10364-2004《用于水泥和混凝土中的粉煤灰》GB/T1596-2005等的规定。

矿物掺合料的掺量应通过实验确信。

检查数量按进场的批次和产品的抽样查验方案确信。

检查方式检查出厂合格证和进场复验报告。

“ 混凝土生产中为改善其某些性能、调剂混凝土强度品级、节约水泥材料、而加入的人造或工业废料及天然的矿物材料称为混凝土掺合料。

其可分为活性掺合料和非活性掺合料。

活性掺合料是指某些自身具有水硬性的材料如碱性粒化高炉矿渣、增钙液态渣、烧页岩灰等。

或某些自身不具有水硬性但经磨细与石灰或石灰和石膏拌合在一路加水后能在常温下具有胶凝性的水化产物既能在水中也能在空气中硬化这种材料称为具有活性的水硬性材料如酸性粒化高炉矿渣、硅粉、沸石粉、粉煤灰、烧页岩和火山灰质材料如火山灰、浮石、凝灰岩、硅藻土、蛋白石等。

烧失量的测定方法

烧失量的测定方法烧失量的测定可是一项非常重要的实验操作呢!那到底什么是烧失量呢?简单来说,烧失量就是在高温灼烧下,物质失去的重量占原物质重量的百分比呀。

要测定烧失量,步骤可得清楚明白。

首先要准备好精确的分析天平、高温炉等设备,然后称取一定量的样品放入预先灼烧至恒重的坩埚中。

接着将坩埚放入高温炉中,逐渐升温至规定的温度,并保持一定时间进行灼烧。

灼烧结束后,取出坩埚放在干燥器中冷却至室温,再进行称重。

计算前后重量的差值,就能得出烧失量啦。

在这个过程中,要注意坩埚的恒重一定要做好,不然会影响结果的准确性哦。

还有升温速度不能太快,不然样品可能会飞溅呢,那可就前功尽弃啦!在整个过程中,安全性和稳定性可不能忽视呀。

高温炉的使用一定要小心谨慎,防止烫伤等意外发生。

而且实验过程要稳定进行,不能有任何干扰因素影响结果。

这就像是走钢丝,必须稳稳当当的,不然就会出问题呀!烧失量的测定应用场景那可多了去了。

在建筑材料领域,它可以用来评估材料的质量和性能。

在地质领域,能帮助分析矿石的成分。

它的优势就在于简单直接呀,可以快速了解物质的一些重要特性呢。

就拿建筑用的水泥来说吧,通过测定烧失量,可以知道水泥中是否含有过多的杂质或者未完全燃烧的物质。

如果烧失量过高,那水泥的质量可能就不太好啦,会影响建筑物的强度和耐久性呢。

曾经就有一个建筑项目,因为没有重视水泥烧失量的测定,结果建成的建筑物出现了裂缝等问题,这多可怕呀!所以呀,烧失量的测定真的超级重要呢!它就像是一个小侦探,能帮我们找出物质中的秘密,让我们更好地了解和利用各种材料。

大家可千万不能小瞧它哦!。

硅灰烧失量试验方法

硅灰烧失量试验方法

硅灰烧失量试验是用来测定硅灰中含水量和挥发分的方法。

下面我会从多个角度来解释这个试验方法。

首先,硅灰烧失量试验通常是通过加热硅灰样品来测定其中的含水量和挥发分。

样品首先在称量瓶中被称重,然后放入烘箱中进行加热,通常在一定的温度下进行加热一段时间,直到样品中的水分和挥发分完全挥发为止。

之后再次称重,通过比较前后两次称重的差异来计算样品中的烧失量。

其次,这个试验方法的目的是为了确定硅灰中的含水量和挥发分的含量,这对于生产过程中的控制和质量保证非常重要。

通过这个试验可以得到硅灰的干燥后净重,从而计算出硅灰的含水量和挥发分的含量,为生产过程提供重要的参考数据。

此外,硅灰烧失量试验方法需要严格控制加热的温度和时间,以确保样品中的水分和挥发分完全挥发。

同时,在进行试验时需要注意安全,避免因加热过程中产生的气体或蒸汽对实验人员造成危害。

总的来说,硅灰烧失量试验是一种重要的分析方法,通过测定硅灰中的含水量和挥发分,可以为生产过程提供重要的数据支持,同时也需要严格控制试验条件和注意安全。

烧失量的测定方法

烧失量的测定方法

1. 方法概要:

试样在550℃的马弗炉中灼烧,驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般可忽略不计。

2. 所用试剂与设备、器皿:

1) 30mL瓷坩埚;2) 高温炉;3) 分析天平。

3. 分析步骤:

1)称取约1g试样(m),精确至0.0001g;

2)置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内从低温开始逐渐升高温度;

3)在550℃下灼烧15min~20min;

4)取出坩埚置于干燥器中冷却至室温,称量,反复灼烧,直至恒量。

4. 结果计算与表示:

烧失量的质量百分数XLOI 按下式计算XLOI=(m-m1)/m*100%

式中:XLOI ――烧失量的质量百分数,%;

m ――试料的质量,g;m1 ――灼烧后试料的质量,g。

烧失量的检验细则

烧失量的检验细则

一、依据标准:《水泥化学分析方法》(GB/T 176-2008)。

二、适用范围:水泥、粒化高炉矿渣粉及粉煤灰的烧失量测定。

三、仪器设备:分析天平——精确至0.0001g;

瓷坩埚——带盖,容量20mL~30mL;

马弗炉——可控制温度(950±25)℃。

四、分析步骤:1、称取约1g试样(m1),精确至0.0001g,放入已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内。

2、从低温开始逐渐升高温度,在(950±25)℃下灼烧15min~20min,取出坩埚置于干燥器中冷却至室温,称量。

3、反复灼烧,直至恒重。

五、结果表示:1、烧失量的质量百分数ωLo1(%)按下式计算:

ωo1=(m1-m2)/m1×10------------------------------(1)

式中:ωLo1――烧失量的质量百分数,%;

m1――试料的质量(g);

m2――灼烧后的试料的质量(g)。

2、矿渣粉在灼烧过程中由于硫化物的氧化引起的误

差,可通过式(2)、式(3)进行校正:

ωo2=0.8×(ω灼so3-ω未灼so3)-----------------------(2)

式中:ωo2――矿渣粉灼烧过程中吸收空气中氧的质量分数,%;

ω灼so3――矿渣灼烧后测得的SO3质量分数,%;

ω未灼so3――矿渣未经灼烧时的SO3质量分数,%。

X校正=X测+ωo2------------------------------(3)

X校准――矿渣粉校正后的烧失量(质量分数),%;

X测――矿渣粉试验测得的烧失量(质量分数),%。

粉煤灰烧失量试验

粉煤灰烧失量试验(一)、目的与适用范围测定粉煤灰的含炭量,粉煤灰中的含炭量过多会影响其活性、对混合料强度有明显影响。

(二)、仪器设备1、天平:不应低于四级,精度至0.0001g。

2、铂、银或瓷坩埚:带盖,容量15~30ml。

3、马弗炉:隔焰加热炉,在炉膛外围进行电阻加热。

应使用温度控制器,准确控制炉温,并定期进行校验。

(三)、试验步骤:1、先称取空瓷坩埚的质量m0,然后称取粉煤灰试样约1g(m1)精确至0.0001g,然后将粉煤灰置于已灼烧恒量的瓷坩埚内,将盖斜置于坩埚上。

2、将瓷坩埚放在马弗炉内,然后从低温开始逐渐升高温度,在800~950℃下灼烧15~20min。

3、将瓷坩埚取出置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量(见恒重说明)(m2)。

恒重说明:经第一次灼烧、冷却、称量后,通过连续对每次15min的灼烧,然后用冷却、称量的方法来检查恒定质量,当连续两次称量之差小于0.0005g时,即达到恒重。

(四)结果整理粉煤灰烧失量的质量百分数XLOI按下式计算,准确至0.1%.XLOI=((m1-(m2-m0))×100/m1式中:XLOI----粉煤灰烧失量的质量百分数,%;m0---空瓷坩埚的质量,g;m1----粉煤灰试样的质量,g;m2----灼烧后粉煤灰试样和瓷坩埚的合重,g。

(五)取样方法和评定标准GB 1596-20051、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

2、粉煤灰必试项目试验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》(GB1596-91),其品质指标应符合下表规定:烧失量(%)不大于Ⅰ级5% Ⅱ级8 % Ⅲ级15%。

铁矿石化学分析方法水泥集团公司

铁矿石化学分析方法1 范围本标准适用于本公司铁矿石中各成分的化学分析方法。

2 测定方法(一)烧失量的测定1、方法提要试样在950~1000℃的氧化气氛下,除去水分和二氧化碳,低价硫、铁等元素被氧化成高价,烧失量是试样挥发损失与吸氧增重的代数和。

2、分析步骤准确称取已在105~110℃烘过2h的粘土试样约1g,精确至0.0001g。

置于灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放于高温炉内。

由低温升起,在950℃的高温下灼烧半小时,取出坩埚,置于干燥器中冷却至室温,称量。

如此反复灼烧,直至恒重。

烧失量的百分含量按下式计算:m-m1X烧失量= ×100m式中m - 灼烧后试料的质量,gm1 - 灼烧试料的质量,g3、注意事项某些铁矿石含有一定量的低价态元素,在高温下发生氧化还原反应,如硫化物的氧化等,烧失量的测定值变化较大,测定此类铁质材料烧失量时,马弗炉的温度可控制在850℃测定。

(二)试样溶液的制备称取约0.3g试样,精确至0.0001g,置于银坩埚中,在750℃的高温炉中灼烧20~30min,取出放冷。

加入10g氢氧化钠,从低温起,在750℃的高温下熔融40min以上,取出放冷。

在300ml烧杯中加入100ml水,加热至沸,然后将坩埚放入烧杯中,盖上表面皿,加热,待熔块完全浸出后,取出坩埚,用盐酸(1+5)及水洗净,在搅拌下加入20ml 硝酸溶液,加热使溶液澄清,冷至室温后,移入250ml容量瓶中,用水稀释至标线,摇匀。

此溶液供测定二氧化硅、三氧化二铁、三氧化二铝、氧化钙、氧化镁用。

(三)二氧化硅的测定吸取50.00ml溶液放入300ml塑料杯中,加10~15ml 硝酸,冷却。

加入10ml氟化钾溶液(150g/L),搅拌,加入固体氯化钾,搅拌并压碎未溶颗粒,直至饱和并过量1~2g,冷却并静置15min,用中速滤纸过滤,用氯化钾溶液(50g/L)冲洗塑料杯与沉淀2~3次。

将滤纸连同沉淀取下,置于原塑料杯中,沿杯壁加入10ml氯化钾-乙醇溶液(50g/L)及1ml酚酞指示剂溶液(10g/L),用氢氧化钠标准滴定溶液中和未洗净的酸,仔细搅动滤纸并随之擦洗杯壁,直至溶液呈现红色,向杯中加入约200ml已中和至酚酞指示剂呈微红的沸水,用氢氧化钠标准滴定溶液滴定至微红色。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧失量测定方法

1、方法提要

试验在(950±25)℃的高温炉中灼烧,驱除二驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

通常矿渣硅酸盐水泥应对由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般可忽略不计。

2、引用标准

GB/T 176-2008水泥化学分析方法

3、仪器设备及材料

1)烘箱:能使温度控制在105±5℃

2)分析天平:称量200g,感量0.1mg

3)试验电阻炉:0—1100℃

4)瓷坩埚30mL

5)坩埚钳

6)干燥器、瓷盘、药匙等

4、试验步骤

将来样于105±5℃恒温干燥箱中烘干,取出置于干燥器内,冷却至室温。

称取约1g试样(m1),精确至0.0001g,置于已灼烧恒量的瓷坩锅中,将盖斜置于坩埚上,放在高温炉内从低温开始逐渐升高温度,在(950±25)℃下灼烧15~20min,取出坩埚置于干燥器中,冷却至室温,称重。

反复。