金属凝固原理完整ppt课件

合集下载

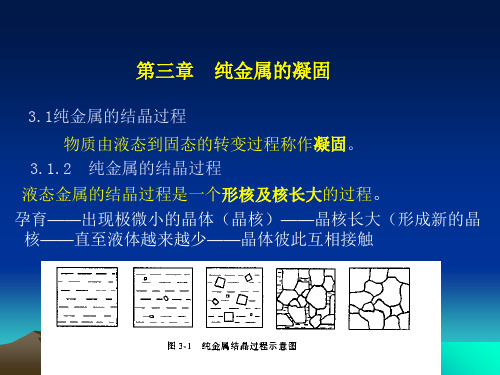

第三章 纯金属的凝固 材料科学基础课件

G V G V A a 3 G V 6 a 2

例题:设晶核为半径为r的球形,晶体元素的相对原子质量为A,

密度为ρ,阿伏加得常数为NA, 求临界晶核中所含原子数n* 的表达式(已知单位体积吉布斯自由能为△Gv ,单位面积表 面能为σ )

3.3.2.1 非均匀形核的形核功 模型:外来物质为一平面,固 相晶胚为一球冠

金属和某些低熔化熵的有机化合物,a≤2时,其液一固界面 为粗糙界面;多数无机化合物,以及亚金属铋、锑、镓、砷 和半导体锗、硅等,当a>2时,其液一固界面为光滑界面。 但以上的预测不适用于高分子,由于它们具有长链分子结构 的特点,其固相结构不同于上述的原子模型。

3.4.3 晶体长大的机制

晶体长大机制:液态原子向固相表面 的添加方式。 与固-液界面结构有关

3.4.1 晶体长大的条件

•晶体长大:液体中原子迁移到晶体表面,即液-固界面 向液体中推移的过程。 •平衡状态:(dN/dT)M=(dN/dT)F

温度对熔化和凝固速度的影响

Ti

•动态过冷:晶核长大所需的 界面过冷度。(远小于形核 所需过冷度) •晶核长大条件:动态过冷、 合适的晶核表面结构

3.4.2 液-固界面的微观结构

液-固界面始终保持平直的表面 向液相中长大,长大中的晶体 也一直保持规则的形态。 条件:正温度梯度,粗糙界面 结构的晶体为主

3.4.4.2 平面状长大形态 3.4.4.3 树枝状长大形态 液-固界面不断分支发展

条件:负温度梯度 特点:有方向性,取决于晶体结构

枝臂间距:邻近的两根二次轴中心线之间的距离。 冷却速度大,枝臂间距小,强度、塑性好

3.4.4.1 液-固界面前沿液相中的温度梯度

•正温度梯度:液相中,距液-固界面越远,温度越高。平面状 •负温度梯度:液相中,距液-固界面越远,温度越低。树枝状

例题:设晶核为半径为r的球形,晶体元素的相对原子质量为A,

密度为ρ,阿伏加得常数为NA, 求临界晶核中所含原子数n* 的表达式(已知单位体积吉布斯自由能为△Gv ,单位面积表 面能为σ )

3.3.2.1 非均匀形核的形核功 模型:外来物质为一平面,固 相晶胚为一球冠

金属和某些低熔化熵的有机化合物,a≤2时,其液一固界面 为粗糙界面;多数无机化合物,以及亚金属铋、锑、镓、砷 和半导体锗、硅等,当a>2时,其液一固界面为光滑界面。 但以上的预测不适用于高分子,由于它们具有长链分子结构 的特点,其固相结构不同于上述的原子模型。

3.4.3 晶体长大的机制

晶体长大机制:液态原子向固相表面 的添加方式。 与固-液界面结构有关

3.4.1 晶体长大的条件

•晶体长大:液体中原子迁移到晶体表面,即液-固界面 向液体中推移的过程。 •平衡状态:(dN/dT)M=(dN/dT)F

温度对熔化和凝固速度的影响

Ti

•动态过冷:晶核长大所需的 界面过冷度。(远小于形核 所需过冷度) •晶核长大条件:动态过冷、 合适的晶核表面结构

3.4.2 液-固界面的微观结构

液-固界面始终保持平直的表面 向液相中长大,长大中的晶体 也一直保持规则的形态。 条件:正温度梯度,粗糙界面 结构的晶体为主

3.4.4.2 平面状长大形态 3.4.4.3 树枝状长大形态 液-固界面不断分支发展

条件:负温度梯度 特点:有方向性,取决于晶体结构

枝臂间距:邻近的两根二次轴中心线之间的距离。 冷却速度大,枝臂间距小,强度、塑性好

3.4.4.1 液-固界面前沿液相中的温度梯度

•正温度梯度:液相中,距液-固界面越远,温度越高。平面状 •负温度梯度:液相中,距液-固界面越远,温度越低。树枝状

《金属的凝固特点》课件

。

连铸工艺

连铸工艺是将液态金属通过连续浇注 的方式,在连铸机内冷却凝固成所需 形状和性能的金属制品的工艺方法。

连铸工艺的应用范围广泛,可生产各 种规格的钢材,如板材、管材、型材 等。

连铸工艺具有高效、节能、环保等优 点,是现代钢铁工业中的重要生产工 艺之一。

定向凝固工艺

定向凝固工艺是一种通过控制热 流方向,使液态金属在特定方向 上凝固,从而获得具有定向组织

结构的金属制品的工艺方法。

定向凝固工艺主要用于制备高性 能的金属材料,如高温合金、单

晶叶片等。

定向凝固工艺具有组织细密、力 学性能优异、耐高温等特点,广 泛应用于航空、航天、能源等领

域。

05

金属的凝固应用

在机械制造中的应用

01

02

03

零件制造

金属凝固后具有良好的强 度和耐久性,因此在机械 制造中广泛应用于制造各 种零件和工具。

金属的凝固速率

01

影响因素

冷却速率、金属的纯度和结晶温度。

02

规律

冷却速率越快,凝固速率越高;金属纯度越高, 凝固速率越高;结晶温度越高,凝固速率越高。

金属的凝固缺陷

01 凝固过程中由于各种原因导致金属内部结构的不 完善或异常。

02 主要类型:缩孔、疏松、偏析、裂纹等。

02 对金属的性能产生不良影响,如降低机械性能、 耐腐蚀性能等。

01 结晶温度

金属开始从液态向固态转变的温度点。

02 影响因素

金属的纯度、冷却速率和金属的种类。

03 规律

纯金属的结晶温度较高,合金的结晶温度较低; 冷却速率越大,结晶温度越高。

金属的凝固结构

金属的固态晶格结构。

影响因素:金属的原子半 径、晶体结构和化学键类 型。

连铸工艺

连铸工艺是将液态金属通过连续浇注 的方式,在连铸机内冷却凝固成所需 形状和性能的金属制品的工艺方法。

连铸工艺的应用范围广泛,可生产各 种规格的钢材,如板材、管材、型材 等。

连铸工艺具有高效、节能、环保等优 点,是现代钢铁工业中的重要生产工 艺之一。

定向凝固工艺

定向凝固工艺是一种通过控制热 流方向,使液态金属在特定方向 上凝固,从而获得具有定向组织

结构的金属制品的工艺方法。

定向凝固工艺主要用于制备高性 能的金属材料,如高温合金、单

晶叶片等。

定向凝固工艺具有组织细密、力 学性能优异、耐高温等特点,广 泛应用于航空、航天、能源等领

域。

05

金属的凝固应用

在机械制造中的应用

01

02

03

零件制造

金属凝固后具有良好的强 度和耐久性,因此在机械 制造中广泛应用于制造各 种零件和工具。

金属的凝固速率

01

影响因素

冷却速率、金属的纯度和结晶温度。

02

规律

冷却速率越快,凝固速率越高;金属纯度越高, 凝固速率越高;结晶温度越高,凝固速率越高。

金属的凝固缺陷

01 凝固过程中由于各种原因导致金属内部结构的不 完善或异常。

02 主要类型:缩孔、疏松、偏析、裂纹等。

02 对金属的性能产生不良影响,如降低机械性能、 耐腐蚀性能等。

01 结晶温度

金属开始从液态向固态转变的温度点。

02 影响因素

金属的纯度、冷却速率和金属的种类。

03 规律

纯金属的结晶温度较高,合金的结晶温度较低; 冷却速率越大,结晶温度越高。

金属的凝固结构

金属的固态晶格结构。

影响因素:金属的原子半 径、晶体结构和化学键类 型。

金属的凝固成形PPT优秀课件

充型能力越强。 3.浇注系统的的结构 浇注系统的结构越复杂,流动阻力

越大,充型能力越差。

(三)铸型充填条件

1. 铸型的蓄热系数 铸型的蓄热系数表示铸型从其中的 金属吸取热量并储存在本身的能力。

2.铸型温度 铸型温度越高,液态金属与铸型的温差 越小,充型能力越强。

3.铸型中的气体

(四)铸件结构

(1)折算厚度 折算厚度也叫当量厚度或模数,为铸件体积 与表面积之比。折算厚度大,热量散失慢,充型能力就 好。铸件壁厚相同时,垂直壁比水平壁更容易充填。

17

三、铸造内应力、变形与裂

纹

(一)铸造内应力

铸件在凝固以后的继续冷却过程中,其固态收缩受到阻 碍,铸件内部即将产生内应力。

1.机械应力(收缩应力) 上型

合金的线收缩受到铸型、 型芯、浇冒系统的机械阻 碍而形成的内应力。

机械应力是暂时应力。

下型

18

2.热应力

热应力是由于铸件壁厚不均匀,各部分冷却速度不同, 以致在同一时期内铸件各部分收缩不一致而引起的应力。

2.适应性强:(1)合金种类不受限制; (2)铸件大小几乎不受限制。

3.成本低:(1)材料来源广; (2)废品可 重熔; (3)设备投资低。

4.废品率高、表面质量较低、劳动条件差。

4

第一节 金属的凝固特点

一 液态金属的充型能力与流动性

充型—— 液态合金填充铸型的过程。

充型能力——液体金属充满铸型型腔,获得尺寸精确、 轮廓清晰的成形件的能力。

T

1

TH

1

2

塑性状态

++-

t0~t1: t1~t2: t2~t3:

11

T临

22

2

越大,充型能力越差。

(三)铸型充填条件

1. 铸型的蓄热系数 铸型的蓄热系数表示铸型从其中的 金属吸取热量并储存在本身的能力。

2.铸型温度 铸型温度越高,液态金属与铸型的温差 越小,充型能力越强。

3.铸型中的气体

(四)铸件结构

(1)折算厚度 折算厚度也叫当量厚度或模数,为铸件体积 与表面积之比。折算厚度大,热量散失慢,充型能力就 好。铸件壁厚相同时,垂直壁比水平壁更容易充填。

17

三、铸造内应力、变形与裂

纹

(一)铸造内应力

铸件在凝固以后的继续冷却过程中,其固态收缩受到阻 碍,铸件内部即将产生内应力。

1.机械应力(收缩应力) 上型

合金的线收缩受到铸型、 型芯、浇冒系统的机械阻 碍而形成的内应力。

机械应力是暂时应力。

下型

18

2.热应力

热应力是由于铸件壁厚不均匀,各部分冷却速度不同, 以致在同一时期内铸件各部分收缩不一致而引起的应力。

2.适应性强:(1)合金种类不受限制; (2)铸件大小几乎不受限制。

3.成本低:(1)材料来源广; (2)废品可 重熔; (3)设备投资低。

4.废品率高、表面质量较低、劳动条件差。

4

第一节 金属的凝固特点

一 液态金属的充型能力与流动性

充型—— 液态合金填充铸型的过程。

充型能力——液体金属充满铸型型腔,获得尺寸精确、 轮廓清晰的成形件的能力。

T

1

TH

1

2

塑性状态

++-

t0~t1: t1~t2: t2~t3:

11

T临

22

2

金属凝固原理ppt课件

3、通过大量的实验研究,Chalmers及大野笃美等人 提出“激冷等轴晶游离”理论,Jackson、Southi等 人提出“枝晶熔断”及“结晶雨”理论,以此为指 导可有效控制结晶过程和凝固组织。在这些理论的 基础上,机械及超声波振动、机械及电磁液相搅拌、 孕育处理、变质处理等技术得以发展与推广并仍在 不断改进及完善。

可锻铸铁、球墨铸铁:战国时期已有白心、黑心可锻铸铁。 西汉时期此技术达成熟,成为铸作坊中的常规工艺。近年来 发现近十件石墨为球形的铸铁农具。

层叠铸造:王莽时代,一次铸184枚铜钱、河南温县窑出 土的2000年前叠箱浇注的铸件,一组18个马嚼子。

大型及特大型铸件:沧州铁狮子:公元953年:50吨;当 阳铁塔:公元1061年,50吨;正定铜佛:公元971年: 50吨;永乐大钟:公元1418年,46吨。

“王冠上的明珠” 航空发动机是航空航 天器的核心部件,其发展水平已成为一个国 家科技水平、军事实力和综合国力的重要标 志之一。人类航空史上航空动力技术的每一 次重大革命性进展,无不与凝固技术的突破 和进步相关。

“金融经济”、“网络经济”、“知识经济”等 意识的强烈冲击→传统的金属材料成形加工工业被 看成了“老气横秋”的“夕阳工业”。

1

AR 2

A

DL2

mls( )

3、Flemings等从工程的角度出发,进一步考 虑了SP两相区的液相流动效应,提出局部溶 质再分配方程等理论模型。

4、俄裔捷克铸造工程师Chvorinov通过对大量 冷却曲线的分析,巧妙地引入铸件模数的概 念,导出了著名的平方根定律,至今仍是铸 造工艺设计的理论依据2 之一。

例: 小尺寸铸件 金属型 快速凝固 凝固时间极短 (几秒) 溶质的扩散和对流的作用将不明显,导 热成为SP的控制环节。

可锻铸铁、球墨铸铁:战国时期已有白心、黑心可锻铸铁。 西汉时期此技术达成熟,成为铸作坊中的常规工艺。近年来 发现近十件石墨为球形的铸铁农具。

层叠铸造:王莽时代,一次铸184枚铜钱、河南温县窑出 土的2000年前叠箱浇注的铸件,一组18个马嚼子。

大型及特大型铸件:沧州铁狮子:公元953年:50吨;当 阳铁塔:公元1061年,50吨;正定铜佛:公元971年: 50吨;永乐大钟:公元1418年,46吨。

“王冠上的明珠” 航空发动机是航空航 天器的核心部件,其发展水平已成为一个国 家科技水平、军事实力和综合国力的重要标 志之一。人类航空史上航空动力技术的每一 次重大革命性进展,无不与凝固技术的突破 和进步相关。

“金融经济”、“网络经济”、“知识经济”等 意识的强烈冲击→传统的金属材料成形加工工业被 看成了“老气横秋”的“夕阳工业”。

1

AR 2

A

DL2

mls( )

3、Flemings等从工程的角度出发,进一步考 虑了SP两相区的液相流动效应,提出局部溶 质再分配方程等理论模型。

4、俄裔捷克铸造工程师Chvorinov通过对大量 冷却曲线的分析,巧妙地引入铸件模数的概 念,导出了著名的平方根定律,至今仍是铸 造工艺设计的理论依据2 之一。

例: 小尺寸铸件 金属型 快速凝固 凝固时间极短 (几秒) 溶质的扩散和对流的作用将不明显,导 热成为SP的控制环节。

金属凝固原理课件

形核速率

描述形核过程的快慢,与温度、过 冷度等因素有关。

晶体的长大与生长形态

晶体长大

晶核形成后,周围的原子或分子 继续附着到晶核上,使晶体逐渐

长大的过程。

生长形态

晶体生长过程中形成的外观形态, 如树枝状、柱状、球状等。

生长速率

晶体长大的速度,通常与温度梯 度、溶质浓度等因素有关。

04

金属凝固过程中的组织与性能

02

金属凝固过程中的传热与传质

传热与传质的基本概念

传热

指热量从高温处传递到低温处的 现象,是热量传递的一种方式。

传质

指物质从一处传递到另一处的现 象,是物质传递的一种方式。

金属凝固过程中的传热与传质现象

传热现 象

在金属凝固过程中,热量从液态传递 到固态,使液态金属逐渐冷却并转变 为固态。

传质现 象

03

金属凝固过程中的形核与长大

形核的基本概念

形核

指在液态金属中形成固相 晶核的过程。

形核过程

在液态金属冷却过程中, 原子或分子的排列逐渐变 得有序,最终形成固体晶 格结构。

形核率

单位时间内形成的晶核数量。

形核机制与形核速率

均质形核

在液态金属中自发形成晶核的过 程,需要克服能量障碍。

异质形核

在金属中的杂质或界面上形成晶核 的过程,通常较容易发生。

02

金属凝固是金属材料制备和加工 过程中最重要的物理过程之一, 对金属材料的性能和应用具有重 要影响。

金属凝固的物理过程

01

02

03

冷却过程

金属液体在冷却过程中, 原子逐渐失去液态的无序 性,开始形成固态晶格结 构的过程。

形核过程

在金属液体冷却到熔点以 下时,原子开始聚集形成 晶核的过程,是金属凝固 的起始点。

描述形核过程的快慢,与温度、过 冷度等因素有关。

晶体的长大与生长形态

晶体长大

晶核形成后,周围的原子或分子 继续附着到晶核上,使晶体逐渐

长大的过程。

生长形态

晶体生长过程中形成的外观形态, 如树枝状、柱状、球状等。

生长速率

晶体长大的速度,通常与温度梯 度、溶质浓度等因素有关。

04

金属凝固过程中的组织与性能

02

金属凝固过程中的传热与传质

传热与传质的基本概念

传热

指热量从高温处传递到低温处的 现象,是热量传递的一种方式。

传质

指物质从一处传递到另一处的现 象,是物质传递的一种方式。

金属凝固过程中的传热与传质现象

传热现 象

在金属凝固过程中,热量从液态传递 到固态,使液态金属逐渐冷却并转变 为固态。

传质现 象

03

金属凝固过程中的形核与长大

形核的基本概念

形核

指在液态金属中形成固相 晶核的过程。

形核过程

在液态金属冷却过程中, 原子或分子的排列逐渐变 得有序,最终形成固体晶 格结构。

形核率

单位时间内形成的晶核数量。

形核机制与形核速率

均质形核

在液态金属中自发形成晶核的过 程,需要克服能量障碍。

异质形核

在金属中的杂质或界面上形成晶核 的过程,通常较容易发生。

02

金属凝固是金属材料制备和加工 过程中最重要的物理过程之一, 对金属材料的性能和应用具有重 要影响。

金属凝固的物理过程

01

02

03

冷却过程

金属液体在冷却过程中, 原子逐渐失去液态的无序 性,开始形成固态晶格结 构的过程。

形核过程

在金属液体冷却到熔点以 下时,原子开始聚集形成 晶核的过程,是金属凝固 的起始点。