乘用车车身防腐密封及排水设计指南

普通乘用车白车身防腐设计指导规范

普通乘用车白车身防腐设计指导规范白车身防腐设计是指普通乘用车在制造过程中,为了延长车身使用寿命和提高抗腐蚀性能而采取的一系列措施。

下面是普通乘用车白车身防腐设计的指导规范。

一、材料选择1.1钢材选择:应选择高强度、耐腐蚀性好的钢材,如镀锌钢板、不锈钢板等。

1.2薄板选择:应选择材质均匀、表面质量好、耐腐蚀性好的薄板。

二、涂层设计2.1防腐底漆:在白车身涂装前,应先进行底漆涂装,以增强涂层的附着力和耐腐蚀性。

2.2腻子层:在底漆干燥后,应进行腻子层处理,以充填车身表面的凹凸不平,提高涂装的平整度。

2.3面漆:应选用耐候性好、耐腐蚀性好的面漆,以保持车身涂层的稳定性和美观性。

三、装配设计3.1隔离设计:应将易受腐蚀的零部件与车身表面隔离,减少腐蚀的可能性。

3.2悬挂部件:应采用抗腐蚀性能好的材料制造,如不锈钢等。

3.3密封设计:应加强车身密封,防止水分侵入车身内部,造成腐蚀。

四、加工工艺4.1导电性处理:在车身制造过程中,应进行导电性处理,以保证涂层的附着性和防腐性。

4.2表面处理:在车身制造过程中,应进行表面处理,如除锈、去油等,以减少涂装过程中的污染。

4.3焊接工艺:应采用适当的焊接工艺,以减少热影响区域的腐蚀。

五、质量控制5.1涂装质量:应加强涂装工艺的控制,确保涂层的质量和厚度。

5.2检测与修复:应进行涂层的定期检测,一旦发现涂层存在问题,应及时进行修复。

六、维护和保养6.1清洁保养:应定期对车身进行清洁和保养,防止车身表面积存污垢和腐蚀物。

6.2防腐处理:应定期对车身进行防腐处理,在时间和成本允许的情况下,可以进行补漆等措施。

在普通乘用车白车身防腐设计中,以上所述的指导规范可作为参考,但具体的设计和工艺还需根据实际情况和生产工艺来确定。

只有通过合理的材料选择、涂层设计、装配设计、加工工艺以及质量控制等方面的综合考虑,才能保证普通乘用车白车身防腐设计的有效性和可靠性,延长车身的使用寿命。

汽车白车身密封和防腐设计

车身密封-防腐介绍(白车身)车身防腐性能是决定车身使用寿命的重要指标。

由于车身在行驶中经常受到高速石子的撞击,还经历潮湿和酸碱环境,要使整车满足设计任务书的要求,必须要分析车身各个部件在使用中的腐蚀风险,从结构设计和材料选择开始,确保防腐材料在整车(白车身)零部件上的可实施性。

一.PSA的防腐目标●保证零件16年的安全运行(售后15年+1年商品化前的整车库存)判断的标准:60个CAV循环●保证13年无穿孔(售后12年+1年商品化前的整车库存),按照国标QC/T 484—1999,车身耐腐蚀性要求是8无穿孔年。

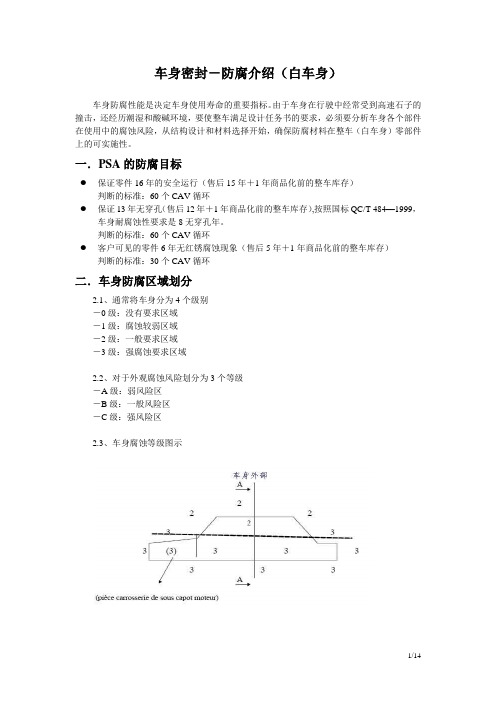

判断的标准:60个CAV循环●客户可见的零件6年无红锈腐蚀现象(售后5年+1年商品化前的整车库存)判断的标准:30个CAV循环二.车身防腐区域划分2.1、通常将车身分为4个级别-0级:没有要求区域-1级:腐蚀较弱区域-2级:一般要求区域-3级:强腐蚀要求区域2.2、对于外观腐蚀风险划分为3个等级-A级:弱风险区-B级:一般风险区-C级:强风险区2.3、车身腐蚀等级图示O:有抗石击要求N:无抗石击要求三.防腐密封定义3.1、通用涂层定义:防腐原理:以牺牲性材料保护钢板。

试验证明:10um/10um的双面镀锌钢板暴露在大气中,5年才出现红锈,而0.7的裸板暴露在大气中是3年穿孔。

根据镀锌工艺,镀锌分为热镀锌(G)和电镀锌(EZ),电镀锌成本高于热镀锌,通常G10/10的防腐效果等同于EZ7.5/7.5。

按照防腐等级划分,各个部件的镀锌层厚度见$2.4。

●磷化层防腐原理:在金属表面形成一层1.8-2.5um的复合磷酸盐保护层,这层镀层是粘附在被碱腐蚀腐蚀出轻微刻痕的锌层表面,其耐大气腐蚀能力非常强,而且为电泳漆提供很好的底层。

●电泳层防腐原理:利用环氧树脂在金属表面形成一层8-25um厚度的封闭膜,将金属同大气和各种介质隔离。

DPCA目前使用的是PPG第五代阴极电泳漆,其泳透性可以达到30cm,可以提高空腔内部的漆膜厚度,可以减少长空腔的工艺孔。

普通乘用车白车身防腐蚀设计规范

《普通乘用车白车身防腐设计指导规范》编制说明(标准送审稿)a.工作简况1、任务来源本标准依据中国汽车工程学会2014年12月12日印发中汽学函[2014]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2014-3制定,标准名称《普通乘用车白车身防腐设计指导规范》。

本标准主要完成单位:华晨汽车集团控股有限公司、江淮汽车集团股份有限公司、长城汽车股份有限公司、北京新能源汽车股份有限公司、奇瑞汽车股份有限公司、上海格麟倍信息科技有限公司、一汽-大众汽车有限公司、重庆长安汽车股份有限公司、上海汽车集团股份有限公司乘用车公司、中国第一汽车有限公司天津技术开发分公司、上汽通用五菱汽车股份有限公司、河北红星汽车制造有限公司。

2、主要工作过程2015年12月由华晨汽车集团控股有限公司、江淮汽车集团股份有限公司向中国汽车工程学会(以下简称中汽学会)提出制定《普通乘用车白车身防腐设计指导规范》标准的申请,2016年1月成立了标准工作组,提出撰写思路并进行分工。

标准工作组于2016年3月在上海召开了标准启动会,会议确认了标准工作计划、撰写大纲、章节目录和工作分工。

2016年5月标准稿(标准框架编制)沟通(重庆)2016年12月标准稿(第一阶段草稿)沟通(成都)2017年5月标准稿组内评审(邮件形式)2017年5月标准稿(第二阶段草稿)评审会议(柳州)2017年9月标准稿定稿评审会议(沈阳)2017年10 月向中国汽车工程学会提交标准送审稿2017年11 月单项标准终审会议(北京)2018年01月标准发布3 、主要参加单位和工作组成员及主要工作本标准负责起草单位:华晨汽车集团控股有限公司、江淮汽车集团股份有限公司。

本标准参加起草单位:长城汽车股份有限公司、北京新能源汽车股份有限公司、奇瑞汽车股份有限公司、上海格麟倍信息科技有限公司、一汽-大众汽车有限公司、重庆长安汽车股份有限公司、上海汽车集团股份有限公司乘用车公司、中国第一汽车有限公司天津技术开发分公司、上汽通用五菱汽车股份有限公司、河北红星汽车制造有限公司。

乘用车车身防腐密封及排水设计指南

乘用车车身防腐密封及排水设计指南首先,乘用车车身的防腐密封设计需要考虑车辆各个部件的材料选择和密封方式。

车身的各个构件包括车门、车顶、车尾等,这些构件都需要具备一定的防腐能力。

因此,在材料选择上应优先选择能够有效抵御湿润环境和腐蚀性物质侵蚀的材料,如不锈钢、镀锌钢板等。

此外,还可以通过涂覆防腐油漆或防腐涂层的方式来增强车身的防腐能力。

其次,在乘用车车身的设计上,需要考虑到防水排水系统的布局和设计。

这些系统可以有效地防止车辆内部积水和雨水渗入车身,从而减少车辆受到腐蚀的风险。

在车门、车顶和车尾等部位都应设置排水孔或排水槽,以便及时排水。

同时,应将排水系统与车辆底盘的防锈涂层相结合,以确保车身的完整性和排水效果。

此外,还应对车辆底盘进行必要的防腐处理和密封设计。

底盘是车辆最容易受到腐蚀的部位,特别是在行驶过程中可能会与湿润的道路表面接触,因此需要进行特殊的防腐处理。

一种常见的处理方法是采用防锈涂层或底盘防护板,以保护底盘的完整性和耐久性。

另外,在乘用车车身的设计中,还应注意门窗的密封性能。

门窗是车辆与外界环境接触最密切的部位,其密封性能直接关系到车辆内部的舒适性和防腐能力。

因此,在门窗的设计中应选择密封性好的材料,如橡胶密封条,并且确保门窗的安装紧密,以防止湿气和雨水的侵入。

最后,为了确保乘用车车身的防腐密封效果,还需要进行必要的检测和维护。

在生产过程中,应检测车身各个部位的密封性能和防腐涂层的质量,以确保其符合设计要求。

在使用过程中,还需定期检查和清洗车身,及时处理车身上的防腐涂层破损或受损的地方,保持其良好的防腐能力。

综上所述,乘用车车身的防腐密封及排水设计对于车辆的耐久性和耐腐蚀能力至关重要。

通过选择合适的材料和密封方式,布置合理的防水排水系统以及进行必要的检测和维护,可以使乘用车车身在湿润环境中保持良好的防腐能力,延长其使用寿命。

乘用车车身水管理设计综述

2021年第3期李仲奎樊树军徐泽彬陈礼杰(东风汽车公司技术中心,武汉430058)【摘要】为提升乘用车车身的防水能力,探讨了车身湿区的水管理方法和阻止车外的水进入车身干区的水管理方法。

首先明确了车身湿区、干区的定义和车身湿区、干区的分界面,然后阐述了车身外部的导水、排水设计,后续章节重点分析了外界的水进入车身内部的各类途径,和各类进水途径的封堵方法,最后总结出与防水相关的试验是判定车身密封性能高低的依据。

综上,车身水管理也是车身设计的重要环节,好的密封防水性能是设计出来的。

主题词:乘用车车身水管理密封试验验证中图分类号:U463.82+1文献标识码:ADOI:10.19822/ki.1671-6329.20200183A Review on the Water Management Design for Passenger Car BodyLi Zhongkui,Fan Shujun,Xu Zebin,Chen Lijie(Dongfeng Motor Corporation Technical Center,Wuhan 430058)【Abstract 】In order to improve the waterproof ability of passenger car body,the methods of water management in the wet area of the body and the methods of water management to prevent the water outside the car from entering the dry area of the body are discussed.First,the definition of the body wet area,dry area,and the interface of the wet area,dry area have been clarified,and then expounds the external guide water and drainage design of car body,subsequent chapters,thevarious ways of the outside world water into the body within,and all kinds of water way of plugging methods are analyzed.Finally it gives a result that the related waterproof test is the determining factor which determines if the basis of body sealing performance can be high or low.To sum up,the body water management is an important part of the body design.Besides,excellent sealing waterproof performance can be designed.Key words:Passenger car body,Water management,Sealing,Experimental verification乘用车车身水管理设计综述【欢迎引用】李仲奎,樊树军,徐泽彬,等.乘用车车身水管理设计综述[J].汽车文摘,2021(3):40-46.【Cite this paper 】Li Z,Fan S,Xu Z,et al.A Review on the Water Management Design for Passenger Car Body [J].Automotive Digest(Chinese),2021(3):40-46.0引言汽车的密封防水性能对于驾乘体验和车辆质量有重要影响,一辆优秀的汽车不仅需要具备高质量的车身强度和动力性能,还需要具备出色的防水能力。

QZTB 06.002-2012乘用车零部件防腐技术要求

FS-3

腐蚀中等的工作环境

内部区域、 外部区域

FS-4

腐蚀较严重的工作环境

外部区域

FS-5

腐蚀严重的工作环境

高

FS-6

外部区域

5 各系统外购零部件的腐蚀防护等级划分 整车重要零部件腐蚀防护等级划分,见表 2 表 2 零部件防腐等级划分明细表

腐蚀防护 等级标识

零部件名称

FS-6 轮辋、标牌(车标、制造厂、车名)

4 腐蚀等级定义

根据零部件能否可见、工作环境及功能进行划分。零部件腐蚀等级定义,见表 1。

表 1 零部件腐蚀防护等级定义表

耐盐雾等级代号

腐蚀环境

区域

备注

FS-1

腐蚀轻微的工作环境

内部区域

表 1 零部件腐蚀防护等级定义表(续)

Q/ZTB 06.002-2012

低

FS-2

腐蚀轻微的工作环境

内部区域(可见)

Q/ZT

众泰控股集团有限公司企业标准

Q/ZTB 06.002-2012

乘用车零部件防腐技术要求

2012-06-30 发布

2012-07-10 实施

众 泰 控 股 集 团 有 限 公 司 发布

前言

本标准由众泰汽车工程研究院提出。 本标准由众泰汽车工程研究院标准法规科归口管理。 本标准由众泰汽车工程研究院工艺工程部负责起草。 本标准主要起草人:谭红亮。 本标准为首次发布。

Q/ZTB 06.002-2012

I

Q/ZTB 06.002-2012

乘用车零部件防腐技术要求

1 范围

本标准规定了乘用车防腐关键、重要零部件的防腐等级和防腐术语定义及防腐技术要求。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。 凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

汽车车身密封条设计指南

汽车车身密封条设计指南目录1 车身密封条概述 (1)1.1 车身密封条的定义、命名与分类 (1)1.1.1 车身密封条的定义、命名与分类 (1)1.1.2 车身密封条的分类 (2)1.2 车身密封条设计要求 (3)1.2.1 车身密封条系统通用要求 (3)1.2.2 车身密封条功能要求 (4)1.3 车身密封条材料、典型结构、安装方式及相关工艺 (4)1.3.1 车身密封条材料 (4)1.3.2 密封条典型断面结构及安装方式 (5)1.3.3 密封条生产工艺介绍 (13)2 车身密封条设计流程 (16)2.1 车身密封条设计过程介绍 (16)2.1.1 前期研究阶段 (16)2.1.2 概念设计阶段 (16)2.1.3 详细设计阶段 (16)2.1.4 设计验证阶段 (17)2.1.5 认证和生产准备阶段 (17)2.2 车身密封条开发各阶段输入输出内容定义 (17)3 车身密封条详细设计 (18)3.1 发罩密封设计 (18)3.2 行李箱或掀背门密封设计 (21)3.3 车门密封 (24)3.3.1 门密封条 (25)3.3.2 门框密封条 (36)3.3.3 B 柱密封条设计 (42)3.3.4 玻璃导槽密封条设计 (45)3.3.5 内、外水切 (50)3.4 前后风窗玻璃密封条 (56)3.5 顶盖装饰条 (58)4 车身密封条设计评审及验证 (60)4.1 设计评审 (60)4.2 设计验证 (60)5 典型设计案例 (61)5.1 概念设计描述 (61)5.2 典型断面设计 (62)5.3 3D 数据设计 (63)5.4 设计评审及验证 (64)6 密封条常见问题点 (66)附录 A (67)车身密封条设计指南1 车身密封条概述1.1 车身密封条的定义、命名与分类1.1.1 车身密封条的定义、命名与分类1.1.1.1 玻璃导槽密封条是一种固定在窗框、玻璃导轨上的密封条,密封或滑动唇边、底部表面通常采用喷涂、植绒或与其他硬质耐磨材料共挤出,起到玻璃导向、密封、隔音、装饰等作用。

05-客车车身防腐蚀新技术

客车车身防腐蚀新技术中国客车制造企业近年来在商用车领域发展如火如荼,全球销售网络四通八达,已逐步呈现为一种强势的民族品牌。

车身耐腐蚀性影响整车外观、安全性及使用寿命,成为市场角逐制胜的法宝所在,因此整车耐蚀性的提高得到了业界的普遍关注与重视,从结构优化、材料选择、新技术推广应用等方面创新性的开展了一定工作。

一、结构优化:防腐结构的合理与否对整车耐蚀性的控制尤为重要,无进/存水的空腔夹层及不产生积聚污泥的结构是关键1、轮罩区域防腐专项梳理与检查:对在线车辆轮罩区域材质、搭接缝质量、密封施工质量、骨架钣金结构等进行专项梳理与排查,将检查出的穿线孔未密封、搭接缝间隙过大、涂胶不严、护线盒结构进存水等问题进行分解落实,并反馈至相关部门及责任人进行整改,目前已实现在线主导车型轮罩区域的结构优化与全方位密封处理,市场订单轮罩区域锈蚀问题自本年度开始明显逐步减少。

2、车辆下线底架漆找补调整至外包工施工,固定人员及工序,解决常出现的底架漆漏喷及流液孔漏堵问题。

3、所有下线车辆执行底盘防护蜡喷涂工艺,提高底盘车架防腐性能,且解决因防腐差异化的需求而常出现执行不畅、漏喷问题,同时配备新型GRACO(固瑞克)底盘蜡喷涂机且采用整体外包方式,从源头上解决了喷涂不严密、涂层薄等问题。

4、无侧窗车辆整体磷化吊装天窗方案确定与实施,解决无侧窗车辆不能磷化,手工除油工作量大且常出现的清洁除油不到位问题。

5、矩形管式车架全部采用高压无气喷涂技术注内腔防护蜡,提高底架内腔防腐能力。

6、仓门/轮罩骨架采用镀锌钢管,简化涂漆流程,解决骨架内腔流锈水问题。

7、罗氏道普渗透型防锈剂在海外高端区域订单应用,提升下线车辆发动机、轮毂、车身/仓体电镀件的防腐蚀能力。

8、大矩形管式全承载车架采取型钢单件喷砂处理,缓解集团公司抛丸设备老化,除锈不净而需手工处理困难的问题。

9、设计制作四合一磷化液操拭除锈工艺看板,规范操作确保涂层质量。

10、编制修订《整车防腐工艺守则》。

车身密封性设计地的要求的要求规范

车身密封性设计规范前言本标准按照 GB/T 1.1-2009 给出的规则起草。

本规范的主要目的在于提高汽车的乘坐舒适性以及提高车身防腐蚀性要求。

本规范所代替规范的历次版本发布情况为:首次制定。

车身密封性设计规范1 范围本规范规定了乘用车车身密封性的设计要求。

本规范适用于乘用车密封性设计2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

QC/T 646.1-2000 汽车粉尘密封性试验粉尘洞法QC/T 476-2007 客车防雨密封性限值及试验方法3 概述车身的密封性能是衡量汽车质量的重要指标之一,它直接影响车辆的乘坐舒适性、NVH、防腐性能、空调的效率以及燃油经济性。

此外,车身的密封性还能作为一个检测手段,用来衡量和控制车身的制造质量。

良好的车身密封性能不仅需要合理的车身结构和密封设计,而且还需要良好的工艺保证及生产过程能力控制。

焊装车间对焊接零件间隙的控制、密封胶工艺的正确使用,以及涂装车间PVC胶的涂抹工艺和总装车间的装配工艺都会对整车的密封性能产生巨大的影响。

因此整车的密封性能还是衡量一辆汽车的制造工艺水平、控制产品生产过程质量好坏的一个重要指标,并用来帮助发现生产过程中难以发现的一些隐形问题,以提升质量控制,这对于整车汽车厂具有重大的意义。

4 术语4.1 静态密封车身结构的各连接部分,设计要求对其间隙进行密封,而且在使用过程中这种密封关系是固定不动的,一般采用涂敷密封胶的方法来实现。

4.2 动态密封对车身上的门、窗、孔盖等活动部位之间的配合间隙进行密封。

靠密封条的压缩变形来实现,不仅能防止风、雨和尘埃的侵入,同时还能缓和车门关闭时测冲击和车辆行驶中的振动。

5 主要设计内容5.1 防止(雨)水、尘土、污染气体侵入室内的密封性设计。

5.2 防止振动、噪声、热量侵入室内的密封性设计。

乘用车车身防腐密封及排水设计指南

乘用车车身防腐密封及排水设计指南1 范围本指南明确了乘用车白车身防腐密封及排水设计原则、各分级面的干湿分区、腐蚀环境分级,规范提供了湿区排水主要措施、干湿联通面密封措施和白车身防腐工艺方案及其选用指导方法。

本指南适用于乘用车白车身防腐密封及排水方案设计,其它车型的车身防腐密封及排水设计工作可参考本指南。

2 规范性引用文件下列标准对于本文件的应用是必不可少的。

凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据本规范达成协议的各方研究使用这些文件最新版本的可能性。

QC/T 732 乘用车强化腐蚀试验方法T/CSAE 69 乘用车整车强化腐蚀试验评价方法T/CSAE 92 普通乘用车白车身防腐结构设计指导规范3 术语和定义下列术语和定义适用于本文件。

3.1 白车身按T/CSAE 92定义。

3.2 湿区面整车行驶或露天放置,允许雨水、洗车水、路面积水等流经的钣金表面。

3.3 干区面整车行驶或露天放置,不允许雨水、洗车水、路面积水等流经的的钣金表面。

3.4 干湿分区密封面干湿区联通的分界面,如孔洞及钣金搭接缝隙等。

4 白车身防腐密封及排水设计步骤a)根据车身结构和防水等级,确定各级面干湿分区及其腐蚀环境等级(详见第5章)。

b)根据车身水的流向,为湿区面进行排水设计(详见第6章),干区面无需排水设计,仅需要满足工艺要求。

c)确定干湿分区密封面,开展密封设计(详见第7章)。

d)依据防腐目标和各防腐工艺方案在环境中防锈能力,选择防腐工艺方案(详见第8章)。

5 白车身各级面干湿分区及其腐蚀环境等级5.1白车身各级面干湿分区依据干湿区的定义和常规车身防水等级,车身各级面干湿分区见下表1(下表为干湿区设定参考,部分车型略有不同,可按具体产品设计防水等级和干湿区定义优化分区设定)。

表1 车身各级面干湿分区可见面车外可以直接看到的表面车底举起直接看到的表面打开四门两盖可见的面⏹湿区⏹湿区⏹湿区被装配件覆盖面乘员舱外被装配件覆盖的表面机舱内被装配件覆盖的表面乘员舱内/尾门内板被装配件覆盖的表面四门与发盖被装配件覆盖的表面⏹湿区⏹湿区⏹干区⏹湿区内腔/搭接面白车身开闭件⏹A,B,C柱下膨胀胶的上部:干区⏹其他为湿区⏹湿区⏹干区5.2白车身腐蚀环境等级依据白车身各位置的腐蚀强度,白车身工作环境分4个等级,见表2 。

轿车车身防腐蚀整体方案课件

轿车车身防腐蚀整体方案课件轿车车身防腐蚀整体方案,本讲座的目的,什么是腐蚀,为什么会有腐蚀;汽车腐蚀为什么会发生;年轻的设计师应该注意的车身结构设计问题;项目负责人在产品工艺评审中应注意的问题,内容摘要,一、轿车腐蚀汽车防腐蚀的需求金属腐蚀的原理金属腐蚀分类汽车腐蚀的原因汽车腐蚀的分类轿车车身腐蚀分布统计二、轿车防腐蚀设计车身用钢板设计车身结构设计结构设计与制造,内容摘要,三、制造技术实现产品防腐需求冲压防腐蚀焊装车间防腐蚀工艺涂装车间防腐蚀工艺总装车间防腐蚀工艺车身贮运过程防腐蚀工艺四、防腐蚀评价电泳泳透率试验及设计更改整车防腐蚀性能试验,轿车防腐蚀的需要,随着社会的不断发展,人类生活水平的不断提高,人们对轿车的舒适性和耐久性的要求也日益提高。

轿车质量问题正在被高度重视起来。

为了确保轿车质量,必须使轿车车身防腐性能与整车使用寿命相适应。

轿车防腐蚀的需要,为了保证汽车的外观装饰和使用寿命,发达国家的汽车厂商对汽车都提出相应的汽车防腐蚀的标准。

金属腐蚀的原理,当铁暴露在潮湿空气中时,表面凝聚了空气中的水分。

由水中溶解有氧气、二氧化碳、二氧化硫或其它盐类,结果形成了一层弱酸性电解质溶液的薄膜:H20H OH-C02 H20H2C03H HC03-这样铁就如放在含H 、OH-、HC03-离子的溶液中,铁作为负极,杂质作为正极,形成了千千万万个微小的原电池,发生电化学腐蚀。

负极:Fe-2e=Fe2 Fe2 2OH-=Fe(OH)2正极:2H 2e=H2腐蚀总反应:Fe2H20=Fe(OH)2 H2,金属腐蚀的原理,如果铁表面凝聚的水膜酸性很弱或是中性溶液,则负极:2Fe-4e=2Fe2 正极:02 2H20 4e=4OH-腐蚀总反应:2Fe 02 2H20=2Fe(OH)2生成的Fe(OH)2被空气中的氧气氧化为2Fe(OH)3附着在铁表面生成铁锈:4Fe(OH)2 02 2H20=4Fe(OH)3,金属腐蚀的分类,按腐蚀特征和材料本身所显示的腐蚀形态腐蚀可分为以下类型:均匀腐蚀:金属表面发生的比较大面积的腐蚀,腐蚀结果是金属基体厚度逐渐变小。

车身防腐结构设计方法及应用分析

车身防腐结构设计方法及应用分析摘要:随着汽车制造的越来越高,人们对汽车性能的要求也越来越多,尤其是高质量的涂装外观和持久的耐腐蚀能力。

如果车身基体金属发生腐蚀,可能会影响到车身的强度与刚度;间接或者直接降低车身安全性能,导致车辆在碰撞时候伤及司乘人员。

车身防腐是一个系统工程,贯穿汽车设计到生产使用的整个生命周期,以下重点从结构设计的角度提高车身防腐性能进行简要阐述。

关键词:车身;防腐结构设计;方法;应用引言随着近些年汽车发展越来越好,很多国产车型已出口到国外腐蚀环境比较严峻的地区,客户不仅更加关注美观性,对车型的防腐性能要求也越来越高。

目前国内大多数汽车涂装厂使用葫芦线电泳,要满足6年外观无锈蚀、12年无腐蚀穿孔及腐蚀引起的功能失效的防腐目标,需要在车型开发设计阶段,通过整车属性防腐部门、产品工程、涂装同步工程及设备规划等同步参与,设定车型防腐等级目标及干湿区,选择车身板材及规划涂装工艺以提前规避腐蚀问题,并结合电泳白车身拆解、整车强化腐蚀试验结果评价,以达到防腐目标。

1车身结构设计不当腐蚀的情况分析车身的结构设计是产品防腐质量的源头,也是问题产生的根源。

电泳涂装在白车身表面及空腔结构提供了最基础的防腐措施,但是结构设计不合理是降低防腐能力引起车身腐蚀的主要原因之一,主要表现在以下几种类型:(1)沙石击打区域存在裸漏钣金,无防护,表面漆层受到外物机械作用(碎石、泥沙撞击等)而划伤受损,导致腐蚀的发生,主要集中在车辆的底面和侧面;(2)车身内腔电泳结构设计不合理,如涂装材料流通的电泳孔、排气孔、排液孔和间隙不合理,导致电泳泳透力差防护不良,降低防腐能力,主要集中在A、B、C柱下部及门槛区域;(3)车身外部结构设计不当,存在封闭的沉台结构,导致泥水和盐积存而无法排出,造成车身腐蚀;(4)未根据白车身排水的流向进行结构设计,如前后流水槽的搭接结构,在搭接面存在渗水而产生锈蚀现象;(5)密封结构设计不合理,在干湿分区密封面有渗水,造成锈蚀;(6)排水途径区域结构不合理,导致锈蚀或流黄水,外观容易被用户感知到。

乘用车白车身防腐排水及密封设计指南(编制说明)

《乘用车车身防腐密封及排水设计指南》编制说明(报批稿)一、工作简况1.1 任务来源《乘用车车身防腐密封及排水设计指南》团体标准是由中国汽车工程学会汽车防腐蚀老化分会批准立项的2019年度CSAE标准。

本标准由广州汽车集团股份有限公司汽车工程研究院和重庆长安汽车股份有限公司提出,联合华晨汽车集团股份有限公司、比亚迪汽车工业有限公司、奇瑞汽车股份有限公司、上海通用五菱汽车股份有限公司、北汽越野车有限公司、浙江合众新能源汽车有限公司、一汽大众汽车有限公司、麦格纳、安徽江淮汽车集团股份有限公司、北京车和家信息技术有限公司等单位起草。

1.2 编制背景与目标在各类市场上,汽车车身锈蚀抱怨逐年增加,急需改善。

各类锈蚀问题中,车身锈蚀抱怨占比超70%。

而车身锈蚀集中于零件边角缝隙,钣金间的搭接面,内腔等密封和防水排水不佳的部位,比如内腔考虑NVH增加膨胀胶引起A柱积水而产生锈蚀、机舱支架与钣金搭接面积水造成内部锈蚀引起流黄水。

这些问题主要是由于国内无针对车身腐蚀系统性的密封、排水及防腐方案选择的指南,导致产品设计过程中密封、排水设计及防腐方案选择不合理造成。

为提高国内汽车车身防腐设计能力、保障车身耐腐蚀性能、减少客户对国内汽车锈蚀抱怨,急需建立不同防水等级下的密封和排水设计、表面处理选择的指导规范,以指导产品设计。

1.3 主要工作过程2018年12月由广州汽车集团股份有限公司汽车工程研究院和重庆长安汽车股份有限公司向中国汽车工程学会汽车防腐蚀老化分会提出制定《乘用车车身防腐密封及排水设计指南》标准的申请。

标准工作组于2018年12月在西安召开了CSAE标准立项申报会中立项通过。

2019年1月成立了标准工作组,提出初步撰写思路并进行分工。

2019年3月由广州汽车集团股份有限公司汽车工程研究院结合标准工作组的初步撰写思路完成初版的指南。

2019年5月标准框架及初稿详细沟通交流(余姚),形成统一思路和框架。

重点沟通内容:干湿区定义,白车身防腐密封及排水措施设计原则、白车身各零件干湿分区、白车身腐蚀排水设计、白车身密封设计、表面处理选择。

乘用车白车身防腐排水及密封设计指南

ICS xx.xxxTxx团体标准T/CSAE xx-XXXX乘用车白车身防腐排水及密封设计指南 The guideline of drainage and sealing design of sedan body in whitefor anticorrosion(报批稿)在提交反馈意见时,请将您知道的该标准所涉必要专利信息连同支持性文件一并附上。

2020-xx-xx发布2020-xx-xx实施中国汽车工程学会发布目 次前 言 (I)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 白车身防腐排水及密封设计步骤 (2)5 白车身各级面干湿分区及其腐蚀环境等级 (2)5.1 白车身各级面干湿分区 (2)5.2 白车身腐蚀环境等级 (4)6 白车身防腐排水设计 (5)6.1 白车身防腐排水设计总则 (5)6.2 白车身排水结构方案设计 (5)6.3 白车身排水孔结构选择 (7)6.4 白车身开孔数量、大小要求 (8)7 白车身防腐密封设计 (8)7.1 主要设计内容 (8)7.2 孔洞密封 (8)7.3 钣金间缝隙或搭接面密封 (9)8 白车身防腐工艺方案选择 (12)8.1 白车身主要防腐工艺方案 (12)8.2 白车身防腐工艺方案选用原则 (12)附 录 A(资料性附录)主要密封元件和防腐工艺方案 (13)附 录 B(资料性附录)防腐工艺方案的防腐能力对比 (14)前 言本标准按照GB/T1.1-2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则起草。

请注意本文件的某些内容可能涉及专利,本文件的发布机构不承担识别这些专利的责任。

本标准由中国汽车工程学会汽车防腐蚀老化分会提出。

本标准起草单位:广州汽车集团股份有限公司汽车工程研究院、重庆长安汽车股份有限公司、华晨汽车集团股份有限公司、比亚迪汽车工业有限公司、奇瑞汽车股份有限公司、上海通用五菱汽车股份有限公司、北汽越野车有限公司、浙江合众新能源汽车有限公司、一汽大众汽车有限公司、麦格纳、安徽江淮汽车集团股份有限公司、北京车和家信息技术有限公司、浙江吉利控股集团有限公司本标准主要起草人:黄垂刚、刘飞、卢俊康、王康、陆德智、文明亮、陶军、刘方强、余勇、李婷婷、陈星、薛天辉、杨宇鸿、宁小岳、刘强强、刘进、欧阳汨湘、冯志彬、米一、吕长征、李易、姜伟男、聂振凯乘用车白车身防腐排水及密封设计指南1 范围本标准规范了乘用车白车身防腐排水及密封设计步骤、各分级面的干湿分区和腐蚀环境等级,确立了白车身防腐排水及密封设计和防腐工艺方案选择原则。

车身密封性设计规范

XXXXX车身密封性设计标准编制:校对:审核:批准:2021-01-15 实施2021-01-15 发布XXXXX发布前百本标准的主要目的在于提升汽车的乘坐舒适性以及提升车身防腐蚀性要求.1、范围本标准规定了货车车身密封性的设计要求.本标准适用于货车密封性设计.2、标准性引用文件以下文件对于本文件的应用是必不可少的.但凡注日期的引用文件,仅所注日期的版本适用于本文件.但凡不注日期的引用文件,其最新版本〔包括所有的修改单〕适用于本文件.QC/T 646.1汽车粉尘密封性试验粉尘洞法QC/T 476客车防雨密封性限值及试验方法3、概述车身的密封性能是衡量汽车质量的重要指标之一,它直接影响车辆的乘坐舒适性、NVH、防腐性能、空调的效率以及燃油经济性.此外,车身的密封性还能作为一个检测手段,用来衡量和限制车身的制造质量.良好的车身密封性能不仅需要合理的车身结构和密封设计,而且还需要良好的工艺保证及生产过程水平限制.焊装车间对焊接零件间隙的控制、密封胶工艺的正确使用,以及涂装车间PVC胶的涂抹工艺和总装车间的装配工艺都会对整车的密封性能产生巨大的影响.因此整车的密封性能还是衡量一辆汽车的制造工艺水平、限制产品生产过程质量好坏的一个重要指标,并用来帮助发现生产过程中难以发现的一些隐形问题,以提升质量限制,这对于整车汽车厂具有重大的意义.4、术语4.1静态密封车身结构的各连接局部,设计要求对其间隙进行密封,而且在使用过程中这种密封关系是固定不动的,一般采用涂敷密封胶的方法来实现.4.2动态密封对车身上的门、窗、孔盖等活动部位之间的配合间隙进行密封.靠密封条的压缩变形来实现,不仅能预防风、雨和尘埃的侵入,同时还能缓和车门关闭时测冲击和车辆行驶中的振动.4.3要设计内容5.1预防〔雨〕水、尘土、污染气体侵入室内的密封性设计.5.2预防振动、噪声、热量侵入室内的密封性设计.5.3预防腐蚀介质侵蚀车身板件的密封性设计.6、设计标准6.1车身密封类元件6.1.1堵盖由于车身有系列的工艺孔、装配过孔,需要在油漆封堵的孔主要是电泳排液工艺孔和焊装工艺孔一般这些孔封堵后不再使用.6.1.1.1封闭这些孔的功能要求是密封隔音性能好,并且封闭部位有较高的强度要求. 6.1.1.2由于油漆的特殊工艺要求,堵塞的材料要能够耐高温,一般要求是160℃/h,设计中,涂装车间尽量不要使用橡胶类堵塞,橡胶类产品耐高温和耐溶剂性能不行,且容易对车身造成污染,导致油漆缺陷.6.1.1.3从本钱和通用性考虑,在设计电泳排液孔和焊装工艺孔时要尽量统一这些孔的直径.6.1.1.4堵塞的形式和材料需要根据耐高温、耐老化、耐油、耐溶剂等使用环境以及装饰要求来确定.对于一些密封要求较高的部位应使用热熔堵塞,如顶盖上的工艺孔,这些孔密封的不好会导致漏水.热熔堵塞的材料一般为乙酸乙烯脂,随车辆进入涂装烘房时发生热熔,与钣金粘连在一起,起到很好的密封作用.6.1.2膨胀片膨胀片是一种预成形密封产品,经过电泳烘干炉后能够密封车体结构中的空腔,阻断声音在空腔内的传播,降低车内噪音.6.1.2.1膨胀片设计原理以塑料为支架,在支架的周边放置膨胀体,膨胀体在电泳烘干炉烘烤后完全膨胀,同周边的钢板粘接在一起形成隔断.6.1.2.2膨胀片设计原那么6.1.2.2.1卡脚固定牢靠,不会由于前处理和电泳槽的冲洗造成位置偏移或脱落.6.1.2.2.2保证各种槽液顺利通过,不在空腔内形成积流,一般要求膨胀体同钢板的间隙是2 mm〜3mm.特殊情况下还需要在支架上设计缺口,再在缺口周围设计膨胀体,以方便各种液体通过,并且烘烤后又能够封闭这些缺口.6.1.3密封条6.1.3.1侧车门和侧围门框之间的密封条断面设计应合理,压缩量应均匀一致,一般以 1/3〜1/2为宜,并绘出相应的密封条断面图.密封间隙一般取在10mm〜12mm,保证合理的压缩反弹力.6.1.3.2行李箱盖〔或后背门〕和行李箱盖框〔或后背门框〕之间的密封条断面设计应合理,压缩量应均匀一致,一般以1/3〜1/2为宜,并绘出相应的密封条断面图.6.1.3.3机舱盖和相应的发动机舱密封配合板金之间的密封条断面设计应合理,压缩量应均匀一致,一般以1/3〜1/2为宜,并绘出相应的密封条断面图.6.1.3.4密封条应和相关的汽车密封件厂家交流沟通,根据车身结构的具体情况,请供给厂家提供合理的相应密封条断面图,最后应予以校核确认.6.1.4密封胶6.1.4.1对胶粘剂和密封胶性能要求6.1.4.1.1充分满足汽车材料要求,在使用寿命里始终保持所承当的工作.6.1.4.1.2具有良好的耐寒性,耐热性,以满足汽车在不同气候条件下行驶所经受的考验和使用部位上的要求.6.1.4.1.3具有优异的耐湿、耐盐雾腐蚀的水平.在潮湿、多盐的气候和高速公路行驶时不丧失机能.6.1.4.1.4具有良好的耐油性.包括各种润滑油、汽油、柴油等,不被油所溶解,导致粘结失效,出现漏水、漏气现象.6.1.4.2对胶粘剂和密封胶在使用过程中的工艺要求6.1.4.2.1具有良好的施工工艺,涂布简单易行.6.1.4.2.2用生产装配线的生产,具有一定的初始强度和瞬时粘结水平.6.1.4.2.3假设需加热固化,其固化温度应在汽车涂装烘干设备的加热温度及时间范围内, 且此温度内不能分解,烘干前不流淌.6.1.4.2.4通过油漆前处理工序的粘结剂、密封胶,要经受住清洗、磷化液的冲击,不溃散、不污染电泳液,尤其不含有机硅树脂成分,以免影响涂装质量.6.1.4.3减振胶厚度不大于5mm,密封胶厚度不大于3mm.6.1.4.4大于2.8mm的焊缝使用焊缝密封胶无法保证密封质量,应通过使用胶带等其他方法来实现密封.6.2密封设计密封设计应满足QC/T 646.1?汽车粉尘密封性试验粉尘洞法?及QC/T 476?客车防雨密封性限值及试验方法?实验要求.6.2.1焊接结合面间的密封焊接结合面间的密封通常分为缝内密封和缝外密封两种型式,如图1:点焊缝隙内的密封属缝内密封,点焊部位的边缘密封属缝外密封.6.2.1.1在漏雨、漏气、漏灰严重的部位应采用缝内、缝外双重密封.如图1〔d〕:6.2.1.2缝内密封通常选用湿性密封胶, 应具有不流淌、耐腐蚀、耐水性和耐候性,点焊密封胶还应具有良好的导电性能.6.2.1.3缝外密封胶一般为室温固化型. 它除应具有缝内密封胶的特点外,还应具有与金属粘结性强、涂漆性能好,高温不流淌, 低温不龟裂等特点.6.2.2焊缝密封处理方式6.2.3焊缝密封处理方式6.2.2.1焊缝搭接形式及涂胶要求焊缝的处理方式应依据焊缝的搭接形式, 在进行涂胶密封处理时保证形成闭合的密封面,将搭接面完全封闭起来,对于角形和丁字型搭接涂胶直径应到达8mm,对于对接型及搭接型最低涂胶宽度要求2.5mm,涂胶高度需结合焊缝间隙确定,在车身结构中,常见的接头形式及涂胶要求如图2所示:(b)丁字型£ d)搭接型图26.2.2.2焊缝大小及涂胶要求原那么上各大总成或钣金搭接处焊缝越小越好,一般焊缝大小应限制在3mm以内.焊缝的大小与胶条的涂敷要求如图3所示,对于地板与前围、后围的连接部位,地板与侧围的连接部位,侧围与顶盖的连接部位,前后地板搭接部位,前围与前风窗的连接的连接部位等重点对象,应保证密封部位不漏水、不漏气及不漏尘,要求胶条宽度30 mm〜40mm,厚度不小于1.5mm.胶条宽度和厚度主要依据搭接面的宽度及钣金间隙而确定.图36.2.2.3开闭件外覆盖件包边部位密封处理由于包边部位是直接暴露在使用环境中,易接触到腐蚀性介质,这些部门均应做密封处理, 且应保证焊缝密封胶的外观质量,应涂敷成宽6mm〜8mm,厚1.5mm〜2.0mm的均匀条状形态, 如图4所示:图46.2.2.4潜在漏水部位密封处理侧围与侧围后部流水槽〔如图5所示〕的搭接部位,此处为整车潜在漏水部位的一个重点局部,前围、前机舱与轮罩连接处以及侧围、后围与尾灯搭接部位也是存在潜在漏水的部位,此类密封部位一般要求胶条宽度30mm〜40 mm,厚度不小于1.5mm.6.3防腐设计6.3.1通用涂层定义6.3.1.1镀锌层防腐原理以牺牲性材料保护钢板.6.3.1.2磷化层防腐原理在金属外表形成一层 1.8um〜2.5um的复合磷酸盐保护层,这层镀层是粘附在被碱腐蚀腐蚀出稍微刻痕的锌层外表,其耐大气腐蚀水平非常强,而且为电泳漆提供很好的底层.6.3.1.3电泳层防腐原理利用环氧树脂在金属外表形成一层8um〜25um厚度的封闭膜,将金属同大气和各种介质隔离.6.3.1.4中涂层防腐原理主要成分是氨基树脂,成膜后有一定的弹性,在电泳漆外表形成30um〜40um的涂层, 当石子击打到车身上可以有一定的缓冲作用,预防电泳漆膜被击穿.6.3.2石击区定义由于汽车在高速行驶状态下,石子经常撞击到车身,经常被石子撞击的部位定义为石击区.车身外外表石击区一般是在前翼子板前部和机罩和顶篷的前部,具体的区域大小根据路试结果来定义.6.3.2.1外外表石击区涂层定义:电泳层厚度三25um,中涂层厚度三40um〔非石击区三30〕.6.3.2.2车身底部石击区涂层定义〔湿膜厚度〕:一般侵蚀区三500um ,强侵蚀区三800um.6.3.3防腐结构设计6.3.3.1接缝处不应出现在外蒙皮上,应保证外观平整光滑了,依照汽车行进方向和飞溅方向,设计接缝开口,使之朝向水难以进入的方向;如图6 〔b〕、〔d〕为正确结构,不应采用〔a〕、〔c〕结构.防溅r- (b)防漉6.3.3.2端面锐角处,应在眼睛难以观察到的地方应向内侧折弯翻边,由于形成R角而大幅度提升漆的附着量,提升防腐蚀性.如图7:6.3.3.3应合理设置漏液孔,预防出现封闭空腔结构,以保证空腔内部电泳质量.。

【技术帖】车身防腐设计的技术措施

【技术帖】车⾝防腐设计的技术措施摘要:针对车⾝腐蚀防护的问题,从区域位置划分、⾦属板材选择、涂层防护、钣⾦结构等⾓度进⾏分析和设计技术⽅案,并简要介绍 摘要:了防腐设计⽅案的验证评估⽅法及控制事项等。

关键词:防腐设计;车⾝结构;涂装材料;涂装⼯艺 关键词: 0 引⾔ 连续多年,我国已成为世界上最⼤的汽车⽣产国和消费国,但距离成为汽车制造强国仍有较⼤的差距。

想要进⼀步增强汽车设计与制造的综合实⼒,必须在诸多⽅⾯做出更多的探索和努⼒。

众所周知,除意外交通事故和零部件磨损外,汽车腐蚀是影响汽车使⽤寿命,导致汽车损坏和报废的重要问题。

因此,本⽂针对车⾝防腐的设计问题,从⼏个⽅⾯提出了⼀些技术性措施与办法。

1 车⾝⼯况环境的区分 根据车⾝不同部位的实际使⽤⼯况和接触环境条件等,可对车⾝进⾏区域划分(见图1),以便采取更有针对性的技术措施,避免过度防护造成成本增加和质量浪费。

如图1 所⽰,可将车⾝划分为4 个区域:0 区表⽰基本不接触腐蚀介质区域,主要是车厢内部零件;1 区表⽰轻度接触腐蚀介质区域,主要是车厢内部位于顶部区域的零件;2 区表⽰中度接触腐蚀介质区域,主要包括车⾝外侧前后盖上⽅区域,以及门槛线以上外板内侧区域;3 区表⽰重度接触腐蚀介质区域,主要包括车⾝外侧前后盖下部区域,以及门槛线之下的外板内侧区域。

基本不接触腐蚀介质区域,主要是车厢内部零件;1 区表⽰轻度接触腐蚀介质区域,主要是车厢内部位于顶部区域的零件;2 区表⽰中度接触腐蚀介质区域,主要包括车⾝外侧前后盖上⽅区域,以及门槛线以上外板内侧区域;3 区表⽰重度接触腐蚀介质区域,主要包括车⾝外侧前后盖下部区域,以及门槛线之下的外板内侧区域。

2 车⾝⾦属材料的选择 车⾝通⽤的⾦属材料主要包括⿊⾊⾦属和有⾊⾦属。

⿊⾊⾦属也就是通常所说的钢铁材料,⽬前多数车⾝⽤材占⽐为90%以上;有⾊⾦属主要是轻质合⾦材料,应⽤占⽐不⾜10%。

因此,车⾝材料防腐主要集中在钢板材料的选择和保护上。

普通乘用车白车身防腐设计指导规范

普通乘用车白车身防腐设计指导规范1 范围本指导性规范提供了白车身防腐结构设计、工艺、材料等基本信息。

本指导性规范适用于普通乘用车白车身防腐设计工作,其它车型的白车身防腐设计工作可参考本规范。

2 规范性引用文件下列标准对于本文件的应用是必不可少的。

凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据本规范达成协议的各方研究使用这些文件最新版本的可能性。

GB/T 3730.1‐2001 汽车和挂车类型的术语和定义GB/T 4780 ‐2000 汽车车身术语GB/T 33217‐2016冲压件毛刺高度3术语和定义白车身由车身本体、开启件及其它可拆卸结构件组成的总成。

开启件车身上可启闭的各种舱门结构,通常指车门、发动机罩、行李箱盖、背门和油箱门的焊接总成。

腰线位于侧窗下部,贯穿前后的造型特征线。

折边胶折边胶是用于车身钣金件折边粘接的胶黏剂,主要用于发动机罩、车门、行李箱盖的装配,以粘接代替点焊,简化生产工艺并保证车身钣金件外观质量,可有效提高折边部位的防振、防腐以及密封性能。

点焊密封胶在焊装工序前涂布在钣金件搭接处的一种密封胶,点焊后填充缝隙,保证密封,防止锈蚀。

点焊密封胶几乎可以用于所有的车身焊缝处,尤其适用于焊装后备零件遮蔽或其它不宜涂覆焊缝密封胶的部位。

焊缝密封胶在涂装工序,车身焊接后涂在焊缝上的密封胶,焊缝密封胶既有密封防漏、增强车体防腐蚀能力,又有填补焊缝、增加车体美观的作用。

电泳涂装利用外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移并沉积于电极之一的基底表面涂装方法。

防锈蜡由溶剂、成膜剂、防锈添加剂和辅助材料组成,通过必要的喷蜡设备,常温下喷涂于车身上点焊缝隙、夹层、空腔装配孔等细微处,可以防止水分、氧气及其它腐蚀性物质进入。

4白车身防腐蚀设计4.1白车身防腐设计白车身防腐设计包含结构设计、工艺、材料三方面内容:a)结构设计:白车身结构设计对表面防护涂层的涂覆有较大影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乘用车车身防腐密封及排水设计指南1 范围本指南明确了乘用车白车身防腐密封及排水设计原则、各分级面的干湿分区、腐蚀环境分级,规范提供了湿区排水主要措施、干湿联通面密封措施和白车身防腐工艺方案及其选用指导方法。

本指南适用于乘用车白车身防腐密封及排水方案设计,其它车型的车身防腐密封及排水设计工作可参考本指南。

2 规范性引用文件下列标准对于本文件的应用是必不可少的。

凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据本规范达成协议的各方研究使用这些文件最新版本的可能性。

QC/T 732 乘用车强化腐蚀试验方法T/CSAE 69 乘用车整车强化腐蚀试验评价方法T/CSAE 92 普通乘用车白车身防腐结构设计指导规范3 术语和定义下列术语和定义适用于本文件。

3.1 白车身按T/CSAE 92定义。

3.2 湿区面整车行驶或露天放置,允许雨水、洗车水、路面积水等流经的钣金表面。

3.3 干区面整车行驶或露天放置,不允许雨水、洗车水、路面积水等流经的的钣金表面。

3.4 干湿分区密封面干湿区联通的分界面,如孔洞及钣金搭接缝隙等。

4 白车身防腐密封及排水设计步骤a)根据车身结构和防水等级,确定各级面干湿分区及其腐蚀环境等级(详见第5章)。

b)根据车身水的流向,为湿区面进行排水设计(详见第6章),干区面无需排水设计,仅需要满足工艺要求。

c)确定干湿分区密封面,开展密封设计(详见第7章)。

d)依据防腐目标和各防腐工艺方案在环境中防锈能力,选择防腐工艺方案(详见第8章)。

5 白车身各级面干湿分区及其腐蚀环境等级5.1白车身各级面干湿分区依据干湿区的定义和常规车身防水等级,车身各级面干湿分区见下表1(下表为干湿区设定参考,部分车型略有不同,可按具体产品设计防水等级和干湿区定义优化分区设定)。

表1 车身各级面干湿分区可见面车外可以直接看到的表面车底举起直接看到的表面打开四门两盖可见的面⏹湿区⏹湿区⏹湿区被装配件覆盖面乘员舱外被装配件覆盖的表面机舱内被装配件覆盖的表面乘员舱内/尾门内板被装配件覆盖的表面四门与发盖被装配件覆盖的表面⏹湿区⏹湿区⏹干区⏹湿区内腔/搭接面白车身开闭件⏹A,B,C柱下膨胀胶的上部:干区⏹其他为湿区⏹湿区⏹干区5.2白车身腐蚀环境等级依据白车身各位置的腐蚀强度,白车身工作环境分4个等级,见表2 。

4 A3 腐蚀严重的工作环境图1 白车身各区腐蚀环境等级6 车身腐蚀排水设计根据车身水的流向,仅为湿区面进行排水设计,以保证车身湿区不积水。

排水设计内容包括:车身常见结构排水方案选择、排水孔结构选择、排水孔数量和大小设定,详见下文。

6.1 车身常见结构排水方案根据车身水的流向,以保证车身不积水,提高车身防腐能力,车身通用排水结构设计要求详见表3。

6.2 常见的排水孔结构详见表4.图示例6.3 车身开孔数量和常规要求详见表5。

图示7 车身腐蚀密封设计7.1 主要设计内容根据干湿分区,需要对干湿密封面(即干湿区联通的分界面,如孔洞及钣金间及钣金与总装件间搭接面)进行密封,详见下文。

7.2 孔洞密封设计7.2.1 孔洞密封元件查看附录A。

7.2.2 堵盖密封设计a)塑料塞或橡胶塞设计:涂装或总装装配,其中涂装装配的堵塞需满足160℃以上的高温环境。

适用于普通密封要求,形状主要为圆、椭圆的孔。

b)热熔堵塞设计:涂装装配,车辆进入涂装烘房时发生热熔,与钣金粘连在一起;另外,堵塞尽量水平放置,防止热熔流挂。

适用于密封性较高要求,形状主要为圆、椭圆的孔。

c)金属塞设计:涂装装配,需要在金属塞与钣金接缝处增加焊缝密封胶。

适用于密封性较高要求或塑料塞或橡胶塞、热熔堵塞无法满足封堵,形状主要为圆、椭圆、方的孔。

d)以上堵盖需要综合考虑耐高温、耐老化、耐油、耐溶剂、装饰性、抗机械冲击力、防水性、降噪需求、重量、成本等要素。

7.2.3 胶片设计a)胶片解决方案能满足更多的应用场景,只要孔洞能提供足够的粘接区域,一个标准模切片就可以用于不同尺寸和形状的孔洞。

b)总装装配,适用于普通密封要求的空洞。

c)以上胶片需要综合考虑穿刺和防水、耐化学腐蚀性、隔音、PVC兼容性、耐UV、防石击、低VOC、减重等要素。

7.2.4 指压胶+焊缝密封胶设计a)指压胶焊接装配,焊缝密封胶涂装涂覆。

适用于钣金搭接处形成的不规则孔洞。

b)涂胶要求:指压胶大小按缝隙尺寸控制,以在各种车况下不掉落为准。

c)产品结构要求:对于车身上的缝隙半径在3mm 内的,一般可以不用填堵指压胶;缝隙半径大于3mm 小于5mm,而且有密封要求的,需要填堵指压胶;车身设计应当优化设计,一般不允许缝隙半径大于5mm。

7.2.5 膨胀片设计a)膨胀片是一种预成形密封产品,经过电泳烘干炉后能够密封车体结构中的孔腔,阻断声音在空腔内的传播,降低车内噪音。

膨胀片设计原理以塑料为支架,在支架的周边放置膨胀体,膨胀体在电泳烘干炉烘烤后完全膨胀,同周边的钢板粘接在一起形成隔断。

b)焊接装配,适用内腔封堵。

c)设计原则:卡脚固定牢靠,不会由于前处理和电泳槽的冲洗造成位置偏移或脱落;确保情况下还需要在支架上设计缺口,再在缺口周围设计膨胀体,以方便各种液体通过,并且烘烤后又能够封闭这些缺口。

7.3 钣金搭接缝隙密封设计7.3.1 钣金搭接缝隙密封密封元件查看附录A。

7.3.2 折边胶密封设计a)焊接涂胶,密封性一般(易存在涂胶不良);适用于车门、发动机引擎盖和行李箱盖、顶盖钣金包边处。

b)折边胶工艺如下图2。

图2 折边胶工艺流程c)涂胶设计如下图3。

d--折边胶宽度,2-3mm;a--胶中心与外板折边处内表面的距离,5~7mm;接触面A--折边后填充满折边胶,并左端要有扇形堆胶;接触面B--折边后胶填充长度不小于折边与内板接触面长度的20%;C 区域--无溢胶;D 区域--要求全部填满图3 折边胶涂胶要求c)材料选择根据不同车型,不同部位(车门/引擎盖/行礼箱),不同烘烤(1次/2次)工艺选择合适的折边胶产品,如高强度结构型折胶、次强度折边胶、固态折边胶;如无固化过程,则选择含特殊玻璃珠折边产品,降低生产成本,提高车身质量。

d)涂胶涂胶量、部位要正确,但如果包边缝隙过大,则要根据用户实际情况用量进行调整;用量过多会在折边时溢出,后续固化后形成胶块,影响后续接缝胶施工,过少会导致粘接强度下降。

图4 折边胶产品结构一般要求7.3.3 点焊密封胶和点焊胶带设计A)焊接涂胶,密封性一般(易存在涂胶不良引起密封不良问题),适用于焊缝密封胶无法实施区域或者防水等级较高的区域第二道辅助密封。

B)主要工艺过程如图5图5 点焊密封胶工艺过程c)涂胶和产品设计1)需要有足够的翻边宽度供点焊胶涂布,一般涂胶位置涂胶宽度4~5mm,重要涂胶位置涂胶宽度6~8mm,同时胶离零件止边要大于2mm,这样要求涂胶处的焊接边宽度至少16mm;2)涂胶处翻边原则上不能开缺口,不利于涂胶的操作;3)涂胶处零件的装配结合应沿翻边垂直方向,否则侧面的滑动会把胶蹭掉,确定零件装配方向时需考虑;4)涂胶处30mm 距离内不能设置弧焊、钎焊,防止胶粘剂氧化、燃烧,同时降低焊接性能;5)点焊胶的设计,尽量使胶路连贯平顺,胶路的转弯半径至少为16mm,使得胶实施时,胶不会打断,而且设计不能尖角度。

7.3.4 焊缝密封胶密封设计a)涂装涂胶,密封性较好,适用于车身钢板钣金搭接处外侧密封。

b)产品涂胶要求和产品结构要求,参考TCSAE92。

7.3.5 以上涂胶组合a)主要类型如下图6和图7图6 折边胶或点焊胶+焊缝密封胶图7 焊缝密封胶双侧密封设计b)密封性较好,适用于在漏雨、漏气、漏灰严重的部位(如车底钣金缝隙)。

7.4 钣金与装配件搭接处面密封设计密封设计主要根据产品防水等级选用,主要包括以下几种类型(详细密封条规格本指南不做阐述,设计工程师根据各企业密封元件规格完成产品设计)。

7.4.1 密封条密封设计总装装配,适用于侧车门和侧围门框之间、行李箱盖(或后背门)和行李箱盖框(或后背门框)之间等活动部件。

7.4.2 橡胶垫/海绵垫/密封胶等密封设计总装装配,适用于前风档、后风挡、三角窗玻璃等非活动部件,尤其前后风挡,为加强密封效果,安装方式多采用内部涂胶粘结。

8 白车身防腐工艺方案选择通过以上合理的排水和防水设计,有效控制了车身腐蚀环境,为保证更好的防腐性能,需要为各分级面选择合理的表面处理,详见下文。

8.1 白车身主要防腐表面处理措施参见附录A。

8.2 白车身表面处理类型选用原则a)首先选择电泳工艺为核心处理工艺。

b)根据零件所处的环境选择弥补电泳缺陷的工艺,电泳存在的缺陷如表6。

1)各类表面处理防锈能力对比见附录B。

2)腐蚀能力评判依据防腐能力指通过强化腐蚀试验后的防锈能力,试验要求: 试验方法按QC/T 732,试验强度为按照70μm/y,腐蚀评价按T/CSAE 69。

附录 A(资料性附录)主要密封元件和防腐工艺见表A。

附录 B(资料性附录)防腐工艺腐蚀能力对比腐蚀能力对比包括60循环和100循环,60循环主要用于外观面的评价,100循环用于拆解不可见面的评价,详见表B。

表 B 主要防腐工艺方案腐蚀能力对比车外可以直接看到的表面防腐密封及排水等级:A3表面处理方案镀锌+电泳+喷漆电泳+喷漆防腐能力对比(60循环)涂层无损伤无锈蚀无锈蚀涂层划伤或石击损伤划伤处存在明显差异车身底部钣金表面/车底与车身外部被装配件覆盖的表面,腐蚀环境等级:A3表面处理方案电泳电泳+抗石击胶电泳+边缘密封胶覆盖镀锌+电泳镀锌+电泳+抗石击胶镀锌+电泳+边缘密封胶覆盖电防腐能力对比(60循环)涂层无损伤边缘腐蚀存在明显差异边缘2-3级无锈蚀无锈蚀边缘0-1级无锈蚀无锈蚀涂层划伤或石击损伤石击损伤面腐蚀存在明显差异3-4级无锈蚀无锈蚀1-2级无锈蚀无锈蚀主要防腐工艺腐蚀能力对比(续)主要防腐工艺腐蚀能力对比(续)。