汽车内饰材料成雾性测试技术

浅谈汽车内饰材料挥发成雾性测试

布 以及 皮 革 加脂 剂 、胶 粘 剂 等 都含 有某 些 挥 发性 物

质 。 当 由于 阳光 曝 晒 、发 动 机长 期 运 转等 因素 导致 车 内温 度 升 高 时 ,这 些容 易挥 发 的成份 就 会 被 蒸发 出来 , 并在 汽车 窗 户 或挡 风 玻璃 上 凝 结 成雾 ,妨碍 驾 驶者 视 线 ,影 响驾 驶 的安 全 性 ;还 有 些挥 发 性物 质 如 苯 、 甲苯 、 甲醛 、碳 氢 化 合物 、 卤代烃 等 会对

K e or yw ds: a o a i nt r ort i a e i s ; ut m tvei e i rm m t r al v a iem at r f gi g; f gi e t ol tl te ; og n og ngt s

车 内饰 材 料挥 发 成 雾性 的测试 方 法 及方 法 的再现 性

圆 圆目 环境适应性和可靠性 N I0 M NA PPA IT &R L B I E VR N E T L A T B I A L Y EI IT A L

浅 谈汽 车 内饰 材料 挥 发 成 雾性 测试

A gener alDescr pt on i i of Foggi ng Testf ut orA om at ve nt i i i I er orTr m

i o o e i l s 。 随后 美 国机 动 车 工 程 师 协 nm t rv h C e》 会 及 国际 标 准 化 组织 在 D N 5 2 1 个 标 准 的基 础 I 7 0 这 上 进 行 了 部 分 修 改 , 也 颁 布 了 相 关 标 准 SE A - 7 6 I O 6 5 。 根 据 上 述 3 标 准 ,世 界 主 要 『 5 及 S 4 2 1 个

汽车内饰材料雾化标准解析(一)

汽车内饰材料中挥发性物质受热挥发后会在挡风玻璃上凝结成雾, 汽车内饰件中挥发性物质在玻璃片的这种凝结现象我们称之为成雾性, 也称之为结雾特性, 其凝结物又称冷凝组份。汽车内饰材料的成雾会妨碍透过挡风玻璃的视线,在不利的光线条件下成雾会影响驾驶的安全性。同时,由于冷凝组份大多为有害的有 机挥发物,成雾性的高低也可反映内饰材料中有机挥发物的高低。因此,发达国家的汽车生产企业对汽车内饰材料的成雾性均制定了限制标准。 雾化测试的原理:将试样放置在规定条件下的玻璃烧杯中加热,任何易挥发的物质被冷凝在冷却的玻璃板或冷却的铝箔片上。通过计算雾化值或雾化量来表 示试样的雾化性能。 不同的雾化测试标准中,针对的内饰材料不同,并且对雾化试验参数的要求也有所差异,下面列举了常用的几个雾化标准的具体参数:

版权声明:本文版权所有济南兰光机电技术有限公司 400-608-8368 转载请注明出处!

ቤተ መጻሕፍቲ ባይዱ

以上标准中的反射法与光泽度法为同一方法。从时间轴上可以看出,早期的标准中反射法(光泽度法)采用 DIDP 作为参照试剂,而重量法会使用 DOP 作 为参照试剂,较早的 DIN 75201:1992-09 版本也是规定 DOP 作为重量法的参照试剂。而近期的标准中,对两种方法的参照试剂做了统一,都使用 DIDP。标准 对于试验条件的要求相差不大,而且除了 QB/T2728,其他 3 个标准对测量参数的要求也相同。 国内外关于雾化的标准还有很多, 包括不同企业内部也都根据自己的质量体系要求制定了自己的企业标准, 更多标准请关注后期内容。 更多详情可以发送至 lab@ 进行咨询,我们将竭诚为您提供技术服务。

标准号 QB/T 2728-2005 皮革 物理和机械试验 雾化性 能的测定 ISO 6452-2007 橡胶或 塑料涂覆织物--汽车内装 饰材料的雾化特性测定 DIN 75201-2011 汽车-内 部设备所用材料雾化性能 的确定 FZ/T 60045-2014 汽车内 饰用纺织材料 雾化性能 试验方法 适用范围 适用于汽车装饰用皮革、 家具 用皮革等有防雾化性要求的 皮革 适用于汽车装饰用橡胶及塑 料涂覆织物 重量法 光泽度 法 重量法 光泽度 适用于汽车内部空间所使用 的材料 适用于各类汽车内饰用纺织 材料,包括机织物、针织物、 非织造布和涂层织物, 以及复 合织物 重量法 21± 1 100± 0.5 DIDP (16±0.2)h (3.75±0.25)h 冷凝份重±0.25mg 法 重量法 反射法 21± 1 21± 1 21± 1 21± 1 21± 1 21± 1 100± 1 100± 0.5 100± 0.5 100± 0.3 100± 0.3 100± 0.5 DOP DIDP DIDP DIDP DIDP DIDP (16±0.2)h (180±3)min (16±0.2)h 3h±5min 16h± 10min (180±3)min (3.5~4)h (60±6)min (3.5~4)h (60±10)min (3.5~4)h (60±6)min (4.90±0.25)mg 成雾值±3%(60°) 冷凝份重±0.25mg 成雾值±3%(60°) 冷凝份重±0.25mg 成雾值±3%(60°) 试验方法 反射法 冷却温度(℃) 21± 1 加热温度(℃) 100± 1 参照试剂 DIDP 加热时间 (180±5)min 平衡时间 (50±5)min 测量参数 (77±3)%(60°)

QCT 236-1997 汽车内饰材料性能的试验方法

QCT 236-1997 汽车内饰材料性能的试验方法本标准包括平方米质量试验方法、耐磨性能试验方法、擦毛性能试验方法和抗玻璃窗雾化性能试验方法等四项性能的试验方法。

其中平方米质量试验方法是等效采纳SAE J 860 JAN 35、耐磨性能试验方法是等效采纳SAE J 365 FEB 85、擦毛性能试验方法是等效采纳SAE J 948 FEB 86并结合我国国情作适当的修改,抗玻璃窗雾化性能试验方法是等同采纳SAE J 275 FEB 85不作任何修改。

本标准由机械工业部汽车工业司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由上海纺织科学研究院、上海汽车地毯总厂负责起草。

中华人民共和国汽车行业标准QC/T 236 -1997汽车内饰材料性能的试验方法1范畴本标准规定了汽车内装饰纺织品、非织造布、皮革、橡塑等材料的平方米质量、耐磨性、擦毛性、抗玻璃雾化性的试验方法。

本标准适用于测试汽车内装饰纺织品、非织造布、皮革、橡塑等材料的性能。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,在本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 6529一86纺织品的调湿和试验用标准大气GB 8170一87数值修约规则3试验条件3.1试验室的标准大气条件温度2.0℃±2℃相对湿度(60±5)%,如要求在其它条件下进行,应注明测试大气条件。

3.2取样方法样品应在离开纵向两端1m范畴内取整幅和必须的长度。

3.3试样的制备方法从样品中取样,距样品边1/10幅度内剪取有代表性的试样。

3.4试样状态调剂每块试样应单个放在如3.1条所述的标准大气条件下摆开放置2 4h,或放置到直至每隔2h样品的连续质量变化不超过0.25%为止。

3.5试验数值的修约试验数值修约按GB 8170一87的规定。

4平方米质量4.1定义平方米质量:指试样每平方米面积的质量。

汽车内饰件VOC检测介绍

PCB、苯并芘

VOC危害

致癌

刺激皮肤

损害肝脏、肾脏等脏器

VOC危害

刺激眼睛

引起头晕头痛恶心等症状

刺激上呼吸道

乘用车内空气质量法规进展

04年7月

07年12月

11年10月

12年3月

启动整车车内 空气标准的制 订工作

发布HJ/T 4002007《车内挥 发性有机物和 醛酮类物质采 样测定方法》

发布GB/T 27630《乘用车 内空气质量评价 指南》

VOC SVOC

/

TVOC,单组分

/

加热条件 /

90℃,30min 120℃,60min

/

90℃,30min

/

限值要求 /

/

/

不同材料有不同限 值

/

2.3 总碳测试

• 参考标准:大众PV3341、上汽SMTC 5400 009等

• 测试目的

测试汽车内饰材料有机挥发物的总散发量(GC-FID, 用丙酮半定量)

神龙

D 451727 _2006

长城

Q/CC JT146-2011

评价方法 重量法

重量法 重量法

反射率法

重量法

加热条件 100℃ 16h

限值要求

一般材料 2mg

天然皮革 5mg

100℃ 18h 2mg

100℃ 18h 3mg

温度由客户 指定,3h

不同材料有 不同限值

100℃ 16h

一般材料 2mg 天然皮革 5mg

2.6 雾化测试

1.剪切样品为直径 8cm圆并干燥

2.称量铝箔m0

3.放置样品和铝箔 于雾化杯中

6.重新称量铝箔m1

5.取下铝箔并干 燥3.5~4h

汽车VOC检测

车内 VOC 的污染要从源头 内饰材料控制起,因此一些国 家和汽车制造商制定了一些控 制汽车内饰材料 VOC 的相应检 测方法。 到目前为止还没有一个统 一的检测标准,其中以欧美和 日本的检测标准最为成熟,我 国也制定了相应的整车测试标 准。以下是各个标准的介绍。

二、VOC测试——定义和目的

VOC测试的定义

五、甲醛挥发量测试

一定义: 甲醛(formaldehyde)是一种很强的聚合剂,在装饰材料中广 泛应用,在生产中,为了增强抗皱性能、防水性能、防火性能,常 加入一些含有甲醛的助剂,这些材料将会缓慢的释放游离的甲醛, 对人体危害很大。 二测试目的: 甲醛很早就已被列入有害物质并在各行业都有管控。因此, 欧美系车厂都有单独测甲醛挥发量的标准,而日系车厂在有害物质 管控方面起步较晚,将甲醛列入到VOC测试方法中。 三基本原理和简要流程: 原理:将尺寸一定的试样固定在紧闭的装有去离子水的聚乙烯 瓶中,试样位于水上方,60℃下加热3h,待冷却后,用紫外分光 光度计或HPLC测定被水所吸收的甲醛。(流程见下页)

二voc测试定义和目的voc测试的定义voc测试的目的对整车厂的供应商所提供?voc即挥发性有机物有多种定义世界卫生组织定义为熔点低于室温即挥发性有机物有多种定义世界卫生组织定义为熔点低于室温20而沸点在50260的有机化合物对整车厂的供应商所提供的内饰材料的管控保证其voc挥发量控制在一定水平在50260的有机化合物tvocc6c16是指所有保留时间在是指所有保留时间在c6和c16的保留时间之间出峰的有机化合物的总称

VOC测试的目的

对整车厂的供应商所提供 的内饰材料的管控,保证其 VOC挥发量控制在一定水平

二、 VOC测试——方法

袋子法

主要应用在日系车厂,试件放在密封 的采样袋里,往采样袋通入一定量高纯氮 气,经过加热让试件的VOC挥发到袋子里, 通过导气管和恒流采样器将 VOC物质采集 到吸附管中,烃类由TENAX捕集,醛酮类 由 DNPH 捕 集 , 最 后 用 ATD-GC/MS 和 HPLC分析其挥发量。

SMC 30157轿车内饰材料雾翳试验(070209)

SMC 上汽汽车制造有限公司企业标准Enterprise Standard of S AIC Motor Manufacturing Corporation, LimitedSMC 30157-2007前 言为规范轿车内饰材料的雾翳试验的测试方法,正确指导产品试验工程师顺利完成试验的各个环节,特制定本标准。

本标准由上汽汽车标准化技术委员会提出并批准。

本标准由整车集成部工程支持科归口。

本标准起草部门:产品工程部内饰科。

本标准主要起草人:高正娟。

本标准于2007年02月09日首次批准发布,2007年02月12日实施。

轿车内饰材料的雾翳试验1 范围本标准规定了轿车内饰材料雾翳试验的术语和定义、试样准备、测试设备、试验方法和结果计算等。

本标准适用于汽车内部装饰材料的雾翳试验。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

TM 587500—2004 注塑成型用聚氨酯泡棉3 术语和定义雾翳——指在一定条件下,在挡风玻璃及其它玻璃上形成的一层薄薄的涂层,从而降低可见度的一种现象。

是由塑料装饰材料中的挥发性成分(如可塑剂、稳定剂、油、润滑油、发泡剂、脱模剂、粘合剂等)在玻璃表面冷凝引起的。

4 试样准备4.1 从各种均匀分布的测试材料上采集适用的圆形试样,直径为(80±1) mm,试样的厚度应同测试材料的厚度相同,最厚不超过20 mm。

厚度超过20 mm的材料,如泡沫,应将其厚度减至10 mm。

4.2 除非另有规定,对于非扁平形的材料(剖面等),所使用的试样面积为(15±1) cm2。

对于粉状或液状材料,应从样品中取(10±2) g样品使用。

4.3 预处理:测试前应将所有试样(试料)放入温度为(23±5)℃的干燥器内烘干,干燥器带有硅胶,可不必为真空。

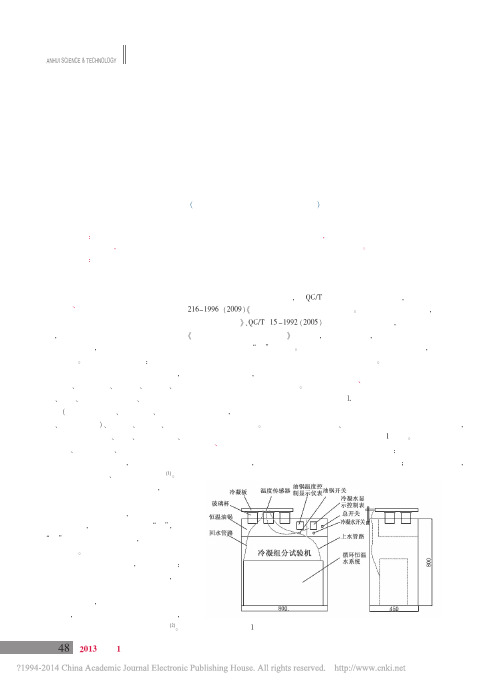

汽车内饰材料气雾冷凝值的测定方法及测试设备研究_汪龙余

玻璃板或铝箔, 测量玻璃板成雾前后的

光泽度,或者称量铝箔冷凝前后的重量,

均 可 反 映 出 汽 车 内 饰 材 料 的 凝 雾 效 果[2]。

图 1 汽车内饰材料气雾冷凝值测试设备设计图

48 2013年第 1 期

科

园 安徽科技

ANHUI SCIENCE & TECHNOLOGY

加 热 温 度 为 (100±1)℃。 挥发采集部分: 用玻璃杯对试验试

其重要的影响, 是显示汽车档次高低的 均忽视了对上述蒙“雾”的规定。目前我 质量之差可以获得测试结果, 该值简称

重要标志。汽车内饰材料是指:汽车内饰 国还没有一个统一的测定方法来定量反 为气雾冷凝值。

零件所用的单一材料或层积复合材料, 映该项指标的大小, 同时也没有一个成 如座垫、座椅靠背、座椅套、安全带、头 型的测试设备用于产生凝雾效果。 本文

三、测试设备

枕、扶手、活动式折叠车顶、所有装饰性 将重点介绍以重量法来测定汽车内饰材

1. 系 统 结 构

衬板(包括门内护板、侧围护板、后围护 料凝雾效果, 并对产生凝雾效果的测试

测试设备系统主要由恒温加热部

板、车顶棚衬里)、仪表板、杂物箱、室内 设备进行研究和设计。

分、挥发采集部分以及冷凝部分等组成,

性能. [2] DIN 75201-1992,汽车 内 部 装 饰 材 料

的雾化特性测定.

油 浴 中 , 并 在 玻 璃 杯 上 面 放 一 厚 度 为 性强,且测试设备原理简单、操作方便,适

责任编辑:李丹丹

10mm 的 玻 璃 板 ,同 时 放 下 已 恒 温 的 冷 凝

板 。 第 六 , 加 热 (16±0.1)h 后 , 取 出 铝 箔 ,

2013年第 1 期 49

CVTC 54042-2014 金属件中性盐雾试验方法及要求

4.1 试验设备组成 4.1.1 试验设备由一个盐雾室、一个盐溶液储存箱、一些喷雾嘴(至少一个)、试样台、加热设备、 压缩空气和一些必须的控制手段所组成。图 1 为试验装置图。 4.1.2 组成试验设备的各种材料之间不会有化学反应等互相影响,也不会被试验盐溶液腐蚀。

1 内部资料,注意保密

5 试验条件

5.1 试验温度

试验期间,盐雾箱内温度维持在(35±2)℃。

5.2 喷雾数量

5.2.1 为了确认喷雾数量和分布状况,至少在和试样同一高度上安装 2 个洁净的收集器。应该采取措 施防止液滴从一个试样滴到另外一个试样。喷嘴应该安装在一个容器附近并且远离另外一个收集器。 5.2.2 喷雾至少 16 h 后,每个收集器(80 cm2 的表面积)每小时应该有(1.5±0.5)ml 的盐溶液。 5.2.3 收集 1 L 的冷凝物中含有(50±5)g 的氯化钠,在(23±2) ℃时冷凝物的 PH 值在 6.5~7.5 之间。

cvtc51010整车耐腐蚀性能技术规范cvtc71009汽车用金属紧固件表面防护设计指导书gbt10125人造气氛腐蚀试验盐雾试验试验样片31试验样片准备311试样可以是完整的零件也可以是从零件上截取的面积不小于250cm的试样

秘密文件 禁止外泄

上汽商用车技术中心企业标准

CVTC 54042—2014

I 内部资料,注意保密

CVTC 54042—2014

金属件中性盐雾试验方法及要求

1 范围

本标准规定了金属件中性盐雾试验的试验样片、试验设备、试验条件、试验程序、试验评估及要求。 本标准适用于上汽商用车技术中心开发设计的车辆上的金属件的中性盐雾试验方法及要求。 本标准不适用于上汽商用车技术中心开发设计的车辆上的紧固件的中性盐雾试验要求。

汽车内饰零件通用技术条件(塑料件要求)

汽车内饰零件通用技术条件JT1-9900-10-11 范围本技术条件规定了内饰零件的基本性能要求及试验方法。

本技术条件适用于长安汽车股份有限公司所开发车型的仪表板总成、中控箱总成、门板总成、立柱门槛、地毯、顶棚、搁物板、遮阳板等汽车内饰零件。

2 规范性引用文件GB 250 评定变色用灰色样卡GB 251 评定沾色用灰色样卡GB 8410 汽车内饰材料的燃烧特性ISO 6452 橡胶、塑料、人造革——汽车内饰材料雾化特性的测定SAE J2412 汽车内饰件加速暴露实验:可控辐照度氙弧灯SJ-NW-37 车内挥发性有机物及醛酮类测试汽车零部件取样技术规范SJ-NW-38 汽车零部件材料挥发性有机物及醛酮类化合物采样技术规范 SJ-NW-39 车内零部件材料挥发性有机物和醛酮类物质分析技术规范SJ-NW-51 长安车内零部件散发性有害物质技术要求3 要求3.1 除非另外规定,否则应符合本技术条件的要求,并按经规定程序批准的图样与技术文件制造。

3.2 外观要求:所有零件外观应与经确认后的样品一致。

1)产品外观面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等不可接受表面缺陷。

2)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,外观表面不允许有目视可见的麻点、起泡、漏镀、变色、脱落及其他不可接受缺陷。

3)产品主要外观表面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm。

且必须经过长安公司技术部门的认可。

4)零件表面的颜色和花纹应与经规定程序批准的色板或样品一致。

皮纹要清晰、色泽均匀,皮纹类型、纹理方向、纹理深度以及皮纹范围应与长安公司所要求的一致,由于因脱模方向引起的非主要表面皮纹深度变化要均匀,不允许出现皮纹拉伤。

3.3 性能要求序号试验项目性能要求试验方法3.3.1 阻燃性满足GB 8410的要求4.13.3.2 耐辐照高温性(仅针对仪表板上本体、搁物板及安装于仪表板、搁物板水平表面上的零件,要求与仪表板一起进行试验)试验过程中及试验后,产品不得出现可见颜色或光泽变化、裂纹、难闻气味、分层、起泡、收缩、翘曲变形、增塑剂析出、皱褶、卷边等缺陷及其他任何影响正常使用的缺陷。

汽车内饰材料及零件气味性试验方法

汽车内饰材料及零件气味性试验方法试验设备:1.气味测定系统(包括测量仪器及标准样品)2.恒温恒湿试验箱3.气味室4.试验车辆5.试验员(包括司机和乘客)试验步骤:1.试验前准备:a.将待测材料或零件按照标准要求切割成适当大小的样品。

b.将样品放置在恒温恒湿试验箱内,在标准温度(通常为23±2°C)和相对湿度(通常为50±5%)条件下恒温恒湿。

c.将试验车辆停放在室外,避免受到其他气味的干扰。

2.试验开始:a.将样品从恒温恒湿试验箱中取出,进行试验前准备。

b.将试验车辆内的所有门窗关闭,并启动车辆空调系统以循环内部空气。

c.根据标准规定,选择试验员进入试验车辆,坐在驾驶员座椅或乘客座椅上。

d.试验员应在车内静坐一段时间,以适应环境气味。

同时,应注意呼吸感受、不适感受以及时间。

3.气味测定:a.使用气味测定系统对待测样品的气味进行测量。

测定时通常会记录气味的强度、稳定性、醛类气味等相关指标。

b.在测量过程中,试验员需要根据指示判断气味的强度、稳定性等。

c.根据标准要求,多组不同时间的气味测量数据可用于分析不同时间段的气味变化。

4.数据分析:a.根据试验中的测量数据,对样品的气味性进行定量分析。

b.根据标准要求,对试验数据进行处理并计算出相应的评价指标,如气味强度指数(ODI)、开始时间、最长持续时间等。

c.根据评价指标,对试验样品的气味性进行评估和比较。

5.报告撰写:a.根据试验结果和数据分析,撰写试验报告。

b.报告中应包括试验目的、测试方法、试验结果以及结论和建议等内容。

需要注意的是,以上试验方法仅为一种常用的汽车内饰材料及零件气味性试验方法,实际应用中还需根据不同的标准和要求进行相应的调整和改进。

同时,试验过程中应注意试验环境的控制、试验员的适应以及数据的准确性和可靠性等因素的影响。

Q JLY J7110341B-2012 汽车内饰非金属材料雾化性限值要求及试验方法

Q/JLY J7110341B-2012汽车内饰非金属材料雾化性 限值要求及试验方法<秘密级>编 制: 任小云校 对: 金玉明审 核: 李 莉审 定: 刘 强会 签:李宏华、陈文强、刘卫国 标准化: 伍永会批 准: 杨安志浙江吉利汽车研究院有限公司前 言本标准主要参考SAE J1756-2006《Determination of the Fogging Characteristics of Interior Automotive Materials》、ISO 6452-2000《Rubber-or plastics-coated fabrics——Determination of fogging characteristics of trim materials in the interior of automobiles》、QB/T 2728-2005《皮革物理和机械试验雾化性能的测定》及国内外行业相关资料,结合本企业的具体情况特编制本标准。

本标准替代了Q/JLY J7110341A-2011《汽车内饰非金属材料雾化性试验方法》,本标准与Q/JLY J7110341A-2011的主要差异为:——对标准名称进行了修改;——增加了汽车内饰非金属材料雾化性限值要求;——对标准的章、条、款进行重新排布。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司NVH及材料工程部负责起草。

本标准主要起草人:金玉明、任小云。

本标准于2012年11月30日发布,2012年12月10日实施。

本标准所替代的标准更替情况为:——Q/JLY J7110341A-2011(2011年9月10日首次发布)1 范围本标准规定了汽车内饰非金属材料雾化性的限值要求和试验方法。

本标准适用于汽车内饰非金属材料雾化性的测定及评价。

本标准适用于2012年12月10日以后新研发及正在研发的汽车内饰非金属材料雾化性限值要求,在此之前已量产的车型可参考使用。

车用塑料内饰件的灰雾测试方法

车用塑料内饰件的灰雾测试方法VOC与Fogging总有机挥发物(VOC)=V olatile Organic Compounds:VOC是对汽车塑料内饰件中的挥发性有机物总和的通称。

它通常指的是有机小分子及低分子量化合物的集合。

汽车工业对塑料内饰件的总趋势是使用低迁移性的添加剂和低溶剂的油漆,来降低车内的VOC。

灰雾(Fogging):指低挥发性的化合物在车窗玻璃上的沉积,这里特指对前窗挡风玻璃造成的不透明程度。

随着现在汽车挡风玻璃的安装角度变小,汽车仪表板上测得的温度也有升高。

这种高温条件,会导致更多的挥发性组分迁移出塑料本体,转而沉积在车玻璃上,引起前窗挡风玻璃的灰雾现象。

聚氨酯软泡海绵的灰雾评估VOC与Fogging的主要来源是添加剂,如:有机硅表面活性剂;胺类催化剂;BHT;亚磷酸化合物;芳香胺抗氧剂;阻燃剂。

PB VWT 709:“热解析法测试气态挥发物(VOC)及可疑性释放物(FOG)”DIN 75 201:“汽车装饰材料对挡风玻璃灰雾效应的测试”测试项目:盖板光泽度及重量的变化ISO 6452:“汽车内饰件材料的灰雾测试”SAE J 1756:“汽车内饰材料的灰雾考量的测试程序”测试项目:盖板光泽度及重量的变化ASTM D 5393:“确定汽车内饰材料灰雾特性的测试方法”戴姆勒-克莱斯勒的车内毒害释放物控制目标车内释放的控制目标:车用内装饰无胺释放 2004 VOC<100ppm(标准:PB VWT 709) 2004 总有机释放物减少50% 2007FOG<250ppm(标准:PB VWT 709) 2007测试方法 PB VWT 709:材料中可释放出有机小分子化合物。

根据“热解析法测试汽态挥发物(VOC)及可疑性释放物(FOG)”的定义,90℃时测得的释放物为VOC,120℃时测得的释放物为FOG。

此方法又戴姆勒-克莱斯勒公司开发。

本法中,取一定量的材料在惰性气流下加热,由气相色谱深冷进样器捕集释放物。

QZTB 03.072-2011轿车内饰材料雾翳试验

Q/ZT 众泰控股集团有限公司企业标准轿车内饰材料雾翳试验(试行)发布Q/ZTB 03.072—2011前言本标准由众泰汽车工程研究院提出。

本标准由众泰汽车工程研究院标准化科归口管理。

本标准由众泰汽车工程研究院标准化科负责起草。

本标准主要起草人:尹洪波。

轿车内饰材料雾翳试验1范围本标准规定了轿车内饰材料雾翳试验的术语和定义、试样准备、测试设备、试验方法和结果计算等。

本标准适用于汽车内部装饰材料的雾翳试验。

2术语和定义雾翳指在一定条件下,在挡风玻璃及其它玻璃上形成的一层薄薄的涂层,从而降低可见度的一种现象。

是由塑料装饰材料中的挥发性成分(如可塑剂、稳定剂、油、润滑油、发泡剂、脱模剂、粘合剂等)在玻璃表面冷凝引起的。

3试样准备3.1 从各种均匀分布的测试材料上采集适用的圆形试样,直径为(80±1)mm,试样的厚度应同测试材料的厚度相同,最厚不超过20mm。

厚度超过20mm的材料,如泡沫,应将其厚度减至10mm。

3.2 除非另有规定,对于非扁平形的材料(剖面等),所使用的试样面积为(15±1)cm2。

对于粉状或液状材料,应从样品中取(10±2)g样品使用。

3.3 预处理:测试前应将所有试样(试料)放入温度为(23±5)℃的干燥器内烘干,干燥器带有硅胶,可不必为真空。

各种材料的干燥时间见表1所示。

表1 干燥时间单位为天3.4 出于最初样品认可及判定,至少要准备三个试样。

而为了控制测试质量,至少要对两个试样进行测试。

4测试设备及辅助设备4.1 用于准备试样的冲压设备、打孔机或类似设备。

4.2 恒温浴槽:一个温度范围在60℃至130℃之间的恒温控制浴槽(见图1),配有6个烧杯,且槽内尺寸不得小于550 mm ×270 mm x 260 mm。

应配备安全设备防止过热。

用于导热、循环及加热的液体用量应可以保持整个浴槽的温度与所要求的测试温度偏差在±0.5℃内。

汽车内饰材料雾化特性试验方法和限值

5 试验方法

5. 1 试验条件 应在下列试验条件下进行: a) 试验应在温度 23·c、 相对湿度 50%环境下进行;

2

b) 加热温度(100土0. 5) °C; c) 冷却温度(21土1) OC; d) 加热时间16 h土10 min。

5.2 试验过程

5.2.1 打开雾化 冷凝装置的恒温器。 硅油温度设定在100 °C , 冷却水温度设定在21 °C。

3.3 预处理 试样应在温度23 °C、 相对湿度50%环境下存放不少千12 h。 特殊材料需干燥一定时间, 见表2。

表2 材料干燥时间

单位为小时

材料 塑料泡沫、 人造皮革、 隔音垫、 织物、 非织造布 涂层纤维、 丝绒材料 羊毛成分超过50% 的其他纺织品, 真皮

干燥时间

24

48

I

148

I

4 试验设备

DOP。

5.2.5 从干燥器中取出待测试样, 将其分别放在各个玻璃杯的底部。

注 1: 放试样时, 车辆内舱可看见的面向上;对千在雾化 冷凝试验后难以与玻璃杯底部脱开的试样如 PVC 表皮

和沥青垫片, 要在玻璃杯底部和试样之间放一张铝销。 否则, 有可能弄脏杯底, 材料与杯底粘牢, 从而使得

玻璃杯难以清洗或损坏。

个圆形试样(近似于圆形)。

3.2.2 对千较软的材料(如织物、真皮、人造革)可用 一个专用的试样切割刀小心地切割出圆形试样。 切割试样时在桌子和材料之间放一块垫片。 用力按住并平稳地转动切割刀就可从材料中切割下直径为 (80土1)mm的试样。 3.2.3 对千较硬的材料可用带锯机切割试样。 切割前先用圆规在材料上画出 直径为80 mm的圆。 切割 时材料的性能不能受到影响, 因此切割速度应当低。 试样准备也可用 一个圆形的冲压工具来进行。

皮革雾化测试实验及要求分析

皮革雾化测试实验及要求分析通过对汽车内装饰材料进行雾化试验,实现对这些材料中可挥发性物质的控制,从而有效地降低车内环境污染,已经成为汽车及汽车内饰材料生产企业控制产品质量的一个重要手段。

目前被国际和国内的企业或检测机构使用的汽车内饰材料的成雾试验标准有许多种,这些标准涉及到了三试验方法:光泽度法、重量法、雾度法。

环境要求:雾化试验的成雾过程对外界环境要求不高,只要高温恒温浴和冷却板能在设定的温度下正常工作即可,环境对其基本无影响。

但成雾以后的载体——铝箔片、玻璃板对环境要求极为苛刻,即使发生微小的变化也会对其产生很大的影响。

几乎所有标准都要求把成雾后的玻璃板放在温度23℃±2℃,湿度50%±5%RH的环境中进行调节,并要求无风、无阳光。

这是因为成雾载体上不可避免地会冷凝一些水分,而环境的温度和湿度对水分的蒸发又是至关重要的。

实际上,一般实验室很难对湿度进行有效地调控。

基于环境控制的这种不确定性,试验结果的准确性将受到直接影响。

DIN 75201、ISO 6452、QB/T 2728三种标准规定,重量法测试中铝箔片成雾后需放在干燥器中进行调节,此时只要控制好干燥器所在环境的温度即可,从而无需考虑湿度及气体的流动。

显然,铝箔成雾后的调节环境相对容易控制。

由于雾化实验的环节比较多,操作过程繁琐,又易受环境的影响,所以为了判断最后得到的实验结果正确与否,DIN 75201、ISO 6452、QB/T 2728三种标准都给出了同样的校验方法。

光泽度法的校验是在起雾杯中倒入10±0.1g的邻苯二甲酸二异葵酯(DIDP),并在恒温浴温度100℃及冷却板温度21℃的试验条件下进行。

如果最后测试的结果在77±3%范围内,那么表明试验成功,否则视为试验不成功,此时应找出失误原因,重做试验。

重量法的校验与光泽度法类似,只不过是把邻苯二甲酸二异葵酯(DIDP)换成了邻苯二甲酸二辛酯(DOP)。

QJQ+7001-2014_汽车座椅芯垫(聚氨酯)材料技术条件_20141008

密度(kg/m ) 50% IFD(N) 压陷系数 回复百分率(%) 拉伸强度(KPa) 断裂伸长率(%) 撕裂强度(N/m) 压缩形变(50%)(%) 压缩形变(75%)(%) 干热老化(拉伸强度变化率) (%) 拉伸强度变化率(%) 湿热老化

≥40 按图纸要 求 ≥2.6 ≤23 ≥90 ≥100 ≥220 ≤10 ≤14 ≤25 ≤25

安徽江淮汽车股份有限公司 汽车座椅芯垫(聚氨酯)技术条件

编 号 Q/JQ 7001-2014 第 7 页 共m) 。 在取得 5 个满意的抗拉与断裂伸长率的试验后,取其平均值。 4.6 4.6.1 撕裂强度 取样

a)图 2 规定了试样形状与尺寸,并选取五块试样; b)当材料厚度超过 20mm 时,所用试样厚度应为 20mm,当材料厚度在 5mm~20mm 之间,试样厚度等于材料厚度。当材料厚度在 5mm 左右时,试样使用锯条或冲 刀进行取样。锯条或冲刀用于制作撕裂开口,试样应在材料内部取样,并去外 皮。

图2 4.6.2 试验方法 行。

用试验机器的钳子夹紧试验样品,试验应该以(500±50)mm/min 的速度进 样件断裂后或至少 50mm 长度被撕开后,记录最大力(N)和样件的厚度。 4.6.3 计算

计算每个试样单位厚度的平均撕裂强度(Rd),用下式表示: Fd Rd = e 其中, Fd=平均撕裂力(N) e =试样初始厚度(m) 计算五个试样的平均撕裂强度。

a)把试验样品定位放在试验设备的平台上,压头(直径为的圆形压头)以(250± 25)mm/min 的速度下降到压缩全部样品厚度的 75%~80%总偏移量,对待试验 的区域进行两次预压缩试验。 b)让压头先接触样品在预加 4.5N 的情况下作为测量起点,以(50±5)mm/min 的 速度压至 25 %的厚度,然后在(60±3)s 后记录压力值;不移动样件,降低压 头到 50%的压缩量,保持(60±3)s 后记录压力值;不移动样件,降低压头到 65%的压缩量,保持(60±3)s 后记录压力值。 4.3.3 计算

QJLY J7110341B-2012车内非金属材料雾化性

Q/JLY J7110341B-2012车内非金属材料雾化性 限值要求及试验方法<秘密级>编 制: 任小云校 对: 金玉明审 核: 李 莉审 定: 刘 强标准化: 伍永会批 准: 顾鹏云浙江吉利汽车研究院有限公司二〇一二年十一月前 言本标准主要参考SAE J1756-2006《Determination of the Fogging Characteristics of Interior Automotive Materials》、ISO 6452-2000《Rubber-or plastics-coated fabrics——Determination of fogging characteristics of trim materials in the interior of automobiles》、QB/T 2728-2005《皮革物理和机械试验雾化性能的测定》及国内外行业相关资料,结合本企业的具体情况特编制本标准。

本标准替代了Q/JLY J7110341A-2011《汽车内饰非金属材料雾化性试验方法》,本标准与Q/JLY J7110341A-2011的主要差异为:——对标准名称进行了修改;——增加了汽车内饰非金属材料雾化性限值要求;——对标准的章、条、款进行重新排布。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司NVH及环保性能开发部负责起草。

本标准主要起草人:金玉明、任小云。

本标准于2012年11月30日发布,2012年12月10日实施,于2013年6月28日第一次修改。

本标准所替代的标准更替情况为:——Q/JLY J7110341A-2011(2011年9月10日首次发布)1 范围本标准规定了车内非金属材料雾化性的限值要求和试验方法。

本标准适用于车内非金属材料雾化性的测定及评价。

本标准适用于2012年12月10日以后新研发及正在研发的汽车车内非金属材料雾化性限值要求,在此之前已量产的车型可参考使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.6 国外主要汽车企业标准及要求 目前,国外主要汽车企业对汽车内饰材料的成雾性测定均制定了相应的标准,主要标准

如下:

大众技术标准:PV3920 《非金属内饰材料雾度值测定》 PV3015 《冷凝组份的测定》

三菱标准:ES-X83231《Standard test method—For fogging of interior materials》——内饰 材料的成雾性

汽车内饰材料成雾性测试技术

3 汽车内饰材料成雾性测试技术 3.1 成雾的危害

汽车内饰材料中挥发性物质受热挥发后会在挡风玻璃上凝结成雾,汽车内饰件中挥发性 物质在玻璃片的这种凝结现象我们称之为成雾性,也称之为结雾特性,其凝结物又称冷凝组 份。

汽车内饰材料的成雾会妨碍透过挡风玻璃的视线,在不利的光线条件下成雾会影响驾驶 的安全性。同时,由于冷凝组份大多为有害的有机挥发物,成雾性的高低也可反映内饰材料 中有机挥发物的高低。因此,发达国家的汽车生产企业对汽车内饰材料的成雾性均制定了限 制标准。

3.2 成雾性测试技术的发展 70 年代欧洲一些大的汽车厂已开始对汽车内饰件的成雾特性进行研究,80 年代初德国汽

车标准起草委员会及合成材料标准起草委员会联合组成“成雾性”工作组,对成雾性的测试方 法及方法的再现性进行了系统研究,并于 1992 年发布了相应标准 DIN75 201《Determination of the windscreen fogging characteristics of trim materials in motor vehicles》。随后美国机动车工程 师协会及国际标准化组织在 DIN75 201 基础上进行了部分修改也颁布了相关标准 ISO 6452 及 SAE J1756。根据上述标准世界主要汽车制造企业都颁布了成雾性测定的企业标准,并对 汽车内饰件的成雾特性提出了相关要求。

3.3 测试方法原理 汽车内饰材料中可挥发的物质受热后挥发到空气中,热空气遇到冷却物体,可挥发的物

质又冷凝成液体附着于冷却物体上。成雾过程即为物质的挥发-冷凝过程。 将试样放入起雾杯中,用一个密封圈及玻璃环(或一块经称重的铝箔)盖住起雾杯,在其

上安装冷却器。起雾杯置于恒温器内加热。试样在起雾杯中被加热,其中的可挥发物开始挥 发,蒸发气体在已经被冷却降温的玻璃板上冷凝。冷凝过程结束后,取下玻璃板,在标准规 定的状态下放置规定的时间后,用光泽仪测量玻璃板的光泽值,并和试验前的玻璃板的初始 光泽值进行比较,从而得出所测试材料的成雾值;或者用透光率仪测量试验后的玻璃板平行 光线透过率,与试验前的玻璃板平行光线透过率相比较,得出所测试材料的玻璃模糊度。

日产技术标准:NES M0161 《内装材料起雾性试验方法》 标致·雪铁龙材料试验标准:D45 1727《驾驶室内衬与配件材料 雾化—水气凝结》 通用汽车工程标准:GM9305P《汽车内装饰材料成雾特性的确定》 福特工程材料规范:引用 SAE J1756 丰田汽车技术标准:TSM0503G《非金属材料的玻璃模糊性试验方法》

铝箔

物重

21

100

16

4.65-5.15mg

同 DIN75 201

100

3

测量参数

成雾值 (60°)

冷凝组份 成雾值 (60°) 冷凝组份

90

100

21

NES M0161

110

同 DIN75 201

同 DIN75 201

(日产技术标准)

115

110 60

115

D45 1727(标致·雪铁龙材

同 DIN75 201

同 DIN75 201

21

120

料试验标准)

6 5

3

模糊度

5

成雾值 3

(60°)

测量参数主要有三种,分别为测量成雾后玻璃板光泽保持率(成雾值),成雾后玻璃板光 透过率的下降率(模糊度),凝结物的质量(冷凝组份)。

测定冷凝份重时仅使用铝箔。

温控池:温控池是为了按规定的温度要求给起雾杯加热。温度控制范围在 60~120℃,温度精 度达到±0.5℃,能在 20min 内加热到指定温度。 冷却部分:用于冷却玻璃片(或铝箔)。温度控制范围一般在 20~60℃,温度精度达到±1℃,冷 却片应用非腐蚀性材料制成,与玻璃片的接触面应平整。 起雾杯:玻璃杯或不锈钢杯,杯内光滑,起雾杯尺寸因标准不同要求也不相同。 玻 璃 板 : 用 于 冷 却 结 雾 。 玻 璃 片 各 点 的 光 泽 测 量 结 果 的 最 大 变 动 范 围 应 在 ±2% , 光 泽 (60°)≥130(或光透过率:≥98%)。

测定。

DIN 75201《Determination of the windscreem fogging characteristics of trim materials in motor

vehicles》—汽车-内部设备所用材料雾化性能的确定。

SAE J1756 Issued DEC94 《Test procedure To Determine the fogging characteristics of interior

3.5 国际、国外标准及要求

国际、国外标准化组织发布的有关汽车内饰件成雾性的测定标准主要有如下标准:

ISO 6452:2000(E) 《Rubber-or plastics-coated fabrics — Determination of fogging characteristics

of trim materials in the interior of automobiles》—橡胶、塑料、人造革—汽车内饰件雾度特性的

automotive materials》—汽车内饰件雾度特性测试方法。

上述标准的主要试验参数见表 3-1。

表 3-1 国际、国外标准成雾性测定条件

标准号

玻璃板

起雾杯

冷却温度(℃) 加热温度(℃) 加热时间(小时)

测量参数

厚:3mm

内径:83.6mm

3

ISO 6452 光透过率:

21

100

高:190mm

16

≥98%

成雾值(60°) 冷凝份重

DIN

光泽最大变动

内径:83.6mm

21

90

6

成雾值(60°)

75201

范围应在±2%

高:190mm

21

100

3

85

SAE

(10gDO 冷凝

厚:3mm

38

J1756

重 4.65-5.15mg)

95

6

110

成雾值(60°)

21

100

12

冷凝份重

上述标准的试验方法、对试验设备的要求及测试参数基本一致,主要不同是加热温度、 加热时间的要求不同。

试样在起雾杯中被加热,蒸发出的气体在已经被冷却降温的铝箔上冷凝。冷凝过程结束 后,取下铝箔,用电子天平称量其质量,减去铝箔本身的质量后,得出所测试材料的雾化凝 结物的质量—冷凝组分。

3.4 测试设备 成雾性测试所需主要设备为雾化仪、光泽仪、高精度天平。成雾仪结构主要包含温控池、

冷却系统、起雾杯等,成雾性测试仪结构示意图如图 3-1,在测定成雾值时仅使用玻璃板,在

标准号 FLTM 工程材

料规范 GM9305P(通用汽车工程

标准)

PV3015

大众标准 PV3920

玻璃板

表 3-2 国外主要汽车企业标准成雾性测定条件

起雾杯尺寸

冷却温度(℃) 加热温度(℃)

加热时间(小时)

SAE J1756(替代原 FLTM BO116-03)

雾化仪

85

38

95

6

110

10g DOP 冷凝