黄柏、盐黄柏、黄柏炭生产工艺规程

YZ-GY-001-00盐黄柏炮制工艺验证方案

1 目的为保证皮类(树皮)中药材炮制生产工艺的可靠性,有依据地确定该类中药材从原药材、中间产品、半成品、成品炮制的整个工艺流程和质量标准中各检测项目,我们特制定《黄柏工艺验证验证方案》,凭借对此方案的验证,进行整个皮类药材炮制工艺规程的评价和验证。

2 适用范围本方案适用于生产批量定量的前提下(300kg),饮用水系统、电力系统、设备验证合格后的中药饮片车间黄柏的生产工艺验证,同时对相关设备的性能进行验证及评价。

3 职责项目负责人(车间工艺技术员):负责验证方案的起草及具体实施以及判定炮制中各项技术指标是否符合要求。

验证协调员:负责验证工作的组织及协调。

QC负责人:负责验证方案中检验方法的审核及检验操作的准确执行。

生产部负责人:负责验证方案的审核及监督实施。

设备部负责人:负责对验证过程中设备性能的验证和评价。

质量部QA负责人:负责验证方案的审核及监督实施以及对炮制中各项技术指标是否符合要求进行复核性判定。

副总经理:负责验证方案的批准。

4 内容4.1 概述:中药饮片车间土建完成后,车间安装了饮用水系统、电力系统。

生产设备购进了国内较先进的设备进行生产,现文件系统已建立,公司人员进行了培训;在进行了各重要设备安装确认、运行确认、计量器具校验后,开始中药饮片的生产条件验证。

我们对黄柏的生产工艺进行验证,以确定中药饮片生产过程的规范性、稳定性,保证在规定的条件下始终如一地生产出质量可靠的中药饮片。

现制定了《黄柏工艺验证方案》。

中药饮片生产工艺包括工艺条件、操作程序和设备使用三个方面,文件执行依据是《黄柏炮制工艺规程》、相关设备操作、维护保养SOP、岗位操作SOP、清洁SOP、批生产记录。

工艺验证的目的是证明上述文件规定的工艺条件、操作程序、设备、原药材能适合生产环境的生产,能生产出符合质量要求的产品,并有良好的重现性及可靠性。

我们把生产工艺流程划分为6个单元操作,即:净制、润药、切制、干燥、炮制、包装。

每个单元操作作为一个验证小节,每项小节包括概述、执行文件、验证实施项目,验证实施又包括样品采集、检查方法、可接受限度。

黄柏盐炙工艺影响因素的考察

黄柏盐炙工艺影响因素的考察【摘要】目的:确定影响黄柏盐炙工艺的因素。

方法:以盐酸小檗碱为检测指标,用HPL法分别考察不同闷润时间、加盐量、炒制时间和温度等因素下不同炮制品中盐酸小檗碱的含量。

结果:黄柏经盐润后,盐酸小檗碱的含量增加;闷润2个小时盐酸小檗碱的含量最高;随着炒制温度的提高和时间的延长,盐炙黄柏和清炒黄柏中盐酸小檗碱的含量均有下降的趋势,但盐炙黄柏中盐酸小檗碱的含量均较相应的清炒黄柏中的含量高。

结论:加盐量、闷润时间、炒制温度与时间均为影响盐炙黄柏炮制工艺的影响因素。

【关键词】黄柏盐炙工艺黄柏为芸香科植物黄皮树PhelldendrnhinenseShnEid.的干燥树皮。

该药苦、寒。

归肾、膀胱经。

具有清热燥湿,泻火除蒸,解毒疗疮之效。

已经有二千多年的药用历史,为中医传统的清热泻火药。

自晋代以来大量的医药文献中,计有净制、切制、蜜制、酒制、盐制、炭制、乳汁制等近20种炮制方法。

2005年版《中国药典》[1]只收载了盐制和炭制的方法。

中医传统理论认为黄柏盐炙可引药入肾,缓和苦燥之性,增强滋肾阴、泻相火、退虚热的作用。

在2005年版《中国药典》[1]的附录药材炮制通则中对盐制黄柏是这样规定的:“取净药材,加盐水拌匀,闷透,置锅内,以文火加热,炒至规定的程度时,取出,放凉。

每100kg净药材用食盐2kg。

”但对黄柏的盐制工艺如溶解盐的加水量、闷润时间、加盐量、炒制的温度和时间、炒制的程度等并未做出明确的规定,这就导致盐制黄柏的炮制品质量有很大差异。

特别是加盐量和炒制程度,各省的炮制规范有很大差异。

如《湖南省中药材炮制规范》[2](1983年版)规定:……炒至外表呈黄褐色,取出即可。

每100kg药材用盐5kg。

而《四川中药饮片炮制规范》[3]中则规定:……炒至黑黄色为度。

每100kg药材用盐2kg。

为了阐明炮制机理,本文以黄柏中的主要成分盐酸小檗碱为检测指标,对影响黄柏盐制工艺的几个因素进行了考察,为今后制定黄柏盐制的合理炮制工艺,阐明炮制机理提供科学依据。

2013年主管中药师考试辅导:黄柏的炮制方法

1.黄柏:取原药材,除去杂质,刮去残留的粗皮,洗净,润透,切丝或块,干燥,筛去碎屑。

2.盐黄柏:取黄柏丝或块,用盐水拌匀,稍闷,待盐水被吸尽后,置锅内,用文火炒干,取出晾凉,筛去碎屑。

每100kg黄柏丝或块,用食盐2kg.

3.酒黄柏:取黄柏丝或块,用黄酒拌匀,稍闷,待酒被吸尽后,置锅内,用文火炒干,取出晾凉。

筛去碎屑。

每100kg黄柏丝或块,用黄酒10kg.

4.黄柏炭:取黄柏丝或块,置锅内,用武文加热,炒至表面焦黑色,内部深褐色,喷淋少许清水灭尽火星,取出晾干。

筛去碎屑。

黄柏在切制前水处理时要掌握好“水头”,若吸水过多,容易发黏,不易切片。

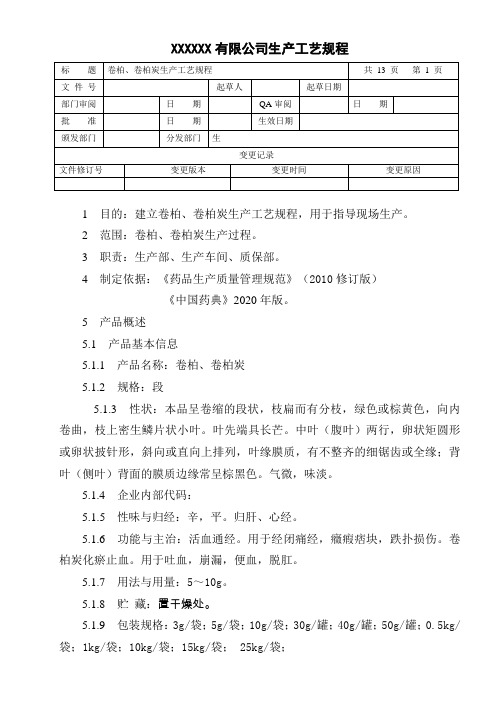

卷柏、卷柏炭生产工艺规程

XXXXXX有限公司生产工艺规程1目的:建立卷柏、卷柏炭生产工艺规程,用于指导现场生产。

2 范围:卷柏、卷柏炭生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)《中国药典》2020年版。

5 产品概述5.1 产品基本信息5.1.1 产品名称:卷柏、卷柏炭5.1.2 规格:段5.1.3 性状:本品呈卷缩的段状,枝扁而有分枝,绿色或棕黄色,向内卷曲,枝上密生鳞片状小叶。

叶先端具长芒。

中叶(腹叶)两行,卵状矩圆形或卵状披针形,斜向或直向上排列,叶缘膜质,有不整齐的细锯齿或全缘;背叶(侧叶)背面的膜质边缘常呈棕黑色。

气微,味淡。

5.1.4 企业内部代码:5.1.5 性味与归经:辛,平。

归肝、心经。

5.1.6 功能与主治:活血通经。

用于经闭痛经,癥瘕痞块,跌扑损伤。

卷柏炭化瘀止血。

用于吐血,崩漏,便血,脱肛。

5.1.7 用法与用量:5~10g。

5.1.8 贮藏:置干燥处。

5.1.9 包装规格:3g/袋;5g/袋;10g/袋;30g/罐;40g/罐;50g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋; 25kg/袋;5.1.10 贮存期限:36个月5.2 生产批量:5~10000kg。

5.3辅料:无5.4生产环境:一般生产区6 工艺流程图:6.1 卷柏生产工艺流程图:注:※为质量控制要点。

6.2 卷柏炭的工艺流程图:图中带※为质量控制要点。

6.3 生产操作过程与工艺条件:6.3.1领料6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取卷柏原料。

6.3.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.3.2净制:6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》,除去药材中的杂质以及残留须根。

将净卷柏置净料袋或周转箱。

6.3.2 .2净制结束后,称量,标明品名、批号、总件数、总数量。

黄柏的鉴别

6. 高效液相色谱法(HPLC) : 用于测定黄柏中特定成分的含量,如小檗碱等生物碱。

感谢观看

黄柏的鉴别

药材来源

是芸香科黄檗属落叶乔木。枝扩展,成年树的树皮有厚木栓层,浅灰或灰褐色,深沟状或不规则网状开裂, 内皮薄,鲜黄色,味苦,粘质;小枝暗紫红色,无毛;黄檗在蒙药中称好布鲁、吉日顺。

唐代后“檗”在《汉字源流》中的解释为:“《说文·木部》:‘檗,黄木也。从木,辟声。’本义为黄檗

植物形态

树高10-20米,大树高达30米,胸径1米。枝扩展,成年树的树皮有厚木栓层,浅灰或灰褐色,深沟状或不规 则网状开裂,内皮薄,鲜黄色,味苦,粘质,小枝暗紫红色,无毛。叶轴及叶柄均纤细,有小叶5-13片,小 叶薄纸质或纸质,卵状披针形或卵形,长6-12厘米,宽2.5-4.5厘米,顶部长渐尖,基部阔楔形,一侧斜尖, 或为圆形,叶缘有细钝齿和缘毛,叶面无毛或中脉有疏短毛,叶背仅基部中脉两侧密被长柔毛,秋季落叶前 叶色由绿转黄而明亮,毛被大多脱落。

花序顶生;萼片细小,阔卵形,长约1毫米;花瓣紫绿色,长3-4毫米;雄花的雄蕊比花瓣长,退化雌蕊短小。

果圆球形,径约1厘米,蓝黑色,通常有5-8(-10)浅纵沟,干后较明显;种子通常5粒。花期5-6月,果期910月。

产地

主产于四川、贵州、湖北、云南等地。

炮制

1、黄柏 除去杂质,喷淋清水,润透,切丝,干燥。 2、盐黄柏 取黄柏丝,照盐水炙法(附录ⅡD)炒干。 3、黄柏炭 取黄柏丝,照炒炭法(附录ⅡD)炒至表面焦黑色。

药用价值

性

味苦,性寒

味

归 经

归肾、膀胱经

道地药材栽培及产地加工技术规范 川黄柏

道地药材栽培及产地加工技术规范川黄柏1范围本标准规定了川黄柏道地药材栽培及产地加工技术的术语和定义、道地产区生态环境、育苗、栽培、田间管理、采收、产地加工、包装、贮藏等技术要求。

本标准适用于四川省川黄柏栽培生产和产地加工。

2规范性引用文件下列文件所包含的条款,通过在本标准中引用而构成为本标准的条款。

凡注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

《中华人民共和国药典》2015年版一部3术语和定义3.1川黄柏(Chuan Huangbo)芸香科(Rutaceae)植物川黄檗Phellodendron chinense Schneid.的干燥树皮。

3.2道地药材(Daodi herb)经过中医临床长期应用优选出来的,产在特定地域,与其他地区所产同种中药材相比,品质和疗效更好,且质量稳定,具有较高知名度的中药材。

4道地产区生态环境4.1海拔海拔l200~1500m。

4.2温度年平均气温16~17.5℃,年≥10℃积温4500~5000℃。

4.3降雨量年降水量为1400~1800mm。

4.4土壤喜土层深厚、排水良好的腐殖质土、森林棕壤土和森林灰化土,在黏土和沼泽土等排水不照、透气性差的土壤中生长不良。

以肥沃、松软、潮湿的腐殖质土及沙质壤土为佳。

4.5地形地势黄皮树的垂直分布可达1500~2000m,高、低山地均可生长,因其喜阴,多生长在避风而稍有荫蔽的山间河谷及溪流附近,且喜混生在杂本林中;在海拔l200~1500m的山区气候较湿润的地方生长较快,而在强烈日照及空旷环境下生长不良。

4.6环境质量要求4.6.1土壤符合土壤质量GB15618二级标准。

4.6.2灌溉水符合农田灌溉水质量GB50842标准。

4.6.3空气符合空气质量GB3095二级标准。

5育苗5.1选地育苗地应选择地势较平坦、无污染、土壤疏松肥沃、避风、无强光照射、避免积水且有水源的东南坡向缓坡地段,坡上端或四周有乔木植物为佳。

中药炮制技术之盐炙法—黄柏护理课件

盐炙法炮制黄柏也存在一些缺点,如盐的用量不易掌握,炮制过程中易出现焦糊 现象等,需要在操作过程中严格控制火候和时间。

06

盐炙法炮制黄柏的未来发展与 展望

盐炙法炮制黄柏的技术创新

自动化技术

绿色环保技术

引入自动化设备和技术,实现盐炙法 炮制黄柏的自动化生产,提高生产效 率和产品质量。

准备药 材

选择符合要求的中药材,清洗 干净。

拌炒

将清洗干净的药材与炒好的食 盐一起放入锅中,用小火拌炒, 使食盐均匀附着在药材上。

晾凉

将炒好的药材晾凉,然后收集 保存。

盐炙法的注意事项

选用优质食盐

应选用颗粒均匀、纯净 的食盐,避免使用含有

杂质的食盐。

控制火候

翻炒均匀

注意储存

盐炙时应使用小火,避 免大火导致药材烧焦。

它包括净选、切制和炮炙三类,其中净选包括了去除非药用 部分、除去泥沙杂质、挑选及破碎等;切制包括了切片、切 段、切丝、破碎等;而炮炙则包括了炒、炙、煅、煨、蒸、 煮等。

中药炮制技术的重要性

01

中药炮制技术是中药制剂的重要 环节,它能够改变药物的性能, 提高药物的安全性和有效性,使 药物更好地发挥疗效。

准备材料

黄柏:适量 锅具:炒锅或平底锅

食盐:适量 搅拌工具:铲子或搅拌勺

操作步 骤

2. 将泡好的黄柏取出,用干 净的毛巾轻轻擦干。

1. 将黄柏放入清水中浸泡30 分钟,使其充分湿润。

01

3. 在锅中加入适量的食盐, 用中火加热,待食盐微黄时

02

03

放入黄柏。

4. 用铲子不断翻炒黄柏,使 其均匀受热。

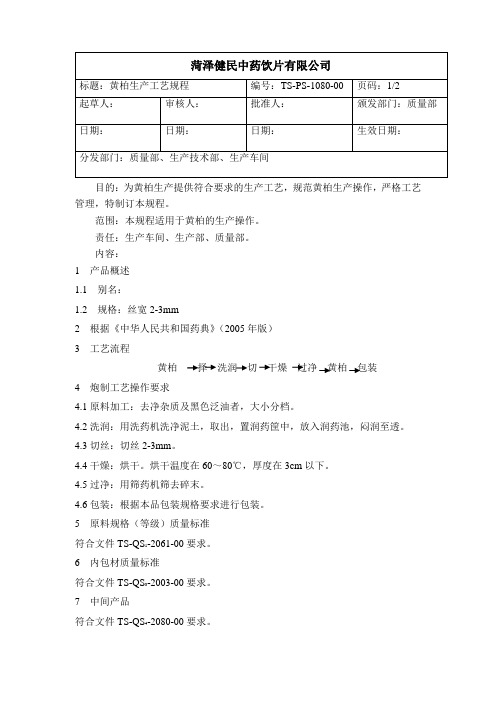

1080黄柏生产工艺规程

目的:为黄柏生产提供符合要求的生产工艺,规范黄柏生产操作,严格工艺管理,特制订本规程。

范围:本规程适用于黄柏的生产操作。

责任:生产车间、生产部、质量部。

内容:

1产品概述

1.1别名:

1.2规格:丝宽2-3mm

2根据《中华人民共和国药典》(2005年版)

3工艺流程

黄柏择洗润切干燥过净黄柏包装

4炮制工艺操作要求

4.1原料加工:去净杂质及黑色泛油者,大小分档。

4.2洗润:用洗药机洗净泥土,取出,置润药筐中,放入润药池,闷润至透。

4.3切丝:切丝2-3mm。

4.4干燥:烘干。

烘干温度在60~80℃,厚度在3cm以下。

4.5过净:用筛药机筛去碎末。

4.6包装:根据本品包装规格要求进行包装。

5原料规格(等级)质量标准

符合文件TS-QS1-2061-00要求。

6内包材质量标准

符合文件TS-QS3-2003-00要求。

7中间产品

符合文件TS-QS4-2080-00要求。

8成品质量标准

符合文件TS-QS5-2080-00要求。

9成品贮存及注意事项

置通风干燥处。

10 消耗定额

成品率(%)=成品量(㎏)/药材投料量(㎏)×100%

挑选耗率(%)=1-挑选后净药材量(㎏)/原药材投料量(㎏)×100%

切烘耗率(%)=1-切制烘干过净后饮片量(㎏)/净药材投料量(㎏)×100% 包装耗率(%)=1-包装成品量(㎏)/包装投料量(㎏)×100%

11 包装规格

聚氯乙烯装,1kg/袋。

关黄柏、盐关黄柏、关黄柏炭质量标准及检验操作规程

XXXXXXXX有限公司成品质量标准及检验操作规程1 品名:1.1 中文名:关黄柏盐关黄柏关黄柏炭1.2 汉语拼音:Guanhuangbo Yanguanhuangbo Guanhuangbotan2 代码:关黄柏盐关黄柏关黄柏炭3 取样文件编号:4 检验方法文件编号:5 依据:《中国药典》(2015年版一部)。

6 质量标准:7 检验操作规程:7.1 试药与试剂:乙酸乙酯、关黄柏对照药材、黄柏酮对照品、油醚、硫酸、乙醇、磷酸、磷酸二氢钠、氢氧化钠滴定液、甲基红乙醇溶液指示剂、盐酸小檗碱对照品、盐酸巴马汀对照品。

7.2 仪器与用具:电子天平、烘箱、显微镜、马弗炉、硅胶G板、超声波清洗器、高效液相色谱仪、二氧化硫测定仪。

7.3 性状:取本品适量,自然光下目测色泽,嗅闻气味。

7.4 鉴别:7.4.1 关黄柏7.4.1.1 取本品制片置10×10显微镜下做显微观察。

7.4.1.2 取本品粉末0.2g,加乙酸乙酯20ml,超声处理30分钟,滤过,滤液浓缩至1ml,作为供试品溶液。

另取关黄柏对照药材0.2g,同法制成对照药材溶液。

再取黄柏酮对照品,加乙酸乙酯制成每1ml含0.6mg的溶液,作为对照品溶液。

照薄层色谱法(附录7)试验,吸取上述三种溶液各5μl,分别点于同一硅胶G薄层板上,以石油醚(60~90℃)-乙酸乙酯(1:1)为展开剂,展开,取出,晾干,喷以10%硫酸乙醇溶液,在105℃加热至斑点显色清晰。

供试品色谱中,在与对照药材色谱和对照品色谱相应的位置上,显相同颜色的斑点。

7.4.2 盐关黄柏取本品粉末0.2g,加乙酸乙酯20ml,超声处理30分钟,滤过,滤液浓缩至1ml,作为供试品溶液。

另取关黄柏对照药材0.2g,同法制成对照药材溶液。

再取黄柏酮对照品,加乙酸乙酯制成每1ml含0.6mg的溶液,作为对照品溶液。

照薄层色谱法(附录7)试验,吸取上述三种溶液各5μl,分别点于同一硅胶G薄层板上,以石油醚(60~90℃)-乙酸乙酯(1:1)为展开剂,展开,取出,晾干,喷以10%硫酸乙醇溶液,在105℃加热至斑点显色清晰。

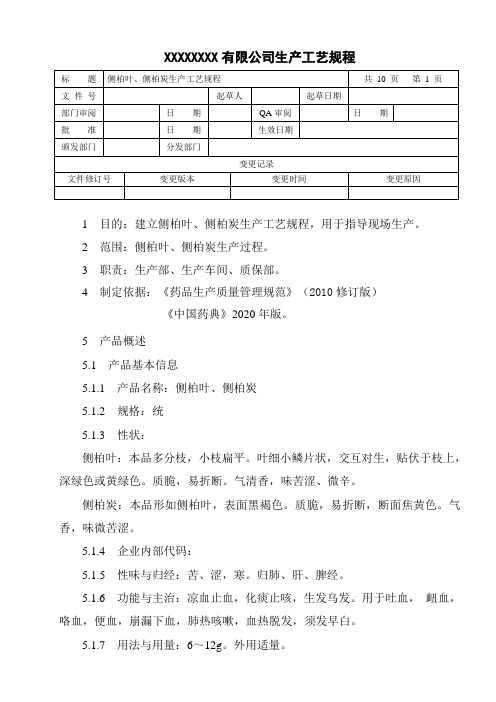

侧柏叶、侧柏炭生产工艺规程

XXXXXXXX有限公司生产工艺规程1目的:建立侧柏叶、侧柏炭生产工艺规程,用于指导现场生产。

2 范围:侧柏叶、侧柏炭生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)《中国药典》2020年版。

5 产品概述5.1 产品基本信息5.1.1 产品名称:侧柏叶、侧柏炭5.1.2 规格:统5.1.3 性状:侧柏叶:本品多分枝,小枝扁平。

叶细小鳞片状,交互对生,贴伏于枝上,深绿色或黄绿色。

质脆,易折断。

气清香,味苦涩、微辛。

侧柏炭:本品形如侧柏叶,表面黑褐色。

质脆,易折断,断面焦黄色。

气香,味微苦涩。

5.1.4 企业内部代码:5.1.5 性味与归经:苦、涩,寒。

归肺、肝、脾经。

5.1.6 功能与主治:凉血止血,化痰止咳,生发乌发。

用于吐血,衄血,咯血,便血,崩漏下血,肺热咳嗽,血热脱发,须发早白。

5.1.7 用法与用量:6~12g。

外用适量。

5.1.8 贮藏:置干燥处。

5.1.9 包装规格:3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋5.1.10 贮存期限:36个月5.2 生产批量:5~10000kg5.3辅料:无5.4生产环境:一般生产区6 工艺流程图:6.1 侧柏叶生产工艺流程图:注:※为质量控制要点。

6.2 侧柏炭生产工艺流程图:6.3 生产操作过程与工艺条件:6.3.1 领料6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取侧柏叶原料。

6.3.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.3.2净制:6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去硬梗及杂质。

将净侧柏叶置净料袋或周转箱。

炮制黄柏实验报告(3篇)

第1篇一、实验目的1. 掌握黄柏的炮制方法及过程。

2. 了解不同炮制方法对黄柏药效的影响。

3. 比较不同炮制方法所得黄柏饮片的质量。

二、实验材料1. 黄柏药材:取自四川雅安荥经县,经辽宁中医药大学王冰教授鉴定为芸香科植物黄皮树Phellodendron chinense Schneid.的树皮。

2. 食盐、黄酒、清水等炮制所需材料。

3. 研钵、筛子、炒锅、烘箱等实验设备。

三、实验方法1. 生黄柏炮制(1)将黄柏药材洗净,润透,切丝,宽约3~5mm。

(2)将切好的黄柏丝置于炒锅中,用文火炒至无水蒸汽冒出为止。

(3)取出炒好的黄柏丝,放凉备用。

2. 盐黄柏炮制(1)将黄柏丝用食盐水拌匀,稍润,用文火炒至干。

(2)取出炒好的盐黄柏丝,放凉备用。

3. 酒黄柏炮制(1)将黄柏丝用黄酒拌匀,稍润,用文火炒至干。

(2)取出炒好的酒黄柏丝,放凉备用。

4. 黄柏炭炮制(1)将黄柏丝置热锅内,用武火炒至表面焦黑色,内部焦褐色。

(2)喷淋清水少许,灭尽火星,取出,及时摊晾,凉透。

四、实验结果与分析1. 生黄柏炮制炮制后的生黄柏饮片呈黄褐色,表面有纵裂纹,质地坚硬。

与炮制前的黄柏药材相比,炮制后的生黄柏饮片外观无明显变化。

2. 盐黄柏炮制炮制后的盐黄柏饮片呈黄棕色,表面有盐霜,质地较生黄柏饮片略软。

与炮制前的黄柏药材相比,炮制后的盐黄柏饮片外观、质地均有所改变。

3. 酒黄柏炮制炮制后的酒黄柏饮片呈黄棕色,表面有酒迹,质地较生黄柏饮片略软。

与炮制前的黄柏药材相比,炮制后的酒黄柏饮片外观、质地均有所改变。

4. 黄柏炭炮制炮制后的黄柏炭饮片呈焦黑色,表面有焦斑,质地坚硬。

与炮制前的黄柏药材相比,炮制后的黄柏炭饮片外观、质地均有显著变化。

五、实验结论1. 生黄柏炮制过程中,炒制时间不宜过长,以免药材焦糊,影响药效。

2. 盐黄柏炮制过程中,食盐用量不宜过多,以免影响药材的药效。

3. 酒黄柏炮制过程中,黄酒用量不宜过多,以免影响药材的药效。

黄柏炮制方法与标准

黄柏炮制方法与标准【药材来源】黄柏为芸香科植物黄皮树Phellodendron chinense Schneid.或黄檗Phelloden-dron amurense Rupr.的干燥树皮。

前者习称“川黄柏”,后者习称“关黄柏”。

剥取树皮后,除去粗皮,晒干。

【古代炮制方法】晋代载有锉(《肘后》)。

南北朝有蜜炙法(《雷公》)。

唐代有切(《千金翼》)、去皮炙(《外台》)、蜜炙(《千金》)、醋渍(《食疗》)等法。

宋代增加了炒(《苏沈》)、酒炒(《疮疡》)、盐水炒(《扁鹊》)、炒炭(《妇人》)等法。

明代又增加了乳汁炒、童便炒(《回春》)。

清代还有煅炭(《切用》),姜制、附子汁制(《逢原》)等炮制法。

【现代炮制方法】1、黄柏:取原药材,抢水洗净,润透,切丝,干燥。

2、盐黄柏:取黄柏丝,用食盐水拌匀,稍润,用文火炒干,取出,放凉。

黄柏每100千克用食盐2千克。

3、酒黄柏:取黄柏丝,用黄酒拌匀,稍润,用文火炒干,取出,放凉。

黄柏每100千克用黄酒10千克。

4、黄柏炭:取黄柏丝,置热锅内,用武火炒至表面焦黑色,内部焦褐色,喷淋清水少许,灭尽火星,取出,及时摊晾,凉透。

【饮片性状】黄柏为长短不一的丝片状,宽3~5毫米;外表面黄褐色、黄棕色或淡棕黄色,较平坦,具纵裂纹;内表面黯黄色、黄棕色或黄色,具细密的纵棱纹;切断面鲜黄色,纤维性,呈裂片状分层;体轻,质硬;气微,味甚苦,嚼之有黏性。

盐黄柏表面深黄色,略具咸味。

酒黄柏表面深黄色,微有酒气。

黄柏炭表面焦黑色,内部焦褐色,质轻而脆,味微苦、涩。

【质量标准】黄柏水分不得过12.0%,总灰分不得过8.0%,醇浸出物不得少于14.0%,含小檗碱以盐酸小檗碱计,不得少于3.0%。

黄柏碱以盐酸黄柏碱计,不得少于0.34%。

【炮制目的】黄柏味苦,性寒。

归肾、膀胱经。

具有清热燥湿,泻火除蒸,解毒疗疮的功能。

生黄柏性寒苦燥而沉,长于清热、燥湿、解毒,多用于热毒疮疡,湿疹,痢疾,黄疸。

炮制

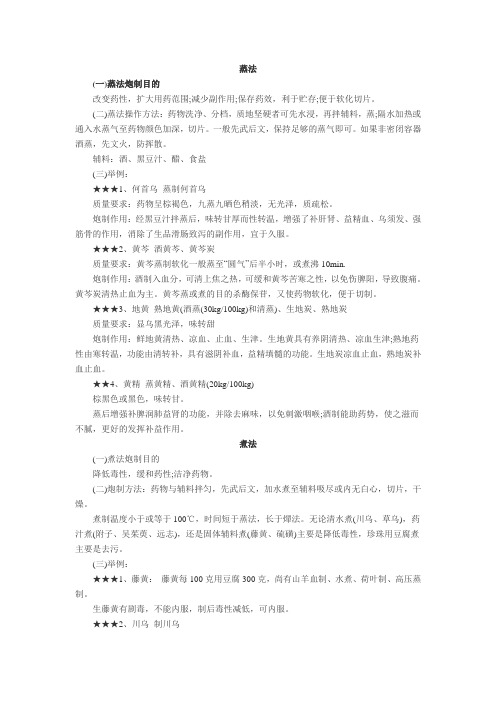

蒸法(一)蒸法炮制目的改变药性,扩大用药范围;减少副作用;保存药效,利于贮存;便于软化切片。

(二)蒸法操作方法:药物洗净、分档,质地坚硬者可先水浸,再拌辅料,蒸;隔水加热或通入水蒸气至药物颜色加深,切片。

一般先武后文,保持足够的蒸气即可。

如果非密闭容器酒蒸,先文火,防挥散。

辅料:酒、黑豆汁、醋、食盐(三)举例:★★★1、何首乌蒸制何首乌质量要求:药物呈棕褐色,九蒸九晒色稍淡,无光泽,质疏松。

炮制作用:经黑豆汁拌蒸后,味转甘厚而性转温,增强了补肝肾、益精血、乌须发、强筋骨的作用,消除了生品滑肠致泻的副作用,宜于久服。

★★★2、黄芩酒黄芩、黄芩炭质量要求:黄芩蒸制软化一般蒸至“圆气”后半小时,或煮沸10min.炮制作用:酒制入血分,可清上焦之热,可缓和黄芩苦寒之性,以免伤脾阳,导致腹痛。

黄芩炭清热止血为主。

黄芩蒸或煮的目的杀酶保苷,又使药物软化,便于切制。

★★★3、地黄熟地黄(酒蒸(30kg/100kg)和清蒸)、生地炭、熟地炭质量要求:显乌黑光泽,味转甜炮制作用:鲜地黄清热、凉血、止血、生津。

生地黄具有养阴清热、凉血生津;熟地药性由寒转温,功能由清转补,具有滋阴补血,益精填髓的功能。

生地炭凉血止血,熟地炭补血止血。

★★4、黄精蒸黄精、酒黄精(20kg/100kg)棕黑色或黑色,味转甘。

蒸后增强补脾润肺益肾的功能,并除去麻味,以免刺激咽喉;酒制能助药势,使之滋而不腻,更好的发挥补益作用。

煮法(一)煮法炮制目的降低毒性,缓和药性;洁净药物。

(二)炮制方法:药物与辅料拌匀,先武后文,加水煮至辅料吸尽或内无白心,切片,干燥。

煮制温度小于或等于100℃,时间短于蒸法,长于燀法。

无论清水煮(川乌、草乌),药汁煮(附子、吴茱萸、远志),还是固体辅料煮(藤黄、硫磺)主要是降低毒性,珍珠用豆腐煮主要是去污。

(三)举例:★★★1、藤黄:藤黄每100克用豆腐300克,尚有山羊血制、水煮、荷叶制、高压蒸制。

生藤黄有剧毒,不能内服,制后毒性减低,可内服。

黄柏的配伍、鉴别、使用及在兽医临床上的应用

子, 清利湿热而通淋。配赤芍 , 清湿热止痢 、 凉血止 血。 配细辛 , 泻膀胱火 , 清湿热利窍。 配自术 、 苍术 、 生 地黄 、 茯苓 、 木瓜 、 石斛 , 除湿健 四肢 。配茵陈 、 柴胡 、 龙胆 草 , 治疗肝胆湿热。配 白头翁 、 龙胆 草、 鱼腥草 ,

治疗 多种 湿 热病 证 。

火, 炒炭泻血热而止血。本 品得知母滋阴降火 , 得 苍

分钟过滤 , 待温加入木香

圃

养殖技术顾 问 2 0 1 4 . 9

3 使 用

黄柏 配苍术。苍术燥温烈辛 、 可降可升 、 长于止 泻健脾 、 胜湿祛风 , 黄柏沉降苦寒 、 可燥湿清热 、 解毒 泻火 , 善清下焦湿热。二药巧伍 , 苦辛并用 、 寒温结 合、 互相制约 、 相互 为用 , 燥湿清热 、 止痛消痹 , 除湿 止带、 直行于下 , 疗效确实 、 屡用屡效 。对治疗动物湿

芩、 白芷 、 天 花粉 、 桔梗 等 , 治疗马脾癀 、 外 肾 棚 上 出 汗及 两肷 水 肿 , 用 之效 好 。

4 临床应用

用 酒黄连 、 大黄各 5 0克 , 延胡索 4 0克 , 盐黄柏 3 5 克, 醋香附 、 黄芩 、 郁金 、 厚朴 、 当归、 木通 、 枳实 、 陈 皮各 2 5克 , 共为末 , 温 水灌 服 。治疗 动 物 肠 黄 , 效 果 良好 。 用 当归 、 蒲公 英各 6 O克 , 郁金 、 黄柏 、 栀子 、 连

兽 药

黄柏 的配伍 、 鉴别 、 使用及在 兽 医临床上 的应 用

李 成 ( 辽宁省新民市三道岗 子动物卫生 监督所 1 1 0 3 1 4 )

黄柏 味苦 , 性寒 , 具 有清热燥湿 、 泻火解毒和退 热除蒸的功效。本品含小檗碱 、 黄柏碱、 木兰花碱 、 药

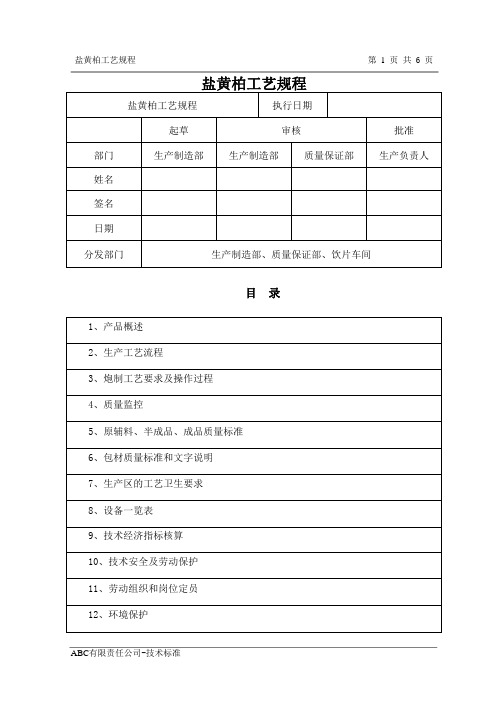

盐黄柏工艺规程

目录2、生产工艺流程4、质量监控:见“SCGL536901 盐黄柏生产关键工序质量监控要点”。

5、原辅料、半成品、成品质量标准5.1 黄柏原料质量标准:见“ZLJS100101 原药材质量标准”。

5.2 盐黄柏中间产品质量标准:见“ZLJS400101 饮片中间产品质量标准”。

5.3 盐黄柏成品质量标准:见“ZLJS500101 饮片成品质量标准”。

6、包材质量标准和文字说明6.1 包材质量标准:见“ZLJS300101~ZLJS300601包装材料质量标准”6.2 包装说明文字:品名:盐黄柏规格:产地:重量:产品批号:生产日期:贮藏:置干燥处生产企业:7、生产区的工艺卫生要求7.1 生产区卫生要求:执行“CSGL001401一般生产区环境卫生管理规程”, 7.2 生产区清洁工作要求:执行“CSSOP000301一般生产区厂房清洁规程”, 7.3 生产区人员卫生要求:执行“SCGL000101一般生产区个人卫生规程”,7.4 生产区工作服管理要求:执行“SCGL005701一般生产区工作服管理规程”9、技术经济指标核算9.2包装材料物料平衡使用量+残损量+剩余量塑料袋物料平衡= ×100%(99.0-101.0%) 本批领用量使用数+残损数+剩余数标签物料平衡= ×100%(99.0-101.0%) 本批领用数9.3 包装材料消耗定额(按投料100kg计算)10、技术安全及劳动保护10.1 员工转岗或新工上岗前均要进行安全操作培训,熟悉本岗位的操作要点、质控要点及注意事项。

10.2 严格按工艺规程和岗位标准操作程序操作,切忌擅改工艺和岗位操作方法,工作应严肃认真。

10.3 电机设备严禁用水直接冲洗,清洁时亦不可用湿布擦拭。

在确保一切准备工作就绪后方可开机,以防轧手等事故发生。

10.4 设备定期保养,严格按设备维护保养管理制度操作使用。

10.5 拣选、切药、干燥、筛分等产尘、产湿岗位应有除尘排湿装置。

关黄柏、盐关黄柏、关黄柏炭生产工艺规程

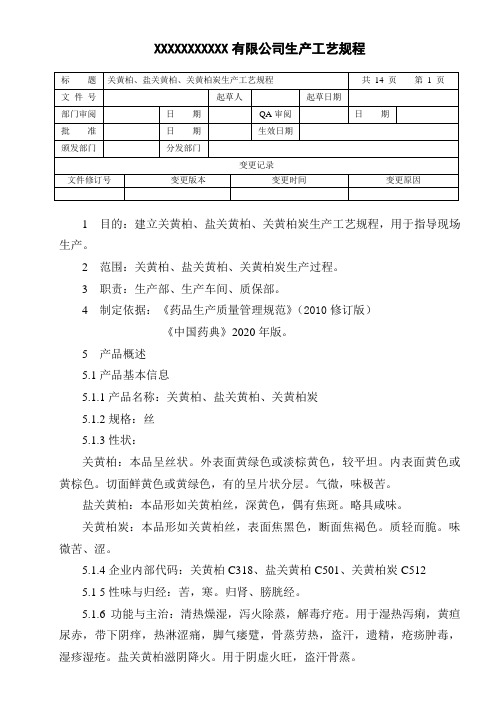

XXXXXXXXXXX有限公司生产工艺规程1目的:建立关黄柏、盐关黄柏、关黄柏炭生产工艺规程,用于指导现场生产。

2 范围:关黄柏、盐关黄柏、关黄柏炭生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)《中国药典》2020年版。

5 产品概述5.1产品基本信息5.1.1产品名称:关黄柏、盐关黄柏、关黄柏炭5.1.2规格:丝5.1.3性状:关黄柏:本品呈丝状。

外表面黄绿色或淡棕黄色,较平坦。

内表面黄色或黄棕色。

切面鲜黄色或黄绿色,有的呈片状分层。

气微,味极苦。

盐关黄柏:本品形如关黄柏丝,深黄色,偶有焦斑。

略具咸味。

关黄柏炭:本品形如关黄柏丝,表面焦黑色,断面焦褐色。

质轻而脆。

味微苦、涩。

5.1.4企业内部代码:关黄柏C318、盐关黄柏C501、关黄柏炭C5125.1 5性味与归经:苦,寒。

归肾、膀胱经。

5.1.6功能与主治:清热燥湿,泻火除蒸,解毒疗疮。

用于湿热泻痢,黄疸尿赤,带下阴痒,热淋涩痛,脚气痿躄,骨蒸劳热,盗汗,遗精,疮疡肿毒,5.1.7用法与用量:3~12g。

外用适量。

5.1.8贮藏:置通风干燥处,防潮。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

5.1.10贮存期限:36个月5.2 生产批量:5-10000kg5.3 辅料:食盐。

每100kg关黄柏用食盐2kg。

5.4 生产环境:一般生产区6 工艺流程图:6.1 关黄柏生产工艺流程图:注:※为质量控制要点。

6.4 生产操作过程与工艺条件: 6.4.1领料6.4.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取关黄柏原料。

6.4.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XXXXXXX有限公司生产工艺规程1目的:建立黄柏、盐黄柏、黄柏炭生产工艺规程,用于指导现场生产。

2 范围:黄柏、盐黄柏、黄柏炭生产过程。

3 职责:生产部、生产车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)《中国药典》2020年版。

5 产品概述5.1 产品基本信息5.1.1产品名称:黄柏、盐黄柏、黄柏炭5.1.2规格:丝5.1.3性状:黄柏:本品呈丝条状。

外表面黄揭色或黄棕色。

内表面暗黄色或淡棕色,具纵棱纹。

切面纤维性,呈裂片状分层,深黄色。

味极苦。

盐黄柏:本品形如黄柏丝,表面深黄色,偶有焦斑。

味极苦,微咸。

黄柏炭:本品形如黄柏丝,表面焦黑色,内部深褐色或棕黑色。

体轻,质脆,易折断。

味苦涩。

5.1.4企业内部代码:黄柏C168 盐黄柏C675 黄柏炭C6765.1 5性味与归经:苦,寒。

归肾、膀胱经。

5.1.6功能与主治:清热燥湿,泻火除蒸,解毒疗疮。

用于湿热泻痢,黄疸尿赤,带下阴痒,热淋涩痛,脚气痿躄,骨蒸劳热,盗汗,遗精,疮疡肿毒,5.1.7用法与用量:3~12g。

外用适量。

5.1.8贮藏:置通风干燥处,防潮。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

5.1.10贮存期限:36个月5.2 生产批量:5-10000kg5.3 辅料:食盐。

每100kg黄柏用食盐2kg。

5.4 生产环境:一般生产区6 工艺流程图:6.1 黄柏生产工艺流程图:6.4生产操作过程与工艺条件: 6.4.1领料6.4.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取黄柏原料。

6.4.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.4.2净制:6.4.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质。

将黄柏置净料袋或周转箱。

6.4.2.2净制结束后,称量,标明品名、批号、总件数、总数量。

将净制后的黄柏转至下道工序,及时并清场填写生产记录。

6.4.2.3质量要求6.4.2.3.1生产操作过程中,药材不得直接接触地面。

6.4.2.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.4.2.4净制标准(1)抽样方法:随机取样3次,每次500g ,检查杂质数量。

(2)合格标准:照《杂质检查法》(检验操作规程附录12)测定,杂质不 得过3%。

6.4.2.5净药材物料平衡限度 (1)指标:95-100%。

(2)计算公式如下:++=100%净药材量杂物量取样量净制物料平衡指标(%)投料量6.4.2.6偏差处理:投料量按领料数量计算。

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,按质量事故处理则进行纠正和预防。

入洗药机中后,按《洗药机标准操作及维护保养规程》启动机器,开启水泵,饮用水将通过水泵喷水管喷入旋转着的洗药筒内,使洗药筒内的药物得到充分清洗后,肉眼观察无泥沙。

将洗净黄柏置于洗药池润透或置于软化箱软化,控制好温度和时间(温度40-50℃,时间10-15分钟以内),不得重复软化。

6.4.3.1洗、润结束后,称量,标明品名、批号、总件数、总数量。

将洗、润后的黄柏转至下道工序,及时清场并填写生产记录。

6.4.3.2 质量要求6.4.3.2.1生产操作过程中,药材不得直接接触地面。

6.4.3.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.4.3.2.3洗、润标准(1)抽样方法:随机取样3次,每次150g。

用目测法、指掐法检查,应符合标准。

(2)合格标准:用肉眼观察无泥土,指甲能掐入药材表体,润药程度符合规定。

6.4.3.2.4偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.4.4切制:按照《切片岗位标准操作规程》和《切药机标准操作及维护保养规程》调整好切药机后,启动切药机,然后不断将药材加入料槽内,每30分钟检查出料情况,异形片不得超过10%。

6.4.4.1切制结束后,称量,标明品名、批号、总件数、总数量。

将切制后的黄柏转至下道工序,及时清场并填写生产记录。

6.4.4.2 质量要求6.4.4.2.1生产操作过程中,药材不得直接接触地面。

6.4.4.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

(1)抽样方法:随机取样3次,每次150g 。

用目测法检查,应符合标准。

(2)合格标准:异形片不得过10%。

6.4.4.2.4物料平衡(1)物料平衡指标:90~99%。

(2)物料平衡公式:%100%⨯+=润药后数量杂物量切制后数量)切制物料平衡(6.4.4.2.5偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.4.5干燥:按照《干燥岗位标准操作规程》和《热风循环烘箱标准操作及维护保养规程》将饮片分别均匀装在烘盘中,架在烘车上,推入热风循环烘箱内,设定温度40-60℃,当达到设定温度后,持续40-60分钟,或置阳光棚晾晒。

6.4.5.1干燥结束后,称量,标明品名、批号、总件数、总数量。

将干燥后的黄柏转至车间中转间,及时清场并填写生产记录。

6.4.5.2填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.4.5.3 质量要求6.4.5.3.1生产操作过程中,药材不得直接接触地面。

6.4.5.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.4.5.3.3干燥标准:(1)取样方法:随机在不同物料筐中取样5处,每次150g 。

用“四分法”取样约150g 。

(2)合格标准:用《水分测定法》(检验操作规程附录15)测定,应不得 过12.0%。

6.4.5.3.4物料平衡:(2)物料平衡公式:%100%⨯+=净药材投料量取样量干燥后数量)干燥物料平衡((3)投料量按净制后药材数量计算。

6.4.5.4偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.4.6盐炙6.4.6.1盐黄柏:取黄柏丝,按照《饮片盐炙岗位标准操作规程》及《CYJ-1100炒药机标准操作及维护保养规程》,照盐炙法,应先将食盐加适量水溶解后,滤过,备用,取黄柏丝加盐水拌匀,闷透,置炒药机内,设定温度68±5℃加热,炒制25±5分钟,炒干。

取出,放凉。

6.4.6.2盐炙结束后,称量,标明品名、批号、总件数、总数量。

将盐炙后的饮片转至车间中转间,及时清场并填写生产记录。

6.4.6.3填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.4.6 4质量要求6.4.6.4.1 生产操作过程中,药材不得直接接触地面。

6.4.6.4.2 生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.4.6.4.3盐炙标准(1)取样方法:随机取样3次,每次150g 。

检查炒制程度。

(2)合格标准:炒干,表面深黄色。

6.4.6.5偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.4.7炒炭标准操作及维护保养规程》,取黄柏丝,置炒药机内,设定温度120±5℃加热,炒制40±5分钟,炒至表面焦黑色,喷淋清水少许,熄灭火星,取出,晾干。

6.4.7.2炒炭结束后,称量,标明品名、批号、总件数、总数量。

将炒制后的饮片转至车间中转间,及时清场并填写生产记录。

6.4.7.3填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.4.7.4 质量要求6.4.7.4.1生产操作过程中,药材不得直接接触地面。

6.4.7.4 .2 生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.4.7.4.3炒炭标准(1)取样方法:随机取样3次,每次150g,检查炒制程度。

(2)合格标准:炒至表面焦黑色,内部深褐色或棕黑色。

6.4.7.5偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.4.8 包装:6.4.8.1 内包装6.4.8.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.4.8.1.2根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

6.4.8.1.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA申请标签(合格证),并进行复核,无误的签字领用。

6.4.8.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.4.8.1.5各种包装内包重量偏差应符合下表规定:6.4.8.1.6装量误差:应符合下表规定。

内包装装量偏差允许值表6.4.8.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识。

6.4.8.1.8内包装标准:(1)抽样方法:随机取样5袋。

复核重量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.4.8.1.9物料平衡限度: 6.4.8.1.9.1内包装物料平衡 (1)标准:98-100% (2)计算公式如下:++%=100%⨯合格品数量废弃物量取样量内包装工序物料平衡()投料量(半成品)6.4.8.1.9.2合格证和包装袋物料平衡 (1)标准:100% (2)计算公式如下:++%=100%⨯使用量损坏量剩余量包装(标签、包装材料)物料平衡()领用量6.4.8.1.10偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)进行纠正和预防,按质量事故处理。

6.4.8.2外包装:6.4.8.2.1按《批包装指令》单中规定的包装规格,进行领取外包材;6.4.8.2.2检查核对:对该批号的饮片,逐件核对《物料状态卡》和数量应正确一致。