2013机电团体作业表__2013年车轮定位作业总表

福州市教育局关于公布2013年福州市中等职业学校技能大赛获奖单位和个人的通知

福州市教育局关于公布2013年福州市中等职业学校技能大赛获奖单位和个人的通知文章属性•【制定机关】福州市教育局•【公布日期】2013.11.04•【字号】榕教职成[2013]35号•【施行日期】2013.11.04•【效力等级】地方工作文件•【时效性】现行有效•【主题分类】机关工作正文福州市教育局关于公布2013年福州市中等职业学校技能大赛获奖单位和个人的通知(榕教职成〔2013〕35号)各县(市)区教育局、各中职学校:2013年,我市中等职业学校选拔优秀选手参加全省和全国的职业技能大赛,共获得了国赛二等奖5个,三等奖19个,省赛一等奖 22个、二等奖45个,三等奖39个;同时福州旅游职专参加全国职业院校学生技能作品展洽会选送4件(套)作品分获一等奖、二等奖和三等奖,我市参加全省职业院校技能大赛获得团体优胜奖2个、优秀组织奖1个、贡献奖2个、优秀工作者9个和指导教师奖25个。

为了表彰先进,树立榜样,进一步推动我市中等职业教育的改革和发展,全面提高职业教育教学质量和办学效益。

经研究,我局决定表彰2013年福州市中职学校在市赛、省赛和国赛中的优秀组织单位,取得优异成绩的单位、作出突出贡献的校企合作企业和赛务组织优秀工作者,以及国赛、省赛获奖选手、市赛一等奖第一名获奖选手和指导教师。

希望受表彰的单位和个人珍惜荣誉,再接再厉,不断进取,再创佳绩。

现将有关获奖项目名单公布如下:一、优秀组织奖(13个)福州建筑职专、福州电子职专、福州交通职专、福州旅游职专、福州文教职专、福州财金职专、福州商贸职专、福州环保职专、福州工业学校、福清龙华职专、长乐职专、罗源职专、闽侯职专二、特别贡献奖(1个)福州旅游职专2013年参加全国职业院校学生技能作品展洽会4件(套)作品三、团体优胜奖(15个)一等奖:福州电子职专、福州旅游职专、福州建筑职专二等奖:福州商贸职专、福州文教职专、长乐职专、福清龙华职专、福州财金职专三等奖:福州外贸职专、福州交通职专、福州工业学校、福州环保职专、罗源职专、福州经济开发区职专、福州跨洋职专四、校企合作创造佳绩奖(9个)福州比尔之软件技术有限公司、福州市鼓楼区欣为软件有限公司、福建满堂香茶业股份有限公司、新东方福州学校、浙江亚龙教育装备股份有限公司、福州万达威斯汀酒店、福州聚春园酒店、福建华东船厂有限公司、长乐满汉楼大酒店五、赛务组织优秀工作者(12名)福州电子职专郑华福州旅游职专黄灵亮福州建筑职专陈江涛福州商贸职专郭淑敏福州文教职专林华福州工业学校石百睁福州外贸职专吴农福州环保职专张俊丽福州跨洋职专张亮光长乐职专周斌英罗源职专胡福康市职教中心巫鑫六、2013年全国职业院校学生技能大赛福州市获奖选手(三等奖以上个人和团体项目共24个)及指导教师名单(28名),详见附件1。

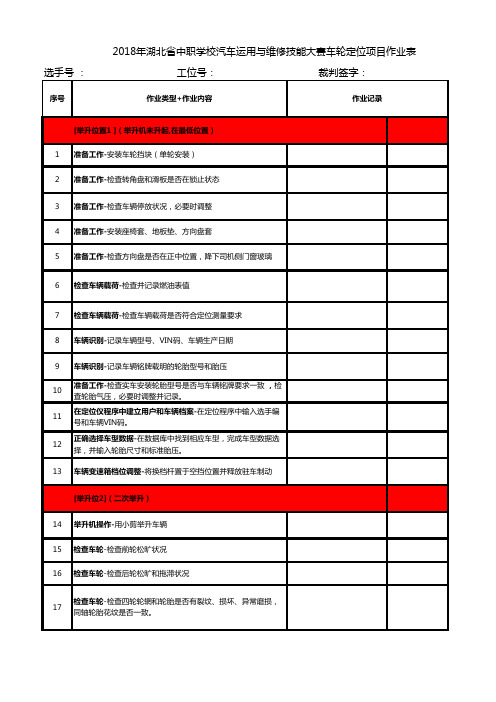

附表2-----2018年车轮定位作业表(附表2)

序号作业类型+作业内容[举升位置1 ](举升机未升起,在最低位置)1准备工作-安装车轮挡块(单轮安装)2准备工作-检查转角盘和滑板是否在锁止状态3准备工作-检查车辆停放状况,必要时调整4准备工作-安装座椅套、地板垫、方向盘套5准备工作-检查方向盘是否在正中位置,降下司机侧门窗玻璃6检查车辆载荷-检查并记录燃油表值7检查车辆载荷-检查车辆载荷是否符合定位测量要求8车辆识别-记录车辆型号、VIN码、车辆生产日期9车辆识别-记录车辆铭牌载明的轮胎型号和胎压10准备工作-检查实车安装轮胎型号是否与车辆铭牌要求一致 ,检查轮胎气压,必要时调整并记录。

11在定位仪程序中建立用户和车辆档案-在定位程序中输入选手编号和车辆VIN码。

12正确选择车型数据-在数据库中找到相应车型,完成车型数据选择,并输入轮胎尺寸和标准胎压。

13车辆变速箱档位调整-将换档杆置于空挡位置并释放驻车制动[举升位2](二次举升)14举升机操作-用小剪举升车辆15检查车轮-检查前轮松旷状况16检查车轮-检查后轮松旷和拖滞状况17检查车轮-检查四轮轮辋和轮胎是否有裂纹、损坏、异常磨损,同轴轮胎花纹是否一致。

2018年湖北省中职学校汽车运用与维修技能大赛车轮定位项目作业表选手号 : 工位号: 裁判签字:作业记录18检查车轮-测量并记录左前轮胎花纹深度(里中外)。

[顶起位置3]升起大剪,安全锁到位,底盘检查位置19举升机操作-大剪举升车辆至合适高度20检查后悬架-检查左后减振器和弹簧21检查后悬架-检查后桥及其托架22检查后悬架-检查后悬架锁闩连杆、中心枢轴球节、平衡梁支架23检查后悬架-检查右后减振器和弹簧24检查转向系统-检查左前转向横拉杆/转向节/球头25检查前悬架-检查左前下控制臂/球节/前后衬套26检查前悬架-检查前稳定杆及其连杆27检查转向系统-检查右前转向横拉杆/转向节/球头28检查前悬架-检查右前下控制臂/球节/前后衬套29检查前悬架-检查前悬架与车身连接螺栓(后部内侧2个螺栓)30检查前悬架-检查前悬架加长件与车身连接螺栓(后部2个螺栓)[举升位置4] 轮毂偏位补偿及定位检测31举升机操作-降低大剪举升平台至适合的落锁位置32悬架复位-拔出转盘固定销33举升机操作-举升机小剪缓慢回落34悬架复位-移开车轮挡块至合适位置35悬架复位-按压前后车身数次,使车辆悬架复位36悬架复位-将车辆向后推离转角盘并插上转角盘销子37车辆停放-向前推动车辆使前轮停在转角盘中心位置38车况检查-测量并记录车身高度39定位仪定位准备-安装卡具和标板40进行轮毂偏位补偿-推动车辆完成车轮补偿41调整前的检测准备工作-实施驻车制动42调整前的检测准备工作-使用刹车锁顶住脚刹车踏板43调整前的检测准备工作-拔出转盘和滑板固定销并取下垫板44按照程序检测车辆-按照程序引导,进行定位测量(含最大转向角)。

2014年车轮定位作业项目举升图ok

裁判:选手抽签号:组号2014年江苏省职业学校交通运输类技能大赛

车轮定位项目作业表

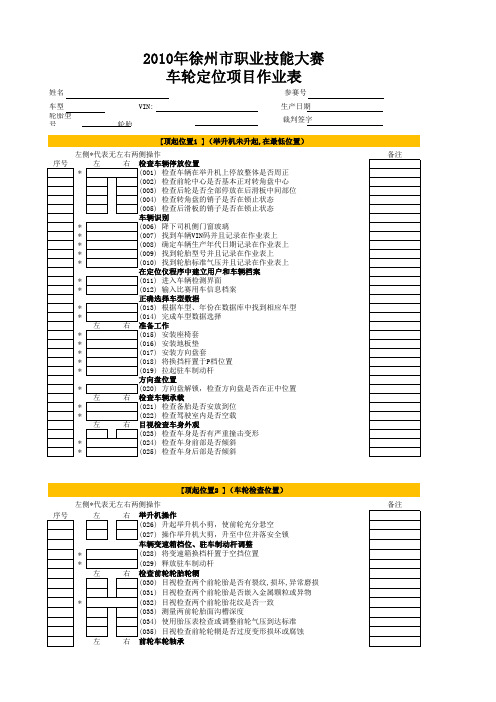

[举升位置1——举升机处于驶入时的最低位置]

预检工作

1.检查车辆停放位置

检查车辆在举升机上停放整体是否周正

检查前轮中心是否基本正对转角盘中心

检查后轮是否全部停放在后滑板上

检查转角盘和后滑板的销子是否仍然在锁止状态

2.车辆识别

使用钥匙打开车门

找到车辆VIN号码并且正确记录

确定车辆生产年代日期

找到并在作业表上记录四个车轮的标准胎压

3.驾驶员座椅

安装座椅套

安装地板垫

安装方向盘套

4.方向盘位置

方向盘解锁,检查方向盘是否在正中位置

5.建立参赛车辆信息档案

将任一位选手号录入到“用户编号”栏目,并在规定位置输入车辆VIN号

6.检查轮胎轮辋

目视检查是否有裂纹和损坏检查是否有异常或过度磨损

测量四个胎面中间沟槽深度并记录

使用胎压表检查气压,如需要调整调整到标准胎压并记录

检查钢圈是否过度变形损坏或腐蚀

7.选择车型数据

完成车型数据选择

8.检查车辆承载正确测量并记录车身高度

检查备胎是否安放到位

检查驾驶室内是否空载

正确测量和记录P,R车身高度

9.目视检查车身外观

检查车身是否有严重撞击变形

检查车身两侧是否偏斜

10.车辆状况输入

输入轮胎气压和胎纹深度

1/1。

中等职业学校汽车运用与维修技能大赛团体赛车轮定位项目作业表

按照程序检测车辆

64

(134) 转动方向盘,车轮方向对中

屏幕指示 箭头到达 中心区域 即可

65

(136) 按照程序引导,分别向左、右20度转向操作

打印检测报告

将传感器放回机柜,进行充电

66

(139) 取下左前部传感器电缆并放回初始位置

67

(141) 取下左后部传感器电缆并放回初始位置

68

(143) 取下左前部传感器放回充电位置

80

(164) 升车窗玻璃

81

(166) 取下车内三件套

82

(167) 关闭车门(不锁),将钥匙和记录表交给裁判

*比赛车辆具备基本条件如下: 1,四个车轮轴承合格,间隙正常,无松匡 2,车身高度值符合手册规定,满足定位要求 *比赛操作说明:比赛中传感器一律采用有线工作模式。

选 检查右前轮中心是否基本正对转角盘中心

(009) 检查右前转角盘的销子是否在锁止状态

车辆识别

(012) 降下司机侧门窗玻璃

准备工作

(019) 安装地板垫

(020) 安装方向盘套

(018) 安装座椅套

方向盘位置

(021) 方向盘解锁,检查方向盘是否在正中位置

在定位仪程序中建立用户和车辆档案

检查轮胎和轮辋

48

(100) 拔出左后轮后滑板固定销并放好

49

(102) 举升机小剪缓慢回落到位

50

(105) 检查左前轮是否落在转盘中心

51

(107) 检查左后轮是否落在后滑板上正确位置

调整前的检测准备工作

52

(109) 实施驻车制动

53

(112) 使用刹车锁顶住脚刹车踏板

按照程序检测车辆

煤矿机电运输各种记录表汇编(表格汇编)

主提升绞车行车记录表 (3)一坡三挡检查记录 (6)主提升绞车钢丝绳检查记录 (8)主提升绞车运行(巡检)及交接班记录 (9)副斜井轨道设施及巷道巡回检查记录 (14)主井皮带巡回检查记录 (16)主井皮带运行及交接班记录 (18)各种小绞车检查记录 (19)瓦斯抽放泵运行情况及人员交接班记录 (22)瓦斯抽放泵巡回检查记录 (23)综采工作面刮板输送机运行情况(巡检)及交接班记录 (26)设备检查检修记录 (28)综采工作面采煤机运行(巡检)及交接班记录 (29)生产废水处理站巡回检查及交接班记录 (33)洪兴煤矿企业生产废水治理设施运行及煤泥处置记录表 (35)污水处理记录 (38)外来人员登记记录 (40)主通风机运行情况及人员交接班记录 (41)主通风机切换试验记录 (43)主通风机巡回检查记录 (45)主扇房水柱计记录 (47)洪兴煤矿()变电所倒闸操作票 (49)变电所电气工作票 (51)停、送电记录 (55)地面变(配)电所班中巡回检查记录 (57)井下变电所巡检及岗位交接班记录 (59)井下变电所运行记录 (61)地面变电所运行情况及交接班记录 (62)馈电开关漏电及短路试验记录 (64)柴油发电机检查维修试运记录表 (67)柴油发电机运行记录表 (69)刮板输送机巡回检查记录 (73)干部上岗记录 (76)副斜井轨道巡回检查记录 (80)螺杆式空压机司机巡回检查记录 (82)螺杆式空压机运行情况及交接班记录 (84)电气开关完好检查记录 (86)带式输送机巡回检查记录 (89)乳化泵巡回检查记录 (90)风电闭锁、瓦斯电闭锁及局扇切换试验记录 (92)综采工作面采煤机电气检查记录 (94)无极绳绞车钢丝绳检查记录 (98)无极绳绞车检查记录 (100)无极绳绞车运行记录 (102)无极绳绞车维修保养记录 (104)综掘机运行记录 (106)综掘机检查检修记录 (108)恒鼎集团盘县×××××煤矿主提升绞车行车记录簿用心填写内容详实妥善保管服务生产主提升绞车行车记录表恒鼎集团盘县×××××煤矿一坡三档检查记录簿用心填写内容详实妥善保管服务生产一坡三挡检查记录备注:注明检查地点和时间,检查完好、灵敏可靠打“√”否则打“×”。

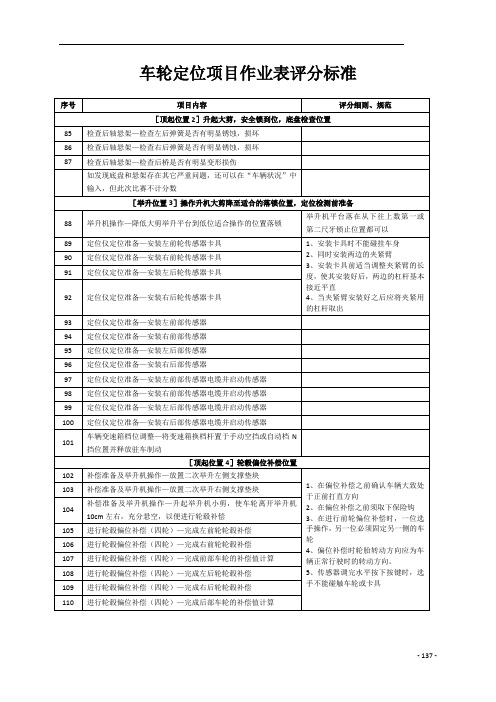

车轮定位项目作业表评分标准

车轮定位项目作业表评分标准

车轮定位项目作业表评分标准

车身修复(钣金)方案说明

一、车身电子测量和校正(占实操分值30%)

1、作业要求

(1)在40分钟内,先对车身进行车身底部测量并记录(共6对12个测量点,分别为2对基准点,4对测量点),然后再对前纵梁进行测量、记录并校正。

(2)比赛提供3张不同测量点的车身图,选手抽签确定比赛用车身图。

每个选手独立使用超声波测量系统对要求的测量点进行测量,记录下实际测量的数据(长、宽、高数据)。

比赛提供前纵梁标准校正数据,选手通过测量确定前纵梁的变形大小和方向,然后使用车身校正仪对前纵梁宽度数据进行校正。

2、考核要点:

测量系统的使用、测量数据准确性、校正过程和校正后数据的准确性、安全防护、校正设备使用、5S等。

二、钣金更换(占实操分值40%)

板件更换项目的工件为成型板件,工件形状如图:

A、D板件:镀锌钢板,厚度0.7mm

B、E板件:热冲压钢板,厚度1.2mm

C、板件:镀锌钢板,厚度1mm

D、板件孔径(已加工好):9mm×4个孔,6mm×4个孔

E、板件孔径(已加工好):8mm

1、作业要求:

在40分钟内对提供的板件(A、B、C板件)进行电阻点焊、测量、画线、切割、定位、保护焊等操作。

(1)A、B、C板件结合。

①按照下图尺寸,在A板件上测量、划线,确定焊点位置。

②A、B、C板件定位,使用电阻点焊焊接在一起,每边10个焊点(如下图)。

(2)板件切割分离。

①根据D长度尺寸,割锯切割分离A板件。

(如下图)。

车轮定位作业总表

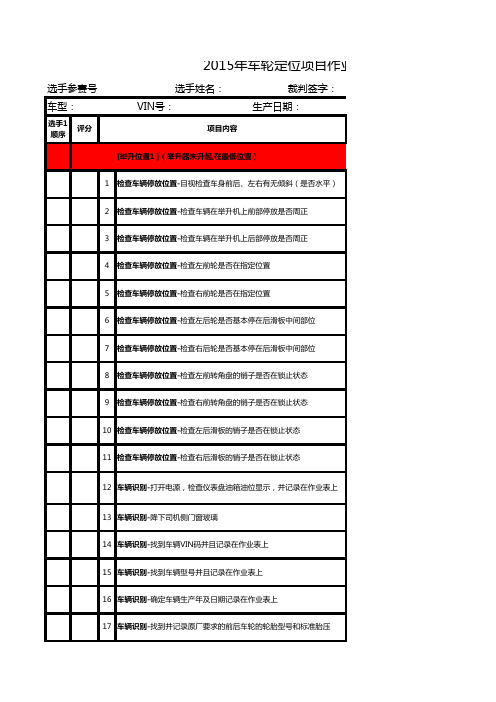

选手2顺序评分[举升位置1 ](举升器未升起,在最低位置)1检查车辆停放位置-目视检查车身前后、左右有无倾斜(是否水平)2检查车辆停放位置-检查车辆在举升机上前部停放是否周正3检查车辆停放位置-检查车辆在举升机上后部停放是否周正4检查车辆停放位置-检查左前轮中心是否基本正对转角盘中心5检查车辆停放位置-检查右前轮中心是否基本正对转角盘中心6检查车辆停放位置-检查左后轮是否基本停在后滑板中间部位7检查车辆停放位置-检查右后轮是否基本停在后滑板中间部位8检查车辆停放位置-检查左前转角盘的销子是否在锁止状态9检查车辆停放位置-检查右前转角盘的销子是否在锁止状态10检查车辆停放位置-检查左后滑板的销子是否在锁止状态11检查车辆停放位置-检查右后滑板的销子是否在锁止状态12车辆识别-打开电源,检查仪表盘油箱油位显示,并记录在作业表上13车辆识别-降下司机侧门窗玻璃14车辆识别-找到车辆VIN码并且记录在作业表上15车辆识别-找到车辆型号并且记录在作业表上16车辆识别-确定车辆生产年及日期记录在作业表上2015年车轮定位项目作业表选手参赛号 选手姓名: 裁判签字:车型: VIN号: 生项目内容17车辆识别-找到并记录原厂要求的前后车轮的轮胎型号和标准胎压18准备工作-安装座椅套19准备工作-安装地板垫20准备工作-安装方向盘套21准备工作-放置左后部车轮挡块22准备工作-放置右后部车轮挡块23方向盘位置-方向盘解锁,检查方向盘是否在正中位置24在定位仪程序中建立用户和车辆档案-进入“客户选择”,在“当期维修单信息”输入比赛信息(将任一位选手号数字部分录入到“用户编号”栏目,并在规定位置输入"汽车识别号"即车辆VIN号)25检查轮胎和轮辋-检查实车安装轮胎型号是否车辆铭牌要求一致26检查轮胎和轮辋-检查同轴两侧车轮轮胎花纹是否一致27检查轮胎和轮辋-目视检查左前轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物28检查轮胎和轮辋-目视检查右前轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物29检查轮胎和轮辋-目视检查左后轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物30检查轮胎和轮辋-目视检查右后轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物31检查轮胎和轮辋-使用胎纹深度尺,测量左前轮胎面沟槽深度并记录32检查轮胎和轮辋-使用胎纹深度尺,测量右前轮胎面沟槽深度并记录33检查轮胎和轮辋-使用胎纹深度尺,测量左后轮胎面沟槽深度并记录34检查轮胎和轮辋-使用胎纹深度尺,测量右后轮胎面沟槽深度并记录35检查轮胎和轮辋-使用胎压表检查或调整左前轮气压到达标准并记录36检查轮胎和轮辋-使用胎压表检查或调整右前轮气压到达标准并记录37检查轮胎和轮辋-使用胎压表检查或调整左后轮气压到达标准并记录38检查轮胎和轮辋-使用胎压表检查或调整右后轮气压到达标准并记录39检查轮胎和轮辋-目视检查左前轮辋是否过度变形损坏或腐蚀40检查轮胎和轮辋-目视检查右前轮辋是否过度变形损坏或腐蚀41检查轮胎和轮辋-目视检查左后轮辋是否过度变形损坏或腐蚀42检查轮胎和轮辋-目视检查右后轮辋是否过度变形损坏或腐蚀43正确选择车型数据-在数据库中找到相应车型,完成车型数据选择44检查车辆载荷,测量并记录车身高度-检查驾驶室内是否空载45检查车辆载荷,测量并记录车身高度-后备箱载荷是否合格46检查车辆载荷,测量并记录车身高度-正确抬起前保险杠并复位47检查车辆载荷,测量并记录车身高度-正确测量并记录左前车身高度P值高度,填入作业表48检查车辆载荷,测量并记录车身高度-正确测量并记录右前车身高度P值高度,填入作业表49检查车辆载荷,测量并记录车身高度-正确压下前保险杠并复位50检查车辆载荷,测量并记录车身高度-正确测量并记录左前车身高度P值高度,填入作业表51检查车辆载荷,测量并记录车身高度-正确测量并记录右前车身高度P值高度,填入作业表52检查车辆载荷,测量并记录车身高度-正确计算前部车身高度的左/右P值平均值并填入附加记录表53检查车辆载荷,测量并记录车身高度-正确抬起后保险杠并复位54检查车辆载荷,测量并记录车身高度-正确测量并记录左后车身高度R值高度,填入作业表55检查车辆载荷,测量并记录车身高度-正确测量并记录右后车身高度R值高度,填入作业表56检查车辆载荷,测量并记录车身高度-正确压下后保险杠并复位57检查车辆载荷,测量并记录车身高度-正确测量并记录左后车身高度R值高度,填入作业表58检查车辆载荷,测量并记录车身高度-正确测量并记录右后车身高度R值高度,填入作业表59检查车辆载荷,测量并记录车身高度-正确计算后部车身高度的左/右R值平均值并填入附加记录表60检查车辆载荷,测量并记录车身高度-判断前后左右车身高度是否在标准范围内,记入附加记录表并报给裁判员61目视检查车身外观-检查车身前部是否有严重撞击变形62目视检查车身外观-检查车身后部是否有严重撞击变形63车辆状况输入-在车辆状况表中必须输入调整后的胎压值和胎纹深度64车辆状况输入-在车辆状况表中输入轮胎型号[顶起位置2]升起大剪,安全锁到位,底盘检查位置65举升机操作-操作举升机,升高到较高合适位置并落安全锁66检查转向连接机构-检查左前转向横拉杆球头是否松动67检查转向连接机构-检查右前转向横拉杆球头是否松动68检查转向连接机构-检查左前转向横拉杆有无弯曲和损坏69检查转向连接机构-检查右前转向横拉杆有无弯曲和损坏70检查转向连接机构-检查左前转向机护套是否开裂和撕破71检查转向连接机构-检查右前转向机护套是否开裂和撕破72检查转向连接机构-检查左转向节是否损坏73检查转向连接机构-检查右转向节是否损坏74检查前轴悬架-检查左下控制臂前衬套是否损坏75检查前轴悬架-检查右下控制臂前衬套是否损坏76检查前轴悬架-检查前稳定杆有无弯曲或损坏77检查前轴悬架-检查左下控制臂是否损坏78检查前轴悬架-检查右下控制臂是否损坏79检查前轴悬架-检查左前下控制臂球节是否损坏80检查前轴悬架-检查右前下控制臂球节是否损坏81检查前轴悬架-检查左下控制臂后衬套是否漏油或变形损坏82检查前轴悬架-检查右下控制臂后衬套是否漏油或变形损坏83检查后轴悬架-检查左后减振器是否变形,漏油,损坏84检查后轴悬架-检查右后减振器是否变形,漏油,损坏85检查后轴悬架-检查左后弹簧是否有明显锈蚀,损坏86检查后轴悬架-检查右后弹簧是否有明显锈蚀,损坏87检查后轴悬架-检查后桥是否有明显变形损伤如发现底盘和悬架存在其它严重问题,还可以在“车辆状况”中输入,但此次比赛不计分数[举升位置3]操作举升机大剪降至适合的落锁位置,定位检测前准备88举升机操作-降低大剪举升平台到低位适合操作的位置落锁89定位仪定位准备-安装左前轮传感器卡具90定位仪定位准备-安装右前轮传感器卡具91定位仪定位准备-安装左后轮传感器卡具92定位仪定位准备-安装右后轮传感器卡具93定位仪定位准备-安装左前部传感器94定位仪定位准备-安装右前部传感器95定位仪定位准备-安装左后部传感器96定位仪定位准备-安装右后部传感器97定位仪定位准备-安装左前部传感器电缆并启动传感器98定位仪定位准备-安装右前部传感器电缆并启动传感器99定位仪定位准备-安装左后部传感器电缆并启动传感器100定位仪定位准备-安装右后部传感器电缆并启动传感器101车辆变速箱档位调整-将变速箱换档杆置于手动空挡或自动档N挡位置并释放驻车制动[顶起位置4] 轮毂偏位补偿位置102补偿准备及举升机操作-放置二次举升左侧支撑垫块103补偿准备及举升机操作-放置二次举升右侧支撑垫块104补偿准备及举升机操作-升起举升机小剪,使车轮离开举升机10cm左右,充分悬空,以便进行轮毂补偿105进行轮毂偏位补偿(四轮)-完成左前轮轮毂补偿106进行轮毂偏位补偿(四轮)-完成右前轮轮毂补偿107进行轮毂偏位补偿(四轮)-完成前部车轮的补偿值计算108进行轮毂偏位补偿(四轮)-完成左后轮轮毂补偿109进行轮毂偏位补偿(四轮)-完成右后轮轮毂补偿110进行轮毂偏位补偿(四轮)-完成后部车轮的补偿值计算[顶起位置5] 定位检测位置(调整前)111举升机操作:小剪回位-拔出左前轮转盘固定销并放好112举升机操作:小剪回位-拔出右前轮转盘固定销并放好113举升机操作:小剪回位-拔出左后轮后滑板固定销并放好114举升机操作:小剪回位-拔出右后轮后滑板固定销并放好115举升机操作:小剪回位-举升机小剪缓慢回落到位116举升机操作:小剪回位-移开左后轮挡块117举升机操作:小剪回位-移开右后轮挡块118举升机操作:小剪回位-检查左前轮是否落在转盘中心119举升机操作:小剪回位-检查右前轮是否落在转盘中心120举升机操作:小剪回位-检查左后轮是否落在后滑板上正确位置121举升机操作:小剪回位-检查右后轮是否落在后滑板上正确位置122调整前的检测准备工作-实施驻车制动123调整前的检测准备工作-按动车辆前部数次,使减振器复位124调整前的检测准备工作-按动车辆后部数次,使减振器复位125调整前的检测准备工作-使用刹车锁顶住脚刹车踏板126按照程序检测车辆-转动方向盘,车轮方向对中127按照程序检测车辆-进入调整前检测,如需要按照屏幕提示调节传感器水平128按照程序检测车辆-按照程序引导,分别向左、右20度转向操作129按照程序检测车辆-当屏幕显示前轮前束值时,按“前进图标”,直到进入定位调整。

四轮定位项目作业表(整体)

*

(069) 将换挡杆置于P档位置

*

(070) 拉起驻车制动杆

左

右 定位仪定位准备

(071) 安装两前轮传感器卡具

(072) 安装两后轮传感器卡具

(073) 安装并启动前部两个传感器

(074) 安装并启动后部两个传感器

备注 备注

左

侧

序号

左

*

* 左

* *

左

* *

左

左

* *

[顶起位置5 ](轮毂偏位补偿位置)

[顶起位置3 ](升起大剪,安全锁到位,底盘检查位置)

序号

左侧*代表无左右两侧操作

左

右 举升机操作

(052) 操作举升机大剪,升至高位并落安全锁

左

右 检查转向连

(053) 检查转向拉杆及球头是否松动

(054) 检查转向拉杆有无弯曲和损坏

(055) 检查转向拉杆防尘套是否开裂和撕破

左

右 检查前轴悬架

备注

[顶起位置2 ](车轮检查位置)

序号

左侧*代表无左右两侧操作

左

右 举升机操作

(026) 升起举升机小剪,使前轮充分悬空

(027) 操作举升机大剪,升至中位并落安全锁

车辆变速箱档位、驻车制动杆调整

*

(028) 将变速箱换档杆置于空挡位置

*

(029) 释放驻车制动杆

左

右 检查前轮轮胎轮辋

(030) 目视检查两个前轮胎是否有裂纹,损坏,异常磨损

*

(019) 拉起驻车制动杆

方向盘位置

*

(020) 方向盘解锁,检查方向盘是否在正中位置

左

右 检查车辆承载

*

(021) 检查备胎是否安放到位

汽车四轮定位项目作业表-团体OK

汽车四轮定位项目作业表汽车四轮定位项目作业表(1)参赛号_____________ 车型 VIN 号生产日期 轮胎型号 轮胎标准气压 裁判签字____________1号 2号 扣分[顶起位置1 ](举升器未升起,在最低位置)标准说明左侧*代表无左右两侧操作 左 右检查车辆停放位置(001) 检查车辆在举升机上停放整体是否周正 (002) 检查前轮中心是否基本正对转角盘中心 (003) 检查后轮是否全部停放在后滑板中间部位 (004) 检查转角盘的销子是否在锁止状态 (005) 检查后滑板的销子是否在锁止状态 车辆识别(006) 降下司机侧门窗玻璃(007) 找到车辆VIN 码并且记录在作业表上 (008) 确定车辆生产年代日期记录在作业表上 (009) 找到轮胎型号并且记录在作业表上 (010) 找到轮胎标准气压并且记录在作业表上 在定位仪程序中建立用户和车辆档案 (011) 进入客户档案管理界面(012) 输入比赛用车信息档案(将任一位选手号录入到“记录编号”栏目,并在规定位置输入车辆VIN 号) 正确选择车型数据(013) 根据车型、年份在数据库中找到相应车型 (014) 完成车型数据选择左 右准备工作 (015) 安装座椅套 (016) 安装地板垫 (017) 安装方向盘套(018) 放置二次举升前部支撑垫块 (019) 放置二次举升后部支撑垫块 (020) 将换挡杆置于P 档位置 (021) 拉起驻车制动杆方向盘位置(022) 方向盘解锁,检查方向盘是否在正中位置左 右检查车辆承载(023) 检查备胎是否安放到位 (024) 检查驾驶室内是否空载左 右目视检查车身外观(025) 检查车身是否有严重撞击变形汽车四轮定位项目作业表(2)1号2号评分[顶起位置2]车轮检查位置标准说明左侧*代表无左右两侧操作左右举升机操作* (028) 升起举升机小剪,使车轮充分悬空* (029) 操作举升机大剪,升至中位并落安全锁车辆变速箱档位、驻车制动杆调整* (030) 将变速箱换档杆置于空挡位置* (031) 释放驻车制动杆左右检查轮胎轮辋(032) 目视检查两个前轮胎是否有裂纹,损坏,异常磨损(033) 目视检查两个后轮胎是否有裂纹,损坏,异常磨损(034) 目视检查两个前轮胎是否嵌入金属颗粒或异物(035) 目视检查两个后轮胎是否嵌入金属颗粒或异物(036) 目视检查两个前轮胎花纹是否一致(037) 目视检查两个后轮胎花纹是否一致(038)测量两前轮胎面沟槽深度(039)测量两后轮胎面沟槽深度(040)使用胎压表检查或调整前轮气压到达标准(041)使用胎压表检查或调整后轮气压到达标准(042)目视检查前轮轮辋是否过度变形损坏或腐蚀(043)目视检查后轮轮辋是否过度变形损坏或腐蚀左右车轮轴承(044)检查两个前车轮有无松旷(045) 检查两个后车轮有无松旷(046) 检查两个前车轮转动状况和噪声(047) 检查两个后车轮转动状况和噪声左右在定位仪程序“车辆状况”输入屏幕中,输入轮胎信息(048) 前轮气压(049) 后轮气压(050) 前轮规格(051) 后轮规格(052) 前轮胎面沟槽深度(053) 后轮胎面沟槽深度(054) 完成前后轮胎状况选择打印车辆状况报告(055) 打印检查结果(表格形式)*汽车四轮定位项目作业表(3)1号2号评分[顶起位置3]升起大剪,安全锁到位,底盘检查位置标准说明左侧*代表无左右两侧操作左右举升机操作* (056) 操作举升机大剪,升至高位并落安全锁左右检查转向连接机构(057) 检查转向拉杆及球头是否松动(058) 检查转向拉杆有无弯曲和损坏(059) 检查转向拉杆防尘套是否开裂和撕破左右检查前轴悬架(060) 检查稳定杆有无损坏(061) 检查转向节是否损坏(062) 检查减振器外观是否变形损坏(063) 检查减振器螺旋弹簧是否损坏(064) 检查减振器是否漏油(065) 检查下摆臂是否损坏检查后轴悬架(066) 检查减振器外观是否变形损坏(067) 检查减振器螺旋弹簧是否损坏(068) 检查减振器是否漏油(069) 检查各下臂连杆是否损坏(070) 检查拖臂和后桥有无损坏根据现场给出的四轮车身高度判断是否在合格范围(071) 计算前轮高度是否合格(072) 计算后轮高度是否合格汽车四轮定位项目作业表(4)1号2号评分[顶起位置4] 操作举升机大剪降至最低落锁位置,小剪回落到位,定位检测前准备标准说明左侧*代表无左右两侧操作举升机操作(073) 降低大剪举升平台到最低落锁位置落锁(074) 举升机小剪缓慢回落,车轮触及平台车辆变速箱档位、驻车制动杆调整(075) 将换挡杆置于P档位置(076) 拉起驻车制动杆左右定位仪定位准备(077) 安装两前轮传感器卡具(078) 安装两后轮传感器卡具(079) 安装并启动前部两个传感器(080) 安装并启动后部两个传感器汽车四轮定位项目作业表(5)1号 2号 评分[顶起位置5] 轮毂偏位补偿位置标准说明左侧*代表无左右两侧操作举升机操作* (081) 升起举升机小剪,使车轮充分悬空,以便进行轮毂补偿车辆变速箱档位、驻车制动杆调整* (082) 将变速箱换档杆置于空挡位置 * (083) 释放驻车制动杆左 右 进行轮毂偏位补偿(四轮)(084) 完成两前轮轮毂补偿(085) 完成两后轮轮毂补偿 (086) 完成四个车轮的补偿值计算左 右 补偿结束后拔出转角盘和后滑板的固定销(087) 取下前面两个转角盘的固定销(088) 取下后面两个后滑板的固定销 车辆变速箱档位、驻车制动杆调整* (089) 将变速箱换档杆置于P 挡位置 *(090) 拉起驻车制动杆汽车四轮定位项目作业表(6)1号 2号 评分[顶起位置6] 定位检测位置标准说明左侧*代表无左右两侧操作 左 右 举升机小剪回位*(091) 举升机小剪缓慢回落到位(092) 检查前轮是否落在转盘中心(必要时可稍微推动车辆)(093) 检查后轮是否落在后滑板上 左 右 调整前的检测准备工作(094) 按动车辆前部数次,使减振器复位 (095) 按动车辆后部数次,使减振器复位 * (096) 使用刹车锁顶住脚刹车踏板左 右 按照程序检测车辆* (097) 车轮方向对中(098) 检查两前轮传感器是否水平,必要时调整(099) 检查两后轮传感器是否水平,必要时调整(100) 按照程序引导,分别向左、右20度转向操作* (101) 当屏幕显示前轮前束值时,按“前进图标”,屏幕显示检测报告打印检测报告* (102) 打印检测结果(表格形式)左 右 将传感器放回机柜,进行充电(103) 前部传感器放回充电位置(104) 后部传感器放回充电位置汽车四轮定位项目作业表(7)1号 2号 评分[顶起位置7] 设备复位和工位整理、清洁标准说明左侧*代表无左右两侧操作 举升机操作1* (105) 升起举升机小剪,使车轮悬空左 右 插入转角盘和后滑板的固定销(106) 将两个前轮转角盘固定销插入 (107) 将两个后轮滑板固定销插入举升机操作2* (108) 举升机小剪缓慢回落到位左 右 定位仪复位* (109) 拆除刹车锁,并放至规定位置 (110) 拆下两前轮卡具,并放至规定位置 (111) 拆下两后轮卡具,并放至规定位置 * (112) 按C 键使定位仪程序复位举升机操作3* (113) 操作举升机大剪回到最低位置工位整理(114) 升车窗玻璃(115) 取下车内三件套* (116) 关闭车门(不锁),将钥匙和记录表交给裁判。

湖北省教育厅关于对2013年全国职业院校技能大赛湖北省获奖选手和指导教师通报表扬的决定

湖北省教育厅关于对2013年全国职业院校技能大赛湖北省获奖选手和指导教师通报表扬的决定文章属性•【制定机关】湖北省教育厅•【公布日期】2013.10.25•【字号】鄂教职成[2013]17号•【施行日期】2013.10.25•【效力等级】地方工作文件•【时效性】现行有效•【主题分类】教师队伍建设正文湖北省教育厅关于对2013年全国职业院校技能大赛湖北省获奖选手和指导教师通报表扬的决定(鄂教职成〔2013〕17号)各市、州、直管市、神农架林区教育局,江汉油田教育实业集团,各高等职业院校,省属中等职业学校:2013年全国职业院校技能大赛于5月25日至6月28日在天津、河北、山西等16个赛区顺利举行。

我省60所职业院校选派的234名选手参加了财经等14个专业大类86个分项的比赛。

湖北省代表队在大赛期间取得了优异的成绩,共15人获得一等奖、47人获得二等奖和102人获得三等奖。

其中,中职组3人获得一等奖、12人获得二等奖和51人获得三等奖,高职组12人获得一等奖、35人获得二等奖和52人获得三等奖。

这次大赛不仅展示了我省职业教育广大师生奋发进取的精神风貌和精湛的职业技能,而且展现了我省加强内涵建设,着力培养学生的职业技能和创新能力,推进教育教学改革创新的丰硕成果。

省教育厅决定对参加2013年全国职业院校技能大赛并获得一等奖的南文祥等15位同学、二等奖的王爱萍等47位同学、三等奖的贺宝玲等102位同学进行通报表扬。

各地各职业院校要以多种形式宣传获奖师生所取得的成绩和他们的先进事迹,引导中、高职学生学文化,学技能,成为有理想、有文化、有纪律、有技能的高素质劳动者和技能型人才。

希望各职业院校以大赛为契机,更加重视实践教学,强化技能训练,进一步深化职业教育教学改革,加大投入,全面提升职业教育人才培养质量,更好地为“五个湖北”建设提供有力的人才支撑。

附件: 2013年全国职业院校技能大赛湖北获奖选手名单湖北省教育厅2013年10月25日附件:2013年全国职业院校技能大赛湖北获奖选手名单。

2016年车轮定位3D作业总表 (1)

选手1顺序评分[举升位置1 ](举升器未升起,在最低位置)1检查车辆停放位置-目视检查车身前后、左右有无倾斜(是否水平)2检查车辆停放位置-检查车辆在举升机上前部停放是否周正3检查车辆停放位置-检查车辆在举升机上后部停放是否周正4检查车辆停放位置-检查左前轮是否在指定位置5检查车辆停放位置-检查右前轮是否在指定位置6检查车辆停放位置-检查左后轮是否基本停在后滑板中间部位7检查车辆停放位置-检查右后轮是否基本停在后滑板中间部位8检查车辆停放位置-检查左前转角盘的销子是否在锁止状态9检查车辆停放位置-检查右前转角盘的销子是否在锁止状态10检查车辆停放位置-检查左后滑板的销子是否在锁止状态11检查车辆停放位置-检查右后滑板的销子是否在锁止状态12车辆识别-打开电源,检查仪表盘油箱油位显示,并记录在作业表上13车辆识别-降下司机侧门窗玻璃14车辆识别-找到车辆VIN码并且记录在作业表上15车辆识别-找到车辆型号并且记录在作业表上16车辆识别-确定车辆生产年及日期记录在作业表上2015年车轮定位项目作业表选手参赛号 选手姓名: 裁判签字: 车型: VIN号: 生产日期:项目内容17车辆识别-找到并记录原厂要求的前后车轮的轮胎型号和标准胎压18准备工作-安装座椅套19准备工作-安装地板垫20准备工作-安装方向盘套21准备工作-放置左后部车轮挡块22准备工作-放置右后部车轮挡块23方向盘位置-方向盘解锁,检查方向盘是否在正中位置24在定位仪程序中建立用户和车辆档案-在定位程序中输入选手编号和车辆VIN码43正确选择车型数据-在数据库中找到相应车型,完成车型数据选择25检查轮胎和轮辋-检查实车安装轮胎型号是否车辆铭牌要求一致26检查轮胎和轮辋-检查同轴两侧车轮轮胎花纹是否一致27检查轮胎和轮辋-目视检查左前轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物28检查轮胎和轮辋-目视检查右前轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物29检查轮胎和轮辋-目视检查左后轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物30检查轮胎和轮辋-目视检查右后轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物31检查轮胎和轮辋-使用胎纹深度尺,测量左前轮胎面沟槽深度并记录32检查轮胎和轮辋-使用胎纹深度尺,测量右前轮胎面沟槽深度并记录33检查轮胎和轮辋-使用胎纹深度尺,测量左后轮胎面沟槽深度并记录34检查轮胎和轮辋-使用胎纹深度尺,测量右后轮胎面沟槽深度并记录35检查轮胎和轮辋-使用胎压表检查或调整左前轮气压到达标准并记录36检查轮胎和轮辋-使用胎压表检查或调整右前轮气压到达标准并记录37检查轮胎和轮辋-使用胎压表检查或调整左后轮气压到达标准并记录38检查轮胎和轮辋-使用胎压表检查或调整右后轮气压到达标准并记录39检查轮胎和轮辋-目视检查左前轮辋是否过度变形损坏或腐蚀40检查轮胎和轮辋-目视检查右前轮辋是否过度变形损坏或腐蚀41检查轮胎和轮辋-目视检查左后轮辋是否过度变形损坏或腐蚀42检查轮胎和轮辋-目视检查右后轮辋是否过度变形损坏或腐蚀44检查车辆载荷,测量并记录车身高度-检查驾驶室内是否空载45检查车辆载荷,测量并记录车身高度-后备箱载荷是否合格46检查车辆载荷,测量并记录车身高度-正确抬起前保险杠并复位47检查车辆载荷,测量并记录车身高度-正确测量并记录左前车身高度P 值高度,填入作业表48检查车辆载荷,测量并记录车身高度-正确测量并记录右前车身高度P 值高度,填入作业表49检查车辆载荷,测量并记录车身高度-正确压下前保险杠并复位50检查车辆载荷,测量并记录车身高度-正确测量并记录左前车身高度P 值高度,填入作业表70检查转向连接机构-检查左前转向机护套是否开裂和撕破71检查转向连接机构-检查右前转向机护套是否开裂和撕破72检查转向连接机构-检查左转向节是否损坏73检查转向连接机构-检查右转向节是否损坏74检查前轴悬架-检查左下控制臂前衬套是否损坏75检查前轴悬架-检查右下控制臂前衬套是否损坏76检查前轴悬架-检查前稳定杆有无弯曲或损坏77检查前轴悬架-检查左下控制臂是否损坏78检查前轴悬架-检查右下控制臂是否损坏79检查前轴悬架-检查左前下控制臂球节是否损坏80检查前轴悬架-检查右前下控制臂球节是否损坏81检查前轴悬架-检查左下控制臂后衬套是否漏油或变形损坏82检查前轴悬架-检查右下控制臂后衬套是否漏油或变形损坏83检查后轴悬架-检查左后减振器是否变形,漏油,损坏84检查后轴悬架-检查右后减振器是否变形,漏油,损坏85检查后轴悬架-检查左后弹簧是否有明显锈蚀,损坏86检查后轴悬架-检查右后弹簧是否有明显锈蚀,损坏87检查后轴悬架-检查后桥是否有明显变形损伤[举升位置3] 轮毂偏位补偿位置及定位检测88举升机操作-降低大剪举升平台到降至适合的落锁位置89定位仪定位准备-安装左前板卡具和标板90定位仪定位准备-安装右前轮卡具和标板91定位仪定位准备-安装左后轮卡具和标板92定位仪定位准备-安装右后轮卡具和标板93定位仪定位准备-偏位补偿准备194定位仪定位准备-偏位补偿准备295车辆变速箱档位调整-将变速箱换档杆置于手动空挡或自动档N挡位置并释放驻车制动96举升机操作:补偿准备及举升机操作-移开左后轮挡块至合适位置97举升机操作:补偿准备及举升机操作-移开右后轮挡块至合适位置98进行轮毂偏位补偿(四轮)-推动车辆完成车轮补偿99实施驻车制动100调整前的检测准备工作-使用刹车锁顶住脚刹车踏板101调整前的检测准备工作-拔出左前轮转盘固定销并取下垫板102调整前的检测准备工作-拔出右前轮转盘固定销并取下垫板103调整前的检测准备工作-拔出左后轮后滑板固定销104调整前的检测准备工作-拔出右后轮后滑板固定销105按照程序检测车辆-按照程序引导,车轮方向对中106按照程序检测车辆-按照程序引导,分别向左20度转向操作107按照程序检测车辆-按照程序引导,分别向右20度转向操作108按照程序检测车辆-按照程序引导,车轮方向对中109按照程序检测车辆-当屏幕显示前轮前束值时,按照程序引导,进入最大转向角测量。

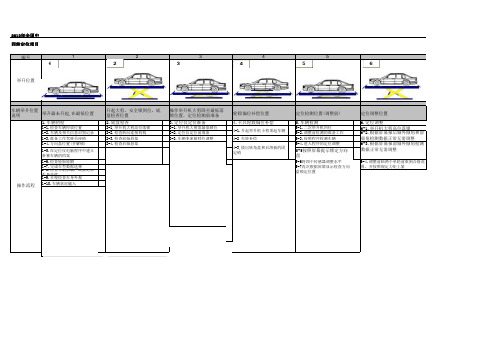

2013机电团体作业表__2013团体赛车轮定位作业项目举升图

2013年全国中等职业教育技能大赛四轮定位项目作业表编号举升位置车辆举升位置说明举升器未升起,在最低位置升起大剪,安全锁到位,底盘检查位置操作举升机大剪降至最低落锁位置,定位检测前准备轮毂偏位补偿位置定位检测位置(调整前)定位调整位置定位检测位置(调整后)1.车辆初检2.底盘检查3.定位仪定位准备4.卡具轮毂偏位补偿5.车辆检测6.定位调整7.调整后检测1-1.检查车辆停放位置2-1,举升机大剪高位落锁3-1.举升机大剪落最低锁位5-1.二次举升机回位6-1.举升机大剪高位落锁7-1.举升机大剪落最低锁位1-2.车辆及相关信息识别记录2-2.检查转向连接机构3-2.定位仪定位前准备5-2.调整前检测的准备工作7-2.调整后检测的准备工作1-3.准备工作驾驶员座椅2-3.检查前轴悬架3-3.车辆变速箱档位调整4-2,车轮补偿5-3.按照程序检测车辆7-3.按照程序检测车辆1-4.方向盘位置(并解锁)2-4.检查后轴悬架5-4.进入程序的定位调整7-4.打印检测报告1-5.在定位仪电脑程序中建立参赛车辆的档案5-5按照屏幕提示锁定方向盘7-5.传感器放回到机柜充电1-6.检查轮胎轮辋5-6将四个传感器调整水平1-7.完成车型数据选择1-8.检查车辆承载,测量记录车身高度1-9.目视检查车身外观1-10.车辆状况输入41操作流程4-3,拔出转角盘和后滑板的固定销34-1.升起举升机小剪顶起车辆255-7再次根据屏幕显示检查方向盘锁定位置6-2.根据屏幕报后轴外倾角和前束角检测数据正常无需调整6-3.根据屏幕报前轴外倾角检测数据正常无需调整6-4.调整前轴两个单轮前束到合格范围,并按照规定力矩上紧1236547组号8.设备的复位和工位恢复工作8-1.升起小剪使车轮悬空7设备复位和工位整理、清洁,举升机回到最低位置68-2.插入转角盘和后滑板的固定销将其固定8-3.将举升机小剪都落回到最低位置8-5.将举升机大剪都落回到最低位置8-4.定位仪及其附件复位8-7.工位整理8。

2013四轮定位项目总结

2013全国中等职业学校汽车运用与维修技能大赛四轮定位项目

大赛显示出来的问题

1、少部分选手车型选择还存在错误; 后悬架结构经多次答疑仍然有 选错的。 2、对有些动作操作的标准理解不够透彻,有些双人项目只是简单的 进行配合动作,没有真正理解配合的目的,细节不够好; 3、学生对工具的使用还不够熟练,有的选手在进行锁紧时,扭矩扳 手使用不正确; 4、对设备的流程和功能的了解还需进一步提高; 5、还是存在少部分学生不会操作或者违规操作的现象,但是比往年的 状况有很大改善; 6、选手成绩差距较大,优秀选手之间竞争激烈。 7、部分学校最终上缴的作业表依然存在问题。

6

Internal | AA-DG/SCN-WTE | 08/06/2010 | © Robert Bosch GmbH 2009. All rights reserved, also regarding any disposal, exploitation, reproduction, editing, distribution, as well as in the event of applications for industrial property rights.

2

Internal | AA-DG/SCN-WTE | 08/06/2010 | © Robert Bosch GmbH 2009. All rights reserved, also regarding any disposal, exploitation, reproduction, editing, distribution, as well as in the event of applications for industrial property rights.

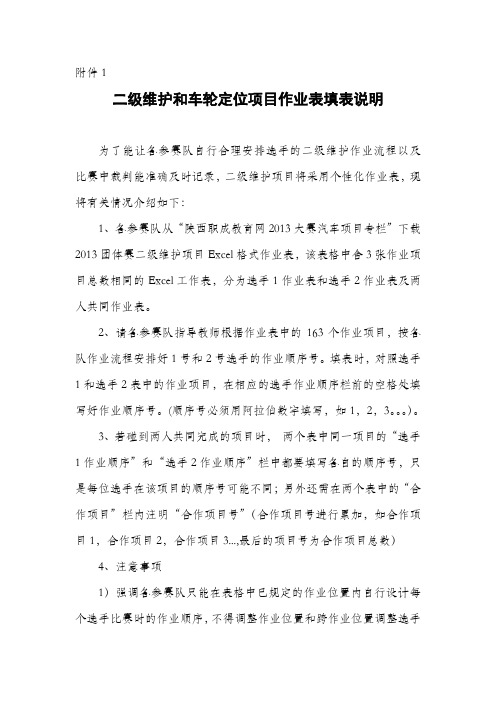

二级维护和车轮定位项目作业表填表说明

附件1二级维护和车轮定位项目作业表填表说明为了能让各参赛队自行合理安排选手的二级维护作业流程以及比赛中裁判能准确及时记录,二级维护项目将采用个性化作业表,现将有关情况介绍如下:1、各参赛队从“陕西职成教育网2013大赛汽车项目专栏”下载2013团体赛二级维护项目Excel格式作业表,该表格中含3张作业项目总数相同的Excel工作表,分为选手1作业表和选手2作业表及两人共同作业表。

2、请各参赛队指导教师根据作业表中的163个作业项目,按各队作业流程安排好1号和2号选手的作业顺序号。

填表时,对照选手1和选手2表中的作业项目,在相应的选手作业顺序栏前的空格处填写好作业顺序号。

(顺序号必须用阿拉伯数字填写,如1,2,3。

)。

3、若碰到两人共同完成的项目时,两个表中同一项目的“选手1作业顺序”和“选手2作业顺序”栏中都要填写各自的顺序号,只是每位选手在该项目的顺序号可能不同;另外还需在两个表中的“合作项目”栏内注明“合作项目号”(合作项目号进行累加,如合作项目1,合作项目2,合作项目3...,最后的项目号为合作项目总数)4、注意事项1)强调各参赛队只能在表格中已规定的作业位置内自行设计每个选手比赛时的作业顺序,不得调整作业位置和跨作业位置调整选手作业顺序。

对于违反维修合理流程和车辆安全的作业顺序,以及跨规定作业位置的均要扣分。

2)表中被标红的行主要是用于区分作业位置,以防项目调整错误。

3)各代表队不允许改动表中作业项目的内容,否则后果自负。

4)为保证大赛的顺利进行,要求参赛学校确定好每个选手作业顺序后按作业顺序重新排序打印,在2012年3月18日报到时将打印好的二级维护作业表上报组委会(选手1、选手2各2份,项目总表1份。

打印出的选手1和选手2作业表是由电脑按照各队自己编排的每个选手作业顺序升序自动完成,每位选手的作业表只含各自作业内容,作业表一式2份,一份选手使用,一份裁判使用。

总表不作改动,填写2名选手的作业顺序)。

1机电运输排查五定表(不删除)

11060机巷皮带尾滤煤器应更换

更换滤煤器

2月18日

李杰

权量

2月18日

完成

机电运输排问题五定表

报表时间:2012年2月20日 整改计划 序号 排查时间 单位 排查人 金建国、 李玉伟、 权量、田 胜利 金建国、 李玉伟、 权量、田 胜利 问题、隐患内容 整改措施 限改时间 负责人 复查人 复查时间 整改完 成情况 完成

1

12月16日

矿井

2

12月16日

矿井

3

12月16日

矿井

金建国、 李玉伟、 总回风供水施救牌板中应增加上 权量、田 次检查时间 胜利 金建国、 李玉伟、 11060回风巷供水施救装置不出水 权量、田 胜利 金建国、 李玉伟、 中央泵房卫生差,地面积水多 权量、田 胜利

更换牌板增加缺少项

12月18日

李杰

1

11月5日

矿井

作业人员两述不熟练

加强两述学习

11月6日 田胜利

李玉伟

11月6日

2

11月5日

矿井

巷道内部地段有积水

清理积水

11月6日 田胜利

李杰

11月6日

完成

3

11月5日

矿井

记录填写不规范

记录规范化填写

11月6日 孙林超

李杰

11月6日

完成

4

11月5日

矿井

防爆电气有不完好现象

加强电气设备管理

11月6日

1

11月22日

矿井

二级轨道绞车房记录填写有涂改 现象

加强记录正确填写

11月24日

李杰

权量

11月24日 完成

2

11月22日

二级维护和车轮定位

2017年陕西省中等职业学校技能大赛“二级维护和车轮定位”赛项规程一、赛项名称二级维护和车轮定位二、组队办法1、本赛项为团体赛。

每个参赛队由2名选手组成。

2、本次省级技能大赛在市级竞赛的基础上,以市级为单位进行遴选报名,每市限报两队选手,每队选手限报两名学生一名指导教师;省属中等职业学校和技工学校直接报名参赛,每校限报一对选手,一名指导教师。

3、各校选送的选手须为在读在籍学生(选手年龄不得超过21周岁)。

三、比赛内容汽车定期维护作业。

包括实际操作、故障检查和作业规范等。

定期维护作业按《汽车维护、检测、诊断技术规范》(GB/T18344),结合雪佛兰科鲁兹轿车4万公里维护规程进行实操考核。

比赛时间35分钟比赛作业车辆雪佛兰科鲁兹轿车(2014款1.6自动档)四、竞赛时间及地点时间:2017年3月3日-5日。

地点:咸阳市秦都区职业教育中心(咸阳市沣西镇陈阳寨南400米)。

五、名次排列规则按成绩由高到低排序,成绩相同则以项目总用时短的名次在前。

六、实操比赛考核要求1.要求在35分钟的规定时间内,按照相关技术要求和自行编排的作业顺序对指定车辆进行维护并填写《定期维护项目作业表》。

2.要求项目作业顺序编排合理齐全,作业规范、务实、安全、环保,设备、工具、量具使用正确。

注意事项:各参赛队按照《定期维护项目作业表》中规定的顶起位置和顺序,可以自行编写每个位置两名选手的操作分工和操作顺序,但只能在规定的各顶起位置内调整作业顺序,且作业内容不得自行更改和增减。

各参赛队将要预先填写好的作业表(按1号、2号选手分别填写各自在每个顶起位置上的作业顺序),以电子文件形式在截止时间前(时间另行通知)报大赛执委会。

七、比赛需要的工量具、设备、配件和辅料(一)定期维护作业八、比赛相关的技术资料科鲁兹维修手册有关章节。

附件1:2017年定期维护工位布置示意图附件2:2017年定期维护作业流程举升工位图附件3:2017年汽车定期维护记录单附件4:2017年汽车定期维护作业表附件5:2017年团体工具车工具摆放附件6:2017年团体评分标准附件7:定期维护作业说明。

车辆专业作业项目表

车辆轴温智能探测系统探测站巡检 (康拓THDS-B型)

货车故障轨边图像检测系统探测站巡检 (TFDS-3型)

铁路车号自动识别系统探测站月检 (ห้องสมุดไป่ตู้EI-S1型)

备注

始发作业

到达、中 转作业

工长作业 及台账填

写 值班员作

业

5T维修工作 业流程

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

20

21 22 23 24 25

26

27

28

29

专业 车辆专业

各专业作业项目表

作业项目 列检人工检查班前准备 列检人工检查现场作业要求

始发列车预报通知 始发列车整队出发 始发列车一列作业过程 列车制动机感度保压试验 列车制动机安定试验 列车制动机简略试验

始发列车送车 作业结束列队归场 列检人工检查班前准备 列检人工检查现场作业要求 到达、中转列车预报通知 到达、中转列车整队出发 到达、中转列车摘解机车 到达、中转列车人工轴温预报检查 到达检查一列作业过程 作业结束列队归场 常见手册、单据及台账填写

工班长作业

列检人工检查HMIS录入 HMIS值班员作业 值班员作业 5T作业一日流程 电动脱轨器月检

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

选手1顺序评分标准说明作业记录合作项目说明[举升位置1 ]举升器未升起,在最低位置1检查车辆停放位置-目视检查车身前后、左右有无倾斜(是否水平)2检查车辆停放位置-检查车辆在举升机上前部停放是否周正3检查车辆停放位置-检查车辆在举升机上后部停放是否周正4检查车辆停放位置-检查左前轮中心是否基本正对转角盘中心5检查车辆停放位置-检查右前轮中心是否基本正对转角盘中心6检查车辆停放位置-检查左后轮是否基本停在后滑板中间部位7检查车辆停放位置-检查右后轮是否基本停在后滑板中间部位8检查车辆停放位置-检查左前转角盘的销子是否在锁止状态9检查车辆停放位置-检查右前转角盘的销子是否在锁止状态10检查车辆停放位置-检查左后滑板的销子是否在锁止状态11检查车辆停放位置-检查右后滑板的销子是否在锁止状态12车辆识别-打开电源,检查仪表盘油箱油位显示,并记录在作业表上13车辆识别-降下司机侧门窗玻璃14车辆识别-找到车辆VIN码并且记录在作业表上15车辆识别-找到车辆型号并且记录在作业表上16车辆识别-确定车辆生产年及日期记录在作业表上17车辆识别-找到并记录原厂要求的前后车轮的轮胎型号和标准胎压项目内容2013年车轮定位项目作业表选手参赛号 选手姓名: 裁判签字:车型: VIN号: 生产日期:18准备工作-安装座椅套19准备工作-安装地板垫20准备工作-安装方向盘套21方向盘位置-方向盘解锁,检查方向盘是否在正中位置22在定位仪程序中建立用户和车辆档案-进入“客户选择”,在“当期维修单信息”输入比赛信息(将任一位选手号数字部分录入到“用户编号”栏目,并在规定位置输入"汽车识别号"即车辆VIN号)23检查轮胎和轮辋-检查实车安装轮胎型号是否车辆铭牌要求一致24检查轮胎和轮辋-检查同轴两侧车轮轮胎花纹是否一致25检查轮胎和轮辋-目视检查左前轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物26检查轮胎和轮辋-目视检查右前轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物27检查轮胎和轮辋-目视检查左后轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物28检查轮胎和轮辋-目视检查右后轮胎是否有裂纹,损坏,异常磨损是否嵌入金属颗粒或异物29检查轮胎和轮辋-使用胎纹深度尺,测量左前轮胎面沟槽深度并记录要求:每个车轮检查由单人独立完成。

测量每个轮胎同一位置中间沟槽的深度,如有偶数沟槽任选中间一个,但四轮选择相同。

沟槽之间深度差满足定位要求。

30检查轮胎和轮辋-使用胎纹深度尺,测量右前轮胎面沟槽深度并记录31检查轮胎和轮辋-使用胎纹深度尺,测量左后轮胎面沟槽深度并记录32检查轮胎和轮辋-使用胎纹深度尺,测量右后轮胎面沟槽深度并记录33检查轮胎和轮辋-使用胎压表检查或调整左前轮气压到达标准并记录34检查轮胎和轮辋-使用胎压表检查或调整右前轮气压到达标准并记录35检查轮胎和轮辋-使用胎压表检查或调整左后轮气压到达标准并记录36检查轮胎和轮辋-使用胎压表检查或调整右后轮气压到达标准并记录37检查轮胎和轮辋-目视检查左前轮辋是否过度变形损坏或腐蚀38检查轮胎和轮辋-目视检查右前轮辋是否过度变形损坏或腐蚀39检查轮胎和轮辋-目视检查左后轮辋是否过度变形损坏或腐蚀40检查轮胎和轮辋-目视检查右后轮辋是否过度变形损坏或腐蚀41正确选择车型数据-在数据库中找到相应车型,完成车型数据选择42检查车辆载荷,测量并记录车身高度-检查驾驶室内是否空载43检查车辆载荷,测量并记录车身高度-正确抬起前保险杠并复位44检查车辆载荷,测量并记录车身高度-正确测量并记录左前车身高度P值高度,填入作业表45检查车辆载荷,测量并记录车身高度-正确测量并记录右前车身高度P值高度,填入作业表46检查车辆载荷,测量并记录车身高度-正确压下前保险杠并复位47检查车辆载荷,测量并记录车身高度-正确测量并记录左前车身高度P值高度,填入作业表48检查车辆载荷,测量并记录车身高度-正确测量并记录右前车身高度P值高度,填入作业表49检查车辆载荷,测量并记录车身高度-正确计算左右车身高度的P值左右平均值并填入作业表50检查车辆载荷,测量并记录车身高度-正确抬起后保险杠并复位51检查车辆载荷,测量并记录车身高度-正确测量并记录左后车身高度R值高度,填入作业表52检查车辆载荷,测量并记录车身高度-正确测量并记录右后车身高度R值高度,填入作业表53检查车辆载荷,测量并记录车身高度-正确压下前保险杠并复位54检查车辆载荷,测量并记录车身高度-正确测量并记录左后车身高度R值高度,填入作业表55检查车辆载荷,测量并记录车身高度-正确测量并记录右后车身高度R值高度,填入作业表56检查车辆载荷,测量并记录车身高度-正确计算后部左右车身高度的左右R值平均值并填入作业表57检查车辆载荷,测量并记录车身高度-判断前后左右车身高度是否在标准范围内,记入作业表并报给裁判员58目视检查车身外观-检查车身前部是否有严重撞击变形59目视检查车身外观-检查车身后部是否有严重撞击变形60车辆状况输入-在车辆状况表中必须输入调整后的胎压值和胎纹深度1、将胎纹测量深度填写进车辆状况表里的对应每个轮胎纹深度中间的一栏。

2、如发现车辆存在其它问题,此次比赛不做要求,可以不填写61车辆状况输入-在车辆状况表中输入轮胎型号[顶起位置2]升起大剪,安全锁到位,底盘检查位置底盘检查(不用工具)62举升机操作-操作举升机,升高到较高合适位置并落安全锁63检查转向连接机构-检查左前转向横拉杆球头是否松动64检查转向连接机构-检查右前转向横拉杆球头是否松动65检查转向连接机构-检查左前转向横拉杆有无弯曲和损坏66检查转向连接机构-检查右前转向横拉杆有无弯曲和损坏67检查转向连接机构-检查左前转向机护套是否开裂和撕破68检查转向连接机构-检查右前转向机护套是否开裂和撕破69检查转向连接机构-检查左转向节是否损坏70检查转向连接机构-检查右转向节是否损坏71检查前轴悬架-检查左下控制臂前衬套是否损坏72检查前轴悬架-检查右下控制臂前衬套是否损坏73检查前轴悬架-检查前稳定杆有无弯曲或损坏74检查前轴悬架-检查左下控制臂是否损坏75检查前轴悬架-检查右下控制臂是否损坏76检查前轴悬架-检查左前下控制臂球节是否损坏77检查前轴悬架-检查左前下控制臂球节是否损坏78检查前轴悬架-检查左下控制臂后衬套是否漏油或变形损坏79检查前轴悬架-检查左下控制臂后衬套是否漏油或变形损坏80检查后轴悬架-检查左后减振器是否变形,漏油,损坏81检查后轴悬架-检查右后减振器是否变形,漏油,损坏82检查后轴悬架-检查左后弹簧是否有明显锈蚀,损坏83检查后轴悬架-检查右后弹簧是否有明显锈蚀,损坏84检查后轴悬架-检查后桥是否有明显变形损伤如发现底盘和悬架存在其它严重问题,还可以在“车辆状况”中输入,但此次比赛不计分数[举升位置3]操作举升机大剪降至最低落锁位置,定位检测前准备85举升机操作-降低大剪举升平台到最低落锁位置落锁86定位仪定位准备-安装左前轮传感器卡具87定位仪定位准备-安装右前轮传感器卡具88定位仪定位准备-安装左后轮传感器卡具89定位仪定位准备-安装右后轮传感器卡具90定位仪定位准备-安装左前部传感器91定位仪定位准备-安装右前部传感器92定位仪定位准备-安装左后部传感器93定位仪定位准备-安装右后部传感器94定位仪定位准备-安装左前部传感器电缆并启动传感器95定位仪定位准备-安装右前部传感器电缆并启动传感器96定位仪定位准备-安装左后部传感器电缆并启动传感器97定位仪定位准备-安装右后部传感器电缆并启动传感器98车辆变速箱档位调整-放置左后部车轮挡块99车辆变速箱档位调整-放置后右部车轮挡块100车辆变速箱档位调整-将变速箱换档杆置于空挡位置并释放驻车制动[顶起位置4] 轮毂偏位补偿位置101补偿准备及举升机操作-放置二次举升左侧支撑垫块102补偿准备及举升机操作-放置二次举升右侧支撑垫块103补偿准备及举升机操作-升起举升机小剪,使车轮离开举升机10cm左右,充分悬空,以便进行轮毂补偿104进行轮毂偏位补偿(四轮)-完成左前轮轮毂补偿105进行轮毂偏位补偿(四轮)-完成右前轮轮毂补偿106进行轮毂偏位补偿(四轮)-完成前部车轮的补偿值计算107进行轮毂偏位补偿(四轮)-完成左后轮轮毂补偿108进行轮毂偏位补偿(四轮)-完成右后轮轮毂补偿109进行轮毂偏位补偿(四轮)-完成后部车轮的补偿值计算[顶起位置5] 定位检测位置(调整前)110举升机操作:小剪回位-拔出左前轮转盘固定销并放好111举升机操作:小剪回位-拔出右前轮转盘固定销并放好112举升机操作:小剪回位-拔出左后轮后滑板固定销并放好113举升机操作:小剪回位-拔出右后轮后滑板固定销并放好114举升机操作:小剪回位-举升机小剪缓慢回落到位115举升机操作:小剪回位-移开左后轮挡块116举升机操作:小剪回位-移开右后轮挡块117举升机操作:小剪回位-检查左前轮是否落在转盘中心目测在转盘中心即可(必要时可稍微推动车辆)118举升机操作:小剪回位-检查右前轮是否落在转盘中心119举升机操作:小剪回位-检查左后轮是否落在后滑板上正确位置120举升机操作:小剪回位-检查右后轮是否落在后滑板上正确位置121调整前的检测准备工作-实施驻车制动122调整前的检测准备工作-按动车辆前部数次,使减振器复位123调整前的检测准备工作-按动车辆后部数次,使减振器复位124调整前的检测准备工作-使用刹车锁顶住脚刹车踏板125按照程序检测车辆-转动方向盘,车轮方向对中屏幕指示箭头到达中心区域即可126按照程序检测车辆-如果需要按照屏幕提示调节传感器水平气泡屏幕显示都在绿色水平区域即可127按照程序检测车辆-按照程序引导,分别向左、右20度转向操作128按照程序检测车辆-当屏幕显示前轮前束值时,按“前进图标”,直到进入定位调整。

129按照程序对车辆进行定位调整-转动方向盘,车轮方向对中后使用方向盘锁锁定方向盘位置130按照程序对车辆进行定位调整-如果需要按照屏幕提示调节传感器水平131按照程序对车辆进行定位调整-当屏幕显示后轮数据时,后退一步程序查看方向盘是否按照屏幕是否对中,如偏出需要再次调整方向盘,重新对中锁住方向盘[顶起位置6] 定位调整位置132操作举升机,升高到较高适合调整位置并落安全锁133当屏幕显示后轮前束值时,报后轴数据合格134按“前进图标”,直到屏幕显示前轴外倾角和前束数值画面135报前轴两侧外倾角数据合格136正确使用板手将左侧拉杆锁紧螺母松开137正确使用板手将右侧拉杆锁紧螺母松开138将左侧单轮前束按照屏幕标准数据调整到公差范围之内139将右侧单轮前束按照屏幕标准数据调整到公差范围之内140将左侧拉杆锁紧螺母用扭力扳手按规定力矩上紧141将右侧拉杆锁紧螺母用扭力扳手按规定力矩上紧[顶起位置7] 定位检测位置(调整后)142调整后的检测准备工作-报前轮前束调整完毕,降低大剪举升平台到最低落锁位置落锁143调整后的检测准备工作-取下方向盘锁144调整后的检测准备工作-检查刹车锁是否顶住脚刹车踏板,如果刹车锁松开或脱离,重新锁牢145按照程序检测车辆-按“前进图标”进入检测流程146按照程序检测车辆-转动方向盘,车轮方向对中屏幕指示箭头到达中心区域即可147按照程序检测车辆-如果需要按照屏幕提示调节传感器水平气泡屏幕显示都在绿色水平区域即可148按照程序检测车辆-按照程序引导,分别向左、右20度转向操作149按照程序检测车辆-当屏幕显示前轮前束值时,按“前进图标”,屏幕显示检测报告150打印检测报告-打印检测报告-打印车辆状况和检测的报表(表格形式)151将传感器放回机柜,进行充电-取下左前部传感器电缆并放回初始位置152将传感器放回机柜,进行充电-取下右前部传感器电缆并放回初始位置153将传感器放回机柜,进行充电-取下左后部传感器电缆并放回初始位置154将传感器放回机柜,进行充电-取下右后部传感器电缆并放回初始位置155将传感器放回机柜,进行充电-取下左前部传感器放回充电位置156将传感器放回机柜,进行充电-取下右前部传感器放回充电位置157将传感器放回机柜,进行充电-取下左后部传感器放回充电位置158将传感器放回机柜,进行充电-取下右后部传感器放回充电位置[顶起位置8] 设备复位和工位整理、清洁,举升机回到最低位置159举升机操作1:-升起举升机小剪,使车轮悬空160插入转角盘和后滑板的固定销-将左前轮转角盘固定销插入161插入转角盘和后滑板的固定销-将右前轮转角盘固定销插入162插入转角盘和后滑板的固定销-将左后轮滑板固定销插入163插入转角盘和后滑板的固定销-将右后轮滑板固定销插入164举升机操作2 :-举升机小剪缓慢回落,完全回位车轮平稳落在大剪平台即可,位置无须调整165定位仪复位-拆除刹车锁,并放至规定位置166定位仪复位-拆下左前轮卡具,并归位167定位仪复位-拆下右前轮卡具,并归位168定位仪复位-拆下左后轮卡具,并归位169定位仪复位-拆下右后轮卡具,并归位170定位仪复位-定位仪程序复位171定位仪复位-回收二次举升左侧支撑垫块172定位仪复位-回收二次举升右侧支撑垫块173定位仪复位-回收左后部车轮挡块174定位仪复位-回收后右部车轮挡块175举升机操作3:-操作举升机大剪回到最低位置176工位整理-升车窗玻璃177工位整理-清洁车辆、场地、工具设备(5S)178工位整理-取下车内三件套179工位整理-关闭车门(不锁),将钥匙和记录表交给裁判*比赛车辆具备基本条件如下:1、四个车轮轴承合格,间隙正常,无松匡变形;2、车辆后桥的外倾角和前束,前桥的外倾角数据都在合格范围之内;3、转向横拉杆齿条护套已做预处理,调整前束前,不需要拆卸卡子。