卧式油气分离器的设计计算

油气分离器设计计算【范本模板】

摘要为了满足油气井产品计量、矿场加工、储存和管道输送的需要,气、液混合物要进行气液分离.本文是某低温集气站中分离器的设计与计算,选用立式分离器与旋风式两种。

立式分离器是重力式分离器的一种,其作用原理是利用生产介质和被分离物质的密度差来实现基本分离.旋风式分离器的分离原理是由于气、液质量不同,两相在分离器筒内所产生的离心力不同,液滴被抛向筒壁聚集成较大液滴,在重力作用下沿筒壁向下流动,从而完成气液两相分离。

分离器的尺寸设计根据气液混合物的压力﹑温度以及混合物本身的性质计算确定。

最后确定分离器的直径、高度、进出口直径。

关键词:立式两相分离器旋风式分离器直径高度进出口直径广安1#低温集气站的基本资料:出站压力:6MPa 天然气露点:5C<-︒气体组成(%):C1=85.33C2=2.2C3=1。

7C4=1.56C5=1.23C6=0。

9H 2S=6.3 CO2=0。

78凝析油含量:320/g m0.78lS=1.压缩因子的计算①天然气的相对分子质量∑=iMiMϕ式中 M-—天然气的相对分子质量; i ϕ—-组分i 的体积分数; Mi-—组分i 的相对分子质量。

则计算得, M=20.1104② 天然气的相对密度天然气的相对密度用S 表示,则有:S=空天M M 式中 M 天、M 空分别为天然气的相对分子质量。

已知:M 空=28。

97 所以,天然气相对密度S=空天M M =20.1104/28。

97=0。

694 ③ 天然气的拟临界参数和拟对比参数 对于凝析气藏气:当 0.7S < 时,拟临界参数:4.7780.248106.1152.21pc pc P S T S =-=+ 计算得,4.6211.7pc pc P T ==天然气的拟对比参数:pr pcpr pcP P P T T T ==a .1、2号分离器:1110;287a P MP T K == 110 2.174.6pr P ==; 12871.36211.7pr T == b 。

气液分离罐计算(卧式)

D1(m)按安全分离速度 D2(m)按最大分离速度 分离器直径(m) 设计压力(MPa) 分离器计算厚度(mm) 分离器实际厚度(mm) 分离器规格 气体管径(mm) 液体管径(mm)

0.68 0.48 2.6 0.8 16.91 24 Φi2600*24 125.54 440.71

液相体积百分比 液相潜热占总热负荷的比例 安全分离速度(m/s) 分离最大速度(m/s) 假设的气体速度(m/s)

60 6.35 27170.60 16302.36 452.8432544 271.7059526 35 1.7 4 238 8.667716616 3 15 2 90 28.24823998 1.5

设计压力(MPa) 翅片 有效宽度 mm 按最小夹带速度的流通面积1mm2 按安全夹带速度的流通面积2mm2 每层所需的流通面积1 mm2 每层所需的流通面积2 mm2 翅片宽度 mm 翅片流通面积 mm2/mm.层 * 每层的实际液体流通面积 mm2 液体速度 m/s 每层小孔面积 mm 2 流体穿过小孔的速度 m/s

106.007151 mm

Vt 沉降速度 d 液滴直径 m Cw μG 气相粘度 Pa*s Re

0.72361168 0.0002 3.1

0.000007574 19.59519471

取初值Cw=1,计算Vt,然后计算 Re',查图得到Cw,重新计算 Re,直到Re'=Re,此时Vt为最终 值。要达到分离效果,容器中气 体流速u必须小于浮动流速Vt。

气液分离设计计算书

项目代号

编号

流体参数

CASE1

物流代号

气液分离器结构设计

总流量 Kg/HR 气体重量流量Kg/HR 液体重量流量Kg/HR 气体密度 kg/m3 液体密度 kg/m3 总体积流量 kg/m3 液体体积流量m3/HR 气体体积流量m3/HR 气相体积百分比

两相卧式分离器的标定和量油计算方法探讨

两相卧式分离器的标定和量油计算方法探讨

二相卧式分离器是液体和气体分离的力学装置,具有排放及空气清洁等作用,应用范围较广。

为正确使用并获得更好的效果,必须对其进行正确的标定和量油计算。

1. 二相卧式分离器的标定

(1)二相卧式分离器的标定要求,根据不同的清洁度要求制备空调水进行测试,并按照美标及标准样本例行测试;

(2)在标定时要求使用一定流量(一般是3m3/min)进行标定,测试油与水搅拌物料要按照表3a-3c中的要求来调整;

(3)进行标定前需要先将二相卧式分离器安装完毕,然后将进气口调节为满流,再调节出口,使之恰好为下送流量;

(4)二相卧式分离器标定时,可使用均变压差计、流量计、水油分离器等仪器仪表测试,并做记录。

2. 二相卧式分离器的量油计算

(1)基于二相卧式分离器的安装及测试结果,可以得出分离器的安装比率和下送比率;

(2)结合分离器的安装比率和下送比率,可根据公式确定不同出口离心强度,并结合实际组合表计算出具体离心强度;

(3)设置二相卧式分离器的参数,计算出拢力系数,根据拢力系数,计算出最小分裂阻力和最大分裂阻力;

(4)根据空气动力学公式,将一定入口压力值转换成恒定流量,通过将最小分裂阻力和最大分裂阻力代入公式,最终得到准确的量油量;(5)根据实际情况还要对量油量进行调整,以确保二相卧式分离器在正常情况下能够正常工作,达到预期效果。

综上所述,要正确标定和进行量油计算,必须熟知二相卧式分离器的安装及拢力系数等实际参数的计算,结合实际情况做出合理的调整,充分利用二相卧式分离器的特性,使其更加准确和高效地工作,以达到最优的效果。

油气分离器规格系列及设计步骤

3.球形分离器规格和设计压力4.分离器设计依据资料根据油气分离器处理能力的影响因素及根据石油行业标准,在分离器的工艺设计前,首先应收集、计算和了解有关液体介质、气体介质资料和设计条件,用作为设计依据。

(1)液体介质资料A.原油处理量: m3/d;B.原油密度: kg/m3;C.原油含水量: % (质量比)D.水密度: kg/m3;E.原油发泡程度:(有、无);F.操作条件下原油动力粘度: Pa.s;G.操作条件下水的动力粘度: Pa.s;S: mg/L;H.水中含H2: mg/L;I.水中含CO2J.水中含氧量: mg/L;K.是否有断塞流:(有、无);L.原油含蜡量: % (质量比);M.原油含砂量: % (体积比);(2)气体介质资料A.气体处理量: m3/d;B.标准状态下气体密度: kg/m3;C.操作条件下气体动力粘度: Pa.s;含量: %(体积比);D.气体中CO2S含量: %(体积比);E.气体中H2(3)设计条件A.操作温度:℃;B.操作压力: MPa;C.分离器型式:(立式、卧式、球形);D .分离器功能:(两相、三相) ;E .分离后允许原油含水量: %(质量比);F .水中含油量: mg/L ;G .缓冲时间: min ;H .分离后气体带液量是否需要检测: (需、不); I .分离器是否设有排液泵: (设、不); J .控制仪表类型: (电动或气动)。

5.分离器工艺计算步骤分离器工作时应同时满足从气体中分出油滴和从原油中分出气泡的要求,对缓冲分离器尚需满足缓冲时间的要求。

因此,计算和选择油气分离器时,应对照下述步骤进行。

根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器的类型。

(1)根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器的类型。

(2)按照从原油中分出气体的要求,由原油性质和操作经验确定原油在分离器内的停留时间,对缓冲分离器尚需考虑缓冲时间,据此初步确定分离器尺寸。

重力式分离器计算书(卧立式)

一、工艺委托参数(编号:集-01)工作压力P :2.4MPa(绝)工作温度:30℃处理液量:25m3/d 轻烃组分: C 1 C 2 C 3 iC 4 nC 4 iC 590.28 4.040.210.060.080.06nC 5 C 6 C 7 N 2 CO 2 H 2O0.080.192.121.980.650.26二、基本参数的确定:19.086083.天然气相对密度△g :0.6589594.临界压力Pc:4.572505Mpa5.临界温度T'c :-68.191℃ =204.809K6.对比压力Pr :Pr=P/Pc=0.5248767.对比温度Tr :Tr=T/T'c=1.479427卧式分离器工艺计算程序制-027M=∑y i m i =△g=M/28.964=Pc=∑Pc i y i =T'c=∑y i Tc i=8.压缩因子Z:Z=1+(0.34Tr-0.6)Pr=0.949099.1大气压下定压比热C0p:C0p i=∑y i Cp i=0.511623(卡/克.℃)C0p=C0p i M=9.764885(卡/克.℃)10.工程标准状态下气体密度ρgs:ρgs=1.205△g=0.794045kg/m311.分离条件下气体密度ρg:ρg=ρgs PT s/(P S TZ)=17.85911kg/m312.分离条件下气体动力粘度μg:x=2.57+0.2781△g+1063.6/T= 6.263487y=1.11+0.04x=1.360539c=2.415(7.77+0.1844△g)T1.5x10-4/(122.4+377.58△g+1.8T)=0.010966μg=cexp[x(ρg/1000)y]=0.011257mPa.s13.阿基米德准数Ar:Ar=d3(ρ1-ρg)gρg/μg2=1011.12414.油滴沉降状态处于过渡区,雷诺数Re:Re=0.153Ar0.714=21.3856215.液面高度与容器直径之比η:η=h/D=0.516.油滴匀速沉降速度ω0:ω0=μg Re/dρg=0.134803m/s17.容器长度与直径之比K1:3~518.分离器允许气体流速ωgh:ωgh=0.49(3~5)ω0/η=0.396321~0.660535m/s三、分离器外形尺寸的确定:1.处理液量Q1:25m3/d2.载荷波动系数β(1~2):13.集液面积与横截面积之比n2:n2=[(2η-1)(1-(2η-1)2)1/2+arcsin(2η-1)]/π+1/2=0.54.出油口高度与容器直径之比:0.15.出油口以下弓形面积与横截面积之比n1:0.0520446.油在分离器中的停留时间t:30min7.分离器直径D:D=[(Q1tβ)/(360πK1(n2-n1))]1/2=0.702467~0.544129m5.分离器实际外形尺寸:直径D= 1.2m长度L= 5.6m。

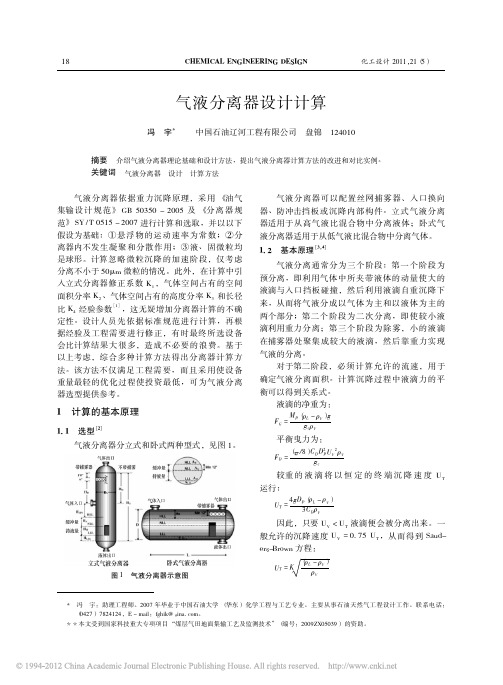

气液分离器设计计算

Y = 8. 411 - 2. 243X +

0. 273X2 - 1. 865E -

2X3 + 5. 201E - 4X4

X

=

ln

0. 95

+ 8ρV DP ( μV2

ρL

-

ρV )

1. 3 基本概念

在进行分离器计算前还需定义以下概念: ( 1) 停留时间: 在没有物料补充和出口流率 恒定的条件下,气液分离器从正常液位 ( NLL) 降 到低液位 ( LLL) 时所经历的时间。 ( 2) 缓冲时间: 在没有物料流出和入口流率 恒定的条件下,气液分离器从正常液位 ( NLL) 升 到最高液位时 ( HLL) 时所经历的时间。 一些手册的缓冲时间是以低液位 ( LLL) 和高 液位 ( HLL) 之间的体积为基础考虑的。停留时间 是从保持较好的控制和下游设备操作安全的要求 考虑的。缓冲时间是基于上游物流或下游物流的 改变而导致液体积累考虑的,最常见的物流变化

< 300psia

> 300psia

15

6

15

6

15

6

6

6

6

6

6

6

卧式分离器 LLL ( in)

9 10 11 12 13 15

( 5) 计算从低液位到正常液位的高度:

HH

=

(

VH π /4)

DV 2

( ft)

最小取 1ft。

( 6) 计算从正常液位到高液位 ( 或高液位报

警) 的高度:

HS

=

(

VS π /4)

计算总横截面积:

AT = πD2 /4

2011,21( 5)

冯 宇 气液分离器设计计算

气液分离罐计算(卧式)

=(2.12*VL*t/C/A)^(1/3),m 4.02856476

=LT/DT

1.85

m3/HR

549.15

min

8

=ATOT-(Aa+Ab), %

77

%

20

%

3

m

4.05

m

7.45284481

7.5

r b cosθ θ Ab/Atot

2.025 0.279 0.862222222 0.531155754 0.030068205

气液分离设计计算书

项目代号

编号

流体参数

CASE1

物流代号

气液分离器结构设计

总流量 Kg/HR 气体重量流量Kg/HR 液体重量流量Kg/HR 气体密度 kg/m3 液体密度 kg/m3 总体积流量 kg/m3 液体体积流量m3/HR 气体体积流量m3/HR 气相体积百分比

350451.6204 456.9563664 349994.664 1.025508632 637.3438045 994.74 549.15 445.59 0.45

650.00

L5-进气管的外径 mm

450.00

L6-分离器的总高度 mm

20230.00

注液翅片结构

通道数 封条高度 mm 按最小夹带速度的流通面积1mm2 按安全夹带速度的流通面积2mm2 每层所需的流通面积1 mm2 每层所需的流通面积2 mm2 气槽数目 气槽深度 mm 气槽宽度 mm 每层的实际气槽流通面积 mm2 每层实际气槽中气体速度 液槽深度 mm 液槽宽度 mm 每层中封条的根数(双进输2) 每层的实际液槽流通面积 mm2 实际液槽中液体速度 m/s 小孔直径 mm

D1(m)按安全分离速度 D2(m)按最大分离速度 分离器直径(m) 设计压力(MPa) 分离器计算厚度(mm) 分离器实际厚度(mm) 分离器规格 气体管径(mm) 液体管径(mm)

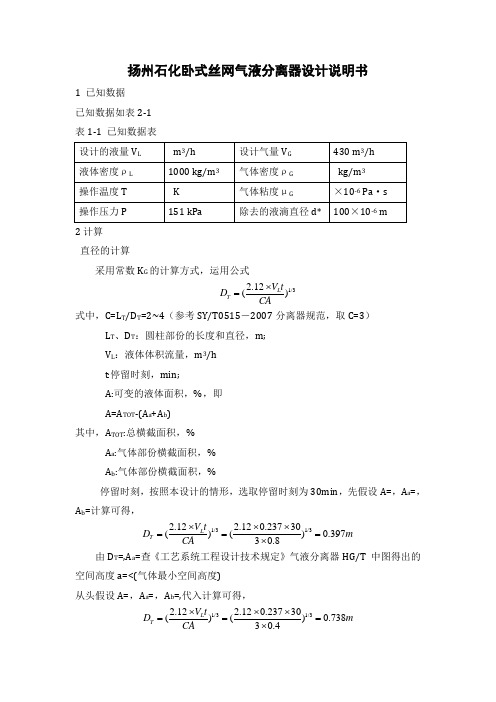

石化卧式丝网气液分离器设计说明书

扬州石化卧式丝网气液分离器设计说明书1 已知数据已知数据如表2-1表1-1 已知数据表2计算直径的计算采用常数K G 的计算方式,运用公式1/32.12()L T V t D CA ⨯= 式中,C=L T /D T =2~4(参考SY/T0515-2007分离器规范,取C=3)L T 、D T :圆柱部份的长度和直径,m;V L :液体体积流量,m 3/ht:停留时刻,min;A:可变的液体面积,%,即A=A TOT -(A a +A b )其中,A TOT :总横截面积,%A a :气体部份横截面积,%A b :气体部份横截面积,%停留时刻,按照本设计的情形,选取停留时刻为30min ,先假设A=,A a =,A b =计算可得,1/31/32.12 2.120.23730()()0.39730.8L T V t D m CA ⨯⨯⨯===⨯由D T =,A a =查《工艺系统工程设计技术规定》气液分离器HG/T 中图得出的空间高度a=<(气体最小空间高度)从头假设A=,A a =,A b =,代入计算可得,1/31/32.12 2.120.23730()()0.73830.4L T V t D m CA ⨯⨯⨯===⨯又由Aa=,查图得a=>,取值成功。

依据SYT 0515-2007 分离器规范取D T =,从头查图得a=>,也符合要求。

则进出口接管距离L N ≈L T =C*D T =3×=接管的计算接管距离的计算运用公式()20.50.524'[/]G N T L G G a V L D Aa R ⨯⨯=-⨯ρρρ 式中,L N ’、D T 、a :别离为进出口接管距离、卧式容器直径和气体空间高度,m ;V G :气体体积流量,m 3/h 。

ρG 、ρL :别离为液体密度、气体密度,m 3/h;对于d*=200μm ,利用R=()20.520.50.5240.5240.4430'0.807[/]0.7620.4[(1000 1.088)/1.088]0.127G N T L G Ga V L m D Aa R ⨯⨯⨯⨯==-⨯⨯⨯-=⨯ρρρ 故L N ≈L T >L N ’ 知足要求接管直径的计算入口接管直径的计算两相混合物的入口接管的直径应符合下式要求:21000GL u <G ρ式中,ρG :气相密度,m/s ;u GL :接管内两相流速,kg/m 3。