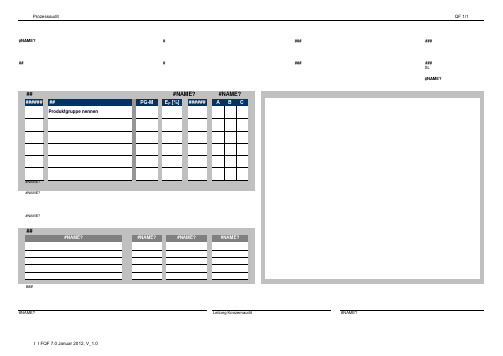

大众产品审核过程审核表FormelQ7对应

Formel Q过程审核最新版

定级准则:A=90 - 100% 具备质量能力; B=80-89% 有条件接受; C= 0 -79%不具备质量能力

之前的审核结果/资格认证

审核类型 日期 评审者 结果

纠正措施请参见紧急措施页中的单项结果

#NAME?

Leitung Konzernaudit

#NAME?

I I FQF 7.0 Jadit

QF 1/1

SL 过程与产品审核

供应商: 供应商/ KRIAS 编码 委托人: 日期

场地

#

###

### SL 国家代码:

过程审核

编码 产品组描述

Produktgruppe nennen

过程

PG-M Ep [%] 级 A

产品

B C

结论/要求

VW-S = Lieferant für Serie,, GLF = Lieferant für Geringe Liefermenge, BHKW = Lieferant für Blockheizkraftwerk, VW-Z = Lieferant für Volkswagen Zubehör GmbH, VW-E = Lieferant für Economy Parts 如果经过我们的审核,供应商的自审结果不能得到验证,和/或供应商在我们的审核中没能达到所要求的‘A’级(符合率≥92%),我们保 留根据Formel-Q质量能力对供应商索赔相关审核费用的权利。

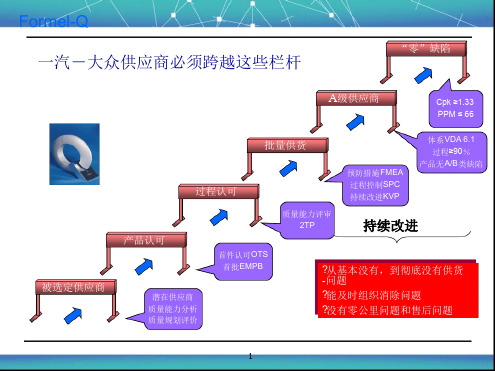

供应商质量管理能力评价准则-Formel Q

供应商质量管理能力评价准则-Formel Q 课程背景:大众汽车集团对供应商质量能力评审准则有很多种,如质量管理体系要求、潜在供应商审核、供应商自我评价、过程审核、产品审核、履行存档责任(D/TLD零件)、供应商技术审核和问题分析等。

而在此,大众与供应商之间进行一系列质量管理协议的活动都被称为“大众Formel-Q要求”。

根植于心的质量意识和严格的管理制度,为大众赢得了消费者长期的信任。

大众公司打造以A级为主体的优秀供应商队伍,逐步淘汰改进愿望不强的供应商,对现有供应商,分阶段实施新零件发包给质量能力A级的供应商,Formel-Q作为大众汽车集团供对供应商质量能力评价的标准,对大众集团所有品牌的供应商以及全球范围内的公司都具有约束力,由于供应商质量能力评价直接关系到供应商能否能拿到大众的项目(对于新供应商),量产的项目是否会被终止以及是否会从大众得到更多的新项目(对于已经批量的大众供应商),2012年01月大众第七版Formel-Q正式发布,新版Formel-Q7在上一版的基础上增加了更加严格的要求。

供应链管理是新版Formel Q7准则最重大的修订项目之一,直接供应商有责任将新版Formel Q7准则的各项要求迅速地传递给分供方。

当下,随着市场竞争日益加剧,上海大众对自己的供应商供货能力的要求也越来越高,而签订质量协议就是大众集团与优秀供应商之间的一种书面质量承诺。

质量协议包括质量能力、新零件质量、批量成熟三个部分。

大众将其名下的供应商划分为A级、B级和C级三类。

大众对供应商的要求,2008年是A级供应商占总供应商的50%;2009年A级供应商达到70%,C级供应商为0;2010年之后,取消所有的B级和C级供应商,即只剩下A级供应商。

因此,我们必需提升自己的制造能力和水平,达到大众Formel-Q要求,让客户满意力求最终成为大众A级供应商。

而眼下,为了提升自身的质量能力,首先我们要通过自我审核,才能为达到并有效地通过大众汽车集团特殊的质量体系要求,以及对过程和产品的要求等铺平道路。

最新FORMEL-Q第七版

Formel-Q

7.4 审核报告 / 整改计划 7.5 技术文件的标识。 7.5.1 TLD - 标识 7.5.2 供应商的标识系统 8. 供应商技术评审(TRL) 8.1 概述 8.2 实施TRL 的原因 8.3 评审前的通知 8.4 TRL 的实施 8.5 TRL 的评价 8.6 评审后的报告 9. 分供方管理(ULM) 9.1 分供方管理的目的和意义 9.2 概述 9.3 供应链中的变化 10. 问题分析(PA) 10.1 概述 10.2 实施 / 流程 10.3 风险升级原则 11. 供应商访问的文件和记录 附录

中以电子文档的方式供供应商使用。

最新有效的并有约束力的文件资料均可在上述 B2B 平台上找到。

6

Formel-Q

1、Formel-Q质量能力发展历程 2、Formel-Q第七版的主要变化 3、Formel-Q第七版的内容

7

Formel-Q

Formel-Q的主要变化

对于质量能力规定和评估的步骤将会在本册的下面几个章

节中详细阐述。

21

Formel-Q

1.引言

1.5 定级结果和后续行动

• 根据审核结果,供应商有义务分析误差产生的原因,确 定改善措施,并且确定整改完成日期及各项行动负责人。 供应商应当立即采取行之有效并可持续执行的必要措施, 且在短期内制定和实施改进计划,并确认已采取措施的

19

Formel-Q

1.引言

1.3 质量管理体系和审核结果责任

• 当大众汽车集团提出要求时,供应商有义务提供认证 / 审核的所有结果,包括自审结果。随同这些文件应当附 上已制定好的、并已开始实施的整改计划。 • 没有进行过 ISO TS 16949 或 VDA 6.1 认证的供应商必

SVW大众Formel_Q之QPN(TP)审核说明

QPN评价标准(Sample)

结果页中的评价 (举例 ): 结果页中的评价 (举例 ): 运用 方案 提问数目: 没有涉及的提问数目: 被评价俄提问数目: 可能的分值: 达到的分值: 被评为5分的提问数目: 被评为0分的提问数目: 成熟度 *: (评价值:最大x10) 评价负责人: 评价日期: 计算出的成熟度将用于接下来的项目评价: <8.5 = 项目状态 红灯 = 工作停滞, 威胁项目启动 >8.5 - <9.5 = 项目状态 黄灯 = 要求强制实施措施 >9.5 = 项目状态 绿灯 = 目前没有问题 1) 2天试生产的验收,评价以及存档可以在为此设计的纪要和部分"批量成熟"中进行描述.

对于那些符合率被评为0分或者5分的提问/要求, 相应一行中的问题/偏差, 对应措 施, 实施时间以及负责人的说明要求马上落实. 为了领会评价, 对于即使评了10分 的提问, 也要在其措施栏中填入一简单理由. 所评价的QPN阶段的总分将记录在结果页上以便存档.这里将计算各个总分, 填入 结果页中的相应空格里, 象所引用的例子那样计算出评价数. 在QPN的软件版本中 这一过程由程序支持完成.

QPN --- 新零件质量提高计划

新零件质量提高计划(QPN)模块是根据针对项目-和零件的要求建立起来的, 并分 成产品诞生阶段和批量成熟阶段.

产品手册 CSC-决定 开发商/ 批量供货商 B认可 模具制造 工程样品认可 首次样品检验

Байду номын сангаас

PVS零件准备

PVS 生产试制批量 再次送样检验 0批量零件准备 0-Serie 0批量 2天试生产 SOP

阶段 评价阶段 在用户厂介绍日期 结果文件 对所计划的生产过程的描述 填写完成了的提问表 结果页 更新了的时间计划(A) 2天试生产验收纪要

D TLD审核

产品责任

缺陷 生产者义务 1.了解用户需要具备的相关知识; 2.提供按规定使用和错误操作的相 关说明; 3.发挥广告作用或注意警示设计的 宣传; 4.针对特定风险及其影响提出警告 ; 5.明确、清晰、可靠的设计(必要 时提供示意图) 事例

产品使 用说明 缺陷

快餐店卖出的热饮料,使用者 饮用时烫伤口腔,而饮料的容 器上没有标示如“小心烫伤” 之类的警告标示。

生产/控 制缺陷

1、由于铸造温度没有有效控制而 造成轮圈的性能失效而产生断裂 ; 2、对铝水处理人员没有有效的教 育而使生产方式不当造成轮圈的 性能失效而产生断裂。 3、因没有进行X-RAY检验而使不 合格品流出造成轮圈的性能失效 而产生断裂。

4

KUNSHAN LIUFENG MACHINERY INDUSTRY CO.,LTD.

注:生产者可以是: ★生产商; ★零配件供应商; ★进口商; ★生产商的供方。

KUNSHAN LIUFENG MACHINERY INDUSTRY CO.,LTD.

★中间商;

2

产品责任

★产品安全性方面的缺陷会导致对企业的责任诉讼,因此企业 的员工尤其是管理人员都必须结合自身工作以合适的形式了解 产品责任的原则。 ★企业应当使员工了解产品责任并对与产品责任有关的人员 进行培训。 ★可以通过对外部的法律咨询了解产品责任原则。 ★可以通过产品责任保险来避免损失。 ★对科学和技术的最新状况的了解。 ★首先是有过失的伤害了生命、财产、健康或违反了保护法; ★是一种违法行为; ★举证责任倒置;

KUNSHAN LIUFENG MACHINERY INDUSTRY CO.,LTD.

12

D/TLD审核方式

审核结果

KUNSHAN LIUFENG MACHINERY INDUSTRY CO.,LTD.

Formel Q 7_评分准则

第 8,共 8

大众汽车集团质量能力过程审核质量能力附件formelq质量能力包括大众汽车集团各公司为确保采购链与供应链中的过程质量和零部件质量而在合同中约定的各项要求2012本手册的有效版本在大众汽车集团b2b平台网站wwwvwgroupsupplycom中仅以电子文档的方式提供给供应商使用

大众汽车集团

质量能力 过程审核

后续降至 C 级的原因: 拒绝落实整改计划,或整改计划迟迟未落实; 自审 < 80%,或 无法按时达到大众汽车集团所要求的质量目标(“A” 级) 在大众直接供应商的供应链审核过程中,如果对分供方的评级为“红色”,说明在供 应链中存在直接影响产品质量的风险,这种情况会导致直接供应商的降级; 除了审核以外的原因,供应商也有可能因为下述原因被降为“ C ”级:在 TRL , D/TLD,问题分析或大众审核员对供应商访问时,对供应商有一个负面的评审或确定 了一个具体的产品风险。 大众汽车集团审核部门将降级情况以书面形式告知供应商。 1.4 晋级标准 原则上,由大众汽车集团在供应商的生产场所进行的评审必须达到上述符合率后才 能晋级。

质量能力附件

Formel-Q 质量能力包括大众汽车 集团各公司为确保采购链与供应链 中的过程质量和零部件质量,而在合 同中约定的各项要求

2012 年 1 月

第 1,共 8

1.

第一版

-

2012 年 1 月

本手册的有效版本在大众汽车集团 B2B 平台网站 中仅以电子文档的方 式提供给供应商使用。

降至 C 级的理由,即使符合率 EPN ≥ 80%: P2 至 P7 中至少一个过程要素或工序 E1 – En 符合率< 70%; P6 中至少一个分要素如过程输入,工作内容,过程支持,物料资源,效率,过程结 果,运输搬运的符合率 < 70% 至少一个带“*”号的提问被评为 0 分

Formel-Q第八版质量能力评价VA过程审核 -VDA6.3的过程审核P5-P7教程

针对每种批量供货零件,乙方每月 至少进行一次内部产品审核,审核报告 由乙方存档备查。 ……

10

VW Formel-Q 8V

2.质量保证协议 3.潜在供应商评价POT 4.存档责任(D/TLD

• 过程如何有效地落实(有效性、绩效指标、效率、避免浪费、减少过程变差一同时参见子要素 P6.5的提问表)?

在第二步中,针对提出的问题,识别出潜在的风险。然后,在审核中对这些潜在风险进行提问和 评价,以确保风险最小化到合理程度。审核员和审核组利用其过程知识,对影响产品质量的潜在产品 和过程风险进行识别。这允许我们关注具体的重点和/或限定审核范围。另外,接口的影响也非常重 要。其可能导致信息丢失或传递错误的信息。

24

VW Formel-Q 8V

若某个具体的提问的评价存在多个发现,则选择最高的风险作为提问的评价。

依据所发现的风险,审核员可要求采取紧急措施。

如果有提问没有被评价(n. e.),则必须说明理由。对于每一个被评价的过程要素、子要素或 过程步骤必须至少三分之二的提问得到评价。为确保可比性,应完全纳入VDA 6.3过程要素的所 有提问。

供应商必须识别、评价并降低供应链 中的所有风险

保留查看供应链质量能力评价记录

保留验证供应商评价的权力;例如: 与供应商共同对供应链或外包工序进行 现场评估

要求和评价供应链时必须确保满足 “Formel Q”的要求和评价

原则上供应链的评价可以包含在质量 能力总评价中

定点时,供应商必须详细描述供应链 使用分供方管理提问表进行评估 并证明能力

VW Formel-Q

FORMELQ第七版

持续改进

首件认可OTS 首批EMPB

?从基本没有,到彻底没有供货 -问题 ?能及时组织消除问题 ?没有零公里问题和售后问题

1

Formel-Q

前言

? “Formel-Q质量能力”是大众汽车集团与其供应商建立共同合作的 基本准则。 ?当前的“Formel Q 质量能力”是评价大众汽车集团供应商(1 级供应 商)质量能力和其供应链(n 级供应商)的指南。 ? “Formel Q 质量能力” 适用于大众汽车集团内所有品牌以及世界范 围内的子公司。作为直接供应商,有义务确保整条供应链(Supply Chain)上成员充分理解并有效落实大众汽车集团的要求。 ? “Formel Q 质量能力”对于直接供应商及其汽车零部件和材料的分 供方具有约束力。它适用于大众汽车集团内所有品牌以及世界范围内的 子公司。

2

Formel-Q

前言

?Formel Q第七版修订是采用德国汽车联合会(VDA)制定 的过程审核标准VDA6.3的模式来编制的,与VDA6.3最新的 2010版标准相统一且兼容,并作为TS16949的补充。 ? 由前一版本评审的已有结果仍然视为有效,并不需要重新 适用本版本;或者在下一次进行供应商质量能力评价再使用 本版本。

3

Formel-Q 1、Formel-Q质量能力发展历程 2、Formel-Q第七版的主要变化

4

Formel-Q

1. 第一版 - 1991 年 2. 第二版 - 1994 年 1 月 3. 经全面修订的第三版 - 1997 年 1 月 4. 经全面修订的第四版 - 2000 年 4 月 5. 经全面修订的第五版 - 2005 年 1 月 6. 经全面修订的第六版 - 2009 年 8 月 7. 经全面修订的第七版 - 2012 年 1 月

大众过程审核表格

缺陷数量/级别 Fehleranzahl / Klasse A B C

备注 Bemerkung

总计 Summen: 决定 Entscheidung

隔离/分选 Sperrung / Aussortierung 缺陷排除措施已实现/须要求 Abstellmaßnahme realisiert / erforderlich 签名 Unterschriften 日期 Datum 供应商 Lieferant 审核员 Auditor/-in 技术条件更改 Spezifikationsänderung einleiten 过程更改/工作场地更改 Prozeß- / Arbeitsplatzänderung

产品审核 Produktaudit

上海大众

上海大众供应商质量审核 SVW Qualitä tsaudit Lieferanten

报告号 Auftrag: 0 页次 Seite:

结果一览 Ergebnisübersicht

零件名称 Teil- Bezeichnung: 图纸日期 Zeichn.-Datum: 零件号 Teil- Nr.:

o

无 4.9-5.0mm 119.8-119.9mm 合格 合格 合格 合格

10 10 10 2 2 2 2

0 0 0 0 0 0 0

0 0 0 0 0 0 0

0 0 0 0 0 0 0

备注 Bemerkung

总计 Summen: 决定 Entscheidung

隔离/分选 Sperrung / Aussortierung 缺陷排除措施已实现/须要求 Abstellmaßnahme realisiert / erforderlich 签名 Unterschriften 日期 Datum 供应商 Lieferant 审核员 Auditor/-in 技术条件更改 Spezifikationsänderung einleiten 过程更改/工作场地更改 Prozeß- / Arbeitsplatzänderung

大众特殊要求Formel-Q培训

—为简化产品审核,可从所制造的所

有产品范围内,归纳各类产品组成产品 组/族(参照VDA6.5)

第9页

D/TLD审核

知道自己做的零件是D零件后怎么做 ?

如何知道自己做的零件是不是D零件?

1. 图纸说明栏(Sicherh.

Dok./Safety Doc.)区域中出现D或 TLD

第15页

问题分析(PA)与专项应用审计(AR)

问题分析PA

专项应用审计AR(新)

原因:通常是客户用货厂内投诉频繁, 对象:对以顾客感受为导向的塑料基

用于改进外购件质量和质量绩效以及排 材进行电镀或表面处理的供应商,这些

除当前的质量问题或售后问题

以顾客感受为导向的表面与最终顾客有

直接接触(视觉、触觉)

如果不能保证问题持续解决,将可能 授权专家实施,单项问题评价以及总体

导致触发升级程序

分级评价均依照交通灯系统进行Fra bibliotek第16页

分供方管理(ULM)

供应商

大众集团

供应商要对供应链负责(外购件和外 包工序),确保供应链和过程链中的所 有要求得到满足

供应商必须识别、评价并降低供应链 中的所有风险

保留查看供应链质量能力评价记录

保留验证供应商评价的权力;例如: 与供应商共同对供应链或外包工序进行 现场评估

要求和评价供应链时必须确保满足 “Formel Q”的要求和评价

原则上供应链的评价可以包含在质量 能力总评价中

定点时,供应商必须详细描述供应链 使用分供方管理提问表进行评估 并证明能力

第17页

分供方管理(ULM)

NO 2.1

一旦与产品和过程要求不符,是否对原因进行了分析,并且检验了整改措施 的有效性?

Formel - Q (2013-12-22)

四项基本出发点

PV

ZI

KO

RI

过程权责关系

目标导向

联络沟通

风险导向

对涉及到的过程必须 确定一名相关责任人

必须在考虑到客户要 求的前提下,以目标 为导向组织安排过程

应将重要的信息及时 并且全面的传递给必 要的人员

应识别过程中的风险 并且加以考虑

针对汽车制造业以过程为导向的审核出发点与基本出发点相关联

“理念”

Formel Q-质量协议

Formel1Q 质量能力

供应商质量能力

评价准则 供应商自审 履行存档责任 问题分析 供应商技术审计

作为合同组成部分的总协议

Formel-Q 质量能力软件

供应商质量能力 评价准则

潜在供应商审核 供应商自审 审核 代码分析 问题分析 供应商技术审计

后续降至C级的原因:(Formel-q 7.0增加降级规则)

拒绝或未落实整改计划

自审<80% 没有按时达到大众汽车集团的质量目标(“A”级) 供应链审核(ULM)结果为“黄色”,将导致直接供应商的降级 在TRL、D/TLD、问题分析或质量访问时,对供应商有一个负面 的评审结果或确定了一个具体产品风险

● ● ●

根据问卷目录做出的评价 黄灯 红灯 >14盏 ≤14盏 ≤7盏 >1盏 0 0

绿色:放行的供应商 黄色:带条件放行的供应商,可以与之签订定点合同,但 必须约定限定条件 红色:被禁止的供应商,不能与之签订定点合同

潜在供应商分析提问表

(每个提问,采用信号灯评价系统)

过程审核

过程审核依据VDA6.3(2010)实施并且使用过程要素的提问: P5:供应商管理(7个问题) P6 : 过程分析/生产(26个问题) P7:顾客关怀/顾客满意度/服务(6个问题)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.6 各岗位的工作人员是否经过培训并明确职责(过程所有者)?

薄弱环节/推荐措施 结论

I I FQF 7.0 Januar 2012, V_1.0

6.2.4* 6.2.5

6.2.6 6.3 6.3.1 6.3.2* 6.3.3 6.4 6.4.1 6.4.2*

在生产中是否对重要的特征进行了控制管理? 是否对废品,返工跟调整件以及内部余量明确的进行隔离并标 识? 是否可以保证原料和零件等不被混杂和搞错? 过程支持/人力资源 员工是否被赋予监督生产过程质量的权利和责任? 员工是否适合完成委托的任务,其资质是否始终有效? 有没有人员使用计划? 材料资源 是否执行对生产设备/模具进行可预防性的维护和保养? 通过使用的测量和检验装置,是否能够有效地监控质量要求?

工序名称:

供应商管理

是否只和被认可且具备质量能力的供应商开展合作? 供应链上是否考虑顾客的要求? 是否与供应商制定了关于供应任务的目标协议? 针对采购范围,是否获得了必要的认可? 采购范围内约定的质量是否得到了保障? 商品是否按照相关用途进厂存放? 每项任务相关的人员是否具有足够的资质?他们的责任是否明 确?

P7 客户关怀/客户满意度/服务

7.1* 客户在质量管理体系,产品(交付时)和过程方面的要求是否

得到满足?

7.2 客户关怀是否是有保障的?

7.3* 是否为零部件供应提供了必要的保障?

7.4

能否在质量要求出现偏差时进行缺陷分析并且采取有效的纠正

措施?(质量控制环)

7.5 是否具备能有效确保缺陷件分析的过程?

6.4.3 6.4.4 6.5 6.5.1 6.5.2 6.5.3*

6.5.4* 6.6 6.6.1*

6.6.2

6.6.3

6.6.4

工作和检验场地是否符合标准? 模具,设备以及检具是否按照类别存放? 过程作用系数(集合效率,经济效益以及避免浪费) 对于产品以及过程是否有现有的目标规划? 质量与过程日期是否能进行可分析的统计? 一旦与产品和过程要求不符,是否对原因进行了分析,并且检 验了整改措施的有效性? 对过程和产品是否定期开展评审? 该过程需要完成什么?过程结果(输出) 涉及产品和过程的客户要求是否得到满足? 数量/生产批次大小是否是根据需要而确定的,(存放地/工 位)是否有针对性的传至下一工序? 产品/零件是否是按相关用途进行存放,运输工具/包装设备是 否是依据了产品/零件的特定性能而确定的? 是否执行了所要求的标识/记录/认可以及进行相应的存档?

转入紧急措施?

Nr. 提问

/ En (1-10)

VOLKSWAGEN

AKTIENGESELLSCHAFT

工序号: 1

2

3

4

5

6

7

8

9

10

P5 5.1* 5.2 5.3 5.4* 5.5* 5.6 5.7

P6

6.1 6.1.1* 6.1.2

6.1.3

6.1.4

6.1.5 6.2 6.2.1*

6.2.2 6.2.3*