11-高粗糙度保持能力冷轧工作辊

冷热轧辊

轧辊热处理轧辊按工作状态可分为热轧辊和冷轧辊,按所起的作用可分为工作辊、中间辊、支承辊,按材质可分为锻辊和铸辊(冷硬铸铁)。

通常轧辊的服役条件极其苛刻,工作过程中承受高的交变应力、弯曲应力、接触应力、剪切应力和摩擦力。

容易产生磨损和剥落等多种失效形式。

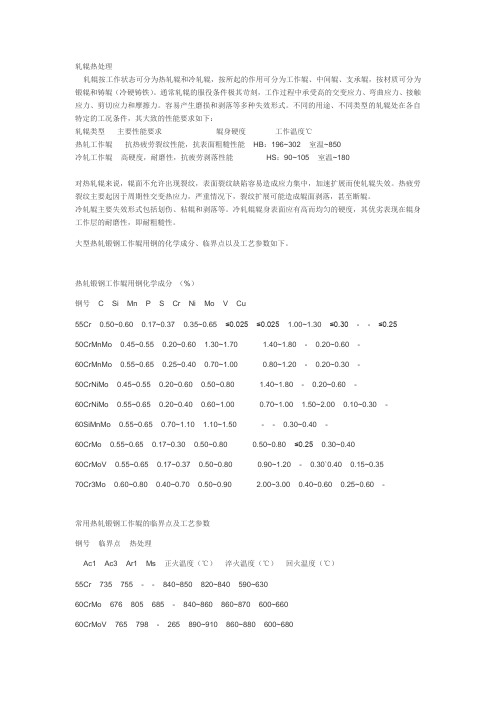

不同的用途、不同类型的轧辊处在各自特定的工况条件,其大致的性能要求如下:轧辊类型主要性能要求辊身硬度工作温度℃热轧工作辊抗热疲劳裂纹性能,抗表面粗糙性能 HB:196~302 室温~850冷轧工作辊高硬度,耐磨性,抗疲劳剥落性能HS:90~105 室温~180对热轧辊来说,辊面不允许出现裂纹,表面裂纹缺陷容易造成应力集中,加速扩展而使轧辊失效。

热疲劳裂纹主要起因于周期性交变热应力,严重情况下,裂纹扩展可能造成辊面剥落,甚至断辊。

冷轧辊主要失效形式包括划伤、粘辊和剥落等。

冷轧辊辊身表面应有高而均匀的硬度,其优劣表现在辊身工作层的耐磨性,即耐粗糙性。

大型热轧锻钢工作辊用钢的化学成分、临界点以及工艺参数如下。

热轧锻钢工作辊用钢化学成分(%)钢号 C Si Mn P S Cr Ni Mo V Cu55Cr 0.50~0.60 0.17~0.37 0.35~0.65 ≤0.025≤0.025 1.00~1.30 ≤0.30 - - ≤0.2550CrMnMo 0.45~0.55 0.20~0.60 1.30~1.70 1.40~1.80 - 0.20~0.60 -60CrMnMo 0.55~0.65 0.25~0.40 0.70~1.00 0.80~1.20 - 0.20~0.30 -50CrNiMo 0.45~0.55 0.20~0.60 0.50~0.80 1.40~1.80 - 0.20~0.60 -60CrNiMo 0.55~0.65 0.20~0.40 0.60~1.00 0.70~1.00 1.50~2.00 0.10~0.30 -60SiMnMo 0.55~0.65 0.70~1.10 1.10~1.50 - - 0.30~0.40 -60CrMo 0.55~0.65 0.17~0.30 0.50~0.80 0.50~0.80 ≤0.25 0.30~0.4060CrMoV 0.55~0.65 0.17~0.37 0.50~0.80 0.90~1.20 - 0.30`0.40 0.15~0.3570Cr3Mo 0.60~0.80 0.40~0.70 0.50~0.90 2.00~3.00 0.40~0.60 0.25~0.60 -常用热轧锻钢工作辊的临界点及工艺参数钢号临界点热处理Ac1 Ac3 Ar1 Ms 正火温度(℃)淬火温度(℃)回火温度(℃)55Cr 735 755 - - 840~850 820~840 590~63060CrMo 676 805 685 - 840~860 860~870 600~66060CrMoV 765 798 - 265 890~910 860~880 600~68060CrMnMo 700 805 655 - 820~840 860~870 650~68060SiMnMo 700 760 - - 810~830 830~850 570~65070Cr3Mo 800 - 700 195 810~880 860~880 -热轧工作辊进行的热处理一般有锻后热处理和调质。

提高冷轧辊的使用率

提高冷轧辊的使用效率摘要:本文介绍了冷轧薄板厂使轧辊的主要失效形式,分析了轧辊的断裂和裂纹产生原因,提出了具体改进措施。

关键词:轧辊失效硬度1 前言随着市场的发展,客户对冷轧薄板的质量要求不断提高,生产厂家必须适应市场的需求,生产更高质量的产品以满足用户的需要。

在轧机所有备件中,轧辊是非常重要的备件。

轧辊在工作中要承受高的轧制力、冲击载荷、疲劳和磨损等,因此冷轧辊的消耗非常大。

统计资料表明,在冷轧生产过程中冷轧辊的消耗在生产成本中所占的比例达25%左右。

冷轧薄板厂要想取得更好的经济效益, 一方面要生产适销对路的高附加值产品,另一方面要降低生产成本。

因此,提高轧辊的使用效率是取得良好经济效益的重要手段之一,也是本文阐述的主要内容。

2 轧辊磨削设备及轧制产品2.1 磨削设备鄂钢采用MK8463/5000-H数控轧辊磨床用于加工冷轧板带生产线中的工作辊、支承辊修磨加工。

机床可磨削圆柱形、具有中凸(凹)要求的任意曲线的辊面以及圆锥形的辊面等。

可磨削正弦及抛物面曲线辊面、辊面端部倒角。

机床总体布局如图1:图 12.1.1 机床主要技术规格参数见表1表1最大磨削直径Ф630 mm最小磨削直径(在最大砂轮情况下)Ф100 mm顶尖距5000 mm工件最大重量6000kg中凸(凹)量(半径方向) 1.5 mm中心架支承直径范围根据工件要求定头架顶尖移动量150 mm尾架顶尖移动量500 mmZ轴—拖板纵向移动速度10~5000 mm/minX轴—砂轮架横向进给速度1~2000 mm/minX1轴—测量臂调整速度0~1000 mm/min数控最小分辨率(U轴)0.00001mm数控最小分辨率(U1轴)0.0001mm数控最小分辨率(X1轴)0.0001mm数控最小分辨率(X轴)0.0001mm数控最小分辨率(Z轴)0.0005mm工件转速(无级) 8~80 r/min砂轮规格Ф750×100×Ф305 mm砂轮最大线速度(恒线速) 50m/s冷却液箱流量300L/min电机总功率约120kW头架电机(西门子)22kW砂轮架电机(西门子)30kW机床总重量55t2.1.2机床工作精度标准1.圆柱面磨削见表2表2圆度≤0.002mm辊形误差≤0.002mm表面粗糙度≤Ra0.32μm圆度≤0.002mm纵截面上直径一致性≤0.002/1000 mm表面粗糙度≤Ra0.2μm2.中凸(凹)面磨削(半径上的中凸(凹)量为0.1mm。

轧钢论文_论文-论文指导设计

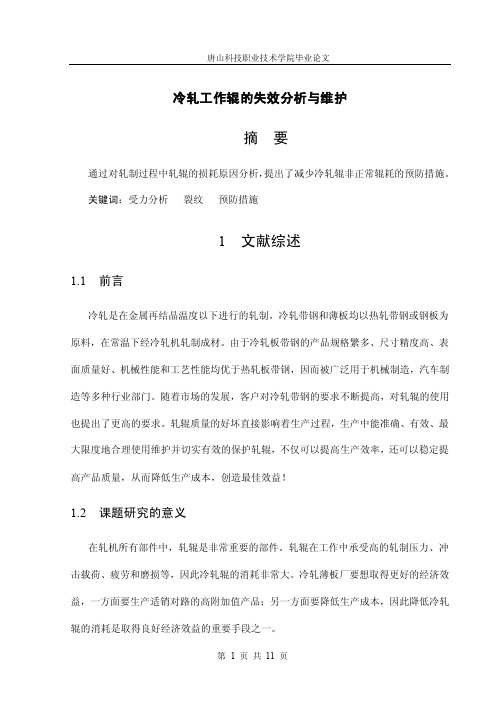

冷轧工作辊的失效分析与维护摘要通过对轧制过程中轧辊的损耗原因分析,提出了减少冷轧辊非正常辊耗的预防措施。

关键词:受力分析裂纹预防措施1 文献综述1.1 前言冷轧是在金属再结晶温度以下进行的轧制。

冷轧带钢和薄板均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。

由于冷轧板带钢的产品规格繁多、尺寸精度高、表面质量好、机械性能和工艺性能均优于热轧板带钢,因而被广泛用于机械制造,汽车制造等多种行业部门。

随着市场的发展,客户对冷轧带钢的要求不断提高,对轧辊的使用也提出了更高的要求。

轧辊质量的好坏直接影响着生产过程,生产中能准确、有效、最大限度地合理使用维护并切实有效的保护轧辊,不仅可以提高生产效率,还可以稳定提高产品质量,从而降低生产成本,创造最佳效益!1.2 课题研究的意义在轧机所有部件中,轧辊是非常重要的部件。

轧辊在工作中承受高的轧制压力、冲击载荷、疲劳和磨损等,因此冷轧辊的消耗非常大。

冷轧薄板厂要想取得更好的经济效益,一方面要生产适销对路的高附加值产品;另一方面要降低生产成本,因此降低冷轧辊的消耗是取得良好经济效益的重要手段之一。

2 冷轧辊损耗原因分析目前冷轧辊的损耗分为:正常磨削、异常磨削、剥落和断辊。

2.1 正常磨削磨削的目的有两个:一个是去除轧辊在轧制过程中的疲劳层(加工硬化层);另一个是去除轧辊表面缺陷,如凹坑、拉毛印等。

磨削量太大会缩短轧辊的使用时间,而太小则会因轧辊表面质量欠佳而影响板材表面质量,因此,每次磨削量应等于扎辊表面缺陷深度和疲劳层深度二者中的较大者。

此外,对于平整机组磨削还要根据产品的要求保证轧辊的凸度和粗糙度。

2.2 异常磨削经过正常磨削后,在检查中发现轧辊仍有裂纹或软点,就要加大磨削量,直至轧辊符合使用要求,这样就造成了异常磨削,有时这种磨削的量很大,减少了轧辊的使用时间。

严重时即使磨削到轧辊的报废尺寸,缺陷仍然存在,直至导致轧辊报废。

软点其实是由于轧辊内部材料的组织发生了变化而使得硬度降低的一种现象。

GBT13313-1991《轧辊肖氏硬度试验方法》修订说明

对GB/T13313-1991《轧辊肖氏硬度试验方法》的修订说明伴随着我国理化检测技术水平的提高,轧辊的硬度检测已由原来单一的肖氏硬度发展到里氏硬度、超声硬度、现场维氏硬度等多种试验方法,为轧辊生产厂家和用户提供了多种选择的可能。

我们力争通过此次修订工作,使轧辊硬度试验方法国家标准能体现当代轧辊硬度检测水平及发展方向,能正确引导并推进我国轧辊制造行业的快速发展。

本次修订是在GB/T 13313-1991的基础上进行的,修订后的标准名称变更为《轧辊肖氏、里氏硬度试验方法》,格式按照GB/T1.1-2000的要求进行了调整。

1 范围1.1 根据GB/T 1.1-2000标准,修订了范围。

1.2 增添了里氏硬度的相关内容以及肖氏和里氏的硬度换算表。

2 规范性引用文件2.1 补充调整了引用标准。

2.2不再使用GB4977《D型肖氏硬度计技术条件》和GB4978《标准肖氏硬度块》。

2.3增添了GB/T 17394-1998《金属里氏硬度试验方法》、JJG 346-1991《肖氏硬度计》、JJG 347-1991 《标准肖氏硬度块》、JJG 747-99《里氏硬度计》。

3 增添了里氏硬度的表示、测试方法及其相关要求随着轧制技术的发展,用户对轧材的板型、表面粗糙度的指标要求越来越高,这就要求轧辊具有更小的硬度范围和整体硬度均匀性。

而肖氏硬度由于其自身特点,已经逐渐不能满足这些要求。

由于理化检测技术的发展,各种新型的现场硬度检测手段不断增加,为轧辊生产厂家和用户提供了多种选择的可能性。

在这些新型硬度检测方法中,里氏硬度发展最为成熟。

它人为影响很小,并且可以多方向、多种冲击装置使用,能普遍适用于铸钢、铸铁和锻钢轧辊的硬度检测,在实际的轧辊硬度检测中具有很明显的优势,且为很多轧辊制造厂家和使用厂家认可。

甚至有很多轧辊使用厂家的订货合同中的硬度要求直接是里氏硬度。

目前,轧辊现场硬度检测的现状是肖氏硬度和里氏硬度并存,并且里氏硬度有逐渐发展的趋势。

高铬冷轧工作辊用钢研究

1 、张 海 , 淬 硬 层 冷 轧辊 用钢 的 端 淬 曲 线 , 理 测 试 .0 5 1 深 物 2 0 。1 2 、汪 润 河 , 武钢 一 米七 冷 轧 辊 坯 质 量 分 析 , 满特 钢 内部 资料 . 北

1 3 98

3 、赵 连 城 , 属 热 处理 原 理 , 尔滨 工 业 大 学 出版社 .97 金 哈 1 8

通过试验研究, 初步得到 以下几点看法: () 1、 选择 高铬 钢制作冷轧工作辊 , 不仅可 以获得理 想的淬硬层 深度和足够的淬火硬度 ,满足我国各种规 格冷轧 辊一次 性淬火 的需 要 。而且淬火后存在大量的未溶碳化物 ,有效提 高冷轧辊 的使用寿 命。 ( )碳化物液析 是这 些钢的固有特点 。 2、 锻造前进行 高温均质化 处理是保证钢 的锻造性能及冷轧辊综合性能的关键 。 ( )采用间接冷 却式末端 淬火试验 装置测得 的淬硬层深度基本 3、 准确可靠 , 与预 测结果相符 , 对于高淬透 性钢种来说 , 是值得推 广应 用的好方法。

堡笪

垒 !

! 垒

高铬冷轧工作辊用钢研究

◎韩跃春

摘

于瑞芝

( 北特殊钢 集 团北满基 地工程 师 。 东 黑龙 江 1 14 ) 6 0 1

要 : 文对舍 Cr%、%、 %、 0 本 5 6 8 1 %9种 高铬 冷 轧 工作辊 用钢进 行 了详 细 的试 验研 究 , 果表 明 , 结 选择 高铬 钢 制作 冷轧 工

一

I 1, 10 1最佳 d 0 0 02 C

9 4

-。■…

I 1 ,15 " d 0 00 C C过热

图1 、各钢号最佳淬火温度和开始过热温度 下的淬火组织 ,× 50 0

轧辊的材料及热处理

轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

轧辊按工作状态可分为热轧辊和冷轧辊,按所起的作用可分为工作辊、中间辊、支承辊,按材质可分为锻辊和铸辊(冷硬铸铁)。

通常轧辊的服役条件极其苛刻,工作过程中承受高的交变应力、弯曲应力、接触应力、剪切应力和摩擦力。

容易产生磨损和剥落等多种失效形式。

不同的用途、不同类型的轧辊处在各自特定的工况条件,其大致的性能要求如下:冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr5、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用 1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V 型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86CrMoV7、日本的MC2等。

轧辊生产工艺流程

冷轧辊的一般生产过程1、冷轧工作辊生产过程如下:精选原材料→EBT初炼→LF精炼→真空脱气→浇注成型→电渣重熔→锻造→球化退火→粗加工→调质(淬火+高温回火)→半精加工→探伤检测→预热处理→双频淬火→冷处理→低温回火→精加工→硬度、超声波及金相→包装出厂2、冷轧支承辊生产过程如下:精选原材料→EBT初炼→LF精炼→真空脱气→浇注成型→锻造→球化退火→半精加工→调质(淬火+高温回火)→探伤检测→开合式炉淬火→回火→精加工→硬度、超声波及金相→包装出厂轧辊基础知识(一)1-什么是轧辊,轧辊的种类有哪些?轧辊是使(轧材)金属产生塑性变形的工具,是决定轧机效率和轧材质量的重要消耗部件。

轧辊种类按成型方法可分为铸造轧辊和锻造轧辊;按工艺方法分为整体轧辊、冶金复合轧辊和组合轧辊。

整体轧辊分为整体铸造和整体锻造轧辊两种。

冶金复合铸造轧辊主要有半冲洗复合铸造、溢流(全冲洗法)复合铸造、离心复合铸造三种,此外还有连续浇铸包覆(CPC-Continuous PouringProcess for Cladding)、喷射沉积法、热等静压(HIP-Hot Isostatically Pressed)、电渣熔焊等特殊复合方法制造的复合轧辊种类。

组合轧辊主要是镶套组合轧辊。

2-什么是整体轧辊?整体轧辊是相对于复合轧辊而言的,整体轧辊的辊身外层与心部以及辊颈采用单一材质铸造或锻造而成,辊身外层和辊颈不同的组织、性能通过铸造或锻造工艺以及热处理工艺过程来控制和调整。

锻造轧辊和静态铸造的轧辊均属于整体轧辊。

3-轧辊按材质主要分为哪几种类别?轧辊按制造材料主要划分为铸钢系列轧辊、铸铁系列轧辊和锻造系列轧辊三大类别。

4-什么是铸造轧辊,铸造轧辊主要有哪些种类?铸造轧辊是指将冶炼钢水或熔炼铁水直接浇注成型这一生产方式制造的轧辊种类。

铸造轧辊按材质又可分为铸钢轧辊和铸铁轧辊两类;按制造方法又可分为整体铸造轧辊和复合铸造轧辊两类。

5-哪些轧辊适合于整体铸造生产?初轧机、钢坯连轧机、大型型钢和轨梁轧机、热轧板带钢轧机破鳞和轧边机、型钢万能轧机的轧边机,还有小型型钢、线棒材轧机的粗轧机架等轧机使用的轧辊,大多采用整体铸造方法生产,这类轧辊使用层较厚,孔型较深。

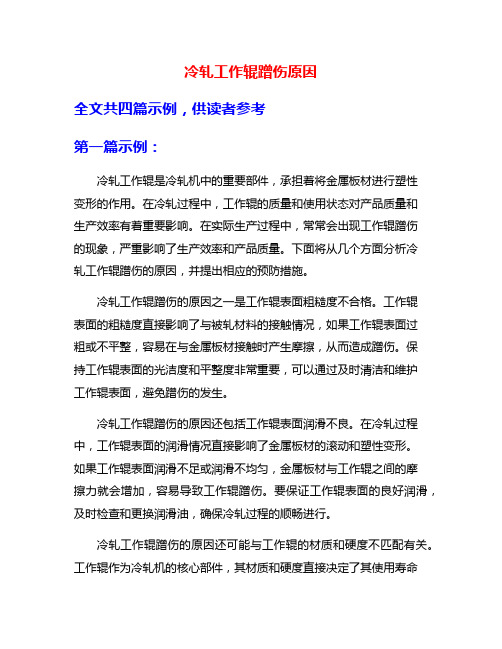

冷轧工作辊蹭伤原因

冷轧工作辊蹭伤原因全文共四篇示例,供读者参考第一篇示例:冷轧工作辊是冷轧机中的重要部件,承担着将金属板材进行塑性变形的作用。

在冷轧过程中,工作辊的质量和使用状态对产品质量和生产效率有着重要影响。

在实际生产过程中,常常会出现工作辊蹭伤的现象,严重影响了生产效率和产品质量。

下面将从几个方面分析冷轧工作辊蹭伤的原因,并提出相应的预防措施。

冷轧工作辊蹭伤的原因之一是工作辊表面粗糙度不合格。

工作辊表面的粗糙度直接影响了与被轧材料的接触情况,如果工作辊表面过粗或不平整,容易在与金属板材接触时产生摩擦,从而造成蹭伤。

保持工作辊表面的光洁度和平整度非常重要,可以通过及时清洁和维护工作辊表面,避免蹭伤的发生。

冷轧工作辊蹭伤的原因还包括工作辊表面润滑不良。

在冷轧过程中,工作辊表面的润滑情况直接影响了金属板材的滚动和塑性变形。

如果工作辊表面润滑不足或润滑不均匀,金属板材与工作辊之间的摩擦力就会增加,容易导致工作辊蹭伤。

要保证工作辊表面的良好润滑,及时检查和更换润滑油,确保冷轧过程的顺畅进行。

冷轧工作辊蹭伤的原因还可能与工作辊的材质和硬度不匹配有关。

工作辊作为冷轧机的核心部件,其材质和硬度直接决定了其使用寿命和工作效果。

如果工作辊的材质过软或硬度不足,容易在与金属板材接触时受到损伤,产生蹭伤现象。

在选择和制造工作辊时,要根据具体的生产需求和工艺要求,选用合适材质和硬度的工作辊,确保其能够承受冷轧过程中的巨大压力和摩擦。

冷轧工作辊蹭伤的原因还可能与工作辊与其他机器部件安装不当有关。

冷轧机是一个复杂的机械装置,工作辊与其他部件之间的安装间隙和位置关系直接影响了冷轧过程中的稳定性和精度。

如果工作辊与其他部件的安装不当,容易在工作过程中产生不正常的振动和运动,导致工作辊蹭伤。

在安装和调试冷轧机时,要严格按照操作规程和要求进行,确保工作辊与其他部件之间的协调运行。

冷轧工作辊蹭伤的原因可能涉及工作辊表面粗糙度、润滑不良、材质和硬度不匹配以及安装不当等多个方面。

冷轧机工作辊光整工艺

制造工艺冷轧机工作辊光整工艺山东工程学院 张 明大连理工大学 周锦进摘要 介绍了轧辊表面精细磨削、超精机械研磨和电化学机械光整工艺,阐述了轧辊电化学机械光整原理、方法和加工结果,对三种工艺各自的特点进行了分析和比较。

叙词 轧辊 光整 电化学Abstract T h is p ap er describes th ree k inds of fin ish ing p rocesses of ro ller.T he p rinci p le and p rocess of electrochem ical and m echan ical m ach in ing are m ain ly described.T he sp ecific p rop erties of each p rocess have been analysed and com p ared.D escr iptors ro ller,fin ising,electrochem istry 对轧辊进行光整加工,降低轧辊表面粗糙度,提高轧辊表面质量,可以延长轧辊使用寿命,减少辅助换辊时间,提高冷轧机组产量,所产钢带表面的一些机械、物理性能将有较大改善,提高了钢带表面的耐腐蚀性能和疲劳强度,因此,钢带的表面质量也将提高。

冷轧机用轧辊一般由合金钢(例如9C r)制成,淬火后进行磨削加工,表面硬度约为HRC6417~67,表面粗糙度R a014~018um。

由于轧辊尺寸较大,强度和硬度较高,给光整加工带来许多困难。

常用的光整方法主要有精细磨削和超精机械研磨,这两种加工方法的共同缺点是生产效率低,加工质量不稳定。

近年来电化学机械光整技术应用于轧辊光整加工,提高了生产效率,轧辊表面质量也大幅度改善,经过一道工序的加工,轧辊表面粗糙度可达R a0102Λm以下。

下面对三种轧辊光整工艺进行分析比较。

1 精细磨削使用大型精密外圆磨床可以对轧辊进行精细磨削加工,轧辊表面粗糙度可达R a011~012Λm,即在原来磨削的基础上,使表面粗糙度降低二个粗糙度等级。

冷轧工作辊修复与再制造技术

焊态 回火后

YJ 3582S

焊态 回火后

表 5 研制堆焊材料熔敷金属硬度试验结果

硬度值 HRC 4111 4119 4213 4217 4115 4019 4117 4213 3919 4011 4015 3916 4111 3917 3919 4016 5718 5716 5813 5715 5816 5810 5711 5619 6216 6314 6315 6310 6219 6217 6311 6219

第203068卷年第8

4期 月

江苏冶金

J iang su M e ta llu rgy

V o l. 36 N o. 4 A ug. 2008

冷轧工作辊修复与再制造技术Ξ

眭向荣1, 陈洪冰2, 白 波1, 刘景凤1, 王清宝1, 张 迪1

(1. 中冶集团建筑研究总院焊接研究所, 北京 100088; 2. 江苏省金属学会, 江苏 南京 210007)

由表 5 可见, 用于冷轧工作辊堆焊工作层材料 的YJ 3582S, 回火后的硬度高达6311 HRC, 而且材料 的表面硬度差均小于 2 HRC, 具有较好的硬度均匀 性。 上述数据结果表明: 材料硬度能够满足满足冷 轧工作辊的硬度指标要求。

312 抗回火软化性能试验 (回火稳定性试验)

对堆焊修复与再制造轧辊进行焊后不同温度的

采用M Z2121000 埋弧焊机在 9C r2M o 旧轧辊上 堆焊修复与再制造, 共堆焊 4 层, 厚度大于 8 mm , 堆 焊工艺参数见表4。复合完成后采用线切割制出相应 的试块。

311 硬度试验

采用HR 2150A 型洛氏硬度计测定洛氏硬度值, 硬度测定面离母材表面的距离不得小于715 mm , 试 验结果详见表 5。

高耐磨锻钢冷轧工作辊

Hale Waihona Puke 高耐 磨轧辊 是 在 普 通 8 rMo 材 质基 础 上 ,调 C5 V 整含 碳量 和含铬 量 ,保 持 合理 的 C/ rC比例 ,并 通过 合 适 的热 处 理 制 度 ,得 到 一 定 量 M 型 合 金 碳 化 c 物 。化学 成分设 计见 表 1 。

积分 数也 有所不 同 。

目前 , 我 国 各 大 钢 厂 冷 连 轧 机 组 已 大 量 使 用

8 rMo C 5 V材 质 的锻 钢 冷 轧 工作 辊 。在 轧制 一些 高 强 度钢 板时 ,特别 是 在 冷 连 轧 机 后 机 架 和 平 整 机 上 , 普通 8 rMo C5 V材 质 的锻 钢 冷轧 工 作辊 经 常 出现 表 面 粗糙 度值增 高过 快 ,造 成 “ 滑 ” 等 现 象 出 现 ,这 打

结果表 明 :新 型 高耐 磨 轧 辊 耐 磨性 比 8 rMo C5 V轧 辊 提高 了 3 %以上 ,换辊周 期延 长 了 3 % 。 0 0 4 .结语

高耐磨 轧辊 是 在 普通 8 rMo C 5 V材 质 基 础 上将 含

c量 调 整 至 0 8 % ~0 8 % ,并 将 含 C .0 .6 r量 调 整 至

MW ( 010 1 2 2 3 7)

可 以看 出 ,相 同 的淬 火 、回火 条 件 下 ,此 两 种

材质试样 的硬 度差 异均在 1 R H C以 内。

( ) 残 留奥 氏体 测 定 2

试 样 经 淬 火 +冷 处 理 +

低 温 回火 ,采用 x 射线 衍 射 方法 分 析 试 样 中残 留 奥

1 叉 轴 、短 叉 轴 介 绍 .长

铝箔冷轧工作辊的设计要点研究

铝箔冷轧工作辊的设计要点研究随着人民生活水平的提高和旅游事业的发展,近十多年来我国的铝箔消费量呈逐年增长趋势,已从2001年的30万吨增长到2012年的180万吨,年复合增长率达到18%。

铝箔因其优良的特性,广泛用于食品、饮料、香烟、药品、家庭日用品等方面,通常用作其包装材料;电解电容器材料;建筑、车辆、船舶、房屋等的绝热材料;还可以作为装饰的金银线、壁纸以及各类文具印刷品和轻工产品的装潢商标等。

铝箔产品是技术含量很高的高附加值产品,它在烟草业、食品包装业、电力电容器工业、药品包装业等诸多领域中都显示出了广阔的应用前景。

与此同时,国内铝箔生产企业投资也在不断加大,技术水平不断提高,铝箔产能及产量不断扩大,近几年来铝箔产量年增长率达到25%以上,从2005年近60万吨增长到2012年约300万吨。

为了提高轧制效率和铝箔产品的质量,现代化铝箔轧机向大卷、宽幅、高速、自动化四个方向发展。

当代铝箔轧机的辊身宽度已达到2200mm以上,轧制速度达到2000m/min以上,卷重达到20吨以上,相应的轧机自动化水平也大大提高。

铝箔工业正面临一个高速发展的时期。

铝箔冷轧工作辊是铝箔轧机的核心零件,对其要求不同于轧材为钢的冷轧工作辊,对铝箔冷轧工作辊制造的精度要求高,对辊身表面硬度要求高,对硬度均匀性要求高。

1 铝箔冷轧工作辊的特性1.1 设计要求铝箔是指厚度小于0.2mm的金属铝薄板,铝箔按厚度差异可分为厚箔、单零箔和双零箔。

厚箔是指厚度为0.1~0.2mm的箔,单零箔是厚度为0.01~0.1mm 的箔,所谓双零箔就是在其厚度以mm为计量单位时小数点后有两个零的箔,一般为0.005~0.009mm的铝箔。

对轧制铝箔所需的冷轧工作辊的制造要求与轧制薄板钢的要求不同,主要具体要求是:(1)辊身、辊颈的圆跳动1~3级精度,0.001~0.003mm;(2)工作辊辊身表面粗糙度Ra0.2~0.05;(3)工作辊磨削基准中心孔粗糙度不大于Ra0.8~0.4;(4)铝箔工作辊辊身硬度为不小于100HSD,硬度均匀度为±1.0HSD;(5)材料为电渣精炼的2%Cr、3%Cr。

冷轧工作辊擦伤原因-概述说明以及解释

冷轧工作辊擦伤原因-概述说明以及解释1.引言1.1 概述在冷轧生产过程中,工作辊是至关重要的设备之一,其质量直接影响到产品的质量和生产效率。

然而,随着工作辊在生产中频繁使用,擦伤现象也逐渐凸显出来,给生产造成了一定的困扰和损失。

本文将对冷轧工作辊擦伤现象进行深入分析,探讨可能的原因和预防措施,以期为广大生产厂家提供参考和帮助。

通过对工作辊擦伤问题的研究和解决,可以提高生产效率,降低成本,提升产品质量,实现企业的可持续发展。

1.2 文章结构文章结构部分的内容如下:文章结构部分旨在阐明本篇文章的组织架构,包括各章节的主要内容和关联性。

本文将分为三个主要部分:引言、正文和结论。

引言部分将首先概述本文要探讨的主题——冷轧工作辊擦伤原因,介绍工作辊擦伤对生产过程的影响,并明确文章的目的。

其次,正文部分将深入分析工作辊擦伤的现象,探讨可能的原因,并提出预防措施。

最后,结论部分将对全文进行总结,探讨工作辊擦伤对生产的影响,并展望未来在此领域的研究方向。

通过以上结构,本文将系统地探讨冷轧工作辊擦伤的原因,为相关领域的研究和实践提供参考和指导。

1.3 目的本文旨在对冷轧工作辊擦伤原因进行深入分析和探讨,从而帮助工程技术人员了解工作辊擦伤现象的发生原因和可能的解决方案。

通过分析工作辊擦伤的具体表现和可能的原因,可以有效地引起相关人员的重视,从而采取相应的预防措施,提高冷轧设备的生产效率和延长设备的使用寿命。

同时,希望通过本文的研究成果,为冷轧生产提供有益的参考,促进该领域的技术进步和发展。

2.正文2.1 工作辊擦伤现象:在冷轧生产过程中,工作辊擦伤是一个常见的问题。

工作辊擦伤表现为辊身表面出现一定程度的磨损或划伤,严重的情况下甚至可能导致辊身变形或裂纹。

这种现象不仅会影响轧制质量,还会增加生产成本,降低设备寿命。

工作辊擦伤通常在以下情况下会出现:1. 轧制压力过大,导致工作辊与轧件之间的接触压力过大,造成辊身受力过大而发生磨损;2. 轧辊表面质量不好,存在磨损或划痕,导致工作辊在轧制过程中与其接触产生擦伤;3. 冷轧设备工况不佳,如轧辊间隙不均匀、冷却水温度不合适等问题,都可能导致工作辊擦伤的发生;4. 轧辊使用时间过长或维护保养不当,使得轧辊表面磨损严重,失去了正常的几何形状和表面光洁度,容易引发工作辊擦伤。

锻钢冷轧工作辊通用技术条件

国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明宝钢企业常州轧辊制造企业二○○七年九月中华人民共和国国家标准《锻钢冷轧工作辊通用技术条件》(送审稿)编制说明1 订正任务根源依据冶金工业信息标准研究院冶信标院[2003]045号文“对于转发2003年制订正国家标准项目和2002年补充项目计划的函”的要求,国家标准GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》的订正工作由常州宝菱重工机械有限企业(以下简称常州宝菱)肩负。

依据宝钢企业内部产品构造调整,今年九月,常州宝菱和宝钢企业常州轧辊制造企业(以下简称常州轧辊)共同商议,报请冶金机电标准化技术委员会赞同,标准的订正工作由常州轧辊肩负。

国家标准GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》的订正工作由中钢企业衡阳重机有限企业(以下简称中钢衡重)肩负。

2 订正本标准的重要性由常州冶金机械厂草拟的GB/T 13314-1991《锻钢冷轧工作辊通用技术条件》和由衡阳冶金机械厂草拟的GB/T 13315-1991《锻钢冷轧工作辊超声波探伤方法》,自1991年公布实行后,在指导锻钢冷轧辊设计、推进锻钢冷轧辊制造技术的发展,提升轧辊及冷轧产质量量起到了踊跃作用。

近十年来,冷轧机设计性能及装机水平不停提升,冷轧产品的构造、品种不停增添,促使了轧辊的制造技术快速发展。

2.1 轧机性能的发展变化上世纪九十年月从前,以二辊、四辊单机架不行逆轧制为主,仅宝钢、本钢、攀钢等国有大型钢厂有几套串连式连轧机,近十年特别是进入二十一世纪以来,我国引进或自行设计制造了批量的串连式连轧机组、六辊或四辊可逆机。

轧机自动化控制程度高、轧制速度快、产量高,板形控制能力强。

轧机按板型控制形式分主要有CVC系列、HC系列、UC系列,大批采用冷轧辊在线轴向挪动或交错、弯辊。

为降低工作辊备件耗费,控制轧机生产成本,工作辊的有效使用层深度增添,这对冷轧工作辊的设计及制造质量提出了新的要求。

锻钢冷轧工作辊问答

锻钢冷轧工作辊问答1.轧辊制造的常用材料有哪些?是如何分类的?答:我国国家标准GB/T13314<锻钢冷轧工作辊通用技术条件>上,列出了常见的7种冷轧辊材料。

近年来,国内轧辊制造企业经过长期的开发和积累,又形成了新的材质系列。

冷轧辊材质通常根据材质的含Cr量来分类,分为2%Cr系列,包括9Cr2,9Cr2Mo,9Cr2MoV等;3%系列,包括9 Cr3Mo和MC3等;5%Cr系列如MC5,MC5A等。

另外还有一些特殊材质如高速钢,半高速钢和高合金模具钢。

2.轧辊制造常用材料有哪些特点?答:冷轧辊材料的特性要求是有其工作条件所决定的。

冷轧辊由于在工作时表面受很高的工作载荷,因此轧辊材质必须有很高的强度;同时工作辊和轧制材料之间,工作辊和支撑辊之间,都有相互的摩擦,因此冷轧辊材质必须高的耐磨性能;冷轧辊在使用过程中还经常会遇到轧制事故,轧辊材质必须有较高的抗事故性能,另外还有可毛化性能,耐腐蚀性能,磨削性能等等。

3.如何选用轧辊材质?答:轧辊材质的选用依据是轧机的设计和工作条件.常用的轧辊材质一般都能够满足轧制的基本使用条件,所以首先是根据轧机的设计的最大单边的使用深度来确定材质。

目前常用的2%Cr材质的有效淬硬层深度可以为15-20mm,3%Cr材质可达20-30mm,而与不同的淬火工艺匹配5%Cr材质可以达到20-50mm的淬硬层深度;其次在选择轧辊材质的时候还有考虑到轧制的工作条件和轧制产品的要求,如在轧机的开工初期,建议选用抗事故性能较好的2%Cr材质,而在正常运营之后,可以考虑高铬深淬硬层材质,另外3%Cr和5%Cr轧辊其硬度均匀性更好,所以在轧制高要求板材是可优先考虑.4.冷轧辊材料的冶炼过程有哪些?冷轧辊材质一般为中高合金的高碳铬钢,加上轧辊使用条件为重载高疲劳,所以对钢冶炼的要求较高,通常大型锻钢轧辊材料的冶炼过程包括电弧炉冶炼,主要以达到钢的各种化学成分,控制有害元素的含量;电弧炉的钢水有时还要经过炉外精炼,用以调整钢的化学成分,消除钢中的过高的含气体量;要求较高的材质通常还采用电渣重熔,即在保护电渣下将轧辊材料重新靠电弧产生的高温熔化,形成小熔池,让钢中的有害元素和和夹杂物飘浮到钢渣中,然后在周边水冷条件下快速结晶,形成较为致密的组织.因此,经过电渣重熔的轧辊材料,夹杂物含量低,结晶致密,因而性能良好.5.锻钢冷轧辊在制造过程中的热处理内容有哪些?一支冷轧辊在制造过程中要经历多次热处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高粗糙度保 持能力 提高耐磨性

调整合金

强化基体

回火温度高

提高抗事故性

Page 10

产品特点

高硬度、弥撒分布 的碳化物,在使用 中起到耐磨质点的 作用,使用一定时 间后碳化物磨损脱 落,而新的碳化物 凸起。

合金元素与碳结合 形成高硬度、弥散 分布的碳化物;且 基体中碳含量较 高,基体硬度也较 高,提高轧辊耐磨 性。

高粗糙度保持能力冷轧工作辊

中钢集团邢台机械轧辊有限公司 二○一○年五月

主要内容

研发背景 研发思路及过程 新产品特点 使用效果及应用价值

Page 2

研发背景

--轧制条件分析

表面粗糙度作为冷轧带钢的重要特性之一,它不仅影 响带钢冲压时的变形行为和涂镀后外观面貌,而且可以改 变带材的耐蚀性。 高速轧制时,随着在机时间延长,轧辊表面粗糙度 迅速下降,甚至出现打滑、粘钢、断带等事故,导致换辊 周期缩短。

Page 15

应用价值

高粗糙度保持能力工作辊,在冷连轧后架使用 取得了良好效果,在轧制条件苛刻的单机架六辊轧 机应用效果更加明显。 使用效果表明高粗糙度保持能力轧辊与其它轧 辊相比单次平均轧制量提高15%以上。

Page 16

影响 因素

上游机架遗传下 来的表面粗糙度

坯料表面质量、 厚 度均匀度

Page 7

研发背景

--常规轧辊存在问题

在机时间短 易出现打滑 轧制事故影响层深

Page 8

研发背景

--原因分析

基体硬度低 碳化物数量 少、颗粒细、 显微硬度低

组织稳定性差

粗糙度 下降

研发思路及过程

--研发思路

碳化物大小、 数量

Page 3

研发背景

--轧制条件分析

由于粗糙度下降导致的粘钢

研发背景

--轧制条件分析

由于粗糙度下降导致的烧伤、粘钢、剥落

Page 5

6

研发背景

--影响冷轧带钢粗糙度的因素

材质、辊身组织、 硬度、表面原始粗 糙度等

带钢厚度、材料特性

轧制压力、压下 量、润滑条件、 轧制公里数等

合金元素固溶到基 体中,提高基体组 织的热稳定性。未 溶碳化物细化晶 粒,提高组织的强 韧性。

Page 11

产品特点

--粗糙度对比

Page 12

产品特点

--金相组织对比

20µm

20µm

常规产品

新产品

Page 13

使用效果

Page 14

使用效果

某单位RCM轧机使用数据

轧辊号 新产品1-4 常规辊1 常规辊2 常规辊3 常规辊4 常规辊5 常规辊6 常规辊7 常规辊8 常规辊9 常规辊10 轧制量(t) 146 94 125 120 111 115 105 97 127 89 95 轧制量(Km) 124 81 101 98 90 95 87 80 105 76 80 轧制量(卷) 8 5 6 5 5 6 5 5 6 5 5