清洁验证的风险评估报告(鱼骨图)

设备清洁验证周期风险评估

设备清洁验证周期风险评估项目姓名职务日期起草人审核人批准人生效日期分发部门目录1目的2适用范围3依据文件4质量风险管理小组职责5风险评估5.1风险评估过程5.2风险评估(危险分级与筛选)5.3公司设备情况5.4RRF评估表设备验证清洁周期风险评估1目的通过对公司关键生产设备清洁验证周期进行风险评估,对于每种风险产生用可能性(P)和严重性(S)进行估计,以确定设备清洁验证周期。

2适用范围本评估适用于公司设备清洁验证周期。

3依据文件药品生产质量管理规范(2010年修订)质量风险管理规程(SMP-QA-00-005)4质量风险管理小组职责部门职务姓名职务职责质量负责人兼质量受权人汪凌云组长对风险管理工作负领导责任。

保证给风险管理、实施和评定工作分配的人员是经过培训合格的,保证风险管理工作执行者具有相适应的知识和经验,并负责批准报告。

生产负责人张鸿旭组员负责从设备清洁难易程度、清洁方法等方面对风险进行评价,编制风险管理报告。

质量部经理张卫娜组员负责审核及收集资料、数据,整理风险评估资料归档。

车间主任赵星军组员负责起草与生产设备清洁各个过程进行的分析评估5 风险评估5.1风险评估过程:项目质量风险管理提出——风险识别——风险评估——风险控制——风险交流和通报——风险评估——风险管理活动评价5.2风险评估(危险分级与筛选)5.2.1 原理:5.2.1.1风险识别在设备清洁中出现的清洁不彻底的问题。

5.2.1.2风险分析基于以下信息进行分析:设备类型、材质是否易清洁? 设备管路联接方式是否易清洁?设备清洁剂类型、设备用途及其共用该设备的物料或产品体系是否增加? 清洁、消毒方式、SOP 是否能在清洁验证周期内稳定? 从事该设备清洁、操作的人员是否有太大的流动性或更替?5.2.1.3风险评价 5.2.1.3.1可能性高:经常发生 中:偶尔发生 低:极少发生 5.2.1.3.2严重性高:严重影响到产品质量 中:轻微影响到产品质量 低:基本不影响到产品质量 5.2.3.4综合评价风险评价使用 “低/中/高”的分类和简单的矩阵。

清洁验证风险评估报告

清洁验证风险评估报告1. 引言清洁验证是指对清洁产品或服务进行验证以确保其符合预定的质量标准和卫生要求的过程。

随着清洁行业的不断发展和消费者对产品质量和安全性的关注增加,清洁验证的重要性也日益凸显。

本报告旨在对清洁验证过程中的风险进行评估,以便制定相应的管理措施和风险缓解计划。

2. 风险识别在进行清洁验证时,可能存在以下风险: - 不完整的清洁验证流程:如果验证流程不完整或不合理,可能无法全面评估清洁产品或服务的质量和卫生状况。

- 数据不准确或不可靠:如果采集的数据不准确或数据源不可靠,可能导致评估结果的失真。

- 人为误操作:人为误操作可能导致数据收集的错误或遗漏,影响验证结果的准确性。

- 潜在的质量问题:某些清洁产品或服务可能存在潜在的质量问题,可能对验证流程和结果产生不利影响。

3. 风险评估方法为了评估清洁验证过程中的风险,我们采用了以下方法: - 信息收集:收集与清洁验证相关的文献、行业标准和相关法规,了解清洁验证的要求和最佳实践。

- 风险识别:通过头脑风暴和经验分享,识别可能存在的风险。

- 风险分析:对已识别的风险进行定性和定量分析,确定其潜在影响和发生概率。

- 风险评估:根据风险的影响和发生概率,对风险进行评估,确定其优先级和严重程度。

4. 风险评估结果根据我们的风险评估,我们得出以下结果: 1. 不完整的清洁验证流程是最高优先级的风险,因为它可能导致整个验证过程的失效。

2. 数据不准确或不可靠是次高优先级的风险,因为它可能导致评估结果的失真。

3. 人为误操作是次高优先级的风险,因为它可能导致数据收集和处理的错误。

4. 潜在的质量问题是低优先级的风险,因为它可能对验证结果产生一定的影响,但不会完全失效。

5. 风险缓解计划针对上述风险,我们提出了以下风险缓解计划: 1. 完善清洁验证流程:制定详细的验证流程和标准操作程序,确保清洁验证的全面性和一致性。

2. 数据验证和审核:建立数据验证和审核机制,确保采集到的数据准确可靠,同时进行数据核查和验证。

清洁工作的风险评估报告

清洁工作的风险评估报告1. 引言清洁工作是一个重要的职业,他们负责保持环境的整洁和卫生。

然而,清洁工作也存在一些潜在的风险和安全隐患,可能对清洁工人和周围环境造成伤害。

本报告旨在对清洁工作中的风险进行评估和管理,以确保清洁工人的安全和健康。

2. 风险评估方法在评估清洁工作的风险时,采用了以下方法:- 观察和调查:观察清洁工人的工作环境和工作方式,调查他们的经验和反馈。

- 风险识别:识别并列出可能存在的风险和安全隐患。

- 风险评估:评估风险的严重性和概率,以确定其重要性和急迫程度。

- 风险控制:制定控制措施和行动计划,以降低风险。

3. 风险识别和评估结果根据观察和调查的结果,以及与清洁工人的访谈,我们识别出了以下风险和安全隐患:3.1. 身体伤害风险清洁工作常常需要进行长时间的体力劳动,如搬运重物、弯腰、站立等。

这可能导致肌肉劳损、腰椎问题以及其他身体伤害。

此外,在清洁高处、滑动的表面上工作时可能存在跌倒和滑倒的风险。

3.2. 化学品暴露风险清洁过程中,可能使用各种化学清洁剂和溶剂。

这些化学品可能对皮肤、眼睛和呼吸系统造成伤害。

不正确的使用、储存和处理这些化学品,可能导致暴露风险增加。

3.3. 电气危险风险清洁工作中,使用电动工具或操作带有电气设备的机器,如吸尘器、洗地机等。

错误的使用或维护这些设备,可能导致触电和其他电气危险。

3.4. 感染风险某些清洁工作可能涉及处理有害物质、废弃物或污染物,这可能增加了感染疾病的风险。

如处理厕所、医疗废物、动物粪便等。

4. 风险控制和行动计划根据风险评估结果,我们提出以下风险控制措施和行动计划:4.1. 身体伤害风险控制- 提供合适的人力和装备,减少搬运重物的频率和负荷。

- 为清洁工人提供合适的工具和设备,如扶手、护背带等,以减少姿势不正确引起的伤害。

- 提供安全培训,教育清洁工人正确的工作姿势和流程。

- 定期休息和伸展操,以缓解肌肉反应。

4.2. 化学品暴露风险控制- 使用低毒性的替代清洁剂和溶剂。

清洁验证风险评价

xxxxx清洁验证风险评估VP08.00起草审批:你的签名表明你已清楚了解本文件及附件内容,充分理解并认可本文件的所有条款。

1评估范围本次评估仅涉及生产过程中与药品或药材直接接触的工艺设备及与与药品或药材直接接触的中转桶、托盘等工器具。

其他在xxx生产过程中使用非直接接触设备,如称量设备,将不会在清洁验证的过程中考虑,但,并不排除我们可能通过风险评估对这类设备提出清洁的特殊要求。

2职责2.1质量保证部验证的实施,按照验证方案的要求进行取样、检测,验证报告的整理、审核2.2生产部按照清洁SOP的要求清洁设备、器具3评估依据药品生产质量管理规范(2010年修订版)4产品概述4.1工艺概述本品为中药材在一般区经前处理、醇提、乙醇回收、离心、浓缩后,转入D 级洁净区进行浓缩、收膏、配液而得。

4.2设备概述目前用于本品的所有设备均为专线设备,与产品直接接触的主要设备,包括一般区设备:,D级洁净区设备:。

设备一览表4.3产品的活性成分信息4.4最难清洁活性成分本品原药材中的活性成分,除xxx溶解性较差外,其余均有较好的溶解性,较容易清除,故仅考虑XXX。

5产品的直接接触情况6设备的使用状况6.1产品批量:6.3前处理准备可能持续数天,每次只进行一种物料的粉碎。

每次粉碎后清场,并对设备进行清洁。

6.4每日生产结束后,将对使用过的设备、器具、区域进行清洁。

批次与批次之间仅进行清场活动,不清洁。

7设备的清洁方法7.2最长等待清洗时间:24小时。

7.3清洗方式的其他细节,如水量、清洗时间、清洗方式等,在下列SOP中已经详细列出8持续的清洁验证8.1以下情况发生时(但不限于),极可能引发对清洁验证的重新评估,极可能需要持续的清洁验证8.1.1本产品线上增加其他品种的产品8.1.2阶段性生产方式的改变:比如增加批次8.1.3产品批量的增加8.1.4拟延长生产后的待清洗时间8.1.5拟延长清洗后的保存时间,或改变清洗后的保存方式8.1.6清洗方式的改变:指拟在清洗程序中改变:拆卸部件、清洗剂、清洗液、清洗程序、水温、水量、流速、清洗时间等8.1.7由手动清洗方式改变为自动清洗或其他清洗方式8.1.8清洗操作者的改变:由于手工清洁的特殊性,当清洗操作者改变时,应确保他(她)已经经过培训8.2本次清洁验证将与工艺验证同步运行。

清洁验证风险评估,到底怎么打分?

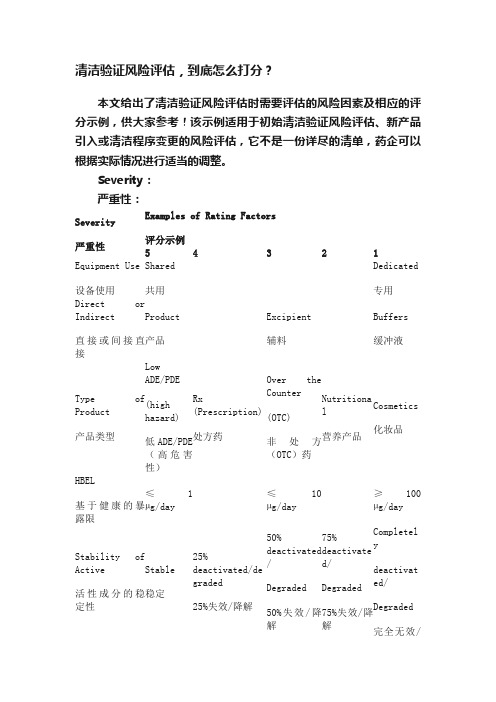

清洁验证风险评估,到底怎么打分?本文给出了清洁验证风险评估时需要评估的风险因素及相应的评分示例,供大家参考!该示例适用于初始清洁验证风险评估、新产品引入或清洁程序变更的风险评估,它不是一份详尽的清单,药企可以根据实际情况进行适当的调整。

Severity : 严重性:Severity 严重性Examples of Rating Factors评分示例 5 43 2 1Equipment Use 设备使用 Shared共用Dedicated 专用Direct orIndirect直接或间接直接Product产品Excipient 辅料Buffers 缓冲液Type of Product 产品类型LowADE/PDE (high hazard) 低ADE/PDE (高危害性)Rx (Prescription) 处方药 Over the Counter(OTC)非处方(OTC )药 Nutritiona l营养产品Cosmetics化妆品HBEL基于健康的暴露限≤ 1 µg/day≤10 µg/day≥ 100µg/dayStability of Active 活性成分的稳定性Stable 稳定 25%deactivated/de graded 25%失效/降解50% deactivated / Degraded 50%失效/降解 75%deactivated/Degraded 75%失效/降解Completelydeactivat ed/Degraded完全无效/降解Route ofAdministratio n给药途径Intravenous 静脉注射Oral 口服Topical 局部给药CleaningAgents 清洁剂Formulated按配方配制 Commodity 商品化清洁剂Water only 水Microbial Concerns 微生物考虑Drymanufactu ringprocessin g step 干燥的生产加工步骤 Dry processing 干燥的加工Bacteriosta tic orlow-water activityPro cess material 抑菌或低水活度的加工物料Sanitizationstepspriorto use使用前消毒Sterilizationstepsprior to use使用前灭菌ProximitytoPatient orFurtherPurifi cation Steps 临近使用前或进一步的净化步骤Filling* 分装 Formulation* 配制Final Purificatio n 最终纯化 InitialPurificationorRecovery初步净化或回收Fermentation发酵评分说明:5 = High Severity / 1 = Low Severity 5=高严重性,1=低严重性Probability : 可能性:ProbabilityExamples of Rating Factors可能性 评分示例 5 4 32 1Soil Type脏的类型 Pastes糊状Solids 固体Liquids 液体Cleanability (Dueto SolubilityorManufacturingProcess)可清洁性(根据溶解性或制造过程)Difficultto clean 难以清洁Moderately hardtoclean 中度难清洁Easy to clean 易于清洁CleaningReproducibility 清洁可重现性Manual人工清洁Semiautoma ted 半自动清洁Automated自动清洁EquipmentDesign 设备设计Complex geometryan d high numberof internalco mponents 复杂的几何结构和大量的内部部件 Simple geometryan d high numberof internalco mponents 简单的几何结构和大量的内部部件 Complex geometrywi th low numberof internalco mponents 复杂的几何结构和少数的内部部件 Simplegeometrywithlow numberofinternalcomponents简单的几何结构和少数的内部部件Simplegeometrywithnointernalcomponents,exceptvalve结构简单,没有内部部件,除了阀门Microbial Load微生物负荷 Ambientprocesswat er (WFI or PW)cleanin g solutions 常温工艺用水(WFI 或PW)清洗Bacteriost atic orlow-water activityPr ocess material 抑菌或低水活性工艺物料 Hotprocess water(WFI or PW)cleanin g solutions热的工艺用水(WFI 或PW)清洗Causticand/oracidiccleaningso lutions腐蚀性和/或酸性清洗液Steam inPlace(SIP)orsanitizationstepsprior touse使用前进行在线蒸汽灭菌或消毒Deviations偏差 Cleaning failuresdu e to cleaningprocessCleaningfailuresdu e tosystemfailNo knowncleaningfailur es 无已知的清洁失failure 由清洗过程失败导致清洁失效 ures 由系统故障导致清洁失效效Age ofCleaningValida tion清洁验证的年限 Over 20 years 超过20年 16 to 20 years 16~20年 11 to 15 years 11~15年 6 to 10years6~10年Under 5 years5年内CV Results(WorstCase)清洁验证结果(最差情况) Above 51% 达到清洁验证限度标准的51% 21%–50% 达到清洁验证限度标准的21~50%10%–20%of limit达到清洁验证限度标准的10~20%Below LOQ 低于定量限 Below LOD低于检测限HistoricalRoutineMonitoringTrendingData日常监测趋势历史数据Historically outsideof sigma超出西格玛 Variable trendingHi story 变化的历史趋势 Consistenttren ding withinsigma 在西格玛内趋势稳定评分说明:5 = Higher Likelihood / 1 = Lower Likelihood5=高可能性,1=低可能性。

清洁验证风险评估

水对设备的清洁一般都在非无菌制药厂房中进行,所以最终清洁用水的质量好坏决定着清洁验证微生物限度制订原则。

药品生产过程中,每个公司的每个车间都会有很多品种和剂型药品,由于在清洁验证过程中,要耗费大量的人力和物力,我们不可能针对每个品种都要单独的进行清洁验证,为了降低成本和将复杂的清洁验证简单化,我们需要对车间所有的品种和剂型进行分组分类,从中选择最差条件的产品进行清洁验证。

5.测量清洁验证过程中涉及的所有的设备的仪器仪表必须进行校准,确保获得数据的准确性。

考虑不同人员操作的差异性,取样操作应经过严格培训并能严格遵守规程的人员进行,同时为保证样品具有较好的重现性,取样操作应由完成回收率实验的人员进行操作。

棉签使用前用取样溶剂预先清洗,以防止纤维残留在取样位置表面。

不同材质的回收率实验在此方案进行前必须完成,应由同一人至少进行3次操作,应大于或等于50%,三次结果的RSD应不大于20%,为确保产品的安全性,在计算残留量时应以最低的回收值代入,即算得最大可能残留量。

对于不同材质的回收率结果进行对比,为最大程度地降低污染的风险,采取回收率最低的材质作为最终回收率。

6.设备制药生产中每个公司有不同的剂型,每个剂型使用的设备也各不相同,又存在着不同的产品,在清洁验证的执行过程中,不可能对每个产品的设备链进行验证,如果一个公司某剂型的产品非常多,那么清洁验证周期会很长,浪费大量的人力和物力资源。

所以我们会根据产品使用的设备链和产品的相似性对设备链进行分组验证,对于同一类别的设备链,只需要选择最差条件设备链验证,只要最差条件设备链通过验证,那么其余的设备链也就不需要进行验证了,大大减轻了清洁验证的负担。

制药生产过程中,由于设备的种类非常多,每个设备都有不同的几何形状,所以设备取样点的选择是非常重要的,所选择的取样点必须有很强的代表性,最终取样点结果的合格证明该设备的清洗程序是适用的。

因为在清洁验证过程中主要的目的是证明上批产品的活性成分对下批产品没有造成污染,所以对于有些没有接触到活性成分的设备,我们可以适当地制定其测试项目,并不是所有的测试项目都是一成不变的。

设备清洁验证周期风险评估 (1)

设备清洁验证周期风险评估项目姓名职务日期起草人审核人批准人生效日期分发部门目录1目的2适用范围3依据文件4质量风险管理小组职责5风险评估5.1风险评估过程5.2风险评估(危险分级与筛选)5.3公司设备情况5.4RRF评估表设备验证清洁周期风险评估1目的通过对公司关键生产设备清洁验证周期进行风险评估,对于每种风险产生用可能性(P)和严重性(S)进行估计,以确定设备清洁验证周期。

2适用范围本评估适用于公司设备清洁验证周期。

3依据文件药品生产质量管理规范(2010年修订)质量风险管理规程(SMP-QA-00-005)4质量风险管理小组职责部门职务姓名职务职责质量负责人兼质量受权人组长对风险管理工作负领导责任。

保证给风险管理、实施和评定工作分配的人员是经过培训合格的,保证风险管理工作执行者具有相适应的知识和经验,并负责批准报告。

生产负责人组员负责从设备清洁难易程度、清洁方法等方面对风险进行评价,编制风险管理报告。

质量部经理组员负责审核及收集资料、数据,整理风险评估资料归档。

车间主任组员负责起草与生产设备清洁各个过程进行的分析评估5 风险评估5.1风险评估过程:项目质量风险管理提出——风险识别——风险评估——风险控制——风险交流和通报——风险评估——风险管理活动评价5.2风险评估(危险分级与筛选)5.2.1 原理:5.2.1.1风险识别在设备清洁中出现的清洁不彻底的问题。

5.2.1.2风险分析基于以下信息进行分析:设备类型、材质是否易清洁? 设备管路联接方式是否易清洁?设备清洁剂类型、设备用途及其共用该设备的物料或产品体系是否增加? 清洁、消毒方式、SOP 是否能在清洁验证周期内稳定? 从事该设备清洁、操作的人员是否有太大的流动性或更替?5.2.1.3风险评价 5.2.1.3.1可能性高:经常发生 中:偶尔发生 低:极少发生 5.2.1.3.2严重性高:严重影响到产品质量 中:轻微影响到产品质量 低:基本不影响到产品质量 5.2.3.4综合评价风险评价使用 “低/中/高”的分类和简单的矩阵。

清洁验证风险评估

Meperidine HCl Pentobarbital Na Hydroxychloroquine Sulfate Tartaric Acid Catyl Zephiran Hypaque Na Matenide Acetate Pralidoxime Chloride Primaquine Phosphate Danazol (Steriod) Metolazone Ambenonium Chloride Triene Process Stream A

Hydroxychloroquine Sulfate

Hypaque Na

Primaquine Phosphate Matelazone

Tartaric Acid

Mafenide Acetate

Ambenonium Chloride

1000000

Tox.Risk Ranking <200 mg/kg 200-2000 mg/kg >2000 mg/kg

Meiolazine

Ambenonium Chloride Triene

Process Stream

Solubility

A

Soluable in Water

Solubility Risk

Ranking

Low

B

Soluable in Water

Low

B

Soluable in cold

Low

water

B

--成分单一、制药行业允许的清洗剂 --测定清洗剂的残留 --大宗芳香型(不允许) --根据设备使用的清洗剂类型进行分组

清洗工具

--没有脱落物质 --重要清洗剂变更导致清洁验证重新进行

21/49

清洁验证风险评估

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本报告属原创。

以下为在做本报告中的体会:

1、风险评估不在于形式,如本评估报告可以不用单独成文,也可以

截取部分,纳入清洁验证的验证方案中,作者个人认为更为恰当。

本报告仅仅是由于其用途是为了新建厂房的数个车间的清洁验证统一适用,所以单独成文。

2、由于本人水平有限,感觉在做鱼骨图和FMEA的风险项目时分类

不太清晰,,对于风险项目的评分更有商榷之处,但这已经是经过几稿的结果,实在没有时间和精力进一步加以完善,如有高手指正,不胜感激。

3、实施风险评估的必须前提:必须对工艺有充分的了解!

4、如需转载,请注明作者:云南my999。

谢谢!

一.质量风险评估的目的

2010版GMP第七章“确认与验证”的第一百四十三条规定:“清洁方法应经过验证,证实其清洁的效果,以有效防止污染和交叉污染。

清洁验证应综合考虑设备使用情况、所使用的清洁剂和消毒剂、取样方法和位置以及相应的取样回收率、残留物的性质和限度、残留物检验方法的灵敏度等因素。

”

本报告的目的,就是运用风险管理的工具,全面评估公司新车间的清洁验证,通过质量风险管理方法评估后确定清洁验证中的风险及相应CAPA措施,以确保经过清洁验证证明的清洁方法具有有效性,能够保证不会产生污染与交叉污染。

二 .范围

评估包括生产系统需要清洁所涉及的工艺设备及管道、物料、控制系统、关键设施、环境控制和人员操作。

据此,范围主要是:

•生产系统需要清洁的所有工艺设备及管道。

•物料:包括活性成分、中间体、试剂、辅料、清洁剂等。

•清洁操作时相关的控制系统、关键设施、环境控制:其它辅助设备、公用工程系统(如空调、制水、压缩空气、纯蒸汽系统)等。

•该岗位操作人员的规范操作及培训。

三 .评估方法

进行风险评估所用的方法遵循因果关系图(鱼骨图)以及FMEA技术(失效模式与影响分析),其中FMEA技术包括以下几点。

•风险确认:可能影响产品质量、产量、工艺操作或数据完整性的风险。

•风险判定:包括评估先前确认风险的后果,其基础建立在严重程度、可能性及可探测性上。

•判定标准:根据医药生产的特点和便于确切的评定等级,本次评估将严重程度、发生的可能性和可探测性的评定等级均分为十级。

严重程度的评定等级表(S)

发生的可能性的评定等级表(P)

可探测性的评定等级表(D)

RPN是事件发生的可能性、严重程度和可探测性三者乘积,用来衡量可能的工艺缺陷,以便采取可能的预防措施.

RPN = Severity(严重程度)×Possibility(发生的可能性)×Detection(可探测性)

风险优先数量等级判定

四.通过因果关系图(鱼骨图)找出影响清洁验证效果的因素

1、清洁验证的要求:目测标准、活性成分残留量、清洁剂残留量、微生物污染水平。

2、现在执行的相关质量控制点参数

3、相关设备及管道系统

4、相关控制系统及环境设施

5、人员操作及培训

6、相关取样标准及残留量测定等检验标准

五.失效模式和效果分析(FMEA)

1、对影响清洁验证效果的工艺参数FMEA 分析评估

影响清洁验证效果的工艺参数FMEA 分析评估表

5

2、对中/高风险项目的重新评估

6

改进措施实施后对已经确认的对中/高风险项目的重新评估。

见下表:

对影响清洁验证效果的中/高风险项目采取CAPA措施后重新评估表

7

8

六.本次风险评估结论:

影响清洁验证效果的主要中高风险点存在于人员操作、原辅料和清洁剂残留量以及清洁操作时相关的设备控制系统、环境控制系统、辅助设备等。

在清洁验证中应作为检查监控的重点,将所有中等风险和高风险点作为质量控制点,在验证方案及报告中检查记录。

对所有已知的风险均应采取针对性的CAPA措施:硬件方面,从DQ方面就实现介入,做好IQ、OQ、PQ,通过设备调试优化、加强维护保养来杜绝风险的发生;软件方面,通过参照相关指南来科学制订检验标准,系统制订相关SMP和SOP、加强人员培训和检查监控,以降低清洁验证中的风险。