质量周报表

质量周检表格

已要求电工及时巡检并填写巡检记录

6

吊篮个别后支腿螺栓松动

已进行排查,松动螺栓已紧固到位

整改时效为一周时间,要求各家单位抓紧整改回复。

复查人: 年 月 日

项目名称

标段

施工单位

建设单位

监理单位

复查时间

检查人员

重点检查项

外墙、精装、门窗、地暖、主体结构

序号

问题照片

问题描述

整改描述

整改完成照片

1

3#楼地下室模板堆放点灭火器配备不到位

灭火器已配备到位

2

未做到工完场地清

垃圾已清理,已整改完成

3挤塑板Biblioteka 工后未清理剩余建筑垃圾已清理

4

楼梯间缺少挡脚板

挡脚板已恢复

5

工程部质量、安全工作周报表2020-01-03

填表人:

部门:综合(质量、安全)本周时间:2020年(4月23日——4月30日)下周时间2020年(5月1日——5月7日)

项目名称

本周工作内容汇总

下周预计完成时间

备注

14

15 16 17 18 19 20

工程部质量、安全本周完成及下周工作计划汇报表

填表人:

部门:综合(质量、安全)本周时间:2020年(4月23日——4月30日)下周时间2020年(5月1日——5月7日)

工程部质量、安全本周完成及下周工作计划汇报表

填表人:

部门:综合(质量、安全)本周时间:2020年(4月23日——4月30日)下周时间2020年(5月1日——5月7日)

项目名称

本周工作内容汇总

下周预计完成时间

备注

1、联系单汇总已送到设计单位

(已和设计对接,目前正在出通知

单,下午变更单及变更图发给总院

1

主组织各单位进行验收。

2

3 4 5 6ຫໍສະໝຸດ 7工程部质量、安全本周完成及下周工作计划汇报表

填表人:

部门:综合(质量、安全)本周时间:2020年(4月23日——4月30日)下周时间2020年(5月1日——5月7日)

项目名称

本周工作内容汇总

下周预计完成时间

检验质量周报表

检验质量周报表

检验质量周统计表2013年 1 月 7 日至 2013 年 1 月

注:不良品产生原因:焊接主要为尺寸公差超标、产品外观保护不到位,预防措施:

员工不遵守焊接工艺要求,操作粗心大意

机加不良品原因主要为操作者粗心大意。

预防措施

外协不良品主要普遍表现在表面处理不过关。

部分制件尺寸配合精度不足

2013年 1 月 14 日至 2013 年 1 月

焊接主要为尺寸公差超标、产品外观保护不到位,员工个人识图能力差,未按规定自检,导致错误加工,修改后影响产品质量与外观。

机加不良本周主要为制件毛刺等细节问题,采取制程跟踪控制措施加以改进。

外协不良品主要普遍表现在表面处理,ZX45纸包机106件制件表面处理不合格,返供应商处理完毕。

要求采购提请供应商加强表面处理

本周总体质量情况相比上周略有提升,主要质量控制点为焊接车间。

1 月 1

2 日

1 月 19日。

2008-0-0质量周报表(新格式)

6.文件控制情况:

7.记录控制情况:

8.不符合项及纠正、预防措施:不符合项报告。

9.顾客需求和抱怨:

下周质量计划

1.质量活动计划

2.质量检验计划

说明:本表作为外部文件须严格审批;统计截至时间为每周五下午下班;责任单位及时上传PAP电子文档,文件代码0110,主题词:质量周报,分发至工程公司、监理公司;也用作质量周例会汇报材料。文件名统一为模板文件格式,格式内容不得随意删减。附件要与主表关联处理。

3、样板工程实施情况

4、对标管理项目实施情况

本周内页资料情况

(列项)

1.一周保证资料综合台帐:本项指一周内所发生的各类试验报告、检验报告、评定报告、重要验收项目的报验、验收签证(附每周各项保证资料汇总清单来说明)。资料管理运行方式个单位自定。各单位需在一个月以内添加到专项质保资料台帐里。

2.一周施工记录综合台帐:本项只填写当周内产生的施工记录(附每周各项施工记录汇总清单来说明)。

3.开工报告、施工方案、质量项目划分表报验、技术交底、工序交接清单:本项只填写当周内产生的。

4.特殊过程控制项目清单:一周内发生的特殊过程和控制过程描述。

5.强制性条文执行监督情况:条款号及监督情况记录

本周质量活动情况

(列项)

1.质量培训情况:培训内容、培训效果。

2.重大质量活动情况:如监检、联合检查、技术监督。

2008-0-0质量周报表

填报单位:填报人:审核人:批准人:

上周提出问题的落实情况

1.上周质量会议提出的质量问题的整改说明:

2.上周质量整改单、监理工程师通知单提出问题的整改说明:

3.上周布置质量工作的完成情况说明:

质量周报表(模板)1-5

数量

不合格数量

不合格原因分析

处置情况

纠正措施实施

正极板

废品

废品

负极板

废品

电池

废品

清扫极板表面

废品

产成品

品名

规格

批次

数量

不合格数量

不合格原因分析

处置情况

纠正措施实施

成品电池

三、工序检查、抽查情况

级别

工序控制点

关键指标

计划抽查批次/抽查批次

完成情况

不合格原因分析

纠正措施实施

公司级

厂级

装配线控制参数

电池外观尺寸

单位:内蒙古稀奥科镍氢动力电池有限公司期间:2014.12.29-2015.1.5

一、原辅料质量情况

主要原料

规格

重量/批数

抽检数量

合格批数

不合格批数

不合格原因

处置

球镍

未检

泡沫镍

未检

贮氢合金粉

未检

钢带

未检

隔膜

未检

钢壳

未检

二、工序产品、产成品质量情况,以及不合格原因分析及纠正措施实施情况

工序产品

品名

规格

1次/批

符合标准

化成制度、温度

电池容量

1次/批

符合标准

其它

日常工序质量检查情况

1.工艺执行方面

各工序均按工艺参数执行生产,未出现异常

2.记录和标识

记录完整,详细

标识清晰,规范

3.产品在线质量

符合巡检标准

四、内外部质量异议及处理情况

投诉客户

日期

投诉内容

原因分析

对策

处置

无

--ቤተ መጻሕፍቲ ባይዱ

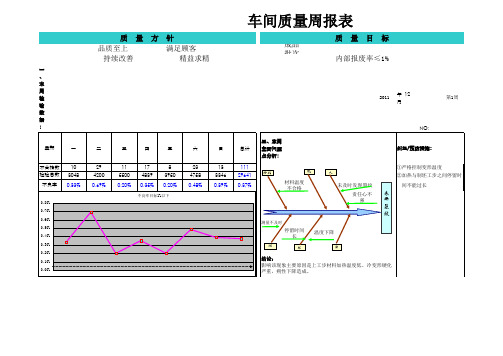

项目质量技术周报表

项目质量技术周报表一、项目进展本周,项目组共完成以下任务:•完成了模块A的功能设计,开始进行功能实现;•对模块B进行了代码重构和优化;•在测试环境中完成了对模块C的系统测试,并修复了发现的bug;•对项目进行了质量评估和风险分析,制定了相应的风险应对策略。

二、质量评估本周,我们进行了全面的质量评估,主要包括以下内容:1. 代码质量评估我们利用静态代码分析工具对项目中的代码进行了分析和评估。

结果显示,项目中有部分代码存在一些问题,主要包括:•存在过多的冗余代码;•代码可读性较差;•存在潜在的安全漏洞。

针对这些问题,我们制定了相应的改进措施,进行了代码重构和优化。

2. 测试质量评估我们对测试用例进行了检查和评估,发现测试用例存在一些不足之处,主要包括:•测试用例覆盖范围不够全面;•测试用例设计不够合理;•测试用例存在重复和冗余部分。

针对这些问题,我们重新设计和编写了测试用例,并完善了测试用例执行的流程和规范。

3. 文档质量评估我们对项目中的文档进行了检查和评估,发现文档存在一些不足之处,主要包括:•文档内容不够详细和准确;•文档格式不够规范和清晰。

针对这些问题,我们重新编写了文档内容,并优化了文档格式。

三、风险应对措施在项目质量评估的基础上,我们对项目中的风险进行了分析和评估。

根据风险评估结果,我们制定了相应的风险应对措施,主要包括:•针对代码质量存在的问题,制定相应的代码优化和重构计划,改善代码质量;•针对测试质量存在的问题,完善测试用例和测试流程,提高测试效率和覆盖率;•针对文档质量存在的问题,制定相应的文档编写规范和流程,提高文档质量和规范化程度。

四、技术创新在项目实施过程中,我们发现一些可以优化和改进的技术,并进行了尝试和实践。

主要包括:•引入了一些新的开源工具,如虚拟化技术和容器技术,为项目的部署和运维提供了更加灵活和高效的方案;•创新了一些技术实现方法,如分布式计算和云计算技术,提高了项目的处理能力和响应速度。

品质周报表

本部门总人 主管 事务

7人

1人

人

备注:本周有人因病请假

二、进料状况:

进料总件数

不合格件数

品质部周报表

QE 检查员 本周出勤 出勤率

人

人

人

不良率

不良原因

本周加班工时

三、检查状况:

NO

项目

抽检(批)数

不合格(批)数 不良率

1 绳带巡回检查

2 织带巡回检查

3 包装巡回检查

4 包装出货检查

5 注塑巡回检查

15

45%

4

5

41% 27% 32%

不良原因

抽纱 断纱 起毛 脏点 脏污

打伤压伤 折带 毛边 空头

起毛 边不平 折带

6

五、客诉处理状况:

NO .

客户及不良现象规格

1

2

3

4

5

6

不良原因

改善对策

责任单位

六、下周工作计划:

NO .

内容

完成方式

1

2

3

4

5

6

7

8

9

责任人 预计完成日期

实际完成日期 完成情况2包装不良划分图

NO .

不良现象 不良数量 所占比率

责任单 位

1 打伤压伤 5

30%

折带

6

24%

2 毛边

4

40%

3 空头

10

30%

4

5

6

4.3手工不良划分图

NO .

不良现象 不良数量 所占比率

责任单 位

0% 0%

40% 20% 24%

16%

1 起毛

质量周检、月检表单

施工阶段:记录人:

项目名称: 检查时间:

序号内容检查情况(可多选)备注

1项目经理是否参与主持质量月

检

□是 □否

2现场存在施工的分包单位负责

人是否到齐

□是 □否

3施工区域是否全覆盖检查□是 □否

4现场是否存在较大质量隐患□渗漏 □空鼓 □开裂□其他 □无

5现场是否存在重大质量问题□渗漏 □空鼓 □开裂□其他 □无

7现场正在施工区域作业面质量

是否符合要求

□是 □否

8各区域原材料、半成品、成品

保护是否执行到位

□是 □否

9上周周检质量问题是否已整改

到位

□是 □否

检查发现问题

1、

2、

3、

4、

5、

6、

7、

8、

现场检查情况整体评分责任人签字确认

序号姓名单位序号姓名单位120

221

322

423

524

625

726

827

928

1029

1130

1231

1332

1433

1534

1635

1736

1837

1938。

品质部周报表

此单责任部门 未返回品质部

不合格原因分析

检验结果

原因分析 配,电池容量不够 任部门改善状况

QA满意否

92

100

200 2659.9 292.1 91.5

100

不合格原因分析

2、本周鉴定

与周期检验完

批次

型号

检验类型

检验项目

检验结果

3、本周其它 检验项目测试

部门

型号

OQC

工程研发

退货检测

库存成品 4、客户投诉 处理

客户代码

电池型号

送检批次

完成批次

检验合格 率

7

7 57.1

15

15

2

不合格原因分析 电池组电压不匹配,电池容量不够

投诉原因

是否回复 责任部门

责任部门改善状况

5、内部改善 行动跟踪情况 事件部门及时

间

现象描述

实际原因

责任部门

责任部门改善措施及 实施结果

一车间

负极片严重偏轻

刀口跳动 员工自检不到位

一车间

开会商论未有结果

包装车间

085065A-2S充放电循环后 电压不一致电压偏低不良

率超过警戒值

电池自放电大 研发部

1、本周逐批 检验电池品质

批次

型号

L-11 L14 L15 D-06

085065A 085065A 085065A 085065A

QE品质周报

抽检数

容量平均 值

平台时间

平台率

容量合格 率

200 2539.8 291.8 95.4

100

200 2541.6 286.7 93.7

100

200 2647.4 291.4

质量周报表

序 号

不良项目

1

表面裂纹

2

叠料

3 局部充填不足

4

轴线弯曲

5

欠压

6

龟裂

7

碰伤

8

其它

合计

严重,朔性下降造成。

不良数 (件)

51

13 3 8 3 2 16 15 111

占不良数 累计比率 100 比率(%) (%)

90

100% 90%

45.9% 45.9% 80

80%

70

70%

11.7%

57.7%

60 51

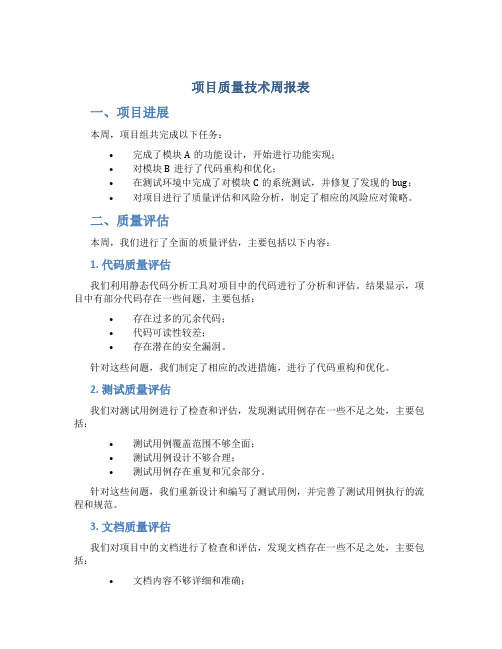

车间质量周报表

质量方针

品质至上 持续改善

满足顾客 精益求精

一 、 本 周 检 验 数 据 :

星期

一

二

三

四

五

六

日

总计

不合格数 检验总数

不良率

10 3048

0.33%

29 4200

0.69%

11 5500

0.20%

17 4839

0.35%

8 3950

0.20%

01.080% 0.970%

8 0.60%

7 0.50%

0.640%

0.530%

0.420% 0.310%

2 0.00%

2

4 68

不良率目标1%以下

10 12 14 16 18 20 22 24 26 28

23 4758

0.48%

13 3346

0.39%

111 29641

0.37%

38 40 42 44 46 48

成品 批次

质量目标 内部报废率≤1%

2011 年 12 月

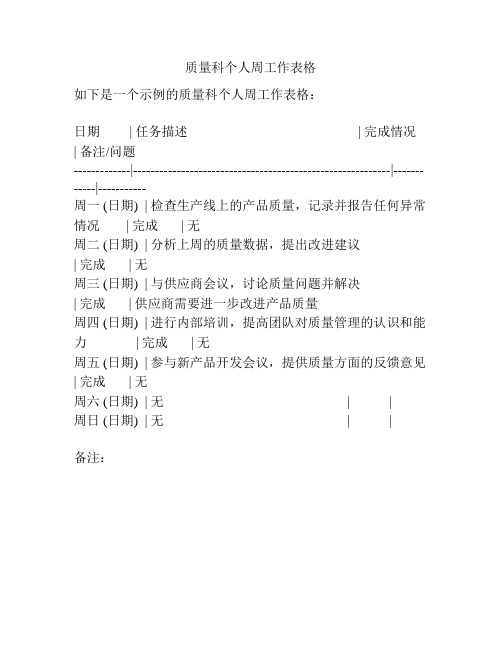

质量科个人周工作表格

质量科个人周工作表格

如下是一个示例的质量科个人周工作表格:

日期 | 任务描述 | 完成情况| 备注/问题

-------------|-----------------------------------------------------------|------------|-----------

周一 (日期) | 检查生产线上的产品质量,记录并报告任何异常情况 | 完成 | 无

周二 (日期) | 分析上周的质量数据,提出改进建议

| 完成 | 无

周三 (日期) | 与供应商会议,讨论质量问题并解决

| 完成 | 供应商需要进一步改进产品质量

周四 (日期) | 进行内部培训,提高团队对质量管理的认识和能力 | 完成 | 无

周五 (日期) | 参与新产品开发会议,提供质量方面的反馈意见| 完成 | 无

周六 (日期) | 无 | |

周日 (日期) | 无 | |

备注:。

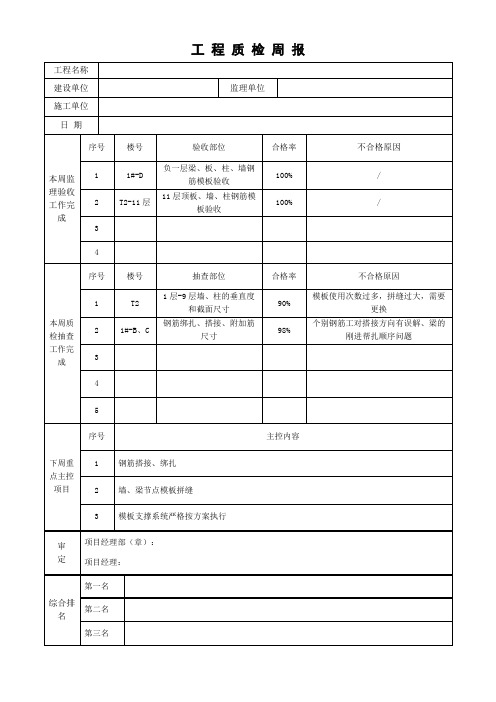

工程质检周报表模版

模板使用次数过多,拼缝过大,需要更换

2

1#-B、C

钢筋绑扎、搭接、附加筋尺寸

98%

个别钢筋工对搭接方向有误解、梁的刚进帮扎顺序问题

3

4

5

下周重点主控项目

序号

主控内容

1

钢筋搭接、绑扎

2

墙、梁节点模板拼缝

3

模板支撑系统严格按方案执行

审

定

项目经理部(章):项Biblioteka 经理:综合排名第一名

第二名

第三名

工 程 质 检 周 报

工程名称

建设单位

监理单位

施工单位

日 期

本周监理验收工作完成

序号

楼号

验收部位

合格率

不合格原因

1

1#-D

负一层梁、板、柱、墙钢筋模板验收

100%

/

2

T2-11层

11层顶板、墙、柱钢筋模板验收

100%

/

3

4

本周质检抽查工作完成

序号

楼号

抽查部位

合格率

不合格原因

1

T2

1层-9层墙、柱的垂直度和截面尺寸

质量周报模版

机加班, 12月第 机加班机, 1表加2面月班班第, 1,21月2月第第 铆焊2周班, ,9182.4月7%第 铆3焊周班, 9,941.周452周1月,%铆9,第81焊.090班0.%0,01%2月第

2周, 95.80% 3周, 96.75%4周, 94.71%

铆焊班, 12月第

Page 14

3.1 典型质量问题统计

序 号

质量问题/件数

发生单位 责任单位 处理措施/结果

备注

1

2

3

4

5

6

Page 15

3.2 典型质量问题分析

分析: 1、分析质量问题原因 2、纠正/纠正、预防措施的制定及结果跟踪 3、典型质量问题需附图

Page 16

1 产品出入库情况汇报 2 质量指标统计与分析 3 典型质量问题统计与分析 4 质量改善措施/计划

Page 6

2.1.2 供方品质KPI指标分析

分析: 1、形成外购物资主要质量问题(TOP3)及对应供应商分布图或表格; 2、形成外协物资质量问题及对应供应商分布图或表格; 3、汇报主要外购/外协质量问题处理方法,结果。

Page 7

2.2.1 制造品质KPI

合格率

生产工序一次交检合格率

机加班, 12月第 表面1班周,, 1929月.47第%

XX分公司质量周报

(XX月XX日--XX月XX日)

编 制: 审 核: 批 准:

质量安全部

XXXX年XX月XX日

整理课件

1

1 产品出入库情况汇报 2 质量指标统计与分析 3 典型质量问题统计与分析 4 质量改善措施/计划

Page 2

1 产品出入库情况汇报 2 质量指标统计与分析 3 典型质量问题统计与分析 4 质量改善措施/计划

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发生时间 2012-2-12 发生部位 吊耳铆钉

铆歪有缝隙

生产车间 生产班组 问题描述 问题分析

车架

车型

修整组

数量

双眼皮 连接板与纵梁孔配合误差。

NX4-K 2

发生时间 2012-2-14 发生部位 前纵梁

生产车间 生产班组 问题描述 问题分析

车架 铆接组 铆钉多铆 工人看错图纸

车型 数量

TDY 1

发生时间 2012-2-16 发生部位 纵梁

生产车间 生产班组 问题描述 责任人

车架 6608

补孔未打磨 工人漏磨

车型 数量

C62-A 2

发生时间 2012-2-16 发生部位 纵梁

生产车间 生产工位 问题描述 问题分析

车架 铆接组

铆钉铆歪

1螺栓有点干涉

车型 数量

XN4-K 1

发生时间 2012-2-17 发生部位 纵梁

连接板与纵梁孔配合 误差

1.加工人员看错图纸

4

6608线

C62-A

5

铆接组

XN4-K

6

描孔组

XN4-K

补孔未打磨 铆钉铆歪 第六横梁连接板装错

2 .16 2 .17 2 .17

工人漏磨 螺栓有点干涉 在折弯时发生误差

生产部门 生产班组 问题描述 问题分析

车架

车型

J9A

6608 吊耳铆钉铆歪

数量

1

吊耳孔与纵梁孔有误差,扩孔是斜孔

本周质量状况: 一.质量活动 二.内部质量统计 三.外部质量投诉

二、内部质量统计

本期车架过程检验清单(2.12-2.18)

序号 工段名称 产品型号

缺陷描述

日 期 责任人

问题分析

1

6608

J9A

2

修整组

XN4-K

3

铆接组

TDY

吊耳铆钉铆歪 双眼皮 铆钉多铆

2 .12 2 .14 2 .16

吊耳孔与纵梁孔有误差, 扩孔是斜孔

生产车间 生产工位 问题描述 问题分析

车架 描孔组

第六横梁连接板装错

1.在折弯时发生误差

车型 数量

XN4-K 1

发生时间 2012-2-17 发生部位 横梁连接板

三、外部质量投诉

序 号

问题描述ቤተ መጻሕፍቲ ባይዱ

1 P0Z-A中段外伸牛腿角度不对

2 P0A-A左第二吊耳装错

3

XN4-K第六横梁左连接板装错

发生时间 2月15日 2月17日 2月17日

客户名 称

投诉情况

备注

金龙

现场整改

金龙

质量整改

金龙

返厂整改