汽车电子电器产品开发流程

aecq 标准

aecq 标准AECQ标准是汽车电子电器行业领域内的一种重要的质量管理体系标准,它包含了一系列制定和执行指南,旨在确保汽车电子电器产品的质量、安全和可靠性。

本文将围绕AECQ标准展开解析,分步骤阐述它的内容与实施。

第一步:制定AECQ标准的目的AECQ标准的制定是为了满足汽车电子电器产品市场对质量、安全和可靠性方面的要求。

早期,汽车电子电器产品市场上普遍存在着各种不合格产品,这种局面严重危及了消费者的安全,而AECQ标准的推出则使得厂商、供应商和相关企业都能够有一个统一的参照标准,以确保产品质量、安全和可靠性。

第二步:内容与实施AECQ标准的具体内容包括了制定和执行各种指南与规范,包括产品设计、制造、测试和验证等各个方面,其中包括了以下几个方面:1. 产品设计:汽车电子电器产品的设计需要遵循一定的规范,并且需要进行可靠性设计和分析,以确保产品的稳定性和可靠性。

2. 制造:制造过程需要遵循一定的流程,而且需要进行严格的质量控制。

此外,制造过程中还需要对物料进行检验,以防止有不合格物料进入到产品中。

3. 测试:测试是进行质量控制的一个重要环节,需要对产品的各项性能及其可靠性进行严格测试和评估。

测试内容包括产品的传导性、电容、电感、功率和电阻等。

4. 验证:验证是对产品或系统性能的评估和确认,它需要对相应的产品进行验证,并根据相关标准进行测试检验,以确保汽车电子电器产品的质量、安全和可靠性。

第三步:AECQ标准的应用范围AECQ标准主要适用于汽车电子电器产品的设计、制造、测试和验证过程。

该标准主要适用于汽车供应商、OEM制造商和其他相关企业,以确保产品符合市场的质量、安全和可靠性标准。

第四步:AECQ标准对汽车电子电器行业的意义AECQ标准对于汽车电子电器行业发展具有重要意义。

它能为汽车电子电器制造商提供一个质量标准,有助于提高产品的质量和可靠性,使得消费者能够使用更加安全放心的产品。

此外,AECQ标准还能促进汽车电子电器产业的健康发展,促进企业之间的竞争与合作。

解析新能源电动汽车电子电气架构设计

解析新能源电动汽车电子电气架构设计摘要:本文研究选择某新能源电动汽车电子电气架构设计实例作为研究对象,从需求、功能、物力、网络系统、系统等五个方面对新能源电动汽车电子电气架构设计进行分析,并详细描述了其中的核心要素和关键流程。

在新能源电动汽车产品开发过程中,通过设计电气电气架构,将目标群体需求、产品需求进行需求规范和需求管理,以实现新能源电动汽车控制,满足市场对新能源电动汽车的实际需求。

关键词:新能源电动汽车;电子电气架构;设计0引言我国公路建设事业的迅猛发展使得人们在新能源电动汽车行业中对于电子电器架构设计的人性化、舒适化和安全性要求越来越高。

新能源电动汽车的电子电气架构设计工作量非常之大,涉及软件、硬件等多方面的理论知识,其开发周期也逐渐变得更长。

因此,为了适应市场需要,有必要对新能源电动汽车电子电气架构开发设计流程进行详细解析。

1电子电气架构设计流程新能源电动车产品开发通常需要对电子电气架构设计进行可行性分析,通过市场调研的方式确定销售对象、车型、市场等有关信息,进而生成相关配置表以及电动车性能指标VTS,待产品开发申请审核通过之后,这部分调研内容就可以作为产品初始市场需求参考。

研发设计部门就可以根据调研结果,对新能源汽车的电子电气架构进行设计。

如图1所示,本文所设计的架构主要涉及,功能需求、逻辑功能、网络设计、原理设计以及线束设计等五个方面。

图1 新能源汽车电子电气架构模型设计流程(1)功能需求设计。

主要由3个部分组成,分别是需求、配置以及功能网络,如图2所示。

需求层是对电气架构的实际需求进行描述,从而实现架构的各种功能,也是新能源汽车架构设计的初始点;配置层更多的是客户对车辆配置的关注情况,并获取新能源汽车市场的信息;功能网络层主要是对系统内部功能进行描述,这就包含了系统内部的相互关系,功能需求是对新能源汽车电子电气架构设计目标的定义。

图2 功能需求(2)功能逻辑设计。

该层主要对系统中各功能模块的关系进行描述,如框架结构和模块接口之间的关系。

功能安全标准ISO26262在汽车电子电器开发中的应用

功能安全标准ISO26262在汽车电子电器开发中的应用卢静【摘要】功能安全标准ISO26262是汽车业界继品质和环境后,专门面向电子电器部件安全性的国际标准.欧美和韩日厂商在该领域已经有了较深的积累,而我国的厂商在该领域还处于摸索阶段.本文论述了ISO26262标准指定的背景,该标准的核心的功能安全级别ASIL的推导过程,以及标准对不同ASIL等级的系统的方法要求.【期刊名称】《电子世界》【年(卷),期】2016(000)020【总页数】2页(P124-125)【关键词】功能安全;ISO26262;汽车电子电器【作者】卢静【作者单位】南京航空航天大学金城学院车辆工程系【正文语种】中文本文介绍了功能安全标准ISO26262的制定背景和主要内容,从核心内容的功能安全管理、过程管理和支持过程三个方面分别进行了论述。

在此基础上,对功能安全等级ASIL的推导方法,以及标准对不同ASIL等级的指导方法进行了深入的论述和举例说明。

从汽车行业规格的历史动向上可以看出,继品质和环境后,安全成为汽车行业第三个标准要求。

ISO26262建立在电子电气及可编程器件功能安全基本标准IEC61508之上,专门为汽车行业定制,用于汽车行业中特定的电气器件、电子设备、可编程电子器件等专门用于汽车领域的部件,旨在提高汽车电子、电气产品功能安全的国际标准。

[1]ISO26262从2005年起正式开始制定,于2011年11月正式颁布,成为国际标准。

功能安全标准ISO26262适用于安装在最大总质量不超过3.5吨的量产乘用车上的包含一个或多个电子电器系统的与安全相关的系统。

而特殊用途车辆(例如为残疾驾驶者设计的车辆)不包含在适用范围内。

[2]预计在2018年将发布下一代功能安全标准,届时商用车和摩托车也很有可能被定义在适用范围内。

中国也正在积极进行相应国标的制定,目前意见征求稿已经公开,预计2016年末将正式发布相应的道路测量功能安全国家标准。

汽车产品设计开发流程

汽车产品设计开发流程汽车产品设计开发流程Product Development Procedure许妮2009-12前言中国汽车市场已经成为全球发展最快的市场。

整车企业间的竞争日趋激烈3>.面对激烈的市场竞争,各国汽车企业都在认真研究怎样才能在最短的时间内,把高质量、低成本的产品推向瞬息万变的市场,满足顾客的需求和赢得市场竞争的胜利。

自主品牌轿车要赢得市场,必须推出安全、可靠、美观大方、舒适、适应中国的高品质车。

汽车产品的研发是一项系统而复杂的工程。

它的开发流程包括创意、造型、设计、工程分析、样车实验、工装设计及加工、调试、生产、装配等工作。

为达到我们的目标,就必需要建立具有竞争力的产品开发管理流程,发挥团队合作精神.课程的目的Course Objectives帮助学员了解:国际通用的汽车开发流程供应商的选择与管理产品设计和生产过程的质量管理。

产品开发流程Product Development Procedure轿车开发五个阶段一、前期开发形成产品战略意向二、概念设计和可行性研究阶段三、产品设计阶段四、产品验证阶段五、定型生产阶段一、前期开发形成产品战略意向Kick Off前期研究启动市场调研筹划(Program Commencement)决策者必须有确定的目标调研人员作市场调研整个汽车市场的现状、发展趋势、经济、文化、宏观1/31页经济现状、公路交通概况、汽车产业现状等市场情况(价格经销商新车销售,二手车,进口车情况) 汽车发展规划及相关政策* 汽车进口手续,我国汽车产品,当地主要经销商二、概念设计和可行性研究阶段Concept Design andFeasibility Study造型开发(Styling)CAD 数模建立CAE 可行性分析概念设计和可行性研究阶段开发周期(Timing ):新车开发一般都是32个月或36个月(平台开发)。

整车开发(包括底盘的)厂家上市周期其中设计冻结周期 hoda 22月 18月 toyota 38月15月 nissan28月 19月 renault 49月 26月 mazda 38月 18月 DC 39月 28月 GM36月 30月三、产品设计阶段Product Design详细设计( Detail Design)车身(Body)底盘 (Chassis)动力总成(Powertrain)电子电器 (8>EE)仿真 (CAE)工艺的同步工程(Process Simultaneous Engineering) 产品设计阶段Detail Design车身(,,,,)1. 材料:车身专用钢板具有深拉延时不易产生裂纹的特点。

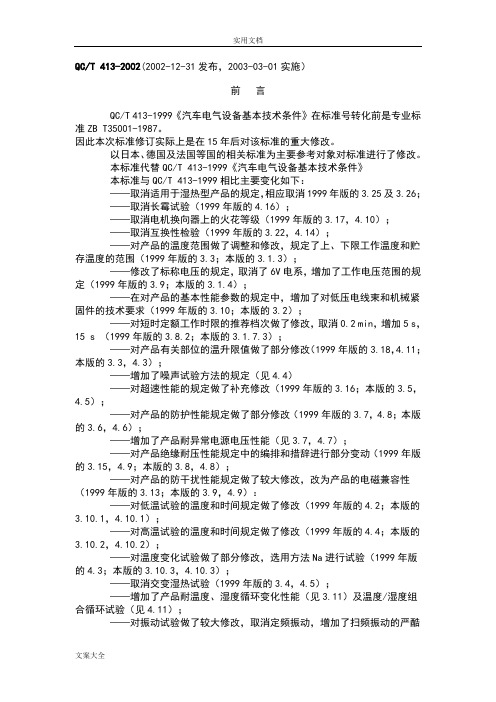

QCT413-2002汽车电气设备基本技术条件

QC/T 413-2002(2002-12-31发布,2003-03-01实施)前言QC/T 413-1999《汽车电气设备基本技术条件》在标准号转化前是专业标准ZB T35001-1987。

因此本次标准修订实际上是在15年后对该标准的重大修改。

以日本、德国及法国等国的相关标准为主要参考对象对标准进行了修改。

本标准代替QC/T 413-1999《汽车电气设备基本技术条件》本标准与QC/T 413-1999相比主要变化如下:——取消适用于湿热型产品的规定,相应取消1999年版的3.25及3.26;——取消长霉试验(1999年版的4.16);——取消电机换向器上的火花等级(1999年版的3.17,4.10);——取消互换性检验(1999年版的3.22,4.14);——对产品的温度范围做了调整和修改,规定了上、下限工作温度和贮存温度的范围(1999年版的3.3;本版的3.1.3);——修改了标称电压的规定,取消了6V电系,增加了工作电压范围的规定(1999年版的3.9;本版的3.1.4);——在对产品的基本性能参数的规定中,增加了对低压电线束和机械紧固件的技术要求(1999年版的3.10;本版的3.2);——对短时定额工作时限的推荐档次做了修改,取消0.2 min,增加5 s,15 s (1999年版的3.8.2;本版的3.1.7.3);——对产品有关部位的温升限值做了部分修改(1999年版的3.18,4.11;本版的3.3,4.3);——增加了噪声试验方法的规定(见4.4)——对超速性能的规定做了补充修改(1999年版的3.16;本版的3.5,4.5);——对产品的防护性能规定做了部分修改(1999年版的3.7,4.8;本版的3.6,4.6);——增加了产品耐异常电源电压性能(见3.7,4.7);——对产品绝缘耐压性能规定中的编排和措辞进行部分变动(1999年版的3.15,4.9;本版的3.8,4.8);——对产品的防干扰性能规定做了较大修改,改为产品的电磁兼容性(1999年版的3.13;本版的3.9,4.9):——对低温试验的温度和时间规定做了修改(1999年版的4.2;本版的3.10.1,4.10.1);——对高温试验的温度和时间规定做了修改(1999年版的4.4;本版的3.10.2,4.10.2);——对温度变化试验做了部分修改,选用方法Na进行试验(1999年版的4.3;本版的3.10.3,4.10.3);——取消交变湿热试验(1999年版的3.4,4.5);——增加了产品耐温度、湿度循环变化性能(见3.11)及温度/湿度组合循环试验(见4.11);——对振动试验做了较大修改,取消定频振动,增加了扫频振动的严酷度(1999年版的3.6,4.7;本版的3.12,4.12);——增加了盐雾试验的严酷度(1999年版的3.5,4.6;本版的3.13.4.13);——增加了产品耐工业溶剂性能(见3.14.4.14);——对产品表面防护性能的内容和编排做了部分修改(1999年版的3.19,3.20,3.21,4.12;4.13;本版的3.15,4.15);——产品的贮存期由1年改为2年(1999年版的3.23;本版的6.3);——对产品通用试验条件的内容和编排做了修改(1999年版的4.1;本版的4.1);——增加了性能参数检测的规定(本版的4.2);——提高了产品合格质量水平的规定(1999年版的5.4b;本版的5.4;——做型式试验的样品数量由3组9台改为4组12台,并对试验分组和项目顺序进行了修改(1999年版的5.6;本版的5.5.2);——对产品的标志(产品标志和包装标志)应包括的内容按GB/T 1.1和国家有关规定进行了补充和修改(1999年版的6.1、6.5;本版的6.1);——明确规定产品的贮存和保管应符合QC/T 238《汽车零部件的贮存和保管》的有关规定(1999年版的6.7;本版的6.3);对标准中有关内容的说明:连续定额是制造厂对产品所规定的可以作长期运行的负载和条件,短时定额是制造厂对产品所规定的可以作短时运行的负载、时间和条件。

基于ISO 26262的纯电动公交车VCU安全分析与设计

基于ISO 26262的纯电动公交车VCU安全分析与设计张佳骥; 李强; 王彦波; 吴学强【期刊名称】《《汽车电器》》【年(卷),期】2019(000)010【总页数】4页(P13-16)【关键词】ISO 26262; 功能安全; 纯电动公交车; VCU【作者】张佳骥; 李强; 王彦波; 吴学强【作者单位】潍柴动力股份有限公司新科技研究院山东潍坊261000【正文语种】中文【中图分类】U469.7随着汽车电气化、智能化趋势的发展,现代汽车上的电子设备、控制器等电子电气系统数量越来越多,功能也越来越复杂,因电子电气系统失效而导致的安全风险问题日益严峻。

ISO 26262功能安全标准是由ISO国际标准化组织联合IEC国际电工协会共同制定的,目标是最大程度上减少安全风险,提高车辆电子电气系统的安全性。

整车控制器(VCU)是整车控制的核心,通过CAN总线与电池管理系统(BMS),电机控制器(MCU)等控制器进行信息交互,来进行多系统协调控制。

因此VCU的功能与整车的功能安全十分相关。

为提高整车的功能安全,本文基于ISO 26262标准,对纯电动公交车VCU进行安全分析与设计。

1 道路车辆功能安全标准ISO 26262ISO 26262功能安全标准于2011年发布第一版,2018年发布第二版,是针对汽车电子电气系统,为减少安全风险,提高车辆安全性而制定。

ISO 26262提供了车辆电子电气系统的功能安全开发流程,并规定了汽车电子电气系统的安全生命周期:概念阶段、产品开发阶段-系统层、产品开发阶段-硬件层、产品开发阶段-软件层、生产发布之后。

安全生命周期如图1所示。

2 概念阶段2.1 相关项定义相关项定义要给出详细的项目定义,明确相关项的要求,从而对相关项有足够的理解,能够指导后续工作。

内容包括相关项的功能性需求、非功能性需求、法规要求等。

纯电动汽车VCU作为整车控制的核心,通过CAN总线与电池管理系统(BMS)、电机控制器(MCU)进行信息交互。

汽车电子电器件成本分析课件

51

四、成本计算实例

电子类产品,一般采用竞品、行业、不同供方价格比对

52

五、成本计算实例---气囊控制器

53

三项费用:

管理费用审核:管理费用以供方上年度财务报表的费用率计 算,一般在3%—10%之间,合资企业费用率水平一般较 高,国有企业次之,私营企业费用率最低;

1、原材料(PC、PP-T20、BMC、主要辅材) 2、外购件(灯泡、透镜组、调光电机、线束) 3、模具工装(注塑模具、布胶压合工装、布胶机械人、调光设备、气密设备 、总成检具)

34

2、外购件(灯泡、透镜组、调光电机、线束)

35

3、模具工装(注塑模具、布胶压合工装、布胶机械人、调光设备、气密设 备、总成检具)

缺点: 热变形温度较低, 可燃,耐候性较差,

应用范围:尾灯壳、

室内控制器外壳

15

ABS的市场价格

16

3.PC简介

中文名称:聚碳酸酯 英文名称:

Polycarbonate

应用范围:前灯罩 等

优点: 优异的电绝缘性、

延伸性、尺寸稳定性及耐化 学腐蚀性,较高的强度、耐 热性和耐寒性;

具有自熄、阻燃、 无毒、可着色优点

48

加工费用核定:

以上三项核定清楚后,燃动费用就可以计 算了:

燃动费用=设备额定功率*设备加工时

间*电费* 0.7

49

④设备操作人数

现场核定时,闲杂人等不要计入(学徒、 搬运工等) 仅为设备的操作人员; 一般情况,根据其公司的管理水平,一台 设备操作人员1-2人;来自50⑤操作人员的基本工资

操作人员工资,根据操作人员的岗位及地 区划分,核价时可核定其上一年度工资性 支出,及在厂人员,即可计算;

汽车电气和电子部件 通用试验要求 04.1045-2008

1) Q/SQR汽车电气和电子部件 通用试验要求1)奇瑞汽车股份有限公司 发布Q/SQR.04.1045-2008前 言本标准规定了奇瑞汽车股份有限公司所生产汽车上的电气电子系统/部件的通用试验要求。

它作为每个电气电子系统/部件的具体技术规范或技术要求的基础,为产品的开发,认可及质量检验提供基础试验检验依据。

本标准在格式和内容的编排上均符合GB/T1.1-2000和GB/T1.2-2002的规定。

本标准由奇瑞汽车股份有限公司电器标准化技术委员会提出。

本标准由奇瑞汽车股份有限公司汽车工程研究院标准管理科归口。

本标准起草单位:试验技术中心、乘用车工程研究一院。

本标准主要起草人:王金成、陆云峰、朱礼铭、董明。

汽车电气和电子部件通用试验要求1 范围本标准规定了奇瑞汽车的电气电子系统/部件的通用试验要求。

在使用该标准时,须结合具体系统/部件的技术特征,结构,安装位置等,根据表1选取试验项目或变更试验要求,并体现在具体的技术规范或图纸中。

按照优先级顺序,从高到低依次为产品图纸、系统/部件的技术规范、本标准。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2423.4 电工电子产品基本环境试验规程试验Db:交变湿热试验方法Q/SQR.04.030 车用低压电线束技术条件Q/SQR.04.095 塑料、织物氙弧灯连续照射试验Q/SQR.04.748 车辆电器电子零部件EMC试验方法及其要求Q/SQR.04.935 车用电线束插接器DIN 40 050-9 Road vehicles-Degrees of Protection(IP Code)-Protection against foreign objects,water and access Electrical equipment3 术语、定义和符号下列术语、定义和符号适用于本标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计的可制造和可装配性分析,并与设计部门达成

一致意见;备件可维修性分析完成;验证样件制

造图纸、规范、工程文件已经下发完成。

标志物 数字样车 (核查评审报告)

AERI

EE

11

节点编号 P4 节点名称 产品设计验证完成

节点定义

按DVP&R设计验证样车已完成规定的试验项目, 发现的问题已查明原因,产品更改方案获得批准。

AERI

EE

9

节点编号 P2 节点名称 项目工程启动

项目组织机构成立、项目网计划制定、项目目标

框架建立,项目策划完成;内外油泥模型已经冻

节点定义

结,标志前期整车开发结束和项目工程开始正式 启动;产品技术方案的可行性分析结束;结构定

义明确且经过总体工艺可行性分析,总体工艺路

线策划完成;产品概念市场验证完成。

注:车型开发、变型开发的开发阶段和周期在此基础上缩减。

AERI

EE

7

项目节点定义和标志物

节点编号 P0 节点名称 新项目研究启动

根据公司战略规划的输出,评审公司产品发展战 略。主要评审公司的《产品型谱》及支持《产品 型谱》的相关资源(具体内容包括目标市场需求、 市场总体目标、公司效益整体目标、产品性能总 节点定义 体目标、主导产品投放市场的时间、外部环境、 内部条件等方面)来确保产品发展战略规划的可 行性。同时,根据评审的结果在《产品型谱》中 确定具体某一产品的《新项目研究指令》,开始 启动新项目的研究。

AERI

EE

6

平台开发阶段及周期

P0 P1 P2 P3 P4 P5 P6 P7 P8 P9

新项 目研 究启

动

项目 立项

项目 工程

启动

P认可

产品 设计 验证

完成

B认可

生产 试制 批量

完成

D认可

SOP

ME

6 3 6 7.5 9 7.5 5 3 1 3

-9 -6 0 7.5 16.5 24 29 31 32 35

节点编号 P9 节点名称 市场导入(ME)

经过爬坡生产已稳定达到规定的生产能力;销售、

广告宣传、售后服务、备件资料已经准备完成,

网络建设已制定计划并完成,上市文件第一、二、

节点定义

三层次文件签发并执行完毕,整车试销售问题已 查明原因并落实改进方案,上市批准已完成,可

批量投放。对整个项目过程进行总结和评价,分

标志物 新项目研究指令

AERI

EE

8

节点编号 P1 节点名称 项目立项

由公司经管会批准的项目立项文件,其内容包含 项目战略、产品周期和范围、市场基础、竞争优 节点定义 势和关键技术、主要性能、主要设计元素、项目 边界条件、制造地、生产纲领、质量目标等文件; 完成项目立项,启动项目开发。

标志物 项目开发指令 (产品开发指令或项目启动指令)

享经验和教训;所有工作和文件移交到各职能部

门。

标志物 项目总结报告 (核查评审报告)

AERI

EE

17

1、外形/内饰效果图

项目开发主要过程

外形效果图

AERI

EE

18

项目开发主要过程

内饰效果图

AERI

EE

19

2、油泥模型

项目开发主要过程

3、初步布置/标准法规校核

AERI

EE

20

项目开发主要过程

刮刷面积校核

工艺数模/3D数据/完整的BOM/DVP/装 配调整说明书/终版VTS

AERI

EE

25

项目开发主要过程

6、数字样车冻结/P图下发 7、PROTOTYPE样件制作 8、PROTOTYPE装车/试验验证

电 子 万 能 试 验 机

AERI

EE

26

项目开发主要过程

10、样件台架试验/测试/可靠耐久性试验

按设计节拍、正式控制计划等正常生产条件下连

续生产10台,过程能力和产品质量达到设计要求;

节点定义

经过批量生产总签发的各种评审,批量生产计划 下发完毕,批量生产正式启动,生产线爬产开始;

销售服务技术资料准备结束,定点投放地区的服

务站已具备服务保障能力。

标志物 SOP车 (核查评审报告)

AERI

EE

16

P0

P1

0月 7.5月 16.5月 24月

29月 31月

P2

P3

P4

P5

P6

P7

32月 35月

P8

P9

四、持续改进

Hale Waihona Puke 更新 改进升级 换代

新项目研 究启动

项目 立项

项目工 规划认可 产品设计 采购认可 生产试制 零件和材 批量生产 市场导入 程启动(P认可)验证完成 (B认可) 批量完成 料订货认 启动 (ME)

可(D认 (SOP) 可)

项目管理委员会 AERI

项目组 EE

• 提高质量 • 降低成本 • 法规变化

4

全三维数据

DVPR/问题方案获批准

产品设计冻结

AERI

EE

市场导入

5

项目总体阶段划分 项目概念阶段 (P0~P1)(项目管理部主控) 项目规划阶段 (P2) (项目组主控) 项目实施阶段 (P3~P9)(项目组主控)

AERI

EE

2

AERI

全新产品开发的整过程

预开发(连续过程)、技术革新

项目需求:起点 新项目建议书

新产品开发基 本程序范围

新产品开发项 目管理范围

项目立项

产品实现 范围

项目策划 产品设计和开发

过程设计和开发 生产准备

零部件采购

SOP 后3个月

终点

产品与过程确认 营销与服务(国内、国际)

备件准备

EE

标志物 设计验证样车 (核查评审报告)

AERI

EE

12

节点编号 P5 节点名称 采购认可(B认可)

设计确认车完成规定的试验项目;发现的问题已

节点定义

查明原因,且产品设计更改已经完成,产品设计 冻结;工艺设计完成,作业人员到位,备件的

BOM编制完成。

标志物 设计确认样车 (核查评审报告)

AERI

EE

电 磁 振 动 试 验 台

组 合 仪 表 试 验 台

组合开关耐久试验台

高低温交变试验箱

AERI

EE

27

项目开发主要过程

AERI

EE

28

13

节点编号 P6 节点名称 生产试制批量完成

单机/单序生产能力和过程能力符合设计要求; 所有的单件和总成件都到位,并都是用批量生产 的设备及工装模具、试生产控制计划制造出来件; 整个生产过程可在不连续的条件下按B阶段的图 节点定义 纸进行生产,从而对各工序加工能力、生产设备、 试生产控制计划是否适当以及生产线的制造可行 性、装配可行性、通过性、批量生产的适宜性进 行实际验证;一般作业人员经过理论、线下和线 上培训,上市流程已启动。

电器产品开发流程

AERI

EE

整车项目新产品开发分类

l 平台开发:开发全新的平台,全新整车造型、系统结构、 配置、布置的整车项目。例如:B11、S21

l车型开发:在已有平台的基础上,全新整车造型和布置, 通常选用已开发成熟的零部件,对整车系统结构进行改动的 整车项目。例如:B14、S12

l变型开发:保留平台,通过局部改变造型和布置,选用 已开发成熟的零部件对车型进行小范围改动的整车项目。例 如:B11+2.0MT、S12 +1.1MT、 S12 +1.3MT+RHD

SOP

3

新产品开发过程

输入

公司战 略规划

顾客 需求

……

法规 变化

一、新产品规划 二、先期

整车开发

项目概念阶段

项目规 划阶段

三、整车项目开发

产品设计 冻结

过程设计 批量生产

冻结

启动

项目实施阶段

PO阶段 P1阶段 P2阶段 P3阶段 P4阶段 P5阶段 P6阶段 P7阶段 P8阶段 P9阶段

-12/-9月 -X月

标志物 PVS车 (核查评审报告)

AERI

EE

14

节点编号 P7 节点名称 零件和材料订货认可(D认可)

在生产线上按工艺设计的节拍进行生产,制造出 节点定义 符合B设计要求的整车,且过程能力达到设计要

求;制造过程确认完成;人员资质认定完成。

标志物 0S车 (核查评审报告)

AERI

EE

15

节点编号 P8 节点名称 批量生产启动(SOP)

视野校核

AERI

EE

21

夜光的颜色基调

项目开发主要过程

AERI

EE

22

项目开发主要过程

5、造型冻结/正式工程设计开始

根据油泥模型扫描的点云做出内外饰A面/铣削模型

AERI

EE

23

项目开发主要过程

DFMEA/CAE/设计计算/空间布置 校核/运动校核/细化设计/设计评审

AERI

EE

24

项目开发主要过程

标志物 项目工程启动指令(核查评审报告)

AERI

EE

10

节点编号 P3 节点名称 规划认可(P认可)

P阶段设计完成的节点。详细产品设计完成,

DFMEA完成,并已经提供了对产品和零部件的所

有要求和细节,不会发生重大的设计更改;用虚

节点定义

拟手段(计算机模拟)将零部件组成整车,以验 证产品设计的设计可行性,工艺部门进行产品设