形位公差定义及各种包容原则定义

3、形位公差_3

0 -0 .033

0.02

20

三、相关要求

• 定义——图样上给定的形位公差与尺寸公差相互

有关的公差要求。

Βιβλιοθήκη Baidu(一)包容要求 1.定义:包容要求是要求实际要素应遵守其最大

实体边界(MMB),其局部实际尺寸不得超出最小 实体尺寸的一种公差要求。

2.标注方法:当采用包容要求时,应在被测要素

的尺寸极限偏差或公差带代号后加注“ E ”符号。

第五节 公差原则

定义:机械零件的同一被测要素既有尺寸公差要求,

又有形位公差要求,处理两者之间关系的原则,称 为公差原则。

一、有关术语及定义

1. 局部实际尺寸(简称实际尺寸da、Da) 指在实际要素的任意正截面上,两对应点之间 测得的距离。

2. 体外作用尺寸 体外作用尺寸(dfe、Dfe) 在被测要素的给定长 度上,与实际轴外接的最小理想孔或与实际孔内接 的最大理想轴的直径。对于关联要素,该理想孔 (或轴)的中心线(或轴线)必须与基准保持图样 给定的几何关系。 dfe=da+f Dfe=Da-f

3.公差原则的选择

•独立原则:主要用于尺寸精度和形位精度要求都较

严,且需要分别满足要求。

•包容要求:主要用于需严格保证配合性质的场合。 •最大实体要求:主要用于中心要素,保证可装配

性的场合。

如下图所示,若被测孔的形状正确。(1)测得其实际尺寸 为φ30.0lmm,而同轴度误差为φ0.04 mm,求该零件的 最大实体实效尺寸、体外作用尺寸。(2)若测得实际尺寸 为的φ30.02mm,同轴度误差为φ0.05 mm,问该零件是 否合格?为什么?(3)可允许的最大同轴度误差值是多少?

包容原则尺寸和形位公差

包容原则尺寸和形位公差

英文回答:

The principle of inclusiveness in geometric dimensioning and tolerancing (GD&T) refers to the concept that when multiple geometric tolerances are applied to a feature, the most restrictive tolerance zone is the one

that must be met. This principle ensures that the overall tolerance zone for the feature is not larger than the most restrictive individual tolerance zone.

There are two primary ways in which the principle of inclusiveness is applied in GD&T:

1. Direct Inclusiveness: This occurs when the same geometric tolerance is applied to a feature multiple times, but with different tolerance values. In this case, the most restrictive tolerance value applies, and the other tolerance values are considered to be included within the most restrictive tolerance zone.

形位公差的包容原则

1996《形状与位置公差》国家标准对形位公差与尺寸公差得相关性要求规定了五种,即:独立原则、包容要求(包容原则)、最大实体要求(最大实体原则)、最小实体要求与可逆要求。公差原则得选用跟行业无关、

独立原则一般用于非配合零件,或对形状与位置要求严格,而对尺寸精度要求相对较低得场合。如印刷机得滚筒,尺寸精度要求不高,但对圆柱度要求高,以保证印刷清晰,因而给出了圆柱度公差,而其尺寸公差则按未注公差处理。

包容要求主要用于机器零件上得配合性质要求较严格得配合表面、如回转轴得轴颈、滑动套筒与孔、滑块与滑块槽等。

最大实体要求常用于对零件配合性质要求不严,但要求顺利保证零件可装配性得场合。

最小实体要求常用于保证零件得最小壁厚,以保证必要得强度要求得场合。ﻫ可逆要求只用于被测要素,不用于基准要素。

转] 形位公差得包容原则

(2010—03-05 10:42:26)

转载

分类:机械专业学习

标签:

形位公差

包容原则

最大实体原则

杂谈

1996《形状与位置公差》国家标准对形位公差与尺寸公差得相关性要求规定了五种,即:独立原则、包容要求(包容原则)、最大实体要求(最大实体原则)、最小实体要求与可逆要求、

公差原则得选用跟行业无关。ﻫ独立原则一般用于非配合零件,或对形状与位置要求严格,而对尺寸精度要求相对较低得场合。如印刷机得滚筒,尺寸精度要求不高,但对圆柱度要求高,以保证印刷清晰,因而给出了圆柱度公差,而其尺寸公差则按未注公差处理。ﻫ包容要求主要用于机器零件上得配合性质要求较严格得配合表面。如回转轴得轴颈、滑动套筒与孔、滑块与滑块槽等。

形位公差详解 含图片说明

形位公差的分类介绍 线轮廓度

线轮廓度:限制实际曲线对理想曲线变动量的一项 指标

轮廓度中若表示的公差要求适用范围不是整个轮廓时,应标注出其范围。见 标注(仅GM标准)

形位公差的分类介绍 线轮廓度

轮廓度中若表示的公差要求适用于整个轮廓。则在指引线转角处加一小圆 (全周符号)。见图(GM 新标准与我国GB 标准相同) GM标准也可不加圆,而在框格下标注 ALL AROUND来表示。

.

来自百度文库

独立原则S

最大实体 原则M

最小实体 原则L

包容原则E

公差原则

独立原则S

图样上给定的每一个尺寸和形状、位置要求 均是独立的,应分别满足要求,两者无关。

GM(美国)新标准与ISO、我国GB标准统一。

0

20 - 0. 5

Ø 0.5

完工尺寸

20 19. 75

…… 19. 5

轴线直线度公差 0.5

该项目符号在ASME标准中有,但在GM A-91标准中却无。 GM 新标准虽将这两项目符号放入,但仍明确不推荐使用

形位公差的分类介绍

对称度

对称度:实际被测中心要素相对于基准中心要素在 位置上的变动量

实际应用:

1

2

功能性量规检测 主要是为了保证 装配要求;如键 槽对轴颈的对称 度

形位公差定义及各种包容原则定义

形位公差定义及各种包容原则定义

直线度(-)——是限制实际直线对理想直线直与不直的一项指标。

平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。它是针对平面发生不平而提出的要求。

圆度(○)——是限制实际圆对理想圆变动量的一项指标。它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。圆柱度是圆柱体各项形状误差的综合指标。

线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。它是对非圆曲线的形状精度要求。

面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。

定向公差包括平行度、垂直度、倾斜度。

平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

定位公差——关联实际要素对基准在位置上允许的变动全量。

详解行位公差以及四大原则

行位公差

二.几何公差分类与基本符号

1.直线度

在给定平面内公差带是距离为公差值t的两平行直线之间的区域。

2.平面度

平面度公差带是距离为公差值t的两平行平面之间的区域。

3.圆度

圆度的公差带是指在同一正截面上,半径差为公差值t的两同心圆之间的区域。

4.圆柱度

圆柱度的公差带是指半径差为公差值t得两同轴圆柱面之间的区域

5.平行度

在任意方向上的公差带是直径为公差值t,且平行于基准轴线的圆柱面内的区域。

6.垂直度

当给定一个方向时,公差带是距离为公差值t ,且垂直于基准面(或直线,轴线)的两平行平面(或直线)之间的区域。

7.同轴度

同轴度的公差带是直径为公差值t,且与基准轴线同轴(重合)的圆柱面内的区域。

8.对称度

对称度的公差带是距离为公差值t,且相对基准中心平面(或中心,轴线)对称配置的两平行平面(或垂直平面)之间的区域。

9.位置度

位置度的公差是限制被测要素的实际位置对其理想位置偏离的程度。

三.公差原则

可分为:独立原则,包容原则(E),最大实体原则(M),可逆原则(R)1.独立原则

图样上标出的尺寸公差和行位公差各自独立相互无关,测量时分别满足各自的公差要求。

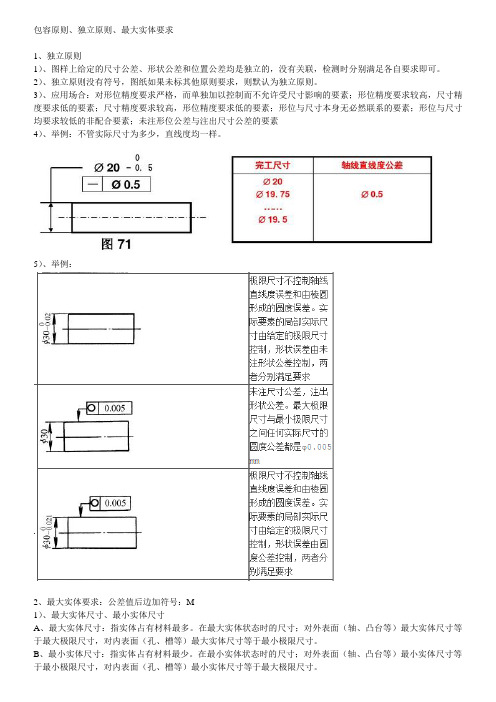

1)、图样上给定的尺寸公差、形状公差和位置公差均是独立的,没有关联,检测时分别满足各自要求即可。

2)、独立原则没有符号,图纸如果未标其他原则要求,则默认为独立原则。

3)、举例:不管实际尺寸为多少,直线度均一样。

2.包容原则(E)

以最大实体尺寸作为边界值,当被测要素上各点的实际尺寸已经达到此边界时,则此要素不得再有任何行位误差,而只有当实际尺寸偏离最大实体尺寸时,其偏离值允许补偿给行位误差。

形位公差详解 含图片说明

0

+0.1 尺寸

MMS = 20

MMVS = MMS + t = 20 + 0.1 = 20.1

最大实体要求(孔)

20 - 20.3 0.1 M

形 位 0.4 0.1

- 0.1 0

尺寸 +0.3

LMS = 20.3

MMS = 20

公差原则

最小实体 原则L

被测要素的实际轮廓应遵守其最小实体实效边界;当 其实体尺寸偏离最小实体尺寸时,允许其形位公差值 超出在最小实体状态下给出的公差值的一种要求;最 小实体要求可以用于被测要素,也可同时用于被测要 素和基准要素;这些要素必须是尺寸要素。

8 - 8.25

形

位

0.4 L A

0.65

0.4 6

A

0

+0.25

MMS = 8

LMS = 8.25

LMVS = LMS + t = 8.25 + 0.4 = 8.65

尺寸 +0.65

最小实体要求主要使用于控制孔边最小厚度和轴的强度的场合

公差原则

包容原则E

被测要素在最大实体状态时形状是理想的;当被测要 素的尺寸偏离了最大实体尺寸,被测要素的形位公差 数值可以获得一补偿值(从被测要素的尺寸公差处); 实际要素应遵守其最大实体边界,其局部实际尺寸不 得超出最小实体尺寸的要求;包容要求仅用于单一、 被测要素,且这些要素必须是尺寸要素 。

形位公差的包容原则

1996《形状和位置公差》国家标准对形位公差与尺寸公差的相关性要求规定了五种,即:独立原则、包容要求(包容原则)、最大实体要求(最大实体原则)、最小实体要求和可逆要求。

公差原则的选用跟行业无关。

独立原则一般用于非配合零件,或对形状和位置要求严格,而对尺寸精度要求相对较低的场合。如印刷机的滚筒,尺寸精度要求不高,但对圆柱度要求高,以保证印刷清晰,因而给出了圆柱度公差,而其尺寸公差则按未注公差处理。

包容要求主要用于机器零件上的配合性质要求较严格的配合表面。如回转轴的轴颈、滑动套筒和孔、滑块和滑块槽等。

最大实体要求常用于对零件配合性质要求不严,但要求顺利保证零件可装配性的场合。

最小实体要求常用于保证零件的最小壁厚,以保证必要的强度要求的场合。

可逆要求只用于被测要素,不用于基准要素。

转] 形位公差的包容原则

(2010-03-05 10:42:26)

转载

分类:机械专业学习

标签:

形位公差

包容原则

最大实体原则

杂谈

1996《形状和位置公差》国家标准对形位公差与尺寸公差的相关性要求规定了五种,即:独立原则、包容要求(包容原则)、最大实体要求(最大实体原则)、最小实体要求和可逆要求。

公差原则的选用跟行业无关。

独立原则一般用于非配合零件,或对形状和位置要求严格,而对尺寸精度要求相对较低的场合。如印刷机的滚筒,尺寸精度要求不高,但对圆柱度要求高,以保证印刷清晰,因而给出了圆柱度公差,而其尺寸公差则按未注公差处理。

包容要求主要用于机器零件上的配合性质要求较严格的配合表面。如回转轴的轴颈、滑动套筒和孔、滑块和滑块槽等。

形位公差的包容原则

形位公差的包容原则

This model paper was revised by the Standardization Office on December 10, 2020

1996《形状和位置公差》国家标准对形位公差与尺寸公差的相关性要求规定了五种,即:独立原则、包容要求(包容原则)、最大实体要求(最大实体原则)、最小实体要求和可逆要求。

公差原则的选用跟行业无关。

独立原则一般用于非配合零件,或对形状和位置要求严格,而对尺寸精度要求相对较低的场合。如印刷机的滚筒,尺寸精度要求不高,但对圆柱度要求高,以保证印刷清晰,因而给出了圆柱度公差,而其尺寸公差则按未注公差处理。

包容要求主要用于机器零件上的配合性质要求较严格的配合表面。如回转轴的轴颈、滑动套筒和孔、滑块和滑块槽等。

最大实体要求常用于对零件配合性质要求不严,但要求顺利保证零件可装配性的场合。最小实体要求常用于保证零件的最小壁厚,以保证必要的强度要求的场合。

可逆要求只用于被测要素,不用于基准要素。

转]形位公差的包容原则

(2010-03-05 10:42:26)

标签:分类:

1996《形状和位置公差》国家标准对形位公差与尺寸公差的相关性要求规定了五种,即:独立原则、包容要求(包容原则)、最大实体要求(最大实体原则)、最小实体要求和可逆要求。

公差原则的选用跟行业无关。

独立原则一般用于非配合零件,或对形状和位置要求严格,而对尺寸精度要求相对较低的场合。如印刷机的滚筒,尺寸精度要求不高,但对圆柱度要求高,以保证印刷清晰,因而给出了圆柱度公差,而其尺寸公差则按未注公差处理。

包容原则、独立原则、最大实体要求

包容原则、独立原则、最大实体要求

1、独立原则

1)、图样上给定的尺寸公差、形状公差和位置公差均是独立的,没有关联,检测时分别满足各自要求即可。2)、独立原则没有符号,图纸如果未标其他原则要求,则默认为独立原则。

3)、应用场合:对形位精度要求严格,而单独加以控制而不允许受尺寸影响的要素;形位精度要求较高,尺寸精度要求低的要素;尺寸精度要求较高,形位精度要求低的要素;形位与尺寸本身无必然联系的要素;形位与尺寸均要求较低的非配合要素;未注形位公差与注出尺寸公差的要素

4)、举例:不管实际尺寸为多少,直线度均一样。

5)、举例:

2、最大实体要求:公差值后边加符号:M

1)、最大实体尺寸、最小实体尺寸

A、最大实体尺寸:指实体占有材料最多。在最大实体状态时的尺寸;对外表面(轴、凸台等)最大实体尺寸等于最大极限尺寸,对内表面(孔、槽等)最大实体尺寸等于最小极限尺寸。

B、最小实体尺寸:指实体占有材料最少。在最小实体状态时的尺寸;对外表面(轴、凸台等)最小实体尺寸等于最小极限尺寸,对内表面(孔、槽等)最小实体尺寸等于最大极限尺寸。

C、C、举例:轴径为φ10h8(0/-0.022),它的最大实体尺寸为10,最小实体尺寸为9.978;孔径为φ10H8(+0.022/0),它的最大实体尺寸为10,最小实体尺寸为 10.022。

2)、最大实体实效尺寸:

A、最大实体尺寸:两点测量得到的尺寸。

B、最大实体实效尺寸:最高点与最低点的尺寸,也即等于最大实体尺寸+形位公差。

3)、最大实体要求

A、当被测要素的实际尺寸偏离最大实体尺寸时,形位公差可以获得补偿值的一种公差原则。即:图纸上标注的形位公差值是被测要素在最大实体状态下给定的。当被测要素直径偏离最大实体直径时,形位公差值可得到一个补偿值。该补偿值是最大实体直径和实际直径之差的绝对值

什么是公差原则,独立原则、最大实体、最小实体、包容要求的含义

什么是公差原则,独⽴原则、最⼤实体、最⼩实体、包容要求的含义

了解公差原则,⾸先要弄清楚下⾯这些概

念:

最⼤实体状态:实际要素在尺⼨公差范围内,具有材料最多的状态;

最⼩实体状态:实际要素在尺⼨公差范围内,具有材料最少的状态;

最⼤实体尺⼨:在最⼤实体状态时的尺⼨;对外表⾯(轴、凸台等)最⼤实体尺⼨等于最⼤极

限尺⼨,对内表⾯(孔、槽等)最⼤实体尺⼨等于最⼩极限尺⼨。

最⼩实体尺⼨:在最⼩实体状态时的尺⼨;对外表⾯(轴、凸台等)最⼩实体尺⼨等于最⼩极

限尺⼨,对内表⾯(孔、槽等)最⼩实体尺⼨等于最⼤极限尺⼨。

最⼤实体边界:在最⼤实体状态下,具有理想形状的边界;

最⼩实体边界:在最⼩实体状态下,具有理想形状的边界;

实效状态:由图样上给定的被测要素最⼤实体尺⼨和该要素轴线或中⼼平⾯的形状公差所形成

的极限边界,该极限边界应具有理想形状;

实效尺⼨:实效状态的边界尺⼨,是最⼤实体尺⼨与形状公差的综合结果;对外表⾯(轴、凸

台等),实效尺⼨=最⼤极限尺⼨+形状公差,对内表⾯(孔、槽等),实效尺⼨=最⼩极限尺

⼨-形状公差;

什么是公差原则:

公差原则是处理尺⼨公差与⼏何公差之间关系的规定,它规定了尺⼨(线性尺⼨和⾓度尺⼨)

公差和⼏何公差之间相互关系的原则。国家标准的公差原则适⽤于技术制图和有关⽂件中的尺

⼨、尺⼨公差和⼏何公差,以约束零件要素的⼤⼩、形状和位置特征。

公差原则有哪些类别

公差原则分为独⽴原则和相关原则;独⽴原则⽐较好理解,相关原则⼜分为包容要求、最⼤实

体要求(及其可逆要求)、最⼩实体要求(及其可逆要求)。

什么是独⽴原则

形位公差基础理论

三.定义与标注

12.同心(轴)度(Concentricity) 同轴度公差带是直径为同轴度公差值,轴线与 基准轴线重合的圆柱面内的区域.

Meaning

三.定义与标注

13.对称度(Symmetry) 对称度公差带是距离为对称度公差值,中心平 面 (中心线.轴线)与基准中心要素(中心平面. 中心线或轴线)重合的两平行平面(或两平行直 线)之间的区域.

三.定义与标注

10.圆跳动(Circular Runout)

圆跳动公差是关联实际被测要素对理想圆的允许变动 , 理想圆的圆心在基准轴线上. 根据允许变动的方向,圆跳动可以分为径向圆跳动, 轴向(端面)圆跳动和斜向圆跳动三种.

Meaning

三.定义与标注

11.全跳动(Total Runout) 全跳动公差是关联实际被测要素对理想回转面的允许变动. • 当理想回转面是以基准轴线为轴线的圆柱面时,称为径向全 跳动. • 当理想回转面是与基准轴线垂直的平面时,称为轴向(端面) 全跳动.

形状公差是单一实际被测要素对理想被测 要素的允许变动. 形状公差带是单一实际被测要素允许变动 的区域. 形状公差带的方向和位置都是浮动的. 四种: 平面度,直线度,圆度,圆柱度

三.定义与标注

1.平面度(Flatness)

定 义:实际被测要素对理想平面的允许变动. 公差带:距离为平面度公差值t的两平行平面之 间的区域.

06-形位公差的原则

三、相关原则—包容要求

实际尺寸 (轴) 形状公差最 边界(最大 大允许值 实体边界)

Φ 60 Φ 60-0.02

0 Φ 0.02

Φ 60 Φ 60

Φ 60-0.03

合格条件:

Φ 0.03

Φ 60

1) dfe≤ Φ60 2) 局部实际尺寸: da ≥Φ59.97

E

二、相关原则- 最大实体要求

●

被测实际要素的实体遵循最大实体实效边界;

(2) 体内作用尺寸: 在被测要素的给定长度上与实际外表面体内相 接的最大理想面的直径或宽度。

d fi / Dfi

(3)最大实体状态

最大实体状态(MMC) : 在给定长度上,实 际要素处于最大实体时的状态。

●

最大实体尺寸:最大实体状态下的体外作用 尺寸(极限尺寸)。

●

d M dmax

DM Dmin

增加,其允许增量为偏离值。

③当被测实际要素处处都处于LMC时,其形位公差允许增 加至最大值,即其允许增量为尺寸公差值。

二、相关原则- 最大实体要求

实际尺寸 (轴) 形状公差最 边界(最大实 大允许值 体实效边界)

Φ 20 Φ 20-0.2 Φ 20-0.3

合格条件: 1) dfe<= Φ20.1

Φ 0.1 Φ 0.3 Φ 0.4

(5)最大实体实效状态(MMVC)

形位公差介绍

1.形状公差

1.1圆柱度、直线度、圆度 圆柱度是限制实际圆柱面对理想圆柱面变动量的一 项指标。它的公差带是以公差值t为半径差的两 个同轴圆柱面之间的区域。它控制了圆柱体横 剖面和轴剖面内的各项形状公差,诸如圆度、 轴线直线度,素线直线度等。使用时,一般标 注了圆柱度就没有必要再标注圆度,直线度。 如果一定要单独标注圆度、直线度,则其公差 值必须小于圆柱度公差值(见图1),以表示设计 上对径向或轴向形状公差提出进一步要求。 通常,圆柱度误差用圆度仪或配备计算机的三坐标 测量装置检测,如果没有这些装置,最好不要 使用圆柱度,此时可分别用圆度和圆柱面素线 的平行度来代替使用(见图2)。

图10 径向圆跳动与径向全跳动

4.2端面圆跳动与端面全跳动 端面圆跳动的公差带是在与基准轴线同轴的 任一直径位置的测量圆柱面上沿母线方向宽 度为t的圆柱面区域(见图11a)。 端面全跳动的公差带是垂直于基准轴线,距 离为公差值t的两平行平面之间的区域(见图 11b)。 显然端面圆跳动仅仅是端面全跳动的一部分, 两者作用效果是不同的。应该根据功能要求 来确定是标注端面全跳动还是端面圆跳动。 通常,只有当端面的平面度足够小时,才能 用端面圆跳动代替端面全跳动。例如,对于 安装轴承的轴肩,因其径向尺寸(d1-d2)较 小,可以用控制端面圆跳动误差来达到控制 端面全跳动的目的(见图12)。

图4 线轮廓度与包 容原则

形位公差介绍

图5 形状公差与位置公差同 时标注

3.定向位置公差与定位位置公差

定向公差与定位公差的关系如

同位置公差与形状公差关系一样, 通常定位公差可以控制定向要求, 因为被测实际要素在定位公差带内 不仅其位置公差变化(平移)受到控 制,同时方向变化(角位移)亦受到 控制。 3.1同轴度、平行度

如图6中两孔轴线同轴度公差 完全可以控制两轴线的平行度要求, 因其控制了被测轴线对基准的平移、 倾斜或弯曲,所以不必再标注两孔 轴线平行度。

通常,圆柱度误差用圆度仪或配备计算机的三坐标 测量装置检测,如果没有这些装置,最好不要 使用圆柱度,此时可分别用圆度和圆柱面素线 的平行度来代替使用(见图2)。

图1 圆柱度与圆 度或直线度同

时标注

图2 圆度与平 行度组合代替

圆柱度

用圆度和平行度来代替圆柱度时,应根据圆柱体的长径比确定圆度公差值与平行

图6 同轴度综 合控制平行度

3.2位置度与垂直度 位置度是一项综合公差。如图7所示,

两孔轴线的直线度及两孔轴线对基准面的 垂直度可由位置度综合控制,没有必要再 重复标注。 3.3定位公差(位置度、同轴度、对称度)

所有定位公差的项目可由位置度来取 代标注(见图8、图9)。 图8及图9中的a)与 b)具有同样的控制效果,公差带形状及检 测方法相同。

8)全跳动

跳动的分类:可分为圆跳动和全跳动. 圆跳动:是指被测实际表面绕基准轴线作无轴向移动的回转时,在 指定方向上指示器测得的最大读数差. 全跳动:是指被测实际表面绕基准轴线无轴向移动的回转,同时指 示器作平行或垂直于基准轴线的移动,在整个过程中指示器测得 的最大读数差.

形位公差3(公差原则)

(一)独立原则

定义:图样上给定的 每一个尺寸和形状、 位置要求均是独立的, 应分别满足要求。 标注:不需加注任何 符号。

标注

φ30

Φ0.015

独立原则的应用

应用:应用较多,在有配合要求或虽无 配合要求,但有功能要求的几何要素都 可采用。适用于尺寸精度与形位精度精 度要求相差较大,需分别满足要求,或 两者无联系,保证运动精度、密封性, 未注公差等场合。 测量:应用独立原则时,形位误差的数 值一般用通用量具测量。

可逆要求(最大实体要求)举例

如图所示,轴线的直线度公差采用可逆的最大实体要求,其含义: 当轴的实际尺寸偏离最大实体尺寸时,其轴的直线度公差增大, 当轴的实际尺寸处处为最小实体尺寸ø19.7mm,其轴的直线度误 差可达最大值,为t=0.3+0.1=0.4mm。 当轴的轴线直线度误差小于给定的直线度公差时,也允许轴的实 际尺寸超出其最大实体尺寸,(但不得超出其最大实体实效尺寸 20.1mm)。故当轴线的直线度误差值为零时,其实际尺寸可以 0.4 直线度 等于最大实体实效尺寸,即其尺寸公差可达到最大值 Td=0.3+0.1= 0.4mm 。 Ø200-0.3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直线度(-)——是限制实际直线对理想直线直与不直的一项指标。

平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。它是针对平面发生不平而提出的要求。

圆度(○)——是限制实际圆对理想圆变动量的一项指标。它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。圆柱度是圆柱体各项形状误差的综合指标。

线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。它是对非圆曲线的形状精度要求。

面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。

定向公差包括平行度、垂直度、倾斜度。

平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。

倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

定位公差——关联实际要素对基准在位置上允许的变动全量。

定位公差包括同轴度、对称度和位置度。

同轴度(◎)——用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。

对称度——符号是中间一横长的三条横线,一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。

位置度——符号是带互相垂直的两直线的圆,用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。

跳动公差——关联实际要素绕基准轴线回转一周或连续回转时所允许的最大跳动量。

跳动公差包括圆跳动和全跳动。

圆跳动——符号为一带箭头的斜线,圆跳动是被测实际要素绕基准轴线作无轴向移动、回转一周中,由位置固定的指示器在给定方向上测得的最大与最小读数之差。

全跳动——符号为两带箭头的斜线,全跳动是被测实际要素绕基准轴线作无轴向移动

的连续回转,同时指示器沿理想素线连续移动,由指示器在给定方向上测得的最大与最小读数之差

1. 主参数在图样上的表达方法

内容 表达方法 控制方法

形状 一组视图 形状公差

大小 线性尺寸 线性尺寸公差

方西 线性尺寸及角度 线性尺寸公差、角度公差、定向公差

位置 线性尺寸 线性尺寸公差、定位公差

2. 形状与位置公差的分类

形状公差:直线度、平面度、圆度、圆柱度 ——形状

线轮廓度、面轮廓度 ——轮廓

位置公差:平行度、垂直度、倾斜度 ——定向

位置度、同轴度、对称度 ——定位

圆跳动、全跳动 ——跳动

3. 标注中的规定

1) 是否标注基准:形状公差,一般无标注基准;而位置公差,一般都有。

2) 指引线(含基准代号连线)是否与尺寸线相连:当被测要素为圆柱或圆锥的轴线时,指引线与尺寸线相连;否则一般不相连。

3) 如果允许一次标注多个被测要素时,带箭头的指引线必须必须都从框格同一端引出。

4) 圆锥的圆柱度注法必须使指引线与轴线垂直。

5) 在标注中,如果需要,可以在框格的上面或下面加注文字说明,比如可以对公差检测的仪器或标准进行要求,或者对公差的范围进行解释性说明。

6) 当螺纹轴线为被测要素或基准要素时,如果框格下方无任何说明,则指的是螺纹中径;如果有字母“MD”,则是螺纹大径;如果是“LD”,则是螺纹小径。

7) 如仅要求要素某一部份的公差值或作为基准时,则用粗点划线表示其范围,粗点划线离开要素一定距离,并对范围加注尺寸。

8) 为不致引起误解,基准字母中不用E、F、I、J、M、L、O、P、R等字母。

4. 公差带形状说明:

1) 直线度:宽度为t的两平行直线之间的区域。——给定平面内

宽度为t的两平行平面之间的区域。——给定方向上

直径为Фt的圆柱面内区域。 ——给定区域内

2) 平面度:宽度为t的两平行平面之间的区域。

3) 圆度:在同一正截面上,半径差为t的两同心圆之间的区域。

4) 圆柱度:半径差为t的两同轴圆柱面之间的区域。

5) 线轮廓度(无基准要求):包络一系列直径为公差值t的圆的两包络线之间的区域,诸圆的圆心位于具有理论正确几何形状的线上。

线轮廓度(有基准要求):公差带与基准具有理论正确位置(由线性尺寸控制),且包络一系列直径公差值t的圆的两包络线之间的区域,诸圆的圆心位于具有理论正确几何形状的线上。

6) 面轮廓度(无基准要求):包络一系列直径为公差值t的球的两包络面之间的区域,诸球的球心位于具有理论正确几何形状的面上。

面轮廓度(有基准要求):公差带与基准具有理论

正确位置(由线性尺寸控制),且包络一系列直径公差值t的球的两包络面之间的区域,诸球的球心位于具有理论正确几何形状的线上。

7) 平行度(基准和被测要素都是直线):距离为公差值t,且平行于基准线,并位于给定方向上的两平行平面之间的区域。当t前加Ф时,公差带为一圆柱面。

平行度(基准为轴线或平面,被测要素为平面或轴线):平行于基准,宽度为t的两个平行平面之间的区域。

8) 垂直度(基准和被测要素都是直线):距离为公差值t,且垂直于基准线的两平行平面之间的区域。

垂直度(基准为平面,被测要素为轴线):垂直于基准,距离为t两平行平面之间的区域。当t前加Ф时,公差带为一圆柱面。

垂直度(基准为轴线,被测要素为平面):垂直于基准,宽度为t的两个平行平面之间的区域。

9) 倾斜度(基准和被测要素都是直线):距离为公差值t,且与基准线成一给定角度的两平行平面之间的区域。

倾斜度(基准为平面或直线,被测要素为轴线或平面):与基准成一定给定角度,宽度为t的两平行平面之间的区域。当t前加Ф时,公差带为一圆柱面。

10) 位置度(相对于两平面或三平面,点的位置度公差带):以公差值t为直径的圆内(或球内)区域。

位置度(相对于直线或平面,线的位置度公差带):距离为公差值t,且以线的理想位置为中心线对称配置的两平行直线之间的区域。

11) 同轴度(基准与被测要素均为轴线):与基准同轴,直径为公差值t的圆柱面内区域。

12) 对称度(基准为轴线或平面,被测要素为两平面):距离为公差值t,且相对基准的中心平面对称配置的两平行平面之间的区域。

13) 圆跳动公差是被测要素绕基准轴线旋转一周过程中,相对于某一固定点允许的最大变动量t。圆跳动误差可能包括圆度、同轴度、垂直度或平面度误差,这些误差的总值不能超过给定的圆跳动公差。

径向圆跳动(基准为轴线,被测要素为圆柱面):任一垂直于基准且半径差为t的两个同心圆。

端面圆跳动(基准为轴线,被测要素为平面):在与基准同轴的任一半径位置的测量圆柱面上距离为t的两圆之间的区域。

斜向圆跳动(基准为轴线,被测要素为锥面):在与基准同轴的任一测量圆锥面上,距离为t的两圆之间的区域。除另有规定,其测量方向(即标注箭头方向)与被测面垂直。

14) 径向全跳动(基准为轴线,被测要素为圆柱面):半径差为公差值t,且与基准同轴的两圆柱面之间的区域。

端面全跳动(基准为轴线,被测要素为平面):距离为公差值t,且与基准垂直的两平行平面之间的区域。

5. 形位公差

带的四参数:公差带大小、形状、方向、位置

形状公差(直线度、平面度、圆度、圆柱度)只要求确定公差带大小、形状,其方向、位置不予控制。

定向公差(平行度、垂直度、倾斜度)只要求确定公差带大小、形状和方向,其位置将不予控制。

定位公差要求确定公差带大小、形状、方向和位置。

6. 最小条件原则:基准实际要素对基准的最大距离为最小。

7. 基准的体现方法:模拟法、直接法、分析法和目标法。

模拟法:通常是采用具有足够精确形状的表面来体现基准平面、基准轴线和基准点。基准实际要素与模拟基准接触时,应形成“稳定接触”。一般在加工和检验时用得较多。

直接法:当基准实际要素具有足够的形状精度时,可直接作基准。应用较少。

分析法:对基准实际表面进行测量,经过计算或者图解求出符合最小条件的理想平面,以此作为基准平面。

目标法:由基准目标建立基准时,基准“点目标”可用球端支承体现;基准“线目标”可用刃口状支承或由圆棒素线来体现;基准“面目标”根据图样上规定的形状,用具有相应形状的平面支承来体现。

8. 在图样上标注以基准框格中基准字母代号的先后顺序来表示设计所规定的基准顺序。

9. 理论正确尺寸符号,是一些尺寸上带有方框的尺寸,是不附带公差的理论上的正确尺寸,它是用来确定被测要素的理想形状、理想方向和理想位置的尺寸,是形位公差中引入的一种新的符号。

10. 局部实际尺寸:存在测量误差和形状公差

11. 作用尺寸:

由于形状误差的存在,这相当于使轴的有效尺寸增大或孔的有效尺寸减小,对此就需要考虑对实际孔轴的配合性质或装配状态起作用的局部实际尺寸和形状误差两者的综合效应。这类综合效应可用假想与实际孔体外相接的最大理想圆柱或与实际轴体外相接的最小理想圆柱来表示,该理想圆柱的直径称为作用尺寸。根据这种作用尺寸的大小,就能正确判断不同零件上实际孔轴之间的配合性质或装配状态。

由于位置误差的存在,这相当于使轴的有效尺寸减小或孔的有效尺寸增大,对此就需要考虑对相邻要素之间的最小壁厚或最大距离起作用的局部实际尺寸和位置误差两者的综合效应。这类综合效应可用假想与实际孔体内相接的最小理想圆柱或与实际轴体内相接的最大理想圆柱来表示,该理想圆柱的直径称为作用尺寸。根据这种作用尺寸的大小,就能正确判断同一零件上相邻要素之间的最小壁厚或最大距离。

12. 状态的表述

1) 最大实体状态(MMC):是指实际要素在给定长度上,处处位于尺寸极限之内并具有实体最大时的状态。

2)

最小实体状态(LMC):是指实际要素在给定长度上,处处位于尺寸极限之内并具有实体最小时的状态。

3) 最大实体实效状态(MMVC):是指在给定长度上,实际要素处于最大实体状态且其中心要素的形状或位置误差等于给出公差值时的综合极限状态。

4) 最大实体实效状态(LMVC):是指在给定长度上,实际要素处于最小实体状态且其中心要素的位置误差等于给出公差值时的综合极限状态。

5) 极限作用状态(LFC):是指在给定长度上,实际要素处于最大实体状态,且其轮廓要素和中心要素的各项形位误差都等于给出公差值(包括单独注出公差和未注公差)时的综合极限状态。

13. 各状态要求的范围

1) MMC和LMC仅对尺寸进行了要求,而对形位误差不作考虑。

2) MMVC则对尺寸和形状或尺寸和位置进行了要求。

3) LMVC则对尺寸和位置进行了要求。

4) LFC则涉及了实际要素上的全部形位公差。

14. 各状态之间的相互关系

MMVS=MMS+t○M

15. 各状态的适用范围

1) MMC和LMC仅适用于单一要素。

2) MMVC和LFC均可适用于单一要素和关联要素。

3) LMVC主要适用于关联要素。

16. 边界和边界尺寸

1) 边界是指设计给定的具有理想形状的极限包容面。

边界的尺寸指极限包容面的直径或宽度,称为边界尺寸(BS)。

2) 最大实体边界或最大实体实效边界可用综合量规(亦称功能量规或位置量规)、透明轮廓样板(与投影仪一起使用)或其他检测装置来体现。

最小实体边界或最小实体实效边界可通过使用通用量仪,极限量规止规等控制最小壁厚或最大距离加以间接体现,如果形状误差可以忽略不计的话。

17. 独立原则

独立原则是图样上公差标注的基本原则,未标注公差总是遵守独立原则的。

独立原则适用于零件上的一切要素。

独立公差原则:公差原则按GB/T 4249

18. 相关要求

包容要求、最大实体要求、最小实体要求和可逆要求,统称为相关要求。相关要求是指尺寸公差与形位公差相互有关的公差要求。

19. 包容要求

包容要求是指实际要素应遵守其最大实体边界,其局部实际尺寸应不超过最小实体尺寸。

包容要求仅适用于圆柱面或两平行平面这类的单一要素。采用包容要求时,应在线性尺寸的极限偏差或公差代号之后加注符号○E。

20. 最大实体要求

所谓最大实体要求,是指被测实际要素应遵守其最大实体实效边界。

最大实体要求适用于中心要素(轴线或中心平面),它考虑尺寸公差和有关形位公差的相互关系。标注○M时,即可在加注在公差值后,也可加注在基准字母代号后。

图样上给出的形位公差,是在达到最大实体要求时的形位公差,而在最小实

体要求时,其公差=形位公差+极限偏差。

也就是说,在最大实体要求时,不仅要满足局部实际尺寸公差(即一般所说的上下偏差),也要满足最大实体实效状态,还要使被测要素在最大实体要求和最小实体要求两种情况下,分别满足公差要求(最大时的公差为标注公差,最小时的公差=形位公差+极限偏差)。

如果对形位公差值的最大值有要求,则在最小实体要求时的公差,就不等于形位公差+极限偏差,而是等于给出值。

如果没有最大实体要求,则只需满足局部实际尺寸公差和形位公差即可(两者是相互对立的)。

21. 最小实体要求

最小实体要求适用于中心要素(轴线或中心平面),它考虑尺寸公差和有关形位公差的相互关系。

当在公差值后加注符号○L时,这表示图样上单独注出的这项形位公差值是在被测要素处于最小实体状态下给出的,并与局部实际尺寸有关。这也就是说,当局部实际尺寸向最大实体尺寸偏离时,形位公差值也将相应的变化(增大)。

22. 不同零件间的配合通常取决于相配要素的局部实际尺寸和形位误差的体外综合效应;

同一零件上相邻要素间的临界距离通常取决于它们的局部实际尺寸和形位误差的体内综合效应。

23. 在应用了最大或最小实体要求时,对于标注了○M、○L的那项形位公差,是一种公差数值可以变化的动态公差。也就是说,图样给出的形位公差值不是像传统公差概念那样的固定数值,而是与局部实际尺寸有关,可以水局部实际尺寸变化的动态公差。

24. 可逆要求

所谓可逆要求,是指在不影响零件功能的前提下,当被测轴线或中心平面的形位误差值小于给出的形位公差值时,允许相应的尺寸公差增大。它通常与最大实体要求或最小实体要求一起应用。